Коленчатый вал: строение, назначение, форма

Коленчатый вал: строение, назначение, форма

Коленчатый вал – неотъемлемая деталь всех двигателей внутреннего сгорания классической конструкции. Для чего он нужен, и что может вывести его из строя — сейчас и поговорим.

Общепринятое определение длинное и довольно сложное для понимания. Оно звучит как «коленчатый вал – вал сложной формы, предназначенный для преобразования возвратно-поступательного движения (например, поршня) во вращательное вокруг своей оси, имеет шейки, смещенные от оси вращения для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент».

Но для того, чтобы понять принцип работы коленчатого вала, стоит вспомнить, как устроен педальный узел велосипеда. Разница лишь в том, что вместо ног велосипедиста на педали давят шатуны (тоже деталь двигателя). Задача коленчатого вала (как и педального механизма велосипеда) – превратить возвратно-поступательное движение в круговое.

Строение

Коленчатые валы современных автомобилей имеют довольно сложное строение. На первый взгляд у них есть шейки: коренные и шатунные. Обычно шейка является частью подшипника скольжения. Также на коленчатом вале довольно массивные балансиры. С неочевидного – большинство коленвалов пустотелые и имеют внутри масляную магистраль.

Коленвал – очень прочная деталь, ведь она назначена для выдерживания больших нагрузок и высоких оборотов. Ее изготовление требует очень высокой точности. Также обязательное условие – сбалансированность относительно центра массы.

Проблемы и трудности

Частая проблема с коленчатыми валами – естественный износ. Быстрее в коленвале изнашиваются шатунные шейки – они теряют округлую форму и становятся эллипсовидными. Во время капитального ремонта двигателя эти шейки шлифуют (уменьшают в диаметре) и устанавливают ремонтные вкладыши (подшипники скольжения). В большинстве легковых автомобилей уменьшение в диаметре происходит на 0,25 мм с каждым ремонтом.

Вторая проблема гораздо серьезнее – задиры. Обычно она возникает, когда есть проблемы с подачей смазки. Часть подшипника скольжения прилипает к шейке коленвала и повреждает ее. Такие неисправности не всегда можно исправить шлифовкой – иногда применяют метод наварки, но чаще приходится менять коленвал.

При гидроударе (когда в камеру сгорания попадает жидкость и поршень не может ее сжать) коленвал может деформироваться или даже треснуть. Такие неисправности коленчатого вала обычно не исправляют, а просто меняют его на новый или подержанный, но исправный.

Также иногда случаются проблемы, связанные с некорректным обслуживанием или ремонтом. В передней части обычно крепится шкив, через который приводятся ремни навесных агрегатов. Если центральный болт, который держит шкив, не закрутить с заказным (достаточно высоким) крутящим моментом – коленвал может треснуть. В таком случае коленвал также подлежит замене.

Как сохранить свой коленвал

Поскольку наиболее уязвимым элементом являются шейки – прежде всего надо заботиться о хороших условиях их работы. Для смазки на шейки под давлением подается моторное масло. Значит, надо всегда следить за уровнем масла в моторе и вовремя его менять. Заливать нужно только то масло, которое рекомендует автопроизводитель (важно чтобы масло имело соответствующий допуск указанный в сервисной книге). Не стоит также ставить сомнительные фильтра для масла, поскольку они могут ухудшить подачу смазки.

Вторая рекомендация – для продления срока службы не стоит нагружать не прогретый до рабочей температуры двигатель. Пока масло не достигло нужной температуры оно не может как следует выполнять свою функцию.

Третья рекомендация – не ездить “внатяг”. Когда обороты двигателя минимальны, а педаль акселератора нажата почти полностью – самый тяжелый момент для коленвала. Лучше дать двигателю немного раскрутиться (хотя бы до средних оборотов) и уже тогда нажимать акселератор полностью.

В общем коленвал достаточно надежная деталь, с которой редко возникают проблемы. Если двигатель хорошо обслуживается – коленвал может служить очень долго.

На сайте вы найдете информацию о том как сделать качественный ремонт автомобиля своими руками, подробные фото отчеты по ремонту ауди с4, а также много полезной информации о диагностике и профилактике неисправностей.

Top menu

- Главная

- Карта сайта

- Шинный калькулятор

- Форум

- Новости

- Обратная связь

поиск google

Breadcrumbs

Меню сайта:

- Техническое обслуживание

- Устройство и принцип действия

- Диагностика и устранение неисправностей

- Фото отчеты ауди с4

- Cоветы автомобилистам

Последние публикации

Перетяжка потолка ауди 100 с4.(Часть 3)

В первой и второй частях мы снимали обшивку потолка, сегодня же мы займемся самой перетяжкой.

Перетяжка потолка ауди 100 с4.(Часть 2)

Продолжим снятие обшивки потолка. В первой части мы сняли обшивку люка и накладки передних стоек. Сегодня мы все-таки снимем потолок.

Перетяжка потолка ауди 100 с4.(Часть 1)

В уже не молодых автомобилях, не редко можно столкнуться с проблемой провисания потолка. Происходит это, как правило, по двум причинам:

Коленчатый вал и масляные каналы в нем (Часть 3).

В прошлых статьях (часть1 и часть 2) мы подробно разобрали конструкции и разновидности коленчатых валов. Теперь настало время разобраться, как происходит смазка шеек вала. О самой системе смазке мы поговорим отдельно, а сейчас разберем только то, как происходит подача смазки к коренным и шатунным шейкам.

В блоке цилиндров постели коленчатого вала к каждой коренной шейки подходят масляные каналы. Через отверстие во вкладыше (подшипнике) масло под давлением подается в зазор между коренной шейкой вала и вкладышем, образовывая масляный клин.

Внутри коленчатого вала проходят масляные каналы, через которые масло попадает от коренных шеек к шатунным. Сам канал в большинстве случаев стараются сдвинуть от вершины шейки и зачастую делают на нем радиусную фаску, которую потом отполировывают.

Теперь разберем наиболее популярные схемы смазки коленчатого вала. Наиболее распространенной является следующая схема:

- В коренной шейке сверлится сквозное отверстие. В шатунной сверление происходит под наклоном до попадания в сквозное отверстие (масляный канал) коренной шейки. Данная схема расположения масляных каналов в коленчатом валу позволяет обеспечить непрерывное поступление масла к шатунным шейкам при установке нижних вкладышей без канавки. Как правило, на коленвалах рядных двигателей поступление масла к шатунным шейкам индивидуально, то есть от одной коренной шейки смазывается одна шатунная. Таким образом, получается, что одна коренная шейка остается без масляного отвода, на ней устанавливаются упорные полукольца и оба вкладыша могут не иметь проточки.

Не менее популярной схемой смазки является схема с косым сверлением от шатунной шейки к коренной. Для непрерывной подачи масла с таким расположением масляных каналов необходимо чтобы оба вкладыша (верхний и нижний) имели проточку. Однако существуют двигатели, в которых коренные подшипники подвержены большим нагрузкам, поэтому нижний вкладыш у них ставят без проточки. В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима.

Такая схема косого сверления от шатунной шейки к коренной часто применима на коленчатых валах V – образных двигателей. Отличие состоит лишь в том, что от одной коренной шейки смазываются две шатунные.

Существуют и другие схемы смазки, они не получили должного распространения и являются скорее индивидуальными схемами для отдельных марок. Например:

- на некоторых двигателях HONDA подвод масла происходит от крышек коренных подшипников выполненных как одно целое.

- на четырех цилиндровых двигателях NISSAN подача масла к шатунным шейкам происходит только от второй и четвертой коренной шейки.

на двигателях ALFA ROMEO можно встретить схему, где масляные каналы подведены лишь к первой, третей и пятой коренным шейкам. От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные.

Коленчатый вал в процессе работы подвержен циклическим нагрузкам, поэтому большое значение здесь имеет усталостная прочность. Максимально уязвимые места на коленчатом валу, где могут появиться трещины – это на щеке между шатунной и коренной шейкой. В этом месте она ослаблена проходящим внутри масляным каналом.

Как правило, коленчатый вал за исключением масляных каналов внутри не имеет полостей, но в современных двигателях для облегчения веса все чаще стали использоваться полые коленчатые валы. В таких валах полости внутри имеют сложное строение позволяющее огибать масляные каналы. Такие валы легче на 25-30%, что позволяет снизить нагрузку на подшипники. Но в то же время такие валы более подвержены деформации.

В следующей статье мы с вами поговорим о хвостовике и заднем фланце коленвала.

Как поправить коленвал

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить — это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

К сожалению, подобная ситуация — не редкость в отечественной практике. На некоторых ремонтных предприятиях коленчатый вал в результате ремонта иной раз приобретает почти фантастические свойства — начинают «пропускать» его сальники, выходят из строя детали привода распределительного вала и даже коробки передач. Случается и так, что стремительно падает давление масла в системе, а при проверке оказывается, что коренные подшипники быстро износились. Часто после ремонта заметно возрастают вибрации двигателя, да и работает он слишком шумно. Почему? Причин несколько, но, чтобы в них разобраться, сперва попробуем ответить на главный вопрос:

Что случилось с коленвалом?

Коленчатый вал — деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения. Более того, действующие силы переменны по величине и направлению, а значит, пытаются гнуть и ломать коленчатый вал одновременно в разных сечениях.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

При нормальной эксплуатации коленвал будет работать очень долго. Но случается это, увы, не всегда. Если использовать масло низкого качества и неизвестного происхождения, не контролировать его уровень, менять масло и фильтр, «когда придется», гонять двигатель длительное время на максимальных режимах, да еще и недостаточно прогретым, то — будьте уверены — без последствий для коленвала это не пройдет.

Самые распространенные повреждения валов — из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

Задиры и износы, как правило, сами по себе не так страшны, — ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом — задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т.е. приобретают взаимное биение.

Согласно ТУ заводов-изготовителей, такие биения не должны превышать 0,010-0,020 мм. Куда там! После описанного «ремонта» иной раз и 0,1 мм можно почитать за благо. Что дает такое биение для двигателя, вкратце уже рассказано выше. Добавим лишь, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник неспособен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго.

Но самое главное, вал станет неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно — ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов — при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Гораздо проще попытаться выправить кривой вал так, чтобы затем прошлифовать его в ближайший ремонтный размер. Иными словами, надо разогнуть его обратно. Правда, если вал имеет задиры на нескольких шейках, да еще расположенных в разных плоскостях, то кривая его прогиба становится пространственной. Распутать такую кривую — и наука, и детектив одновременно. Но сделать это необходимо, иначе качественно вал не отремонтировать.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Таким способом, действительно, удается поправить вал, но установить точно, в каком конкретно месте возникает деформация при правке, очень трудно. Однако известно, что деформациям в первую очередь подвергаются самые «слабые» места вала. В основном это галтели — места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели — это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

В целом ни один из перечисленных способов не гарантирует того, что вал после правки со временем не «вернется» в криволинейное состояние (в таких случаях говорят, что вал обладает «памятью», т. е. способностью запоминать свое предыдущее состояние). Значит, опять возможны задиры и выход двигателя из строя.

Метод Буравцева

Учитывая недостатки известных способов правки, фактически не позволяющих их использовать в ремонте, был разработан принципиально другой способ. Его назвали «поэлементной холодной правкой».

В процессе правки по методу Буравцева тоже используется пресс. «Ноу-хау» заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется, да так, что в нем вместо обычных для подобных случаев напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

За годы использования способа поэлементной правки на практике накоплен огромный фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Оказалось, что, в отличие от других, эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. И это несмотря на то, что многие валы имели ослабленные задирами шейки!

Все вышесказанное относится и к другим валам двигателей, в том числе распределительным и вспомогательным. Во многих случаях применение данного способа правки вообще не имеет альтернативы, поскольку дает возможность вернуть к жизни практически «безнадежные» валы с очень большой исходной деформацией.

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,05-0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно — грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленчатого вала. Как это сделать, мы расскажем подробно в наших следующих материалах.

Что такое коленчатый вал двигателя в автомобиле

Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

Из чего состоит коленчатый вал

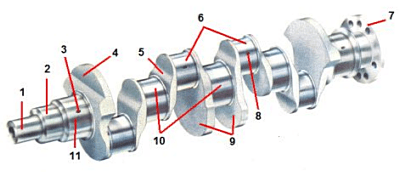

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Читайте также: Что такое маховик в автомобиле и для чего он нужен.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Читайте также: Признаки неисправности датчика положения коленвала.