Что такое тепловой расчет двигателя

Тепловой расчет двигателя внутреннего сгорания

Карбюраторные двигатели прошли длительный путь развития и достигли высокого совершенства. Однако перед конструкторами и эксплуатационниками стоит задача — обеспечить дальнейший существенный рост экономичности этих двигателей.

Для этого необходимо сокращение энергозатрат и уменьшение трудозатрат на их изготовление, техническое обслуживание и ремонт, снижение расхода металла, эксплуатационных материалов; облегчение условий труда персонала и управления двигателями; улучшение их экологических характеристик. Достижение более совершенных показателей возможно на основе применения прогрессивных конструктивных схем, рабочих процессов, конструкций систем узлов и деталей.

Максимальный относительный к.п.д., характеризующий степень совершенства действительного цикла, достигает у двигателей грузовых автомобилей на режимах, близких к полным нагрузкам, значений порядка 0,84—0,87. Это указывает на то, что дальнейшее улучшение рабочих процессов не может быть существенным, если не увеличивать степень сжатия двигателя.

Повышение степени сжатия является эффективным средством улучшения топливной экономичности карбюраторных двигателей на всех режимах работы. Однако этот путь требует или повышения октанового числа бензина, или снижения требований двигателя к антидетонационным качествам бензина. В связи с известными проблемами обеспечения поршневых д.в.с. жидкими топливами нефтяного происхождения дальнейшее повышение октанового числа бензина маловероятно.Поэтому активно разрабатываются различные способы снижения требований двигателя к антидетонационным качествам бензина. Одним из таких способов является использование винтовых впускных каналов в новых карбюраторных двигателях, ранее нашедших применение в дизелях. Интенсивное вращательное движение заряда в цилиндрах, создаваемое канала- ми в процессе впуска, приводит к заметному увеличению скорости сгорания и способствует благодаря этому уменьшению опасности возникновения детонации, так как сокращается время, в течение которого в последних порциях заряда развиваются очаги самовоспламенения. Переход к винтовым впускным каналам позволяет без изменения октанового числа бензина увеличить степень сжатия двигателя, в результате чего эксплуатационная экономичность двигателя улучшается на 3—4%.

Большие перспективы в направлении повышения топливной экономичности карбюраторных двигателей имеет применение электроники в системах питания и зажигания. Применение электроники позволяет повысить мощность искрового разряда, а при необходимости и изменять ее в зависимости от режима работы двигателя. Внедрение микропроцессорных систем зажигания улучшает топливную экономичность карбюраторных двигателей на 3—5%.

Еще больший эффект микропроцессорная техника дает в системах питания — карбюраторных или с впрыскиванием бензина, — поскольку она позволяет регулировать состав смеси не только в зависимости от скоростного и нагрузочного режимов, но также и в зависимости от теплового состояния двигателя. В отличие от традиционных карбюраторов системы питания с электронным управлением позволяют обеспечить оптимальный состав смеси во всем диапазоне режимов двигателя.

Применение микропроцессорной техники в системе питания обеспечивает экономию топлива в эксплуатационных условиях до 6—8%. Однако микропроцессорные системы работают по «жестким» программам и не могут автоматически изменять их, например, по мере изменения технического состояния двигателя (износ деталей, регулировка зазоров и т. д.), а также при изменении антидетонационных свойств бензина. В дальнейшем по мере развития электроники можно ожидать перехода к системам с автоматической адаптацией, которые сами изменяют программу дозирования смеси (или угол опережения зажигания) в зависимости от всего комплекса влияющих факторов.

В качестве оптимизируемого параметра для этих систем могут быть приняты различные показатели двигателя: топливная экономичность, токсичность отработавших газов, характер загрузки двигателя. Если, например, в качестве оптимизируемого параметра выбрана топливная экономичность, то адаптивная система на любом режиме и в любой момент времени должна обеспечить работу двигателя с максимально возможным значением эффективного к.п.д.

На основе исходых данных в настоящем курсовом проекте проводится тепловой расчет двигателя, в результате которого определяются основные энергетические, экономические и конструктивные параметры двигателя. По результатам теплового расчета производится построение индикаторной диаграммы, выполняется динамический, кинематический и прочностной расчеты.

Определение номинальной мощности и числа оборотов проектируемого двигателя. Определение мощности двигателя для проектируемого автомобиля производится из условия его движения на прямой передаче с максимальной скоростью Vmax на ровном горизонтальном участке асфальтобетонного шоссе.

1. Мощность двигателя, соответствующая максимальной скорости автомобиля:

Nv = g · (Ga · fv · Vmax+ кF · V3max) / η , (1)

где η – КПД трансмиссии грузового а/м, η = 0,8 – 0,92;

Ga – полный вес автомобиля, кг,

где Gо – собственный вес автомобиля, кг;

Gг – грузоподъемность автомобиля, кг;

Ga = 2500 + 1500 = 4000 кг

fv = 0,021 – коэффициент сопротивления качению;

кF = 0,2 – фактор обтекаемости автомобиля, кг·с2/м2;

Vmax = 95 км/ч – максимальная скорость автомобиля.

Nv = 9,81 · (4000 · 0,021 · 26,4+ 0,2 · 26,43) / 0,8 = 72,3 кВт.

2. Максимальная мощность двигателя:

Ne max = Nv/[ (nv/nN) + (nv/nN)2 – (nv/nN)3], (3)

где (nv/nN) = 1,2 – отношение оборотов коленчатого вала двигателя при Vmax автомобиля к числу оборотов при Ne max.

Ne max = 72,3 / ( 1,2 + 1,22 – 1,23) = 79,3 кВт.

3. Число оборотов коленчатого вала двигателя, соответствующее Vmax:

nv = Vmax · iк · iо /(0,377 · rк), (4)

где iк = 1 — передаточное отношение коробки передач на прямой передаче;

iо = 5,125 — передаточное отношение главной передачи;

rк – кинематический радиус колеса (радиус качения), rк = λ · rc: (5)

где λ – коэффициент радиальной деформации шины, λ = 0,93 – 0,95;

rс – статический радиус колеса, м.

rк = 0,95 · 0,342 = 0,325 м;

nv = 95 · 1 · 5,125 /(0,377 · 0,325) = 3975 об/мин.

Тепловой расчет двигателя

Расчет параметров состояния рабочего тела, соответствующих характерным точкам цикла. Расчет индикаторных и эффективных показателей двигателя, диаметра цилиндра, хода поршня, построение индикаторной диаграммы. Тепловой расчёт для карбюраторного двигателя.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 07.02.2011 |

| Размер файла | 97,0 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ

2. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СОСТОЯНИЯ РАБОЧЕГО ТЕЛА В ХАРАКТЕРНЫХ ТОЧКАХ ИНДИКАТОРНОЙ ДИАГРАММЫ

2.1 ПРОЦЕСС ВПУСКА

2.2 ПРОЦЕСС СЖАТИЯ

2.3 ПРОЦЕСС СГОРАНИЯ

2.4 ПРОЦЕС РАСШИРЕНИЯ

3. ИНДИКАТОРНЫЕ И ЭФФЕКТИВНЫЕ ПОКАЗАТЕЛИ ДВИГАТЕЛЯ

4. ОПРЕДЕЛЕНИЕ ДИАМЕТРА ЦИЛИНДРА И ХОДА ПОРШНЯ

5. ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ

ВВЕДЕНИЕ

На наземном транспорте наибольшее распространение получили двигатели внутреннего сгорания. Эти двигатели отличаются компактностью, высокой экономичностью, долговечностью и применяются во всех отраслях народного хозяйства.

В настоящее время особое внимание уделяется уменьшению токсичности выбрасываемых в атмосферу вредных веществ и снижению уровня шума работы двигателей.

Специфика технологии производства двигателей и повышение требований к качеству двигателей при возрастающем объеме их производства, обусловили необходимость создания специализированных моторных заводов. Успешное применение двигателей внутреннего сгорания, разработка опытных конструкций и повышение мощностных и экономических показателей стали возможны в значительной мере благодаря исследованиям и разработке теории рабочих процессов в двигателях внутреннего сгорания.

Выполнение задач по производству и эксплуатации транспортных двигателей требует от специалистов глубоких знаний рабочего процесса двигателей, знания их конструкций и расчета двигателей внутреннего сгорания.

Рассмотрение отдельных процессов в двигателях и их расчет позволяют определить предполагаемые показатели цикла, мощность и экономичность, а также давление газов, действующих в надпоршневом пространстве цилиндра, в зависимости от угла поворота коленчатого вала. По данным расчета можно установить основные размеры двигателя (диаметр цилиндра и ход поршня ) и проверить на прочность его основные детали.

1. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ

ТАБЛИЦА 1. Параметры двигателя

Номинальная мощность Ne кВт.

Частота вращения кален вала n, обр/мин

1. Тепловой расчет двигателя

С РАСПРЕДЕЛЕННЫМ ВПРЫСКОМ

В основу теплового расчета двигателей внутреннего сгорания положено определение значений основных параметров цикла — впуска, сжатия, сгорания, расширения и выпуска с последующим определением индикаторных и эффективных показателей, коэффициентов полезного действия, мощностных и экономических показателей. Обычно, тепловой расчет выполняется для режима работы двигателя, соответствующего максимальной мощности и номинальной частоте вращения.

1.1. Параметры рабочего цикла

Теоретически необходимое количество воздуха для сгорания одного килограмма жидкого топлива:

=1/0.23(8С/3+8Н-О) кг/кг(топл.),

=1/0.23(8С/3+8Н-О) кг/кг(топл.),

где С, Н, О — массовые доли углерода, водорода и кислорода в топливе (табл.1.).

Низшая теплотворная способность, Нu кДж/кг

При расчете в к.моль на кг

L= /в к.моль/кг,

/в к.моль/кг,

где в = 29 молекулярная масса воздуха.

Количество свежего заряда:

т=115 кг/к моль — молярная масса топлива.

где =1 — коэффициент избытка воздуха.

Количество продуктов сгорания:

М2=С/12 + Н/2 + 0,792 L (кмоль пр.сг/кг топл.)

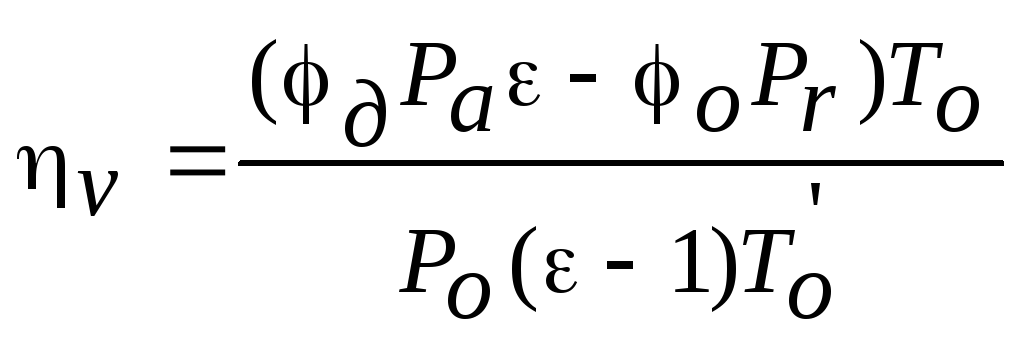

1.2. Расчет параметров впуска

При расчете параметров впуска, сжатия, сгорания и расширения в качестве параметров считать давление, температуру и объем с индексами в нижней части, обозначающими соответствующие точки индикаторной диаграммы.

Давление в конце впуска Ра:

где Ро — атмосферное давление, МПа; Ра — потери давления во впускной системе, МПа.

Потери давления во впускной системе можно рассчитать по эмпирической формуле:

где А=Wвп /n — коэффициент, учитывающий радиус кривошипа, диаметр поршня, длину шатуна, площадь наименьшего сечения впускной системы, коэффициент сопротивления впускной системы, коэффициент затухания скорости движения заряда; n — частота вращения коленчатого вала, об/мин; Wвп – скорость газов на впуске, м/с;

Wвп =  ,

,

где  — доля приращения объема горючей смеси за счет остаточных газов;

— доля приращения объема горючей смеси за счет остаточных газов;  — степень сжатия;S-ход поршня, м; D — диаметр поршня, см; i — число одноименных клапанов в одном цилиндре (i=2); f- площадь проходного сечения клапана, см

— степень сжатия;S-ход поршня, м; D — диаметр поршня, см; i — число одноименных клапанов в одном цилиндре (i=2); f- площадь проходного сечения клапана, см ;о — плотность заряда на впуске, кг/м 3 .

;о — плотность заряда на впуске, кг/м 3 .

где Rb = 287Дж/кгК — газовая постоянная воздуха; То — температура окружающего воздуха.

Давление в конце впуска:

Ра=(0,8. 0,95)Ро – двигатели с впрыском топлива.

,

,

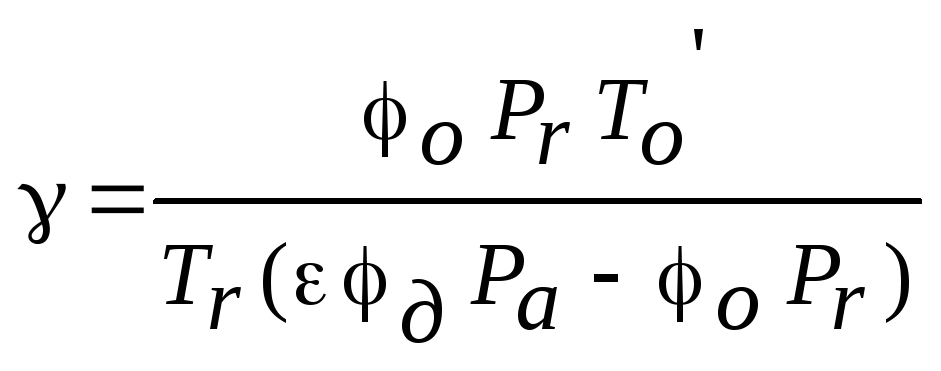

где  — степень сжатия; Pr — давление остаточных газов (при расчете принимаем Pr = 0,11 МПа);

— степень сжатия; Pr — давление остаточных газов (при расчете принимаем Pr = 0,11 МПа);  — коэффициент дозарядки на номинальном скоростном режиме, принимаем

— коэффициент дозарядки на номинальном скоростном режиме, принимаем =1,145;

=1,145; — коэффициент очистки,

— коэффициент очистки, =1; To = То+Т — температура свежего заряда с учетом подогрева во впускном трубопроводе; Т = 6 К – двигатели с впрыском топлива.

=1; To = То+Т — температура свежего заряда с учетом подогрева во впускном трубопроводе; Т = 6 К – двигатели с впрыском топлива.

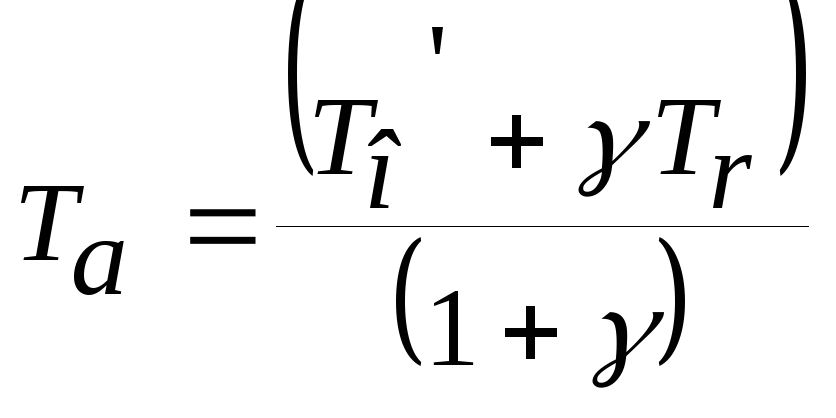

Температура в конце впуска:

,

,

где Tr — температура остаточных газов; Tr = 1040 К – для двигателей с впрыском топлива.

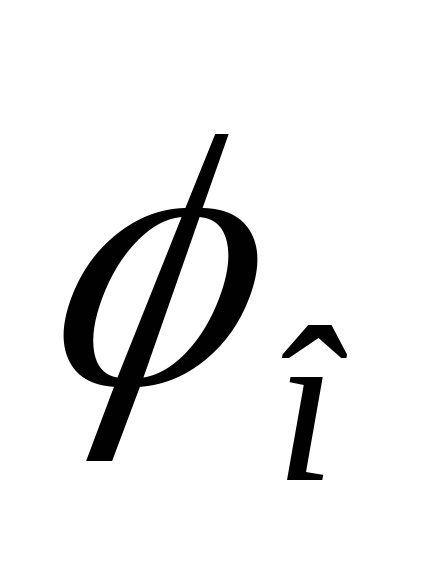

Коэффициент остаточных газов:

1.3. Расчет параметров сжатия

Принимаем средний показатель политропы сжатия n1 = 1,376.

Тепловой расчет двигателя автомобиля

Главная > Контрольная работа >Транспорт

Автомобили в структуре современного промышленного и сельскохозяйственного производства являются мобильными транспортными средствами, получившими широкое распространение. От знания устройства автомобилей и умение грамотно эксплуатировать их во многом зависит эффективное и экономичное использование транспортных средств.

При изучении дисциплины «Автомобили» рассматриваются конструкции основных современных автомобилей и их двигателей, теория, конструирование и расчет двигателей и автомобилей.

Проведение практических расчетов закрепляет основы теории и расчёта автомобилей и позволяет освоить основные технические показатели и характеристики автомобилей.

Составной частью курсовой работы является проведение теплового расчёта двигателя проектируемого автомобиля. Тепловой расчёт позволяет аналитически с достаточной степенью точности определить основные параметры вновь проектируемого или модернизируемого двигателя, а также оценить индикаторные и эффективные показатели его работы. Результаты теплового расчёта ДВС в дальнейшем используются для расчёта и построения теоретической внешней скоростной характеристики двигателя, в свою очередь используемую при расчёте динамики автомобиля.

1. Определение необходимой мощности двигателя

При установившемся движении мощность автомобиля расходуется на преодоление сопротивления дороги и воздуха.

где G a , G r – вес автомобиля и груза, Н;

P w – сила сопротивления воздуха при скорости движения V (м/с), Н;

тр – КПД трансмиссии; (0.8 – 0.92) тр =0,82

f – осредненный коэффициент сопротивления качению, который обычно находится экспериментально для определенных дорожных условий и шин. f=0,025–0,035, принимаем f =0,025

где k – коэффициент обтекаемости, Н с 2 /м 4 принимаем k =0.5

F – площадь лобового сопротивления, м 2

F = B r • H r =1.65•2.15=3.5 м 2

B r , H r – габаритные ширина и высота, м;

P w =0.5•3.5•376.36=667.5 H

2. Тепловой расчёт двигателя

Выбор исходных данных для расчёта рабочего цикла двигателя.

Для выполнения теплового расчёта использовалась программа на ЭВМ, разработанная по методике, изложенной в [1].

Элементарный состав топлива

Жидкое моторное топливо нефтяного происхождения характеризуется следующим элементарным составом (по массе)

где C , H , O – содержание соответственно углерода, водорода и кислорода в 1 кг топлива.

При выполнении расчётов рабочего цикла двигателя кроме элементарного состава топлива следует задать удельную низшую теплоту сгорания Q н и среднюю молярную массу m т топлива.

m т =44000 кДж/кг

Коэффициент избытка воздуха

Коэффициент избытка воздуха a определяет состав горючей смеси. Его значение зависит от типа смесеобразования, условий воспламенения и сгорания топлива, а также от режима работы двигателя. Коэффициент избытка воздуха влияет на количество выделяемой теплоты и состав продуктов сгорания.

Рекомендуемые величины a для номинального режима работы: карбюраторных бензиновых двигателей – 0,85–0,95; принимает a =0.85

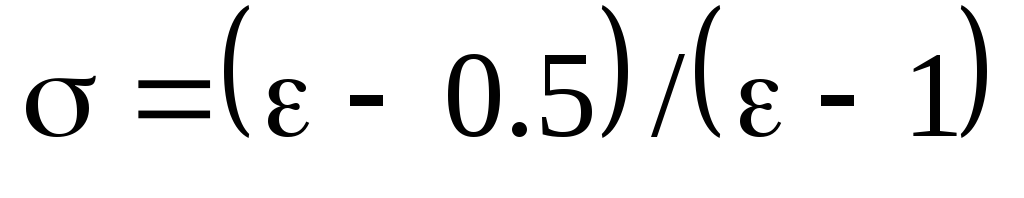

В двигателях с воспламенением от электрической свечи значение ε ограничивается по условию предупреждения явления детонации и выбор её зависит от антидетонационных свойств топлива. Большое значение для бездетонационной работы карбюраторного двигателя имеют также материалы, применяемые при изготовлении камеры сгорания. Например, замена чугунной головки блока на алюминиевую позволяет повысить ε на 0,5, а замена чугунного поршня на алюминиевый – на 0,4…0,7. Характерные величины степени сжатия ε : для бензиновых карбюраторных двигателей – 6…11; принимаем ε=6,69899

Степень подогрева заряда Т – изменение его температуры при движении по впускному тракту и внутри цилиндра. Значение подогрева заряда Т зависит от конструкции и установки на двигателе впускного трубопровода, организации его подогрева и скоростного режима двигателя. Повышение Т улучшает процесс испарения топлива, но при этом снижается плотность заряда, что отрицательно влияет на наполнение цилиндров и мощность двигателя.

Для четырехтактного автотракторного двигателя значение Т принимают в следующих пределах:

для карбюраторных двигателей – I 0…30 К, Т=10 К; принимаем Т=10К

Давление и температура остаточных газов

Температура остаточных газов для карбюраторных двигателей 900–1100 К. Давление остаточных газов зависит от числа и расположения клапанов, сопротивления впускного и выпускного трактов, фаз газораспределения, частоты вр a щения и нагрузки двигателя, способа наддува и других факторов и определяется давлением среды в которую происходит выпуск отработавших газов, то есть давлением окружающей среды при выпуске в атмосферу или давлением перед турбиной при газотурбинном наддуве.

Для автотракторных двигателей без наддува при выпуске в атмосферу давление остаточных газов принимают: P r =(1,05 … 1,25) P 0 ,

где P 0 – давление окружающей среды, P 0 = 0,1013 МПа.

Понижение давления на впуске

У четырёхтактных автотракторных двигателей значение P a составляет: для карбюраторных двигателей – (0,05–0,2) P k

Показатель политропы сжатия

Ориентировочные значения показателя политропы сжатия для современных автотракторных двигателей находятся в следующих пределах: для карбюраторных двигателей (при полном открытии дроссельной заслонки) – 1,34…1,39; принимаем n 1 =1.34

Показатель политропы расширения

Ориентировочные значения среднего показателя политропы расширения для современных автомобильных и тракторных двигателей при номинальной нагрузке находится в пределах: для карбюраторных двигателей – 1,23–1,30; принимаем n 2 =1.25

Коэффициент использования теплоты

Коэффициент использования теплоты для современных автотракторных двигателей находится в следующих пределах: для карбюраторных двигателей – 0,85–0,95; принимаем ξ=0,85

Коэффициент полноты диаграммы

Коэффициент полноты диаграммы принимают: для карбюраторных двигателей – 0,94–0,97; принимаем φ п =0,949

3. Расчет внешней скоростной характеристики двигателя

Расчет внешней скоростной характеристики двигателя проектируемого автомобиля ведем по источнику [6] с. 26 – 27, а также при помощи компьютерной программы для данного расчета.

Согласно исходным данным получаем соответствующие параметры внешней скоростной характеристики.

Графический материал прилагается.

4. Подбор передаточных чисел трансмиссии

Передаточное число трансмиссии состоит из трех составляющих:

i тр =i k •i д •i 0 ,

где i k – передаточное число коробки передач (на высшей передаче), по НИИАТ i k =1

i 0 – передаточное число главной передачи;

i д – передаточное число в дополнительной коробке – делителе, i д =1,25 (1 – 1.5).

Максимальную скорость автомобиль развивает на высшей передаче:

V=2•π•r k •n н /i тр ,

где r k – радиус качения колеса.

Отсюда i 0 =2•π•r k •n н /i k •i д •V.

Для определения радиуса качения колеса находится нормальная нагрузка на одну шину полностью нагруженного автомобиля:

где R з1 , R п1 – нагрузка на одну шину задней и передней оси соответственно, Н;

m а и m г – масса автомобиля и груза соответственно, кг;

n шз и n шп – число шин задней и передней оси соответственно;

β – степень загруженности задней оси: β=R з /R 0 ,

где R з – масса, приходящаяся на заднюю ось автомобиля – прототипа с грузом (полная масса), кг.

R 0 – общая масса автомобиля-прототипа с грузом.