Турбореактивный двигатель

Турбореактивный двигатель. Элементы конструкции.

Здравствуйте, друзья!

В этой статье вернемся к моим любимым двигателям. Я уже ранее говорил о том, что турбореактивный двигатель в современной авиации – основной. И упоминать его в той или иной теме мы еще будем часто. Поэтому пришла пора окончательно определиться с его конструкцией. Конечно же не углубляясь во всевозможные дебри и тонкости :-). Итак авиационный турбореактивный двигатель. Каковы основные части его конструкции, и как они взаимодействуют между собой.

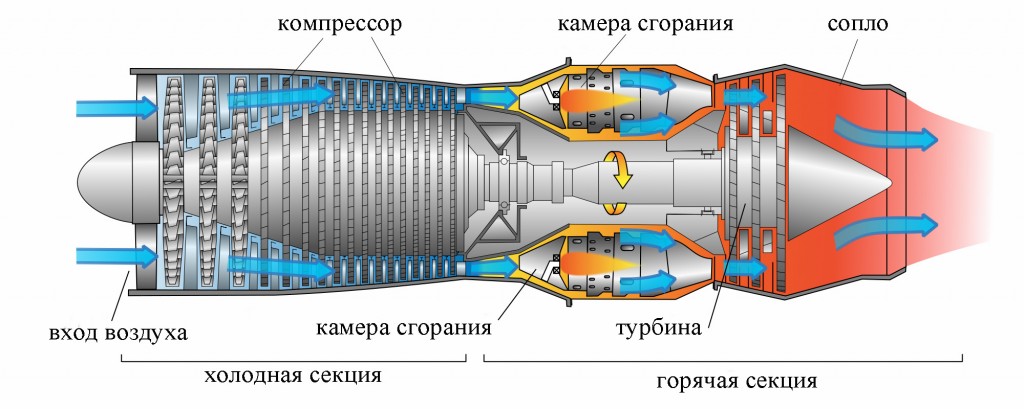

1.Компрессор 2.Камера сгорания 3.Турбина 4. Выходное устройство или реактивное сопло.

Компрессор сжимает воздух до необходимых величин, после чего воздух поступает в камеру сгорания, где подогревается до необходимой температуры за счет сгорания топлива и далее уже получившийся газ поступает на турбину, где отдает часть энергии вращая ее (а она, в свою очередь компрессор), а другая часть при дальнейшем разгоне газа в реактивном сопле превращается в импульс тяги, которая и толкает самолет вперед. Этот процесс достаточно хорошо виден в ролике в статье о двигателе, как тепловой машине.

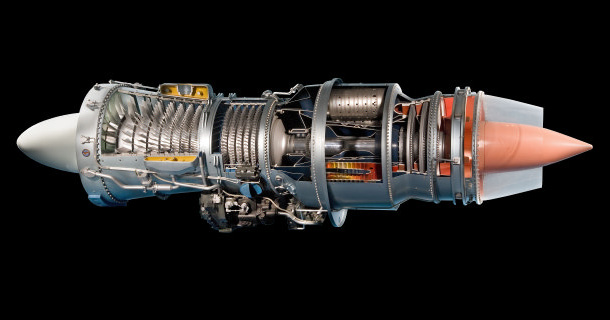

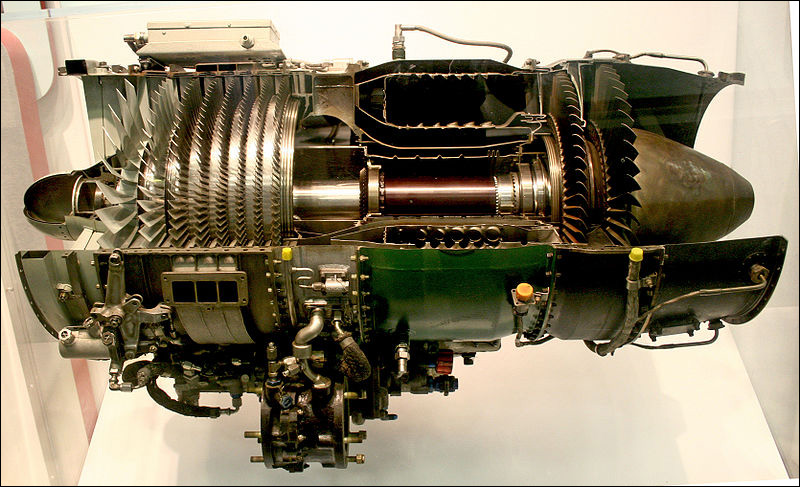

Турбореактивный двигатель с осевым компрессором.

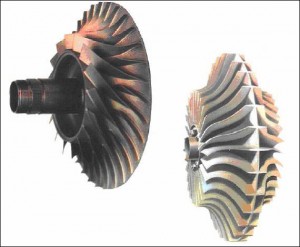

Компрессоры бывают трех видов. Центробежные, осевые и смешанные. Центробежные обычно представляют собой колесо, на поверхности которого выполнены каналы, закручивающиеся от центра к периферии, так называемая крыльчатка.При ее вращении воздух отбрасывется по каналам центробежной силой от центра к периферии, сжимаясь сильно разгоняется и далее попадая в расширяющиеся каналы (диффузор) тормозится и вся его энергия разгона тоже превращается в давление. Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

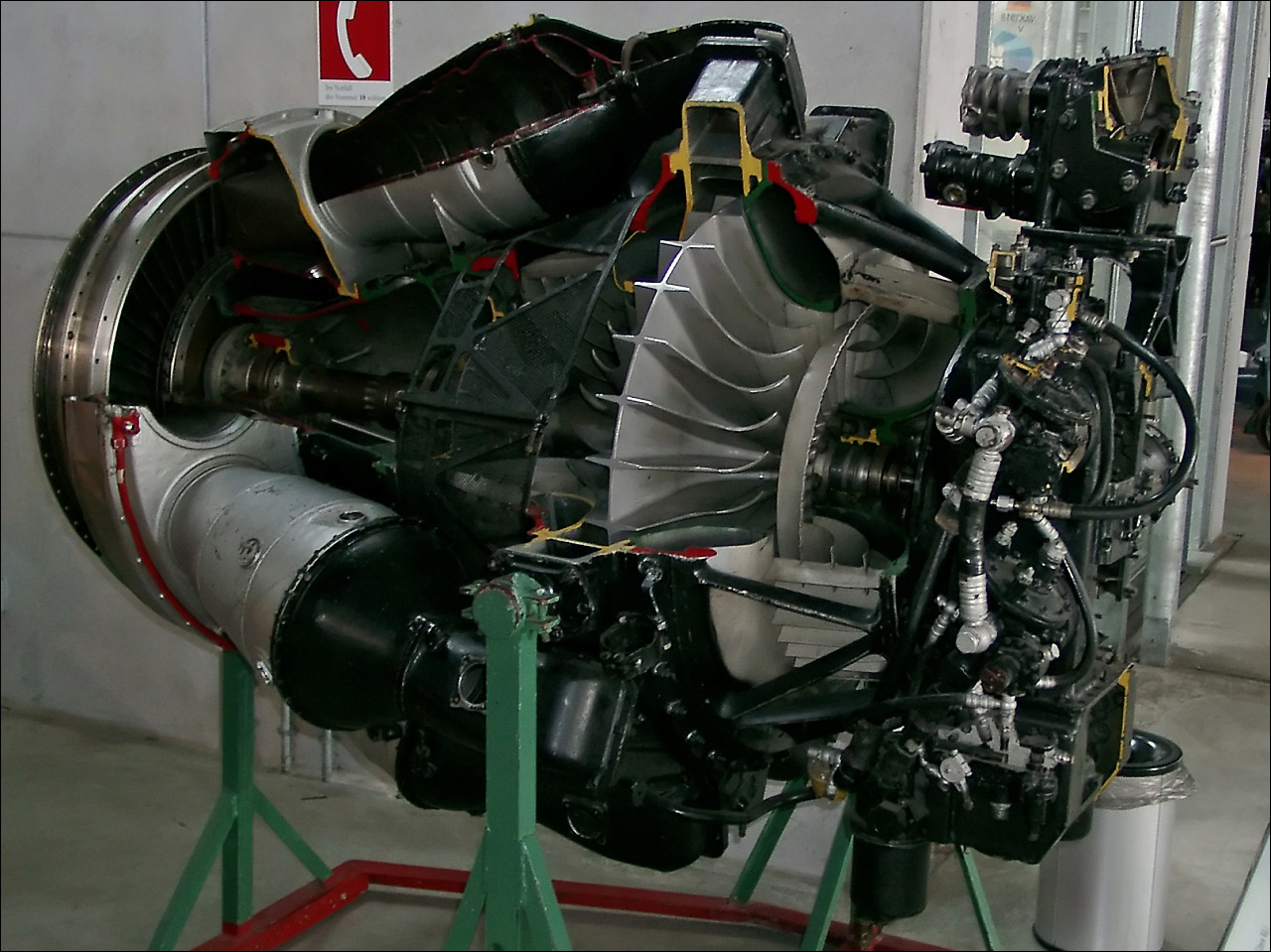

Этот компрессор достаточно прост и надежен, но для создания достаточной степени сжатия нужен большой диаметр крыльчатки, что не могут себе позволить самолеты, особенно небольших размеров. Турбореактивный двигатель просто не влезет в фюзеляж. Поэтому применяется он мало. Но в свое время он был применен на двигателе ВК-1 (РД-45), который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

Крылчатка центробежного компрессора на одном валу с турбиной.

Крыльчатки центробежного компрессора.

Двигатель ВК-1. В разрезе хорошо видна крыльчатка центробежного компрессора и далее две жаровые трубы камеры сгорания.

В основном сейчас используется осевой компрессор. В нем на одной вращающейся оси (ротор) укреплены металлические диски (их называют рабочее колесо), по венцам которых размещены так называемые «рабочие лопатки». А между венцами вращающихся рабочих лопаток размещены венцы неподвижных лопаток ( они бычно крепятся на наружном корпусе), это так называемый направляющий аппарат (статор). Все эти лопатки имеют определенный профиль и несколько закручены, работа их в определенном смысле похожа на работу все того же крыла или лопасти вертолета, но только в обратном направлении. Теперь уже не воздух действует на лопатку, а лопатка на него. То есть компрессор совершает механическую работу (над воздухом :-)). Или еще более нагляднее :-). Все знают вентиляторы, которые так приятно обдувают в жару. Вот вам пожалуйста, вентилятор и есть рабочее колесо осевого компрессора, только лопастей конечно не три, как в вентиляторе, а побольше.

Примерно так работает осевой компрессор.

Конечно очень упрощенно, но принципиально именно так. Рабочие лопатки «захватывают» наружный воздух, отбрасывают его внутрь двигателя, там лопатки направляющего аппарата определенным образом направляют его на следующий ряд рабочих лопаток и так далее. Ряд рабочих лопаток вместе с рядом следующих за ними лопаток направляющего аппарата образуют ступень. На каждой ступени происходит сжатие на определенную величину. Осевые компрессоры бывают с разным количеством ступеней. Их может быть пять, а может быть и 14. Соответственно и степень сжатия может быть разная, от 3 до 30 единиц и даже больше. Все зависит от типа и назначения двигателя (и самолета соответственно).

Осевой компрессор достаточно эффективен. Но и очень сложен как теоретически, так и конструктивно. И еще у него есть существенный недостаток: его сравнительно легко повредить. Все посторонние предметы с бетонки и птиц вокруг аэродрома он как говорится принимает на себя и не всегда это обходится без последствий.

Камера сгорания . Она опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб (они называются жаровые трубы). Для организации процесса горения в комплексе с воздушным охлаждением она вся «дырчатая». Отверстий много, они разного диаметра и формы. В жаровые трубы подается через специальные форсунки топливо (авиационный керосин), где и сгорает, попадая в область высоких температур.

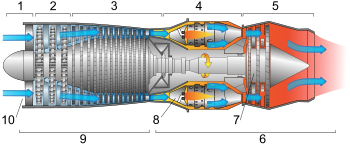

Турбореактивный двигатель (разрез). Хорошо видны 8-ми ступенчатый осевой компрессор, кольцевая камера сгорания, 2-ухступенчатая турбина и выходное устройство.

Далее горячий газ попадает на турбину . Она похожа на компрессор, но работает, так сказать, в противоположном направлении. ЕЕ раскручивает горячий газ по тому же принципу, как воздух детскую игрушку- пропеллер. Неподвижные лопатки в ней находятся не за вращающимися рабочими, а перед ними и называются сопловым аппаратом. Ступеней у турбины немного, обычно от одной до трех-четырех. Больше и не надо, ведь для привода компрессора хватит, а остальная энергия газа потратится в сопле на разгон и получение тяги. Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

После турбины – реактивное сопло . В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

Турбореактивный двигатель – очень сложная система. Летчик управляет им из кабины всего лишь одним рычагом – ручкой управления двигателем (РУД). Но на самом деле этим он лишь задает нужный ему режим. А все остальное берет на себя автоматика двигателя. Это тоже большой и сложный комплекс и еще скажу очень хитроумный. Когда еще будучи курсантом изучал автоматику, всегда удивлялся, как конструкторы и инженеры все это понапридумывали:-), а рабочие-мастера изготовили. Сложно… Но зато интересно …

Вот и все пока. Вкратце опять не получилось :-). Но я все же надеюсь, что вам было интересно. До следующей встречи.

P.S. А вот вам напоследок атракцион, о котором я выше писал. Я на нем в детстве-то не катался, а сейчас их просто нет у нас. Так что знаю только в теории :-).

Вот такой он был, может и сейчас где-то работает.

Двухконтурный турбореактивный двигатель

Двухконтурный турбореактивный двигатель (ТРДД) – это «усовершенствованный» турбореактивный двигатель, конструкция которого дает возможность уменьшить расход топлива, что является главным недостатком ТРД, за счет улучшенной работы компрессора и соответственно увеличения объема прохождения воздушных масс через ТРДД.

Впервые конструкцию и принцип работы ТРДД разработал авиаконструктор А.М. Люлька еще в 1939 году, но тогда на его разработку не обратили особого внимания. Только в 50-хх годах, когда турбореактивные двигатели стали массово использоваться в авиации, а их «прожорливость» стала настоящей проблемой, его труд был замечен и оценен по достоинству. С тех пор ТРДД постоянно усовершенствуется и успешно используется во всех сферах авиации.

По сути, двухконтурный турбореактивный двигатель – это тот же ТРД, корпус которого «обволакивает» еще один, внешний, корпус. Зазор между этими корпусами формирует второй контур, ну а первый – это внутренняя полость ТРД. Конечно, масса и габариты при этом увеличиваются, но положительный результат от использования такой конструкции оправдывает все сложности и дополнительные затраты.

Устройство

Первый контур вмещает в себя компрессоры высокого и низкого давления, камеру сгорания, турбины высокого и низкого давления и сопло. Второй контур состоит из направляющего аппарата и сопла. Такая конструкция является базовой, но возможны и некоторые отклонения, например, потоки внутреннего и внешнего контура могут смешиваться и выходить через общее сопло, или же двигатель может оснащаться форсажной камерой.

Теперь коротко о каждом составляющем элементе ТРДД. Компрессор высокого давления (КВД) – это вал, на котором закреплены подвижные и неподвижные лопатки, формирующие ступень. Подвижные лопатки при вращении захватывают поток воздуха, сжимают его и направляют внутрь корпуса. Воздух попадает на неподвижные лопатки, тормозится и дополнительно сжимается, что повышает его давление и придает ему осевой вектор движения. Таких ступеней в компрессоре несколько, а от их количества напрямую зависит степень сжатия двигателя. Такая же конструкция и у компрессора низкого давления (КНД), который расположен перед КВД. Отличие между ними заключается только в размерах: у КНД лопатки имеют больший диаметр, перекрывающий собой сечение и первого и второго контура, и меньшее количество ступеней ( от 1 до 5).

В камере сгорания сжатый и нагретый воздух перемешивается с топливом, которое впрыскивается форсунками, а полученный топливный заряд воспламеняется и сгорает, образуя газы с большим количеством энергии. Камера сгорания может быть одна, кольцевая, или же выполняться из нескольких труб.

Турбина по своей конструкции напоминает осевой компрессор: те же неподвижные и подвижные лопатки на валу, только их последовательность изменена. Сначала расширенные газы попадают на неподвижные лопатки, выравнивающие их движение, а потом на подвижные, которые вращают вал турбины. В ТРДД турбин две: одна приводит в движение компрессор высокого давления, а вторая – компрессор низкого давления. Работают они независимо и между собой механически не связаны. Вал привода КНД обычно расположен внутри вала привода КВД.

Сопло – это сужающаяся труба, через которую выходят наружу отработанные газы в виде реактивного потока. Обычно каждый контур имеет свое сопло, но бывает и так, что реактивные потоки на выходе попадают в общую камеру смешения.

Внешний, или второй, контур – это полая кольцевая конструкция с направляющим аппаратом, через которую проходит воздух, предварительно сжатый компрессором низкого давления, минуя камеру сгорания и турбины. Этот поток воздуха, попадая на неподвижные лопасти направляющего аппарата, выравнивается и движется к соплу, создавая дополнительную тягу за счет одного только сжатия КНД без сжигания топлива.

Форсажная камера – это труба, размещенная между турбиной низкого давления и соплом. Внутри у нее установлены завихрители и топливные форсунки с воспламенителями. Форсажная камера дает возможность создания дополнительной тяги за счет сжигания топлива не в камере сгорания, а на выходе турбины. Отработанные газы после прохождения ТНД и ТВД имеют высокую температуру и давления, а также значительное количество несгоревшего кислорода, поступившего из второго контура. Через форсунки, установленные в камере, подается топливо, которое смешивается с газами, и воспламеняется. В результате тяга на выходе возрастает порой в два раза, правда, и расход топлива при этом тоже растет. ТРДД, оснащенные форсажной камерой, легко узнать по пламени, которое вырывается из их сопла во время полета или при запуске.

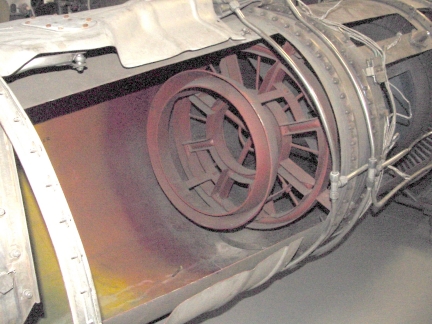

форсажная камера в разрезе, на рисунке видны завихрители.

Самым важным параметром ТРДД является степень двухконтурности (к) – отношение количества воздуха, прошедшего через второй контур, к количеству воздуха, прошедшего через первый. Чем выше этот показатель, тем более экономичным будет двигатель. В зависимости от степени двухконтурности можно выделить основные виды двухконтурных турбореактивных двигателей. Если его значение к 2, то такие двигатели называются турбовентиляторными (ТВРД). Есть также турбовинтовентиляторные моторы, у которых значение достигает и 50-ти, и даже больше.

В зависимости от типа отведения отработанных газов различают ТРДД без смешения потоков и с ним. В первом случае каждый контур имеет свое сопло, во втором газы на выходе попадают в общую камеру смешения и только потом выходят наружу, образуя реактивную тягу. Двигатели со смешением потоков, которые устанавливаются на сверхзвуковые самолеты, могут снабжаться форсажной камерой, которая позволяет увеличивать мощность тяги даже на сверхзвуковых скоростях, когда тяга второго контура практически не играет роли.

Принцип работы

Принцип работы ТВРД заключается в следующем. Поток воздуха захватывается вентилятором и, частично сжимаясь, направляется по двум направлениям: в первый контур к компрессору и во второй на неподвижные лопатки. Вентилятор при этом играет роль не винта, создающего тягу, а компрессора низкого давления, увеличивающего количество воздуха, проходящего через двигатель. В первом контуре поток сжимается и нагревается при проходе через компрессор высокого давления и попадает в камеру сгорания. Здесь он смешивается с впрыснутым топливом и воспламеняется, в результате чего образуются газы с большим запасом энергии. Поток расширяющихся горячих газов направляется на турбину высокого давления и вращает ее лопатки. Эта турбина вращает компрессор высокого давления, который закреплен с ней на одном валу. Далее газы вращают турбину низкого давления, приводящую в движение вентилятор, после чего попадают в сопло и вырываются наружу, создавая реактивную тягу.

В это же время во втором контуре поток воздуха, захваченный и сжатый вентилятором, попадает на неподвижные лопатки, выпрямляющие направление его движения так, чтобы он перемещался в осевом направлении. При этом воздух дополнительно сжимается во втором контуре и выходит наружу, создавая дополнительную тягу. Так же на тягу влияет сжигание кислорода воздуха второго контура в форсажной камере.

Применение

Сфера применения двухконтурных турбореактивных двигателей очень широкая. Они смогли охватить практически всю авиацию, потеснив собой ТРД и ТВД. Главный недостаток реактивных моторов – их неэкономичность – удалось частично победить, так что сейчас большинство гражданских и практически все военные самолеты оснащены ТРДД. Для военной авиации, где важны компактность, мощность и легкость моторов, используются ТРДД с малой степенью двухконтурности (к 2, что позволяет сэкономить немало топлива на дозвуковых скоростях и снизить стоимость перелетов.

Двухконтурные турбореактивные двигатели с малой степенью двухконтурности на военном самолете.

СУ-35 с установленными на нем 2мя двигателями АЛ-41Ф1С

Преимущества и недостатки

Двухконтурные турбореактивные двигатели имеют огромное преимущество в сравнении с ТРД в виде значительного сокращения расхода топлива без потерь мощности. Но при этом их конструкция более сложная, а вес намного больше. Понятно, что чем больше значение степени двухконтурности, тем экономичнее мотор, но это значение можно увеличить только одним способом – за счет увеличения диаметра второго контура, что даст возможность пропустить через него больше воздуха. Это и есть основным недостатком ТРДД. Достаточно посмотреть на некоторые ТВРД, устанавливаемые на крупные гражданские самолеты, чтобы понять, как они утяжеляют общую конструкцию. Диаметр их второго контура может достигать нескольких метров, а в целях экономии материалов и снижения их массы он выполняются более коротким, чем первый контур. Еще один минус крупных конструкций – высокое лобовое сопротивление во время полета, что в некоторой степени снижает скорость полета. Использование ТРДД в целях экономии топлива оправдано на дозвуковых скоростях, при преодолении звукового барьера реактивная тяга второго контура становится малоэффективной.

Различные конструкции и использование дополнительных конструктивных элементов в каждом отдельном случае позволяет получить нужный вариант ТРДД. Если важна экономия, устанавливаются турбовентиляторные двигатели с большим диаметром и высокой степенью двухконтурности. Если нужен компактный и мощный мотор, используются обычные ТРДД с форсажной камерой или без нее. Главное здесь найти компромисс и понять, какие приоритеты должны быть у конкретной модели. Военные истребители и бомбардировщики не могут оснащаться двигателями с трехметровым диаметром, да им это и не нужно, ведь в их случае приоритетны не столько экономия, сколько скорость и маневренность. Здесь же чаще используются и ТРДД с форсажными камерами (ТРДДФ) для увеличения тяги на сверхзвуковых скоростях или при запуске. А для гражданской авиации, где сами самолеты имеют большие размеры, вполне приемлемы крупные и тяжелые моторы с высокой степенью двухконтурности.

Турбореактивный двигатель

Турбореактивный двигатель (ТРД, англоязычный термин — turbojet engine) — Воздушно-реактивный двигатель (ВРД), в котором сжатие рабочего тела на входе в камеру сгорания и высокое значение расхода воздуха через двигатель достигается за счёт совместного действия встречного потока воздуха и компрессора, размещённого в тракте ТРД сразу после входного устройства, перед камерой сгорания. Компрессор приводится в движение турбиной, смонтированной на одном валу с ним, и работающей на том же рабочем теле, нагретом в камере сгорания, из которого образуется реактивная струя. Во входном устройстве осуществляется рост статического давления воздуха за счёт торможения воздушного потока. В компрессоре осуществляется рост полного давления воздуха за счёт совершаемой компрессором механической работы. В камере сгорания производится подвод теплоты. Часть энергии рабочего тела отнимается турбиной. В реактивном сопле формируется реактивная струя.

Содержание

Ключевые характеристики

Ключевые характеристики ТРД следующие.

1. Создаваемая двигателем тяга.

2. Удельный расход топлива. (Масса топлива потребляемая за единицу времени для создания единицы тяги/мощности)

3. Расход воздуха. (Масса воздуха проходящего через каждое из сечений двигателя за единицу времени)

4. Степень повышения полного давления в компрессоре

5. Температура газа на выходе из камеры сгорания.

6. Масса и габариты.

Степень повышения полного давления в компрессоре является одним из важнейших параметров ТРД, поскольку от него зависит эффективный КПД двигателя. Если у первых образцов ТРД (Jumo-004) этот показатель составлял 3, то у современных он достигает 40 (General Electric GE90). Для повышения газодинамической устойчивости компрессоров они выполняются двухкаскадными. Каждый из каскадов работает со своей скоростью вращения и приводится в движение своей турбиной. При этом вал 1-го каскада компрессора (низкого давления), вращаемого последней (самой низкооборотной) турбиной, проходит внутри полого вала компрессора второго каскада (высокого давления). Каскады двигателя также именуют роторами низкого и высокого давления.

Камера сгорания большинства ТРД имеет кольцевую форму и вал турбина-компрессор проходит внутри кольца камеры. При поступлении в камеру сгорания воздух разделяется на 3 потока.

Первичный воздух — поступает через фронтальные отверстия в камере сгорания, тормозится перед форсунками и принимает непосредственное участие в формировании топливно-воздушной смеси. Непосредственно участвует в сгорании топлива. Топливо-воздушная смесь в зоне сгорания топлива в ВРД по своему составу близка к стехиометрической.

Вторичный воздух — поступает через боковые отверстия в средней части стенок камеры сгорания и служит для их охлаждения путём создания потока воздуха с гораздо более низкой температурой, чем в зоне горения.

Третичный воздух — поступает через специальные воздушные каналы в выходной части стенок камеры сгорания и служит для выравнивания поля температур рабочего тела перед турбиной.

Из камеры сгорания нагретое рабочее тело поступает на турбину, расширяется, приводя её в движение и отдавая ей часть своей энергии, а после неё расширяется в сопле и истекает из него, создавая реактивную тягу.

Благодаря компрессору ТРД (в отличие от ПВРД) может «трогать с места» и работать при низких скоростях полёта, что для двигателя самолёта является совершенно необходимым, при этом давление в тракте двигателя и расход воздуха обеспечиваются только за счёт компрессора.

При повышении скорости полёта давление в камере сгорания и расход рабочего тела растут за счёт роста напора встречного потока воздуха, который затормаживается во входном устройстве (так же, как в ПВРД) и поступает на вход низшего каскада компрессора под давлением более высоким, чем атмосферное, при этом повышается и тяга двигателя.

Диапазон скоростей, в котором ТРД эффективен, смещён в сторону меньших значений, по сравнению с ПВРД. Агрегат «турбина-компрессор», позволяющий создавать большой расход и высокую степень сжатия рабочего тела в области низких и средних скоростей полёта, является препятствием на пути повышения эффективности двигателя в зоне высоких скоростей:

- Температура, которую может выдерживать турбина, ограничена, что накладывает ограничение на количество тепловой энергии, подводимой к рабочему телу в камере сгорания, а это ведёт к уменьшению работы, производимой им при расширении.

Повышение допустимой температуры рабочего тела на входе в турбину является одним из главных направлений совершенствования ТРД. Если для первых ТРД эта температура едва достигала 1000 К, то в современных двигателях она приближается к 2000 К. Это обеспечивается как за счёт применения особо жаропрочных материалов, из которых изготовляются лопатки и диски турбин, так и за счёт организации их охлаждения: воздух из средних ступеней компрессора (гораздо более холодный, чем продукты сгорания топлива) подается на турбину и проходит сквозь сложные каналы внутри турбинных лопаток.

- Турбина поглощает часть энергии рабочего тела перед поступлением его в сопло.

В результате максимальная скорость истечения реактивной струи у ТРД меньше, чем у ПВРД, что в соответствии с формулой для реактивной тяги ВРД [1]

, (1)

, (1)

где  — сила тяги,

— сила тяги,

— секундный расход массы рабочего тела через двигатель,

— секундный расход массы рабочего тела через двигатель,

— скорость истечения реактивной струи (относительно двигателя),

— скорость истечения реактивной струи (относительно двигателя),

— скорость полёта,

— скорость полёта,

ограничивает сверху диапазон скоростей, на которых ТРД эффективен, значениями 2,5—3М. На этих и более высоких скоростях полёта торможение встречного потока воздуха создаёт степень повышения давления, измеряемую десятками единиц, такую же, или даже более высокую, чем у высоконапорных компрессоров, и ещё бо́льшее сжатие становится нежелательным, так как воздух при этом нагревается, а это ограничивает количество тепла, которое можно сообщить ему в камере сгорания. Таким образом, на высоких скоростях полёта (при M>3) агрегат турбина-компрессор становится бесполезным, и даже контрпродуктивным, поскольку только создаёт дополнительное сопротивление в тракте двигателя, и в этих условиях более эффективными становятся прямоточные воздушно-реактивные двигатели.

Форсажная камера

Хотя в ТРД имеет место избыток кислорода в камере сгорания, этот резерв мощности не удаётся реализовать напрямую — увеличением расхода горючего в камере — из-за ограничения температуры рабочего тела, поступающего на турбину. Этот резерв используется в двигателях, оборудованных форсажной камерой, расположенной между турбиной и соплом. В режиме форсажа в этой камере сжигается дополнительное количество горючего, внутренняя энергия рабочего тела перед расширением в сопле повышается, в результате чего скорость его истечения возрастает, и тяга двигателя увеличивается, в некоторых случаях, более, чем в 1,5 раза, что используется боевыми самолётами при полетах на высоких скоростях. При форсаже значительно повышается расход топлива, ТРД с форсажной камерой практически не нашли применения в коммерческой авиации, за исключением самолётов Ту-144 и Конкорд, полеты которых уже прекратились.

Гибридный ТРД / ПВРД

В 1960-х годах в США был создан гибридный ТРД / ПВРД Pratt & Whitney J58, использовавшийся на стратегическом разведчике SR-71 Blackbird. До скорости М=2,4 он работал как ТРД с форсажем, а на более высоких скоростях открывались каналы, по которым воздух из входного устройства поступал в форсажную камеру, минуя компрессор, камеру сгорания и турбину, подача топлива в форсажную камеру увеличивалась, и она начинала работать, как ПВРД. Такая схема работы позволяла расширить скоростной диапазон эффективной работы двигателя до М=3,2. В то же время двигатель уступал по весовым характеристикам как ТРД, так и ПВРД, и широкого распространения этот опыт не получил.

Регулируемые сопла

ТРД, скорость истечения реактивной струи в которых может быть как дозвуковой, так и сверхзвуковой на различных режимах работы двигателей, оборудуются регулируемыми соплами. Эти сопла состоят из продольных элементов, называемых створками, подвижных относительно друг друга и приводимых в движение специальным приводом, позволяющим по команде пилота или автоматической системы управления двигателем изменять геометрию сопла. При этом изменяются размеры критического (самого узкого) и выходного сечений сопла, что позволяет оптимизировать работу двигателя при полётах на разных скоростях и режимах работы двигателя.[1]

Область применения

ТРД наиболее активно развивались в качестве двигателей для всевозможных военных и коммерческих самолётов до 70-80-х годов XX века. В настоящее время ТРД потеряли значительную часть своей ниши в авиастроении, будучи вытесненными более экономичными двухконтурными ТРД (ТРДД).

- Образцы летательных аппаратов, оборудованных ТРД

Разработка действующей модели турбореактивного двигателя с осевым компрессором

Работа победителя открытой городской научно-практической конференции «Наука для жизни» в секции «Машиностроение и транспорт. Робототехника. Информационные технологии. Программирование. Кибернетика. Электроника и приборостроение» среди работ учащихся 10−11 классов

Актуальность

При оперативном купировании развития локальных природных и техногенных катастроф (лесных пожаров, атипичных разливов рек, выбросов облаков токсичных/ядовитых газов при авариях на производстве и др.) одним из важнейших факторов является оперативность получения информации о характере развития ситуации.

Для решения соответствующих задач в основном применяется спутниковый мониторинг и/или локальные наблюдения, осуществляемые с помощью винтокрылых дронов. Основным недостатком спутникового мониторинга является его низкая оперативность. Использование квадрокоптеров и их аналогов ограничено малым радиусом действия, малой скоростью и низкой надежностью этих аппаратов при экстремальных условиях. Глобальной целью серии связанных инженерных проектов, посвященных обсуждаемой проблематике, является разработка малогабаритной ракетной платформы, применение которой позволило бы значительно улучшить качество и надежность целеполагания для существующих систем предотвращения распространения некоторых природных и техногенных катастроф. Данный проект посвящён созданию действующей модели турбореактивного двигателя для этой платформы.

Цель работы: разработка действующей модели турбореактивного двигателя, предназначенного для применения в системах дистанционного оперативного мониторинга обстановки в зонах локальных природных и техногенных катастроф (лесных пожаров, разливов рек, выбросов токсичных веществ и др.).

Содержание работы

Существующие решения в предметной области в основном представлены системами спутникового дистанционного зондирования поверхности Земли и управляемыми винтокрылыми дронами. Спутниковый мониторинг развития техногенной катастрофы становится эффективным, когда масштабы её уже достаточно велики для того, чтобы частоты сеансов связи со спутником хватало для отслеживания динамики событий. Такой мониторинг (и аналогичные техники дистанционного зондирования поверхности Земли) необходимо применять для оценки рисков и стратегического планирования мер по предотвращению природных и техногенных катастроф. При попытке остановить негативный сценарий развития событий на начальном этапе спутниковые системы штатного получения информации оказываются малоэффективными.

В настоящее время широко применяются системы мониторинга на основе управляемых дронов-поликоптеров (моно-, би-, три-, квадро-, окто- и т.д.). Основным недостатком таких систем является необходимость расположения центра управления на относительно малом расстоянии от исследуемой области, что подвергает риску операторов мониторинговых систем. К тому же полёт на основе подъёмной силы вращающегося винта сопряжен со значительным риском поломки оборудования в условиях сильно загрязнённой пылью, продуктами горения или химически активными веществами атмосферы.

Преимущества ракетной платформы, для которой в рамках проекта разрабатывался двигатель, объясняются:

— существенно большими достижимыми скоростями перемещения мониторинговой системы, чем в случае с винтокрылыми аналогами;

— большим расстоянием между зоной мониторинга и зоной стартового базирования;

— возможностью оперативной доставки и при необходимости распыления тех или иных реагентов в области повышенной концентрации вредных веществ.

Ядром проекта является создание действующей модели турбореактивного двигателя для обсуждаемого класса мониторинговых систем. Известно несколько типов реактивных двигателей (в частности, двигателей для малых ракетных систем). При этом в данном проекте оценивалась возможность применения принципов устройства турбореактивных двигателей, аналогичных используемым в современной истребительной авиации, для малогабаритных управляемых ракет (в настоящее время для существующих ракет этого класса применяются твёрдотопливные реактивные двигатели и изредка турбореактивные двигатели с центробежным компрессором). Также был применён ряд важных технических решений (применение импеллера, изменение формы камеры сгорания, подбор топливной смеси и др.), обеспечивающих улучшение характеристик разрабатываемого двигателя относительно известных и существующих на настоящий момент времени двигателей малых ракет. На завершающей стадии реализации инженерного проекта были проведены исследования функциональных и эксплуатационных характеристик действующей модели проектируемого двигателя в лабораторных и в полевых условиях.

Оснащение и оборудование, использованное при создании работы

Сервоприводы, контроллер, импеллер, высокопрочные подшипники, баллоны с пропаном, бутаном и изобутаном, набор инструментов для обработки металлов, измерительное оборудование, электрическая шлифмашинка (болгарка), сварочный инвертор, дремель.

Выводы

Конечным продуктом серии связанных проектов, в которую входит данный проект, являлось создание универсальной малогабаритной ракетной платформы для мониторинга и поддержки процессов устранения природных и техногенных катастроф. Основным результатом данного проекта является создание действующей модели турбореактивного двигателя (ТРД) для такой платформы. В результате проведенных работ двигатель запустился. Для создания универсального двигателя, приспособленного к различным метеоусловиям, необходимы дальнейшие испытания и доработки.

Основными техническими характеристиками двигателя на момент защиты проекта являются:

1) тяга на холостых оборотах: примерно 900 г (использовался динамометр, рассчитанный на 50 кг);

2) расход газовой смеси для старта двигателя при выводе двигателя на холостые обороты составил примерно 80 г за 2,5 мин;

3) температура выходящих газов была более 800 °C (более точно установить не удалось, т.к. температура газа внутри двигателя увеличивается при удалении от области непосредственного сгорания топлива и может оцениваться по цветам побежалости только примерно).

Перспективы использования результатов работы

Наличие оперативной информации при борьбе с распространением лесных пожаров позволит осуществлять таргетированное целеполагание для существующих систем пожаротушения, что позволит значительно увеличить эффективность их применения.

Сотрудничество с вузом/учреждением при создании работы

Работа выполнена под руководством заведующего кафедрой информатики и информационных технологий Московского политехнического университета д. физ.-мат. н. проф. Рудяка Ю.В.

Награды/достижения

- Московский городской конкурс научно-исследовательских и проектных работ обучающихся, районный этап (победитель), городской этап (участник).

- Открытая городская научно-практическая конференция «Наука для жизни» (победитель).

Конференция научно-исследовательских и проектных работ школьников «Шаг в исследование» – диплом 1степени.