Компрессионно-вакуумная диагностика двигателя (КВД)

Компрессионно-вакуумная диагностика двигателя (КВД)

Рано или поздно любой двигатель в зависимости от сроков и условий эксплуатации изнашивается до состояния, при котором его дальнейшая работа в нормальном режиме становится невозможной.

В момент, когда износ достигает своей критической точки, в работе двигателя начинают проявляться следующие проблемы (по отдельности или комплексно), при наличии которых двигатель приговаривают к капитальному ремонту:

- Повышенный расход масла или топлива

- Неравномерная работа двигателя

- Снижение мощности (ухудшение тяги двигателя)

- Проблемы с запуском при отрицательных температурах

- Повышенная шумность работы и вибрация двигателя Повышенное дымление через вентиляцию картера

- Увеличение дымности через выхлопную систему (глушитель)

Но далеко не всегда такие симптомы в сочетании с большим пробегом однозначно говорят о необходимости капитального ремонта. Часто на практике в связи с применением сернистых видов топлива и мало качественного масла (или неправильно выбранного, или не соответствующего масла) такие же проблемы возникают в двигателях с небольшим пробегом, а значит, о каких критических точках износа может идти речь? И вот здесь очень важно определить чему отвечает такое состояние двигателя. Распознать это возможно только с помощью КВД – компрессионно-вакуумной диагностики двигателя, которая практически безразборным методом позволяет произвести тщательный анализ реального состояния деталей. Соответственно ремонт из-за своевременно принятых мер можно зачастую избежать либо отложить по времени.

Компрессионно-вакуумный метод – это измерение трех параметров через свечные или форсуночные отверстия двигателя, а именно: компрессии, полного вакуума и остаточного вакуума.

|  |  |

Величину максимального разряжения в цилиндре, которое способна создать цилиндро-поршневая группа (ЦПГ), называют полным вакуумом. Благодаря эффекту масляного клина величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения для каждого типа двигателя и практически не зависит от состояния поршневых колец. Поэтому в зависимости от величины полного вакуума можно сделать вывод о состоянии гильзы цилиндра (эллиптичность, наличие задиров) и клапанов газораспределения.

Величину потерь давления рабочего тела через кольца в цилиндре двигателя при максимальном давлении в цилиндре называют остаточным вакуумом. При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец – степень износа, залегание (коксование), поломку перемычек на поршне, поломку колец.

На основании показаний приборов и расчетных данных наши специалисты предоставят достоверную информация о состоянии двигателя, а именно:

Определят степень износа гильз цилиндров.

1. По всем цилиндрам износ должен быть приблизительно одинаковым и соответствовать реальному пробегу автомобиля.

2. В случае несоответствия стоит задуматься о применяемом в двигателе масле.

3. Для двигателей, прошедших капитальный ремонт – это возможность аргументировано оценить его качество.

4. По степени износа цилиндров определяется остаточный ресурс двигателя.

Выявят состояние износа/коксования/залегания компрессионных колец по цилиндрам.

Данные показатели объяснят причину повышенного расхода масла, причину ухудшения динамики автомобиля.

Определят работоспособность клапанов и гидрокомпенсаторов.

Неправильная работа компенсаторов по причине их износа либо подклинивания ведет к несвоевременному открытию/закрытию клапанов ГРМ, что может привести к их прогару, заклиниванию и поломке.

Неплотное закрытие клапанов также возникает из-за нагара на рабочей поверхности.

На некоторых двигателях износ компенсаторов влечет за собой повышенный износ кулачков распредвала.

Выявят перегрев двигателя.

Перегрев ДВС приводит к повышенному сажеобразованию и коксованию поршневых колец. Перегрев сильной степени приводит к повреждению прокладки ГБЦ, к трещинам и короблению самой ГБЦ с последствиями дорогостоящего ремонта.

Определят реальный пробег автомобиля по показателям износа цилиндро-поршневой группы.

Диагностические показатели износа скажут о характере предыдущей эксплуатации автомобиля, покажут степень остаточного ресурса двигателя, позволят точно определить его реальный пробег и вскроют добросовестность продавца.

Восстанавливающие антифрикционные препараты (ВАФП)

Продиагностировать и поставить диагноз – это половина дела. Важно не только своевременно узнать состояние двигателя, но и оказать ему своевременную помощь.

Один из таких методов связан с развитием триботехнологий, где для решения задач борьбы с трением и износом, а также увеличения срока службы машин и механизмов, широкое распространение получили восстанавливающие антифрикционные препараты.

В настоящее время существует несколько десятков наименований ВАФП, которы можно классифицировать на группы по структуре и свойствам главных активных компонентов:

- Реметализанты поверхностей трения.

- Тефлоносодержащие антифрикционные препараты.

- Полимерные антифрикционные препараты.

- Слоистые модификаторы трения.

- Эпиламные и эпиламоподобные противоизносные препараты.

- Мелкодисперсные композиции на базе искусственных алмазов.

- Геомодификаторы трения или ремонтно-восстановительные составы.

Проведенный сравнительный анализ показал, что сегодня наиболее перспективной группой ВАФП являются геомодификаторы трения, которые позволяют улучшить свойства поверхностей трения путем добавления их в моторные и трансмиссионные масла.

Учитывая возможность конкуренции, многие производители моторных масел настроены к ремонтно-восстановительным составам резко отрицательно, аргументируя тем, что современное масло уже содержит весь необходимый пакет присадок, и введение в масло дополнительного компонента может нарушить баланс свойств пакета базовых присадок, а это крайне нежелательно и даже вредно.

Данное утверждение ошибочно, равно как и ошибочно относить вышеперечисленные группы ВАФП к одному определению – присадки. У них принципиально разное действие: одни образуют на поверхностях трибологического узла защитную пленку, способствующую уменьшению трения, эффект которой пропадает при замене масла, другие взаимодействуют с металлическими поверхностями, модифицируя их, образуя неотделимый слой, существенно предотвращающий износ.

Смазочные масла для улучшения своих свойств действительно содержат пакеты функциональных присадок, использование которых является залогом длительного срока службы и хороших эксплуатационных качеств транспортного средства, но при идеальных условиях эксплуатации. Они работают одинаково как для нового, так и для сильно изношенного двигателя. Но условия смазывания на разных стадиях эксплуатации двигателя различны, и эксплуатационный износ поверхностей каждого узла трения носит сугубо индивидуальный характер. Поэтому присадки к маслам определяют только свойства масляной пленки трибологического узла, практически не влияя на поверхности трения.

На сегодняшний день общепринятое толкование принципа действия ремонтно-восстановительных составов на базе природных минералов заключается в следующем: при наличии в масле мелкодисперсных частиц геомодификатора и попадании последних в локальные зоны трения, происходит их «раздавливание, растирание» пиками микрорельефа поверхностей с высвобождением большого количества тепловой энергии, что инициирует возникновение и протекание микрометаллургических и физико-химических процессов на атомарно-кристаллическом уровне с образованием модифицированного слоя на поверхностях контактирующих металлов, обладающего высокой износостойкостью и новыми свойствами. Свойства улучшенных поверхностей зависят от материала деталей в сопряжении, а также от нагрузки и температуры в зоне трения.

Поверхность металла до обработки геомодификатором трения

(материалы Государственного Токийского Университета им. Васеда)

Поверхность металла после обработки геомодификатором трения

(материалы Государственного Токийского Университета им. Васеда)

Полученные геомодифицированные поверхности неизменны в течение 50…120 тыс. км пробега и обладают следующими свойствами:

имеют резкой границы между собой и металлом, на котором они образовались.

по своей природе не чужеродны металлу.

имеют одинаковый с материалом, на котором они образовались, коэффициент линейного термического расширения, т. е. не скалываются при нагреве и охлаждении.

увеличивают срок работоспособности масла, снижая его окисление и разложение.

коэффициент трения деталей аномально низок и снижается в среднем до 50 % в зависимости от материалов пары трения.

по своей природе являются диэлектриком и огнеупором. Температура их разрушения больше 1500°С.

стойки к износу, окислениям и коррозии.

защищают металлы от водородного растрескивания, приводящего к охрупчиванию и старению.

В этом заключается одно из основных отличий геомодификаторов от присадок к смазочному маслу. Они принципиально не изменяют свойств масел, и объектом их воздействия служат металлические поверхности трения (шероховатость, микротвердость, адгезия и т.д.). В процессе формирования модифицированной поверхности также происходит оптимизация микрогеометрии зазоров сопряжений.

Реагент восстановительного действия (РВД)

Сферы применения РВД препарата:

- Автомобильная и специальная техника (двигатели внутреннего сгорания всех типов, агрегаты трансмиссии, насосы гидроусилителей, подшипниковые узлы, навесное гидравлическое оборудование, двигатели мотоциклов, яхт и катеров).

- Компрессоры промышленные и бытовые.

- Гидравлическое оборудование дорожно-строительной и специальной техники (экскаваторное, крановое, бульдозерное, грейдерное).

- Подшипники качения.

- Сельскохозяйственная техника.

- Локомотивный и подвижный состав железнодорожного транспорта.

- Суда морского и речного флотов. Крановое оборудование портов.

- Средства малой механизации (редукторы пневмо и электроинструмента, мотопомпы, бензопилы, электростанции).

- Металлообрабатывающая, станкоинструментальная промышленность (станочный парк и средства механизации промышленных объектов, режущий инструмент).

Комплексное предназначение препарата РВД:

Агрегаты трансмиссии коробка перемены передач, редуктор заднего моста, раздаточная коробка (кроме узлов с применением дифференциалов повышенного трения, вискомуфт).

- Для снижения вибрации, гулов, шумов и нагрузок в агрегатах трансмиссии.

- Предотвращение износа зубьев шестерен в пятнах контакта

- Для устранения зазоров в подшипниках качения

Препарат РВД не применяется:

- При сильном износе двигателя (более 50%); в случае явных механических поломок внутри него, проявляющих себя повышенными металлическими шумами и стуками звонкого или глухого тонов (к данным шумам не относятся звуки, связанные с работой клапанов и гидрокомпенсаторов).

- При аварийном давлении масла. Аварийное давление масла, как правило, свидетельствует о большом износе в сопряжениях «шейка коленвала – вкладыш».

Наглядные примеры

На фото ниже продемонстрированы результаты длительной работы (в сравнении) защищенных и не защищенных от износа поверхностей деталей, принимающих активное участие в работе ДВС, где явно видны следы выработки и выкрашивания незащищенных от износа поверхностей.

Это из-за коксовки колец идет повышенный прорыв картерных газов

к дроссельной заслонке. Такого быть не должно.

Состояние, характерное для двигателя с закоксованными кольцами.

Фото 3: Изношенные компенсаторы – предел (уже ничем не помочь).

Из-за этого износа неправильная работа клапанов ГРМ

(несвоевременное закрытие-открытие)

Фото 4: Предельный износ деталей ГРМ: съеденый кулачок распредвала,

предельный износ рокеров.

Фото5: наружних рабочих поверхностей гидрокомпенсаторов обычных (слева) и подверженных

противоизносной обработке РВД-составом (справа).

Фото6: наружних рабочих поверхностей гидрокомпенсаторов обычных (сверху) и подверженных

противоизносной обработке РВД-составом (снизу) многократное увеличение

Фото 7 и 8: Защищенная (обработанная) РВД-составом гильза цилиндра и шейка коленчатого

вала при значительном пробеге ДВС. Поверхность золотистого цвета, зеркальная,

15-16 класс чисототы,с многократно увеличенной теплопередающей поверхностью

и способностью удерживать масло.

Остается лишь принять решение: эксплуатировать двигатель до неизбежного и стремительно приближающегося дорогого капитального ремонта со всеми вытекающими… или ограничиться малозатратной своевременной «терапией», сохранив оригинальные детали двигателя в стабильном рабочем состоянии, нервы и совсем не лишнюю круглую сумму. Выбор за Вами.

Сеялка с вакуумным двигателем, возвратным трубопроводом к возвратному трубопроводу двигателю и вспомогательная система подъемника

Выберите модель трактора:

Показан способ подсоединения оборудования к сеялке с вакуумным двигателем, возвратным трубопроводом к возвратному трубопроводу двигателю и вспомогательной системой подъемника.

A — Напорный трубопровод

B — Возвратный трубопровод

C — Клапан регулирования расхода (широко открытый)

D — Вакуумный двигатель

F — Трубопровод муфты выдвижения

G — Трубопровод муфты втягивания

I — Вспомогательная система подъемника

J — Гидравлическая муфта 3/4 дюйма с высоким расходом

Вакуумный двигатель (D) получает масло под давлением из отверстия втягивания SCV. Возвратное масло направляется к возвратному отверстию за силовой установкой. Если возвратный шланг оснащен специальным наконечником, его можно подсоединить непосредственно к порту выдвижения SCV 3. Когда двигатель выключен, рычаг SCV перемещается в плавающее положение, чтобы двигатель мог медленно остановиться. Перемещение рычага в положение нейтрали вызовет резкую остановку двигателя и может повредить уплотнения. Клапан управления (C) широко открыт, и расход регулируется с панели управления трактора. Если клапан используется для управления расходом масла, насос будет работать при максимальном давлении, что может вызвать перегрев гидравлического масла, если работа ведется при высокой температуре окружающего воздуха. Масло цилиндра вспомогательной системой подъемника направляется к отверстию вспомогательного клапана сцепки, управление которым осуществляется с помощью настроек рычага управления сцепкой в кабине.

Показан способ подсоединения оборудования к сеялке с вакуумным двигателем, возвратным трубопроводом к возвратному трубопроводу двигателю и вспомогательной системой подъемника.

A — Напорный трубопровод

B — Возвратный трубопровод

C — Клапан регулирования расхода (широко открытый)

D — Вакуумный двигатель

F — Трубопровод муфты выдвижения

G — Трубопровод муфты втягивания

I — Вспомогательная система подъемника

J — Гидравлическая муфта 3/4 дюйма с высоким расходом

Вакуумный двигатель (D) получает масло под давлением из отверстия втягивания SCV. Возвратное масло направляется к возвратному отверстию за силовой установкой. Если возвратный шланг оснащен специальным наконечником, его можно подсоединить непосредственно к порту выдвижения SCV 3. Когда двигатель выключен, рычаг SCV перемещается в плавающее положение, чтобы двигатель мог медленно остановиться. Перемещение рычага в положение нейтрали вызовет резкую остановку двигателя и может повредить уплотнения. Клапан управления (C) широко открыт, и расход регулируется с панели управления трактора. Если клапан используется для управления расходом масла, насос будет работать при максимальном давлении, что может вызвать перегрев гидравлического масла, если работа ведется при высокой температуре окружающего воздуха. Масло цилиндра вспомогательной системой подъемника направляется к отверстию вспомогательного клапана сцепки, управление которым осуществляется с помощью настроек рычага управления сцепкой в кабине.

Показан способ подсоединения оборудования к сеялке с вакуумным двигателем, возвратным трубопроводом к возвратному трубопроводу двигателю и вспомогательной системой подъемника.

A — Напорный трубопровод

B — Возвратный трубопровод

C — Клапан регулирования расхода (широко открытый)

D — Вакуумный двигатель

E — Клапан управления

F — Вспомогательная система подъемника

H — Трубопровод муфты выдвижения

I — Трубопровод муфты втягивания

J — Вспомогательная система подъема агрегата

K — 9-контактный разъем агрегата

L — 9-контактный разъем для управления заглублением TouchSet™

Вакуумный двигатель (D) получает масло под давлением из отверстия втягивания SCV. Возвратное масло направляется к возвратному отверстию за силовой установкой. Если возвратный шланг сеялки оснащен специальным наконечником, его можно подсоединить непосредственно к левой стороне третьей муфты. Когда двигатель выключен, рычаг SCV перемещается в плавающее положение, чтобы двигатель мог медленно остановиться. Перемещение рычага в положение нейтрали вызовет резкую остановку двигателя и может повредить уплотнения.

Клапан управления (C) широко открыт, и расход регулируется с панели управления трактора. Если клапан используется для управления расходом масла, насос будет работать при максимальном давлении, что может вызвать перегрев гидравлического масла, если работа ведется при высокой температуре окружающего воздуха.

Вспомогательная система подъема агрегата (J) управляется рычагом сцепки при активации клапана сцепки.

SCV 1 используется для управления клапаном сцепки и вспомогательной системой подъема 9-контактный разъем со жгутом проводов агрегата (K) содержит контур, который отключает блок управления сцепкой трактора, когда подключен к 9-контактному разъему управления глубины TouchSet™ (L) , соединенному с главным жгутом проводов трактора.

Вакуумный насос

Вакуумный насос — устройство, служащее для удаления (откачки) газов или паров до определённого уровня давления (технического вакуума).

Содержание

- 1 История развития вакуумной техники

- 2 Принципы работы

- 3 Классификация

- 3.1 Классификация насосов по конструктивному признаку

- 4 Применения

- 5 Примечания

- 6 Литература

- 7 Ссылки

История развития вакуумной техники [ править | править код ]

Началом научного этапа в развитии вакуумной техники можно считать 1643 г., когда Торричелли впервые измерил атмосферное давление. Около 1650 года Отто фон Герике (Otto von Guericke) изобретает механический поршневой насос с водяным уплотнителем. Изучалось поведение различных систем и живых организмов в вакууме. [1]

Наконец, во второй половине XIX в. человечество шагнуло в технологический этап создания вакуумных приборов и техники. Это было связано с изобретением ртутно-поршневого насоса в 1862 году и потребностью в вакуумировании со стороны нарождающейся электроламповой промышленности. [2] Начинают изобретаться такие вакуумные насосы: вращательный (Геде, 1905), криосорбционный (Дж. Дьюар, 1906), молекулярный (Геде, 1912), диффузионный (Геде, 1913) [3] ; манометры: компрессионный (Г. Мак-Леод, 1874), тепловой (М. Пирани, 1909), ионизационный (О. Бакли, 1916).

В СССР становление вакуумной техники началось с организации вакуумной лаборатории на ленинградском заводе «Светлана». [4] Началось бурное развитие электроники и новых методов физики.

Принципы работы [ править | править код ]

Объёмные насосы осуществляют откачку за счёт периодического изменения объёма рабочей камеры. В основном они используются для получения предварительного разрежения (форвакуума). К ним относятся поршневые, жидкостно-кольцевые, ротационные (вращательные). Наибольшее распространение в вакуумной технике получили вращательные насосы.

К высоковакуумным механическим насосам относятся: пароструйные насосы (парортутные и паромасляные), турбомолекулярные насосы. Молекулярные насосы осуществляют откачку за счёт передачи молекулам газа количества движения от твёрдой, жидкой или парообразной быстродвижущейся поверхности. К ним относятся водоструйные, эжекторные, диффузионные молекулярные насосы с одинаковым направлением движения откачивающей поверхности и молекул газа и турбомолекулярные насосы с взаимно перпендикулярным движением твёрдых поверхностей и откачиваемого газа.

Классификация [ править | править код ]

Вакуумные насосы классифицируют как по типу вакуума, так и по устройству. Область давлений, с которой имеет дело вакуумная техника, охватывает диапазон от 10 5 до 10 −12 Па. Степень вакуума характеризуется коэффициентом Кнудсена K n

Вакуумные насосы по назначению подразделяются на сверхвысоковакуумные, высоковакуумные, средневакуумные и низковакуумные, а в зависимости от принципа действия — на механические и физико-химические. Условно весь диапазон давлений для реальных размеров вакуумных приборов может быть разделён на поддиапазоны следующим образом: [5]

- Низкий вакуум λ Kn ≤ 5⋅10 −3 Давление 10 5 …10 2 Па (10 3 …10 0 мм рт. ст.)

- Средний вакуум λ ≥ Lэф 5⋅10 −3 Давление 10 2 …10 −1 Па (10 0 …10 −3 мм рт. ст.)

- Высокий вакуум λ > Lэф Kn ≥ 1/3 Давление 10 −1 …10 −5 Па (10 −3 …10 −7 мм рт. ст.)

- Сверхвысокий вакуум λ >> Lэф Kn >> 1/3 Давление 10 −5 Па и ниже (10 −7 …10 −11 мм рт. ст.)

Классификация насосов по конструктивному признаку [ править | править код ]

- Механические

- Поршневые (в том числе ртутно-поршневые)

- Диафрагменные

- Пластинчато-роторные (в том числе водокольцевые)

- Винтовые

- Рутса

- Золотниковые

- Спиральные

- Магниторазрядные

- Струйные

- Паромасляные диффузионные

- Паромасляные бустерные

- Сорбционные

- Криогенные

Вакуумные насосы также делят по физическим принципам их работы на газопереносные насосы и газосвязывающие насосы. Газопереносные насосы транспортируют частицы либо через некий рабочий объём (Поршневые насосы), либо путём передачи механического импульса частице (за счет столкновения). Некоторые насосы нуждаются в молекулярном течении переносимого вещества, другие — в ламинарном. Механические насосы подразделяются на объёмные и молекулярные.

Применения [ править | править код ]

Для получения той или иной степени вакуума требуются соответствующие насосы или их комбинация. Выбор насоса определяется родом и количеством пропускаемых насосом газов и диапазоном рабочих давлений насоса и его параметрами. Не существует такого насоса, с помощью которого можно было бы обеспечить получение вакуума во всем диапазоне давлений с приемлемой эффективностью.

Индустрия 4.0 в реальности: саморегулирующийся вакуумный насос помогает экономить энергию

Как компания, заботящаяся об охране окружающей среды, она всегда стремилась к энергоэффективному производству и экономии ресурсов. По этой причине в компании уже несколько лет назад централизовали подачу вакуума к упаковочным машинам, последовательно реализуя огромный потенциал энергосбережения. Dieter Hein — это первое в мире мясоперерабатывающее предприятие, в центральной вакуумной системе которого в пилотном проекте используется новый вакуумный насос R 5 RA 0760 A PLUS компании Busch, что позволяет компании экономить еще больше энергии. Более того, этот вакуумный насос готов для реализации Индустрии 4.0, поскольку оснащен встроенным контролем давления и ПЛК.

История мясоперерабатывающего предприятия Dieter Hein началась более 80 лет назад с мясной лавки в Гёрлице, открытой опытным мясником Георгом Хайном. Его сын Дитер Хайн продолжил традицию, открыв небольшой магазин в Оснабрюке в 1961 году. Следующим шагом в развитии компании стало открытие ныне действующего мясоперерабатывающего завода в Хасбергене на окраине Оснабрюка в 1975 году. Второе производство открылось в Гёрлице в 1996 году.

Рис. 1.: EG Fleischwarenfabrik Dieter Hein GmbH & Co. KG. Фотография: Busch Dienste GmbH

Являясь комплексным поставщиком продукции, компания Dieter Hein производит мясные изделия для оптовых продавцов, начиная от готовых к употреблению жареных полуфабрикатов — таких как мясные шарики, мясные котлеты для бургеров и хрустящий нарезанный бекон, — до специализированных деликатесных продуктов, таких как сырое, охлажденное мясо, ветчина, жаркое, индейка и многое другое (рис. 1).

Более 300 сотрудников на перерабатывающем заводе в Хасбергене работают в три смены, причем третья смена занимается уборкой. Продукция упаковывается с использованием девяти автоматических термоформовочных машин. Эти устройства подключены к центральной, полностью автоматической подаче вакуума по требованию. Блок вакуумного насоса создает грубый вакуум для предварительной откачки воздуха из упаковочных камер до 45 mbar. Регулирующие клапаны активируют блок вакуумного насоса точной регулировки сразу, как только система создает давление 45 mbar, после чего начинается второй процесс удаления воздуха, который снижает давление в упаковке до уровня вакуума 3–4 mbar. Третий вакуумный модуль создает вакуум для термоформования основной пленки на станции формования каждой упаковочной машины.

Стремясь еще больше сократить потребление энергии, Томас Пельке, руководитель отдела технического обслуживания, и Бернд Вёрнер, руководитель подразделения по энергоснабжению, решили испытать новый пластинчато-роторный вакуумный насос R 5 RA 0760 A PLUS (рис. 2) компании Busch. Представленный торговым специалистам на выставке IFFA во Франкфурте-на-Майне, этот вакуумный насос в стандартной комплектации оснащен частотно-управляемым двигателем и встроенным контроллером. Датчик давления постоянно измеряет уровень вакуума на входе в вакуумный насос. В результате R 5 0760 A PLUS может быстро реагировать на любые изменения потребления, адаптируя скорость откачки к текущим требованиям. Диапазон регулирования составляет от 35 до 60 Hz, что соответствует скорости откачки от 440 до 760 m3/h.

Рис.2: Новый вакуумный насос R 5 RA 0760 A PLUS компании Busch установлен в существующей центральной вакуумной системе в рамках пилотного проекта. Фотография: Busch Dienste GmbH

Новый вакуумный насос был установлен в централизованную систему подачи вакуума в конце 2018 года, заменив нерегулируемый пластинчато-роторный вакуумный насос со скоростью откачки 630 m3/h. Установленный более 20 лет назад, этот насос отвечал за поддержание грубого вакуума в системе. Новый вакуумный насос не подключается к центральному контроллеру подачи вакуума, поскольку он саморегулирующийся. Система управления была запрограммирована с использованием встроенного дисплея, и при этом действовало ограничение на настройку требуемого уровня вакуума до 45 mbar.

Преимущества этого интеллектуального вакуумного насоса проявили себя всего через несколько недель эксплуатации. В ранее установленной центральной вакуумной системе грубый вакуум обычно отключался, когда нескольким упаковочным машинам внезапно требовалась высокая скорость откачки, а вакуумный насос уже был отключен, поскольку был достигнут требуемый уровень вакуума. Как следствие, нерегулируемый вакуумный насос приходилось сначала перезапускать, и, соответственно, требовалось больше времени, чтобы достичь полной скорости откачки в 630 m3/h. Новый R 5 RA 0760 A PLUS поддерживает частоту 35 Hz. При такой частоте вакуумный насос потребляет примерно от 60 до 70 % номинальной мощности двигателя 18,5 kW, при этом поддерживая выбранный уровень вакуума. Таким образом, если скорость откачки внезапно увеличивается — например, если несколько упаковочных машин одновременно включаются для работы на одной и той же скорости — R 5 PLUS реагирует сразу и может увеличить мощность до 120 %, до удовлетворения возникшей потребности.

Дисплей с диагональю 7,5″ позволяет Бернду Вёрнеру постоянно отслеживать регистрируемые данные. Вёрнер понял, что в среднем насос R 5 PLUS работает всего на 60 % своих возможностей. Он потребляет всего 60–70 % номинальной мощности двигателя, поскольку поддерживает выбранный уровень вакуума. За счет этого двигатель вакуумного насоса в действительности потребляет примерно 6–8 kW. Эта цифра отображается непосредственно на дисплее — очень полезная функция, если необходимо добиться максимального энергосбережения во время эксплуатации, не снижая качества упаковки и не оказывая отрицательного влияния на время цикла. Компания также может анализировать данные, записанные в течение длительного периода, поскольку данные постоянно сохраняются во встроенном ПЛК. В любое время данные могут быть распечатаны в виде таблиц или графиков. После запуска насоса Бернд Вёрнер заметил еще одно преимущество, отметив, что «насос практически бесшумный». Точнее, вакуумный насос создает уровень шума всего 70 dB (А) при максимальной скорости.

Бернд Вёрнер, менеджер по энергоснабжению компании Dieter Hein, очень доволен результатами испытания. Помимо экономии дополнительной энергии этот вакуумный насос позволяет компании реагировать на требуемую мощность упаковочных машин, он постоянно записывает данные во встроенный ПЛК и связывает эти данные с ПЛК или контроллером ПЛК упаковочных машин.

Вакуумные турбины

Сердцем любой уборочно-всасывающей машины, будь то поломоечная машина или пылесос, является вакуумный мотор. Без него грязь не будет всасываться внутрь аппарата. И, насколько велик на рынке ассортимент уборочного оборудования, также много существует моделей всасывающих турбин различных модификаций.

В этой статье кратко рассмотрим основные виды вакуумных турбин, применяемых в профессиональных поломоечных машинах, пылесоса, пылеводососах. Среди множества других турбин промышленного назначения, нужные нам моторы производители выделяют в отельную категорию — «Floorcare & Specialty Motors», т.е. турбины для техники по уходу за полом.

По своему внешнему виду и способу прохода воздушного потока вакуумные двигатели разделяются на три основных типа: периферический, тангенциальный, вместе называемые байпасными, и прямоточный (проточный). По внешнему виду отличается еще один тип турбины небольшого размера, чем-то напоминающей форму чашки или кубка, поэтому часто так и называемой производителями — «cup».

Байпасные моторы.

Это турбины, где рабочий воздух идет в обход («bypass» — обход) статора и выходит наружу сбоку мотора. Такие двигатели чаще всего используют в поломоечных машинах, системах центрального пылесоса и в промышленном применении. В байпасных турбинах рабочий воздух не охлаждает статор с ротором. Для охлаждения электрической части мотора используется отдельный вентилятор. При этом необходимым условием нормального функционирования байпасной турбины является наличие доступа охлаждающего воздуха по нормальным давлением. Т.е. пластиковая крышка мотора не должна находиться в вакууме или при повышенном давлении. Охлаждающий воздух обычно поступает через выход прямо в корпус оборудования. Рабочий воздух выводится наружу двумя способами: периферически («perihereia» – окружность, т.е. воздух выходит по всей окружности вентилятора) или тангенциально («tangens (tangentis)» — касающийся, т.е. воздух выходит по касательной к окружности вентилятора через патрубок.

Способ вывода рабочего воздуха выбирается производителем исходя из геометрии воздуховодов оборудования, способа и места монтажа турбины. Так как рабочий воздух не попадает в сам мотор, то такой тип двигателя является надежным выбором для применения в технике, связанной со сбором воды: поломоечных машинах, водопылесосах, химчистках.

| Периферическая | Тангенциальная |

|  |

Проточные моторы. (Прямоточные)

В этих турбинах рабочий воздух является также и охлаждающим для мотора. Проходя через вентилятор системы, он направляется прямо на обмотки мотора, охлаждая статор и ротор. Пэтому типичным применением такого типа вакуумного двигателя является установка в пылесосах для сухой уборки.

Стадийность турбины.

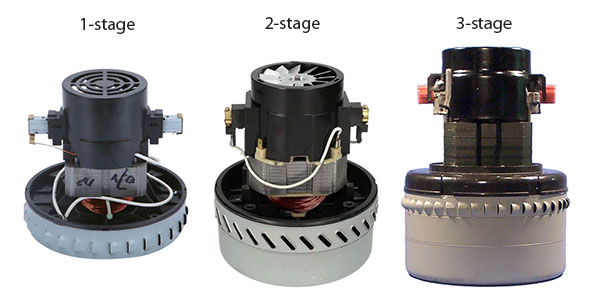

Вакуумные моторы бывают одностадийные, двухстадийные и трехстадийные. Это наиболее прижившееся название. Также можно сказать двух-этапные, или трех-ступенчатые.

Стадии используются для того, чтобы создать повышение давления, если мотор используется в качестве воздуходувки, или для увеличения срока службы при использовании мотора в качестве вакуумной турбины.

Одноступенчатые двигатели обычно имеют самые высокие воздушные потоки и воздушную мощность, но при этом самые низкие уровни вакуумирования. Добавление ступеней вентилятора увеличивает вакуумную способность агрегата, но снижает расход воздуха. Это связано с повышением сопротивления воздушного потока через систему, причиной которого являются дополнительные вентиляторы (вращающиеся и стационарные), через которые воздух должен проходить.

«Cup»-турбины.

В небольших поломоечных машинах и пылесосах, когда внутреннее пространство аппарата ограничено его размерами, применяют небольшие турбины характерного внешнего вида. Они так же бывают байпасными и прямоточными. Соответственно, ставятся или в пылесосы, или в небольшие поломоечные машины и экстракторы.

Ну и конечно, стоит упомянуть, что двигатели, в зависимости от оборудования, куда они устанавливаются, бывают различной мощности и разного электрического напряжения. Самые распространенные моторы переменного тока на 220 В, и постоянного тока на 12В, 24В, 36В, 48В. По п отребляемой мощности двигатели бывают от 300 Вт (турбины постоянного тока на поломойках) до 1600 Вт (моторы переменного тока на больших пылеводососах).