Как работает система впрыска топлива

Как работает система впрыска топлива

Чтобы механизм работал плавно и эффективно, ему требуется нормативное количество смеси топлива и воздуха.

Система впрыска топлива

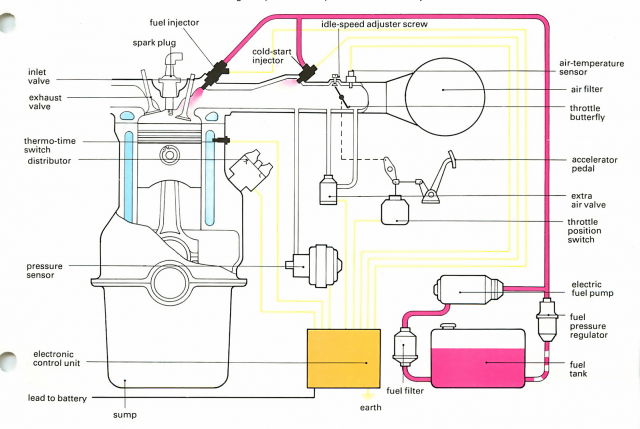

В автомобилях с двигателями, работающими на топливе из нефти, используются системы непрямого сгорания топлива. Топливный насос подает бензин в двигательный отсек, откуда оно впрыскивается во впускной коллектор с помощью форсунки. Для каждого цилиндра предусмотрена своя форсунка, однако в некоторых случаях одна или две форсунки стоят во впускном коллекторе.

На протяжении долгих лет подача смеси топлива и воздуха регулировалась карбюратором, который является далеко не совершенным устройством.

Основным недостатком карбюратора, установленного на двигателе с четырьмя цилиндрами, является то, что он не может делить смесь топлива и воздуха на равные порции, т.к. одни цилиндры находятся от него дальше, чем другие.

Проблема отчасти решается сдвоенным карбюратором, однако его сложно правильно настроить. Именно поэтому в настоящее время производители оснащают свои автомобили инжекторными системами подачи топлива, способными четко отмерять порции. Такие системы обладают большей мощностью и эффективностью, чем карбюраторные. Кроме того, они экономичны и выбрасывают в атмосферу меньше вредных веществ.

Системы впрыска дизельного топлива

Системы впрыска топлива в автомобилях, работающих на бензиновых двигателях, относятся к системам непрямого сгорания, т.е. топливо впрыскивается во впускной коллектор или впускное отверстие, а не в камеру сгорания. Таким образом перед попаданием в камеру бензин равномерно смешивается с воздухом.

Тем не менее, во многих дизельных двигателях используются системы прямого впрыска, т.е. топливо подается непосредственно в цилиндр, заполненный сжатым воздухом. В системах непрямого впрыска топливо подается в специальную предкамеру, соединенную с головкой блока цилиндров узким каналом.

В цилиндр втягивается только воздух, который благодаря сжатию разогревается до такой степени, что топливо, впрыскиваемое в конце такта, самовоспламеняется.

Первичное впрыскивание

Современные системы впрыска бензина являются непрямыми. Специальный насос подает сжатое топливо из топливного бака в двигательный отсек, где (опять же, под давлением) оно распределяется по цилиндрам.

В зависимости от особенностей конкретной системы, топливо подается во впускной коллектор или отверстие с помощью форсунки, которая похожа на распылитель, извергающий мелкие брызги топлива. Проходя через впускной коллектор или отверстие, топливо смешивается с воздухом, а затем поступает в камеру сгорания.

В некоторых автомобилях топливо поступает в каждый цилиндр через отдельную форсунку. Это сложный и затратный метод, поэтому чаще используются системы одноточечного впрыска, т.е. одна форсунка распределяет топливо по всем цилиндрам. И наконец, существуют системы, в которых одна форсунка питает пару цилиндров.

Форсунки

Форсунки, через которые происходит впрыск топлива, имеют винтовую форму и распылитель, который ведет во впускной коллектор или головку блока цилиндров и расположен под углом так, чтобы поток топлива был направлен на впускной клапан.

В зависимости от типа системы впрыска форсунки бывают двух видов. В первом случае используется метод непрерывной подачи, т.е. топливо впрыскивается во впускное отверстие все время, пока работает двигатель. Иными словами, форсунка работает как распылитель, который разделяет поток топлива на капли, и фактически не регулирует его. Количество распыляемого топлива увеличивается или уменьшается с помощью механического или электронного командного модуля, т.е. владелец автомобиля просто открывает и закрывает кран.

В системах прерывистого впрыска топливо поставляется отдельными порциями, причем моменты подачи совпадают с тактами впуска цилиндра. Как и в случае с системами непрерывной подачи, системы прерывистого впрыска управляются с помощью механических или электронных командных модулей.

В старейших системах использовались механические модули, которые управляли потоком топлива с помощью механических деталей. Недостатком таких систем являлась их сложность и большая нагрузка на двигатель.

В настоящее время вместо механических систем управления впрыском используются электронные. Они сравнительно дешевы и обладают большей надежностью.

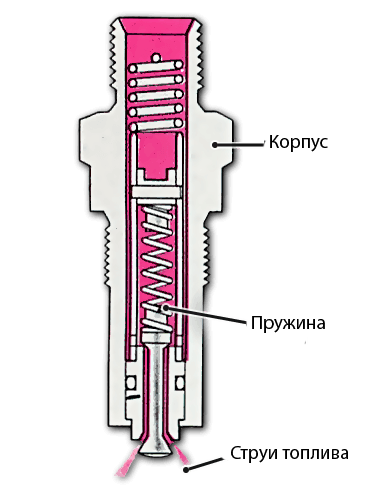

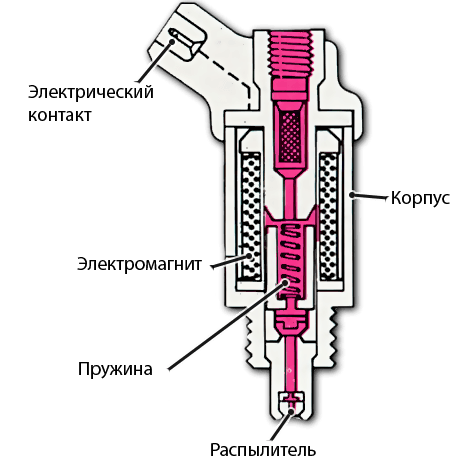

Типы форсунок

В зависимости от типа системы впрыска (механическая или электронная), форсунки могут быть двух видов.

В механических системах форсунка закрывается пружиной и открывается под давлением топлива.

Механическая форсунка

Форсунки в электронных системах закрываются с помощью пружин, подобно механическим, а открываются магнитами, встроенными в корпус. Электронный модуль управления определяет время, в течение которого форсунка остается открытой.

Электронная форсунка

Механические системы впрыска топлива

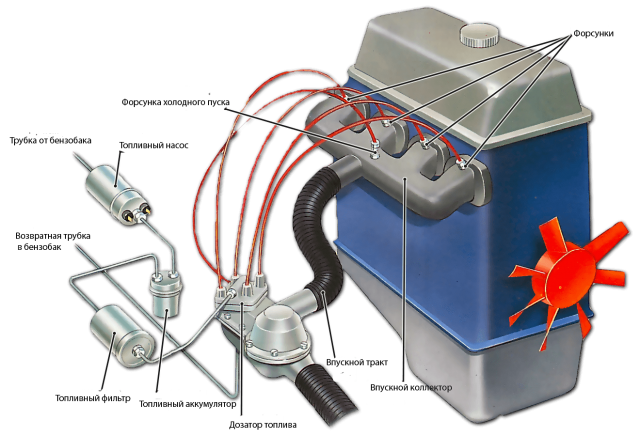

Механическая система впрыска топлива Lucas

В системе Lucas топливо, которое находится под высоким давлением, направляется из бака в аккумулятор, а затем в дозатор, посылающий порции на форсунки, подающие топливо во впускные отверстия.

Поток воздуха управляется возвратной заслонкой, которая открывается при нажатии педали газа. При увеличении потока дозатор автоматически увеличивает порцию топлива, подаваемого на форсунки, чтобы соотношение топлива и воздуха оставалось неизменным.

При холодном запуске двигателя регулятор состава смеси или (в более поздних моделях) микропроцессор включает форсунку холодного пуска, которая подает дополнительную порцию топлива, увеличивая концентрацию смеси. Как только двигатель разогреется до нужной температуры, термореле автоматически выключает форсунку холодного пуска.

Многие производители использовали механические системы подачи топлива в высококачественных спорткарах и седанах 1960-1970-х гг. В частности, при производстве британских автомобилей (например, Triumph TR6 и 2500) использовалась система прерывистого впрыска Lucas.

Топливный насос с электрическим приводом, расположенный рядом с баком, нагнетает топливо под давлением 7 атм. в аккумулятор, который представляет собой емкость для краткосрочного хранения топлива и поддерживает давление на нужном уровне. Кроме того, аккумулятор сглаживает толчки, производимые насосом.

Из аккумулятора сквозь фильтр с бумажными элементами топливо поступает в устройство для замера расхода топлива, также известное как дозатор. Дозатор работает от распределительного вала и, в соответствии со своим названием, отмеряет порции топлива для цилиндров.

Каждая порция ограничивается возвратной заслонкой, которая расположена в системе впуска воздуха. Движение заслонки зависит от силы потока воздуха — чем они сильнее, тем больше топлива нужно цилиндрам. При поднятии заслонки меняется положение челночного клапана в дозаторе, и объем порций увеличивается.

Покинув дозатор, топливо отправляется в форсунки, а затем распыляется во впускное отверстие, расположенное в головке блока цилиндров. Каждая форсунка обладает пружинным клапаном, который удерживается в закрытом положении за счет давления пружины. Клапан открывается только при распылении топлива.

При холодном запуске нельзя отделить часть воздушного потока, чтобы увеличить концентрацию смеси, как в случае с карбюратором, Поэтому положение челночного клапана, расположенного в дозатор, регулируется с помощью устройства ручного управления, расположенного на панели и напоминающего рукоятку подсоса. В более поздних моделях устройство ручного управления было заменено микропроцессором. В результате запускается дополнительная форсунка, расположенная в коллекторе, распыляющая добавочную порцию топлива и увеличивающая концентрацию смеси.

Электронные системы впрыска

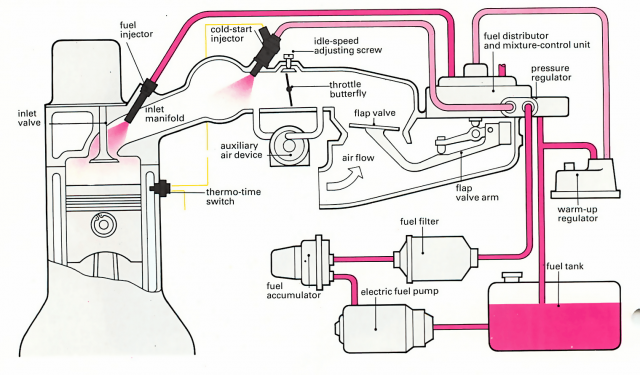

Электронная система впрыска Bosch

Электронная система полностью управляется микропроцессорными устройствами, которые отвечают за температуру двигателя, состояние дросселя, а также определяют скорость движения, высчитывая частоту впрыскивания и необходимое соотношение воздуха и топлива в смеси.

Основное отличие электронной системы подачи топлива от механической заключается в том, что электронная управляется сложными микропроцессорными устройствами (фактически — мини-компьютерами).

Микропроцессоры получают информацию от датчиков, установленных в двигателе. Датчики измеряют давление воздуха в системе впуска, температуру самого двигателя и его скорость, а также определяют положение педали газа. Все это позволяет точнее вычислять расходы топлива, в то время как механическая система полагается лишь на замеры мощности потока воздуха.

Микропроцессоры обрабатывают полученные данные в соответствии с алгоритмами, заложенными в них производителем, а затем отмеряют необходимое количество топлива, подавая сигнал клапанам (в частности, клапанам форсунок, впрыскивающих топливо во впускное отверстие). Все это происходит за доли секунды, т.е. устройство практически мгновенно отвечает на изменения в температуре, давлении или положении педали газа.

Помимо усовершенствованного контроля подачи топлива электронные системы работают под меньшим давлением (около 2 атм.), т.е. производят меньше шума, чем механические.

Типичным примером электронной системы является Bosch LJetronic, используемая в современных европейских автомобилях. В этой системе топливо извлекается из бака с помощью электрического насоса и подается по трубам к форсункам. Система извлекает из бака больше топлива, чем требуется, и возвращает излишки по кольцевому контуру с помощью регулятора давления, который поддерживает постоянное давление в трубах.

Клапаны форсунок удерживаются в закрытом положении с помощью пружин и при получении сигнала от устройства контроля открываются за счет соленоидов (электромагнитов). Количество впрыскиваемого топлива зависит от того, насколько долго магнит удерживает пружину форсунки.

Управление двигателем

Некоторые комбинированные системы, известные как системы управления двигателем, могут обрабатывать больше информации, чем электронные системы подачи топлива.

Одной из таких систем является Bosch Motronic, которая высчитывает процент кислорода в выхлопных газах. При отклонении от нормы система может отрегулировать зажигание и частоту подачи топлива, чтобы наладить работу двигателя.

В результате соотношение производительности и потребления топлива будет оптимальным, а уровень загрязнения окружающей среды существенно снизится.

Двигательный отсек для впрыска топлива

В подкапотном пространстве автомобиля с системой впрыска топлива содержится много трубок. На картинках изображен моторный отсек Audi 100 с многочисленными переплетенными трубками, которые расположены поверх впускного коллектора и ведут к форсункам. Этот автомобиль обладает двигателем с пятью цилиндрами, поэтому форсунок пять.

Принцип работы инжекторного двигателя

Инжекторные двигатели пришли на смену карбюраторным ДВС, так как являются более экономичными и в меньшей степени загрязняют окружающую среду. Карбюратор не может обеспечивать настолько точное дозирование горючей смеси и момент впрыска топливной смеси, так как это делает электронный инжектор.

Инжекторные двигатели пришли на смену карбюраторным ДВС, так как являются более экономичными и в меньшей степени загрязняют окружающую среду. Карбюратор не может обеспечивать настолько точное дозирование горючей смеси и момент впрыска топливной смеси, так как это делает электронный инжектор.

Принцип работы инжекторного двигателя состоит в следующем. В современных инжекторных двигателях у каждого цилиндра есть своя форсунка. Все форсунки соединены в одну систему трубопроводом – так называемой топливной рампой. Топливо в систему подается при помощи электрического топливного насоса, который создает избыточное давление внутри системы.

Количество топлива, которое впрыскивается в цилиндр, момент открытия форсунки – все это определяет электронная система, которая учитывает одновременно множество факторов. И на основе анализа поступающих данных, она корректирует работу форсунки.

Система, которая анализирует ситуацию, называется контроллер. Контроллер связан с датчиками, которые дают информацию о разных параметрах, которые важны для режима работы двигателя.

На разных моделях автомобилей количество датчиков может изменяться, однако, основные датчики установлены на всех инжекторных двигателях и считывают информацию о:

• частоте вращения и положении коленвала;

• массовом расходе воздуха, ДВС;

• температуре жидкости охлаждения;

• положении дроссельной заслонки;

• детонации в двигателе;

• напряжении в бортовой электросети;

• скорости автомобиля.

Для того чтобы двигатель работал в оптимальном режиме система должна обеспечить правильный момент подачи топлива в цилиндры, правильное количество топлива. Система должна составить оптимальную пропорцию бензина и воздуха, доставить эту смесь в цилиндры и вовремя подать искру. Но перед этим система определяет момент, когда искра должна появиться в цилиндрах. Многие действия выполняются исполнительными механизмами, но некоторые выполняют датчики-контролеры.

Как только контроллер получает определенную информацию, он начинает управлять следующими системами:

• подача топлива (бензонасос и форсунки);

• система зажигания;

• система регулировки холостого хода;

• система улавливания бензиновых паров;

• вентилятор системы охлаждения;

• системой диагностики.

Принцип работы инжекторного двигателя состоит в том, что инжекторная система способна мгновенно корректировать параметры подачи топлива в зависимости от режимов работы мотора. Именно этим обеспечивается экономичность ДВС. Значительно упрощается запуск двигателя в любых погодных условиях и температурах воздуха.

Система не требует ручной регулировки параметров впрыска топлива, что исключает ошибку при регулировках. Точная регулировка состава топливной смеси обеспечивает почти полное сгорание топлива, что делает инжекторные двигатели, более «чистыми» с экологической точки зрения.

Однако у ДВС с инжектором есть и недостатки:

• двигатели с инжектором более дорогостоящие;

• многие элементы системы не ремонтируются, а подлежат замене;

• двигатели с инжекторами более чувствительны к некачественному топливу;

• стоимость ремонта значительно выше, чем у карбюраторных двигателей.

Промывка инжектора: очистка форсунок бензиновой системы впрыска специальными средствами Liqui Moly

Зачем нужна промывка инжектора?

Двигатели современных автомобилей очень чувствительны к качеству топлива, которое, к большому сожалению, в нашей стране до сих пор оставляет желать лучшего. Именно с качеством горючего связаны частые обращения в сервис автомобилистов с проблемами топливной системы. Рассмотрим, почему это происходит – при работе двигателя даже на качественном топливе система впрыска постепенно загрязняется, это обусловлено присутствием тяжелых фракций в составе бензина.

Обычные жалобы автовладельцев после применения низкокачественного топлива, это: «плохо заводиться», «машина не тянет», «повышенный расход». Низкосортное топливо загрязняет систему подачи топлива в камеру сгорания значительно быстрее. Связано это с тем,что такое топливо сгорая оставляет после себя на разогретых деталях топливной аппаратуры много отложений, содержащие смолы и углерод. Эти продукты окисления и неполного сгорания загрязняют форсунки и клапаны, затрудняют правильную дозировку топлива и нормальную циркуляцию воздуха, поэтому требуется промывка, для которой необходимо применять специальный очиститель.

После остановки двигателя процесс загрязнения наиболее интенсивен – охлаждающего воздействия от потока бензина на форсунки уже нет, а вот нагрев корпуса от горячего двигателя еще продолжается. В этот момент легкие фракции испаряются, а тяжелые фракции засоряют форсунки, накапливаясь в виде лаковых и смолистых отложений. Даже небольшое отложение 4-7 мкм может уменьшить пропускную способность калиброванного канала на 20-30%! Нарушая тем самым качество распыла топлива в камере сгорания. Некачественный распыл топлива, влечет за собой неполное сгорание топливовоздушной смеси, падает тяга мотора, увеличивается расход, а самое главное ситуация с состоянием форсунок только усугубляется.

- Затруднение при пуске двигателя;

- нестабильная работа на холостых оборотах;

- заметное увеличение расхода топлива, без смены режима эксплуатации;

- снижение мощности двигателя и ухудшение динамики езды;

- появление детонации;

- дымность выхлопа;

- хлопки в глушителе.

Для того чтобы помочь автовладельцу избежать дорогостоящего ремонта и потери времени в очереди в СТО, компания Liqui Moly предлагает богатейший набор специальных продуктов для промывки инжектора.

Очистка инжектора, может быть выполнена самостоятельно и быстро. Средство для очистки Liqui Moly достаточно добавить в бензобак вместе с бензином, это можно сделать и при заправке автомобиля. После чего можно эксплуатировать автомобиль в привычном режиме. В процессе очистки, компоненты присадки мягко и безопасно растворят загрязнения внутри форсунки и работа топливной аппаратуры, полностью восстановится. Компоненты присадки, абсолютно безопасны и начинают работать, только при рабочей температуре двигателя, поэтому они не оказывают влияния на содержимое бензобака, не поднимают грязь. После проведения процедуры очистки топливной системы автомобиля, уменьшается расход топлива, восстанавливаются мощностные характеристики, двигатель заводиться без проблем. Своевременная процедура очистки, позволяет автовладельцу, значительно сэкономить средства и время.

Форсунка электрическая. Принцип работы. Неисправности

Форсунка (инжектор) — конструктивный элемент системы впрыска, назначение которого заключается в дозированной подаче топлива, подводимого к ней под высоким давлением, его распылении в камере сгорания (впускном коллекторе) и образовании топливно-воздушной смеси.

Принцип работы форсунки

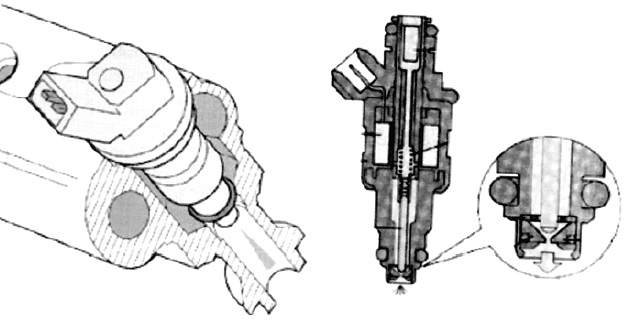

Рис. Пример конструкции форсунок систем распределённого (а) и центрального (моно) впрыска (б): 1 — топливный фильтр, 2 — уплотни тельные кольца, 3 — запирающий элемент, 4 — седло, 5 — пружина, 6 — обмотка, 7 — корпус, 8 — электрический разъём

Устройство электрической форсунки может быть разным(примеры конструкций приведены на рисунке), но принцип работы одинаков для всех типов форсунок.

Форсунка представляет собой определённой формы ёмкость с топливом. С одной стороны топливо под давлением поступает из топливной магистрали через фильтровочную сетку, а с другой стороны в распылённом состоянии попадает в рабочую область ДВИГАТЕЛЯ, если подано напряжения на солсноццальный клапан форсунки.

- MOНO впрыск — форсунка одна (обычно рядный двигатель до 4-х цилиндров)

- ДУБЛЬ MOНO впрыск — две форсунки, работающие на две половины, обычно 6-ти цилиндрового, V-образного двигателя

- РАСПРЕДЕЛЁННЫЙ впрыск — по одной форсунке на цилиндр, рабочая часть расположена во впускном коллекторе

- ПРЯМОЙ впрыск — по одной форсунке на цилиндр, рабочая часть расположена внутри цилиндра

- ПУСКОВАЯ — одна на двигатель, рабочая часть расположена во впускном коллекторе

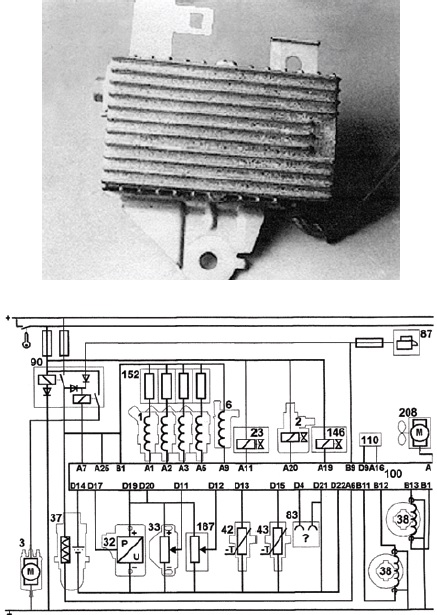

Форсунки бывают НИЗКООМНЫЕ (от 1 до 7 Ом) и ВЫСОКООМНЫЕ (от 14 до 17 Ом). Низкоомные форсунки управляются пониженным напряжением или в цепях управления имеются добавочные сопротивления (5-8 Ом). Фрагмент схемы с добавочными сопротивлениями (152) приведен на рисунке.

Рис. Фрагмент схемы системы управления и фото блока сопротивлений.

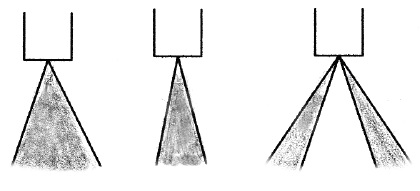

Рис. Форма факела распылённого топлива различна.

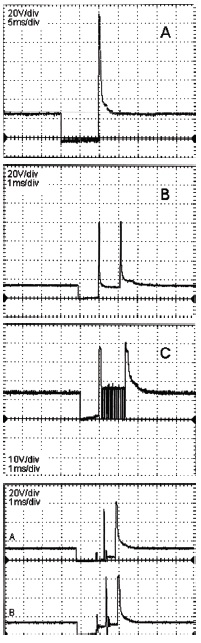

Осциллограмма, отображающая форму импульса на форсунке, с системой впрыска от порта (PFI) и системы последовательного впрыска (SFI), которые используют привод выключаемого транзистора насыщения, изображена рядом и отмечена буквой А. Соленоиды форсунок включаются блоком управления двигателем. Напряжение резко падает, когда клапан открыт, а затем, при выключении напряжения, резко возрастает (из-за индуктивности соленоида). Ширина импульса изменяется в зависимости от нагрузки двигателя.

Осциллограмма, отображающая форму импульса на форсунке системы моновпрыска (TBI). Такие системы для включения и выключения форсунок используют формирователи пиковых токов и токов синхронизации. Клапаны соленоидов форсунок включаются при наличии высокого тока питания, подаваемого от блока управления двигателем.

После срабатывания, ток уменьшается и поддерживает клапан в открытом состоянии. Наблюдается резкое падение напряжения при первом открытии клапана, а затем резкое увеличение напряжения, когда формирователь тока создаст меньший ток синхронизации, чем высокий ток включения. Когда соленоид отключается(после периода синхронизации) создаётся амплитуда напряжения, обусловлештя индуктивностью катушки соленоида (схема В).

Некоторые формирователи пиковых токов и токов синхронизации производят быстрые переключения напряжения во время периода синхронизации из-за низкого сопротивления обмотки соленоида форсунки (схема С).

Рис. Форсунка распределённого впрыска топлива.

Примером может служить осциллограмма форсунки автомобиля ФОРД «Сиерра» 1,6i, EEC 4 приведённая ниже.

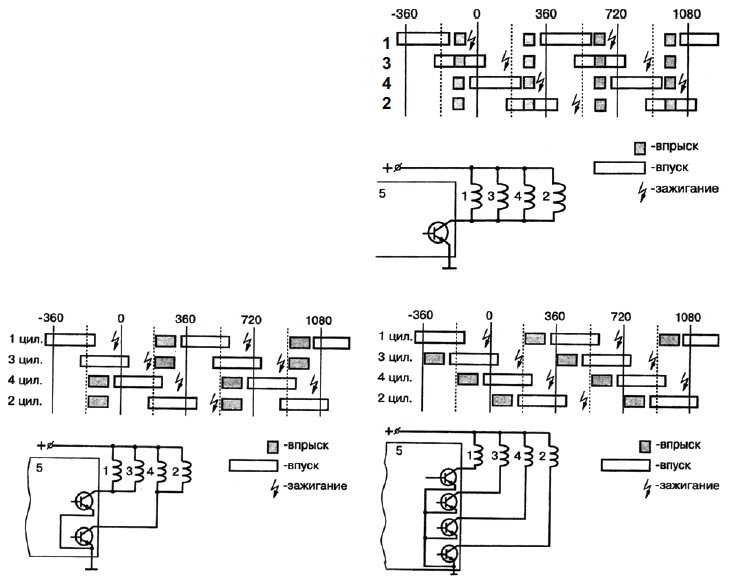

Ниже приведены схемы подключения форсунок при одновременном, групповом и фазированном впрыске топлива.

При одновременном и групповом методе все форсунки, соединённые параллельно впрыскивают топливо одновременно, причём за один оборот коленвала впрыскивается половина полной порции топлива.

Такой метод соединения форсунок использовался на ам выпуска 80 х — начала 90 х годов.

Современные системы управления двигателями используют последовательный или фазированный впрыск топлива. Такой метод управления позволяет увязывать момент впрыска с моментом открытия впускного клапана в конкретном цилиндре, изменять количество подаваемого топлива в цилиндр.

Рис. Схемы подключения форсунок при одновременном, групповом и фазированном впрыске топлива

На схемах использованы следующие обозначения: 1,2,3,4 — форсунки, 5 — ЭБУ двигателем.

Форсунки систем прямого впрыска топлива отличаются от форсунок, применяемых на системах впрыска топлива во впускной коллектор. Распылитель форсунки расположен непосредственно в камере сгорания и испытывает большие температурные нагрузки и нагрузки высокого давления. Форсунка прямого впрыска длиннее, т.к. необходимо пройти толщину головки блока. Давление топлива значительно выше, чем в обычных системах впрыска и факел распыла имеет свои особенности для каждого двигателя. Эти особенности систем прямого впрыска можно отнести к бензиновым и дизельным двигателям. На рисунке показана форсунка и её осциллограмма двигателя HDI СИТРОЕН. Сопротивление обмотки соленоида форсунки 0,3 — 1 Ом.

Рис. Форсунка системы прямого впрыска HDI и осциллограмма, снятая на режиме XX.

Расположение

ПУСКОВАЯ форсунка обычно расположена во впускном коллекторе таким образом, чтобы её широкий факел распылённого топлива (до 90 градусов) попадал в район впускных клапанов всех цилиндров.

Форсунка МОНО впрыска расположена на месте обычного карбюратора и топливо впрыскивается в общий объём впускного коллектора.

Форсунки РАСПРЕДЕЛЕННОГО впрыска расположены на впускном коллекторе в районе впускных клапанов каждого цилиндра. Если впускных клапана два, то факел распылённого топлива состоит из двух частей, каждая из которых направлена под один из клапанов.

Форсунки ПРЯМОГО впрыска расположены в головке блока. Распылитель расположен в цилиндре и имеет узкую щель, формирующую факел, направленный под углом к днищу поршня.

Одно из принципиальных отличий систем прямого впрыска топлива в том, что в зависимости от режима работы двигателя давление топлива регулируется в пределах 80-130 атм. Система управления контролирует как момент впрыска, происходящий во время такта всасывания, так и порцию топлива, изменяя давление в трубопроводе и длительность открытия форсунки.

Неисправности форсунки

Сопротивление обмотки форсунки должно соответствовать справочным данным. Обычно форсунки на входе имеют мелкую сетку, которая может забиться мелкими частичками примесей или ржавчины из бака и топливных магистралей.

Если впускная сетка не задержала примеси, то проходя через запирающий элемент и седло форсунки, эти части получают дополнительный износ из-за абразивных свойств посторонних частиц. Постепенно форма факела меняется или вообще пропадает и форсунка льёт топливо обычной струйкой, что не способствует правильной работе двигателя.

На распылителе форсунки постепенно скапливаются смоляные отложения. Иногда отложения образовываются в результате использования на двигателе газовой установки.

Методика проверки

Проверку топливной части форсунки необходимо начинать с подключения к автономной установке, которая может создать на входе в форсунку рабочее давление. При этом из форсунки не должно капать или литься топливо. При кратковременном подключении форсунки к питанию 12 в (высокоомные форсунки 14-17 Ом, низкоомные — от 2 до 7 Ом через добавочное сопротивление 10-15 Ом) должны раздаваться звонкие щелчки запирающего клапана, втягиваемого магнитным полем соленоида. Если форсунка «не щелкает», то, вероятно, всё внутри забито ржавчиной. Такая форсунка отправляется «в последний путь». Если первичные проверки дают положительный результат, проверяем форму факела и степень распыла топлива, а также производительность форсунки в единицу времени — это обычно 80 — 90 мл. за 30 сек (50 — 60 мл. для малообьёмных двигателей).

Ремонт форсунки

Как временную меру, можно рекомендовать промывку форсунки в промывочной установке. Продувку сжатым воздухом в открытом состоянии с обеих сторон, но обычно всё заканчивается заменой форсунок на новые.