Устройство для измерения давления в цилиндре двигателя внутреннего сгорания

Устройство для измерения давления в цилиндре двигателя внутреннего сгорания

Полезная модель относится к области измерительной техники и может быть использована для измерения импульсов давления в цилиндре работающего двигателя внутреннего сгорания. Устройство содержит сообщающийся с камерой сгорания цилиндра двигателя пьезоэлектрический датчик давления и подключенный к нему блок регистрации. Блок регистрации выполнен в виде согласующего усилителя и последовательно подключенных к его выходу пикового детектора отрицательных импульсов и инвертирующего усилителя. Инвертирующий усилитель подключен к первому входу сумматора, выход которого подключен к блоку обработки информации и индикации. Выход согласующего усилителя дополнительно подключен ко второму входу сумматора. Это позволяет обеспечить возможность учета всех составляющих амплитудных значений измеряемого давления и повысить точность его измерения. 1 н.п. ф-лы, 5 ил.

Полезная модель относится к области измерительной техники и может быть использована для измерения импульсов давления в цилиндре работающего двигателя внутреннего сгорания.

Для оптимизации работы двигателя внутреннего сгорания целесообразно иметь информацию о процессах, происходящих в камере сгорания топлива. В настоящее время наиболее информативным параметром, по которому можно оценивать работу двигателя внутреннего сгорания, является переменное давление. В последние годы создается достаточно много способов и устройств, позволяющих определять эффективность работы двигателя внутреннего сгорания по измерительной информации об изменении давления в одной или нескольких камерах сгорания топлива.

Известно устройство (DE 102006008062, F02D 41/00, 2007-05-10), для управления работой двигателя внутреннего сгорания, один из блоков которого осуществляет определение давления в камере сгорания работающего двигателя.

Известное устройство содержит датчики давления, установленные на цилиндрах двигателя внутреннего сгорания и сообщающиеся с их камерами сгорания. Датчики давления одновременно с датчиком угловой скорости вращения коленчатого вала подключены к блоку усиления и обработки сигналов, связанного с запоминающим устройством для хранения информации и при необходимости выдачи ее в блок усиления и обработки сигналов.

Известное устройство работает следующим образом.

Получаемая информация о временном угловом положении коленчатого вала относительно временных процессов, происходящих в камерах сгорания цилиндров двигателя, сравнивается с хранимыми в памяти устройства «эталонными» соотношениями. При отклонении реальных соотношений от «эталонных», например, из-за изменения геометрии топливных инжекторов, корректор вырабатывает сигнал, который через блок усиления и обработки сигналов информирует внешние устройства регулировки системы зажигания об изменении режима работы.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что с его помощью может измеряться не величина, а временное положение максимального значения давления в камере сгорания относительно угла поворота коленчатого вала для регулировки системы зажигания в двигателе внутреннего сгорания.

Известно также устройство, осуществляющее способ измерения давления в камере сгорания в зависимости от положения коленчатого вала (DE 19749814, F02B 75/02, F02D 35/02, G01L 23/32, 2009-01-22), которое может быть использовано для измерения давления как такового в цилиндре работающего двигателя внутреннего сгорания.

Известное устройство содержит, по крайней мере, один датчик давления, сообщающийся с полостью камеры сгорания цилиндра исследуемого двигателя внутреннего сгорания, датчик положения коленчатого вала, связанный с датчиками, блок управления, в состав которого входит микропроцессорный блок с аналого-цифровым преобразователем.

Известное устройство работает следующим образом.

На блок управления поступают сигналы от датчиков давления, датчика положения коленчатого вала, а также дополнительная информация, например, о температуре и нагрузке двигателя. В блоке управления сохраняется «эталонная» кривая давления в камере сгорания, отображающая «эталонные» зависимости давления в камере сгорания от угла поворота коленчатого вала. «Эталонные» зависимости предварительно определяются расчетным путем, исходя из конкретных параметров исследуемого двигателя внутреннего сгорания. Измеренные зависимости давления в камере сгорания от угла поворота коленчатого вала сравниваются с хранимыми в памяти устройства «эталонными» зависимостями. При отклонении реальных зависимостей от «эталонных» блок управления вырабатывает управляющие сигналы, которые поступают на регулировку режима работы двигателя, например, для регулировки момента зажигания в зависимости от положения коленчатого вала.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что с его помощью может измеряться не величина, а временное положение максимального значения давления в камере сгорания относительно положения коленчатого вала для регулировки режима работы двигателя внутреннего сгорания.

По совокупности существенных признаков наиболее близким заявляемому является устройство для измерения и оценки амплитудных значений пульсирующего сигнала напряжения и определения эффективности работы двигателя внутреннего сгорания — измерения текущего значения вырабатываемой мощности и ее регулирования в соответствии с величиной потребляемой (ЕР 0021340, G01R 19/04, 1984-04-04). Известное устройство может быть использовано для измерения импульсного давления в цилиндре работающего двигателя внутреннего сгорания (см. описание патента, абз. [0003]).

Известное устройство содержит пьезоэлектрический датчик давления, сообщающийся с камерой сгорания цилиндра исследуемого двигателя внутреннего сгорания, и подключенный к нему блок регистрации, содержащий последовательно включенные согласующий усилитель, разделительный конденсатор, вычислительное устройство и индикатор. К выходу конденсатора подключены также ограничительный диод и ключевая схема на базе полевого транзистора, сигнальный вход которого через схему срабатывания, построенной на базе триггера Шмидта и мультивибратора, подключен к выходу вычислительного устройства.

Известное устройство работает следующим образом.

Сигнал с выхода датчика давления усиливается, проходит через разделительный конденсатор и поступает в вычислительное устройство, затем в индикатор блока регистрации для обработки и дальнейшей индикации. Если величина давления в камере сгорания цилиндра выше нулевого значения, то сигнал без ограничений поступает в вычислительное устройство. Если же величина давления в камере сгорания ниже нулевого значения (разрежение), то срабатывает ограничительный диод и отрицательная часть сигнала не поступает на вход вычислительного устройства. Для снижения дрейфа измерительной схемы применяется ключевая схема на базе полевого транзистора, работа которого управляется вычислительным устройством. При поступлении сигнала о наличии дрейфа сигнальный выход конденсатора замыкается с корпусом («землей»), а на вход вычислительного устройства поступает нулевой сигнал. Триггер Шмидта и мультивибратор служат для получения более крутого импульса для срабатывания ключевой схемы. Полученная информация анализируется и используется для определения эффективности работы двигателя внутреннего сгорания.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится отсутствие в измеренной величине давления отрицательной составляющей амплитудного значения импульсного давления в цилиндре работающего двигателя, которая «срезается» и не используется для выработки информации об эффективности работы двигателя.

Задачей, на решение которой направлено заявляемая полезная модель, является повышение точности измерения давления в цилиндре работающего двигателя внутреннего сгорания.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении возможности учета всех составляющих амплитудных значений переменного давления.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом устройстве для измерения давления в цилиндре двигателя внутреннего сгорания, содержащем сообщающийся с камерой сгорания цилиндра пьезоэлектрический датчик давления и подключенный к нему блок регистрации, включающий согласующий усилитель, в отличие от известного устройства, блок регистрации заявляемого устройства выполнен в виде согласующего усилителя и последовательно подключенных к его выходу пикового детектора отрицательных импульсов и инвертирующего усилителя, подключенного к первому входу сумматора (вход «а»), выход которого подключен к блоку обработки информации и индикации, при этом выход согласующего усилителя дополнительно подключен ко второму входу сумматора (вход «b»).

На фиг.1 изображена блок-схема заявляемого устройства, на фиг.2 — эпюра преобразованых электрических сигналов на выходе согласующего усилителя, на фиг.3 — эпюра преобразованых электрических сигналов на выходе пикового детектора отрицательных импульсов, на фиг.4 — эпюра преобразованых электрических сигналов на выходе инвертирующего усилителя, на фиг.5 — эпюра преобразованых электрических сигналов на выходе сумматора.

Заявляемое устройство (фиг.1) содержит пьезоэлектрический датчик давления 1, сообщающийся с полостью цилиндра (камерой сгорания) двигателя внутреннего сгорания (на фиг.1 не показано) и подключенный к датчику 1 блок регистрации 2. Блок регистрации 2 содержит последовательно включенные согласующий усилитель 3, пиковый детектор отрицательных импульсов 4, инвертирующий усилитель 5, подключенный к нему первым входом (вход «а») сумматор 6 и блок обработки информации и индикации 7. Выход согласующего усилителя 3 дополнительно подключен ко второму входу (вход «b») сумматора 6.

Заявляемое устройство работает следующим образом. Переменный сигнал с выхода датчика давления 1 подается в блок регистрации 2, усиливается с помощью согласующего усилителя 3 (фиг.2) и поступает на вход пикового детектора отрицательных импульсов 4, который выделяет отрицательные импульсы переменного сигнала и преобразует отрицательные импульсы в постоянный отрицательный сигнал, значение которого равно амплитуде отрицательных импульсов (фиг.3). С помощью инвертирующего усилителя 5 отрицательный постоянный сигнал преобразуется в положительный (фиг.4) и поступает на первый вход «а» сумматора 6. На второй вход «b» сумматора 6 поступает переменный сигнал с выхода согласующего усилителя 3. После суммирования двух сигналов с выхода сумматора 6 (фиг.5) на вход блока обработки информации и индикации 7 поступает положительный сигнал, пропорциональный измеренному переменному давлению, максимальное значение которого равно сумме положительной и модуля отрицательной частей исходного сигнала с выхода согласующего усилителя 3. С помощью блока обработки информации и индикации 7 осуществляется измерение, обработка и отображение различных параметров сигнала, учитывающего все составляющие амплитудных значений импульсного сигнала датчика давления в камере сгорания цилиндра работающего двигателя.

Таким образом, видно, что приведенные выше сведения подтверждают возможность осуществления заявляемой полезной модели, достижения указанного технического результата и решения поставленной задачи.

Устройство для измерения давления в цилиндре двигателя внутреннего сгорания, содержащее сообщающийся с камерой сгорания цилиндра пьезоэлектрический датчик давления и подключенный к нему блок регистрации, включающий согласующий усилитель, отличающееся тем, что блок регистрации выполнен в виде согласующего усилителя и последовательно подключенных к его выходу пикового детектора отрицательных импульсов и инвертирующего усилителя, подключенного к первому входу сумматора, выход которого подключен к блоку обработки информации и индикации, при этом выход согласующего усилителя дополнительно подключен ко второму входу сумматора.

Датчики давления в цилиндре двигателя

Система диагностики двигателей внутреннего сгорания

Компоненты и их Установка

Система Диагностики Двигателей Внутреннего Сгорания изготовляется в переносном и стационарном варианте. Главное отличие между ними – способ установки датчика давления газа в цилиндре двигателя. Стационарная система имеет встроенные датчики для постоянного измерения давления. Переносные датчики оснащены специальными адаптерами для быстрой установки на цилиндры двигателя.

На рисунке ниже показаны компоненты стационарной системы: измерительный блок, кабеля, датчики оборотов, вибрации и давления газов с переходниками для постоянной установки на цилиндрах двигателя.. В зависимости от условий эксплуатации кабеля имеют защитные рукава. Длины кабелей выбираются для конкретной силовой установки.

Наиболее ответственной частью системы мониторинга является датчик давления газа с коннектором. Именно они обеспечивают постоянное измерение давления в каждом цилиндре на каждом обороте.

Обычно датчик располагается между крышкой цилиндра и индикаторным краном. Конструкция коннектора зависит от типа индикаторного клапана. В эксплуатации клапан закрыт и может быть использован для продувки мембраны датчика от нагара.

Датчики давления газа доказали свою стабильность и надёжность. Они находятся в эксплуатации в течении нескольких лет и условиях экстремальных температур и не нуждаются в замене и калибровке.

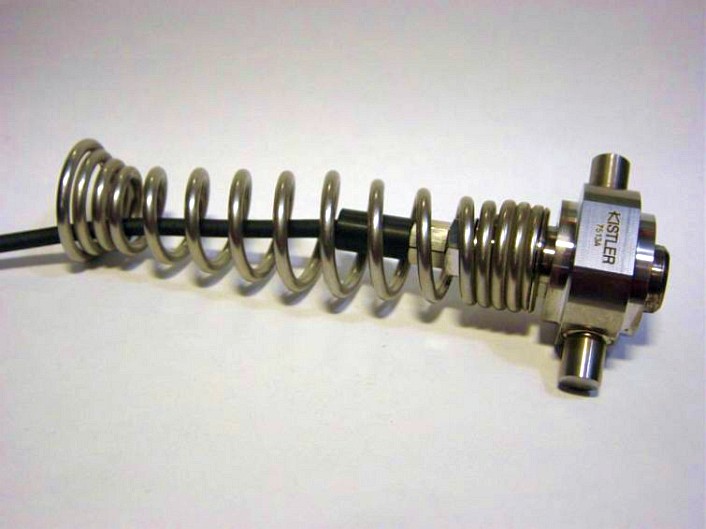

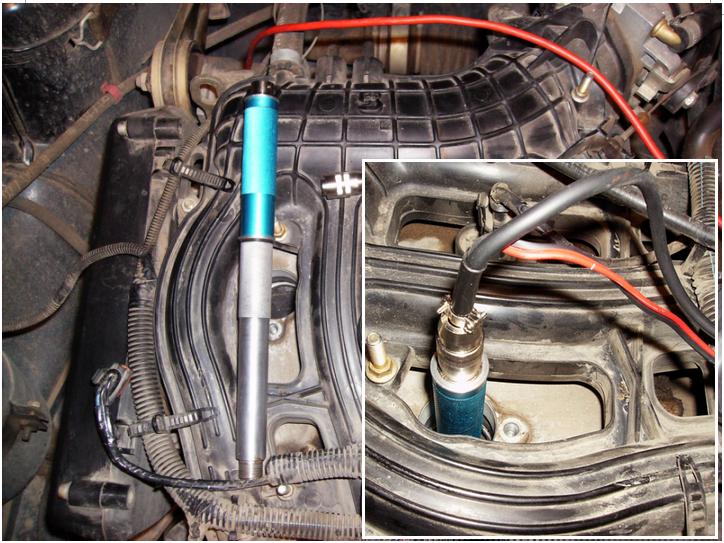

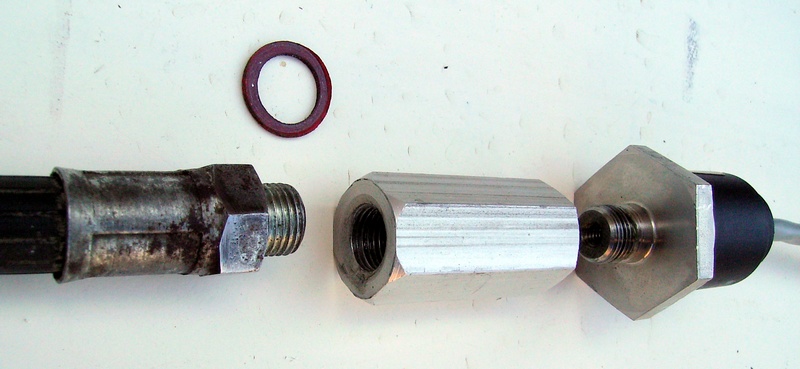

На рисунке показан газовый датчик для переносной системы. Он также используется в стационарном варианте для периодической проверки вспомогательных двигателей и подтверждения диагнозов, полученных на основании измерений встроенными датчиками главного двигателя.

Универсальный переходник подходит для большинства дизелей. Установка датчика проста и обычно не требует применения инструментов.

На следующем рисунке измерительный блок стационарной системы, установленный в машинном отделении. Одиночный блок может поддерживать измерения одного главного двигателя и нескольких вспомогательных дизелей и механизмов.

Если силовая установка включает несколько главных двигателей – каждый из них имеет отдельный измерительный блок.

Каждый измерительный модуль имеет блок бесперебойного питания. Данные будут сниматься в условиях аварийной ситуации при полном обесточивании силовой установки. Встроенная вентиляция и фильтры обеспечивает работу при высокой температуре и влажности.

Система может быть оснащена «Черным Ящиком» для хранения результатов измерений.

Система мониторинга установлена на всех главных типах двигателей Wartsila, Sulzer, MAN-B&W.

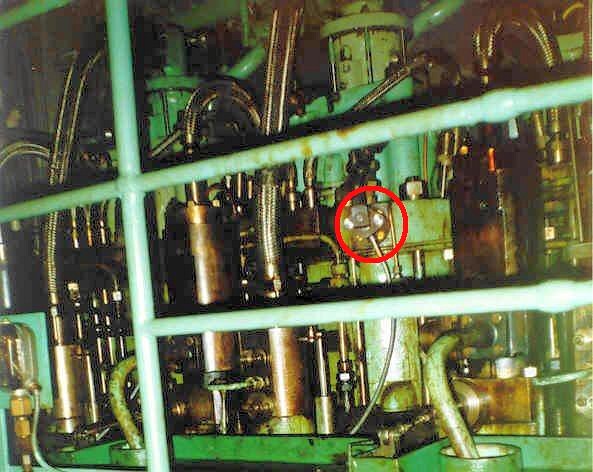

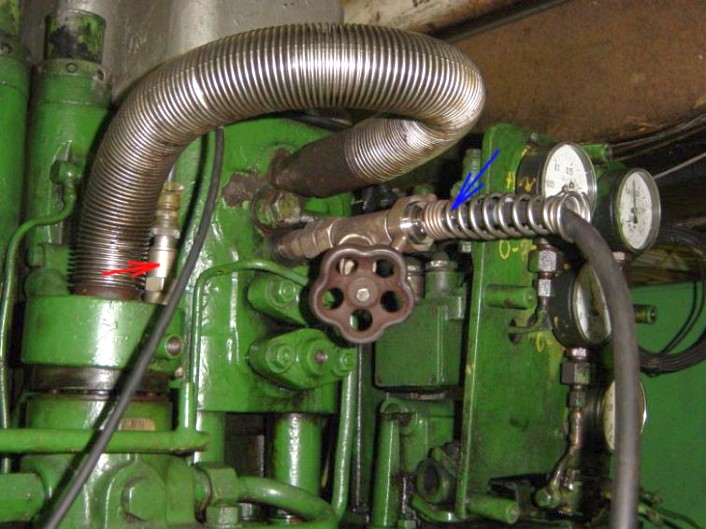

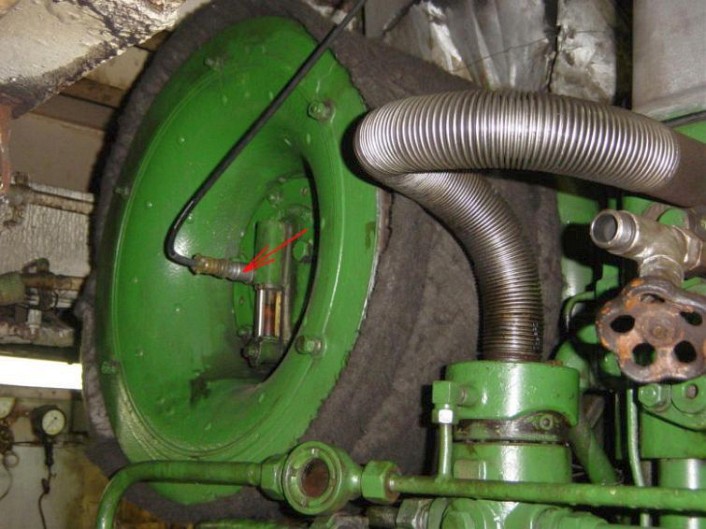

Рисунок показывает встроенный датчик давления, установленный на малооборотном двигателе MAN-B&W.

Для предотвращения повреждений во время ремонтов датчик легко демонтируется, а его кабель защищен металлическим рукавом.

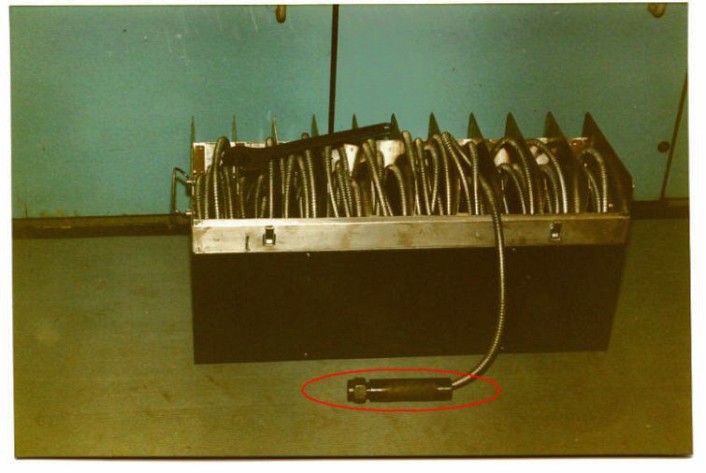

Переносная система может поддерживать одновременные измерения 16 цилиндров двигателя.

В состав системы входит переносной компьютер, получающий и обрабатывающий результаты. Расстояние от двигателя до компьютера может достигать 100 м.

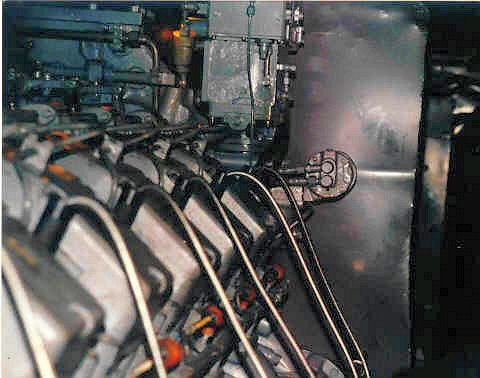

Следующаий рисунок показывает переносную систему на тепловозном двигателе.

Установка занимает несколько минут.

Сразу после установки механик получает оценку технического состояния цилиндров двигателя, рекомендации системы по их настройке и необходимым ремонтам.

Переносная система может использоваться бригадами технического обслуживания. Рисунок показывает переносную систему при проверке двигателей пассажирского судна.

Благодаря измерению всех цилиндров на одном обороте переносная система дает точные рекомендации по распределению мощности цилиндров.

Вся измеренные данные доступны для последующего анализа.

На следующем рисунке вспомогательный двигатель с переносным датчиком давления (отмечен синей стрелкой) и датчиком вибрации (отмечен красной стрелкой).

Датчик вибрации установлен на топливном насосе для определения момента подачи топлива.

На этом рисунке датчик вибрации установлен на компрессоре турбонагнетателя. Крепёж производится при помощи магнитной основы. Место установки датчика должно быть постоянно для сравнения текущих измерений с последующими результатами.

На экране представляется амплитуда вибрации на каждой частоте (спектр). Если амплитуда или частота превышает установленный предел, система выдает предупреждение.

Датчики давления в цилиндре двигателя

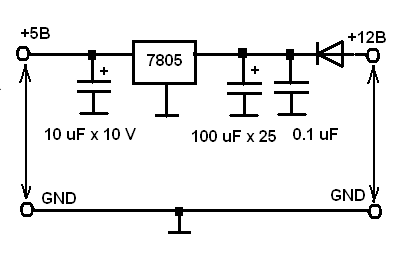

В сотрудничестве с нашими консультантами разработан и производится датчик давления. Корпус датчика и предлагаемые в комплекте переходники, изготовлены из алюминиевого сплава и имеют «накатку» для исключения скольжения пальцев. Измерительный элемент производства фирмы Моторола, отличающейся высоким качеством выпускаемых измерительных элементов, помещен внизу корпуса датчика, что позволяет максимально точно отслеживать давление и разрежение в цилиндре двигателя непосредственно при его работе. Питание на датчик берется от 12 вольт бортовой сети автомобиля, датчик универсален т.е. его можно использовать с любым специализированным осциллографом.

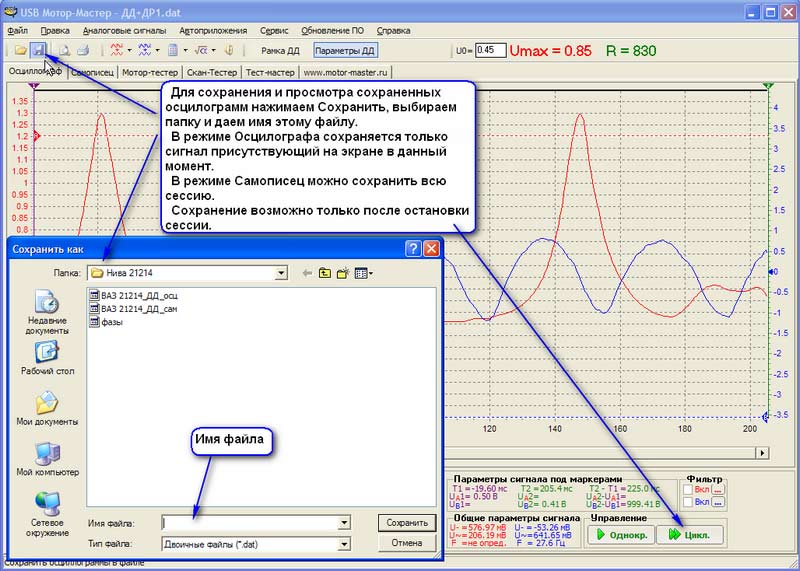

Тестирование датчика показало его хорошую чувствительность и качество сигнала. В виде примера приводятся фотографии и скриншоты тестирования на автомобиле ВАЗ-21124. Датчик соединен с длинным переходником и установлен на место свечи первого цилиндра.

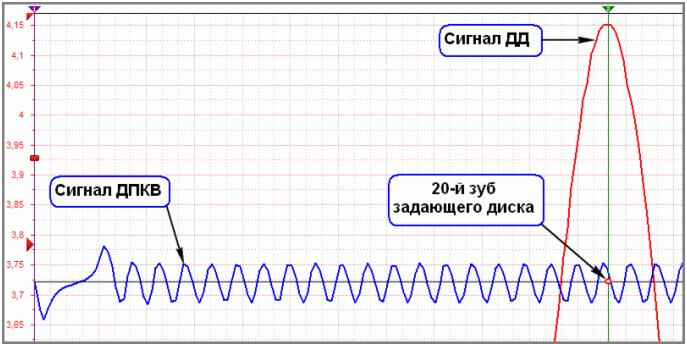

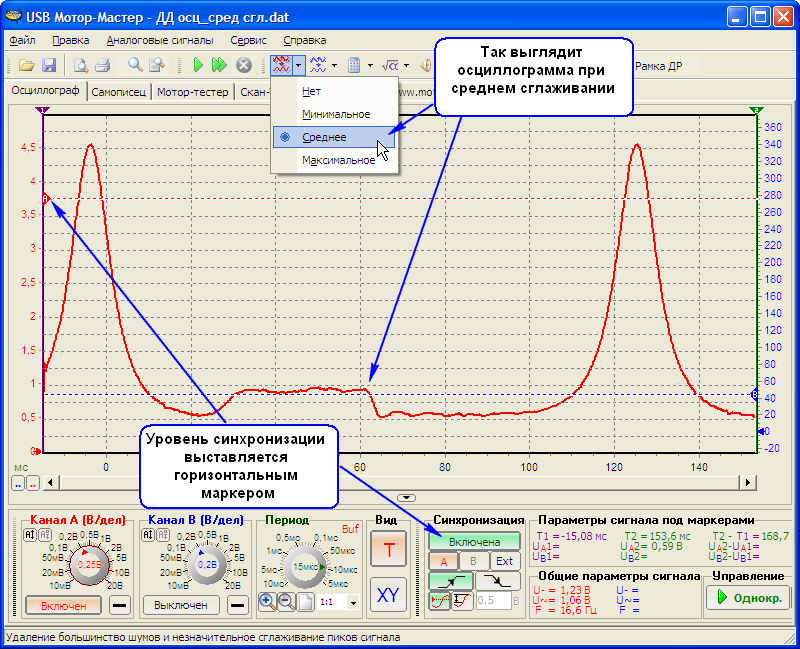

Каждый цифровой датчик имеет свой «ноль» это некоторое напряжение, имеющееся на выходе в состоянии покоя. В данном случае напряжение покоя составляет 0,85 вольта, его принимаем за «ноль» и учитываем в расчетах. Далее проводим тест на наличие расхождения по времени сигналов ДПКВ и датчика давления.

В диагностической практике вполне достаточно совпадения ВМТ по этим двум датчикам.

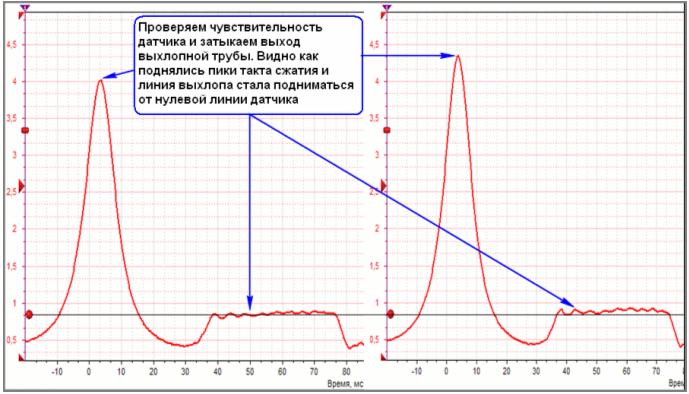

Как видим, расхождений практически нет. Следующий тест на чувствительность – куском ветоши прикрываем выходную трубку глушителя и видим как осциллограмма поползла вверх. В реальных условиях, при спекшемся или рассыпавшемся катализаторе расхождения будут еще более заметны.

Естественно, каждый датчик имеет диапазон допустимых нагрузок и температур, которые необходимо соблюдать при эксплуатации. А также ограниченный срок службы, который уменьшается при несоблюдении условий эксплуатации. Датчик тестировался со значительными нагрузками по давлению, температуре и нахождению в агрессивной среде. Практические результаты этих испытаний, позволяют сделать вывод о хорошей надежности изделия при соблюдении следующих условий: 1. Время работы двигателя на холостом ходу, с установленным датчиком давления не должно превышать 3-х минут. 2. Температура нагрева датчика не должна превышать 80 гр.

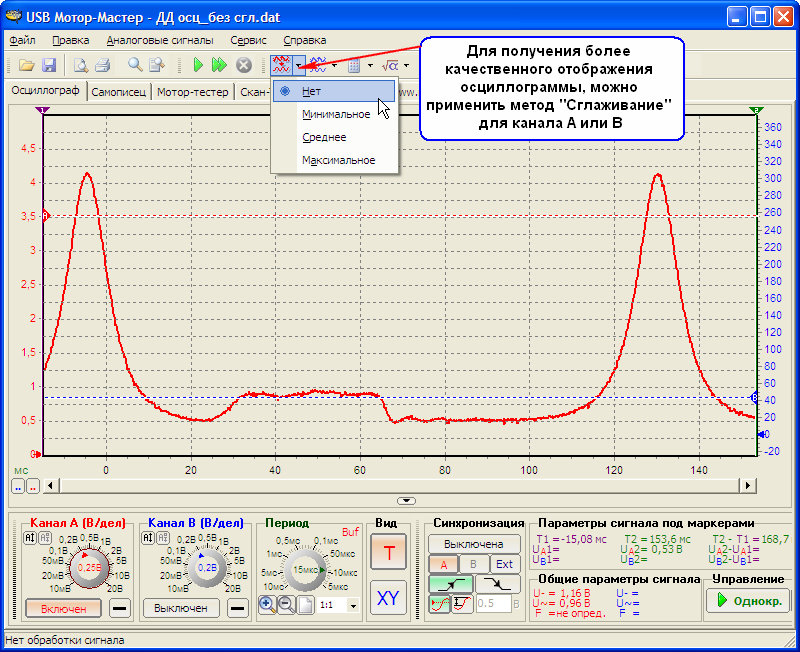

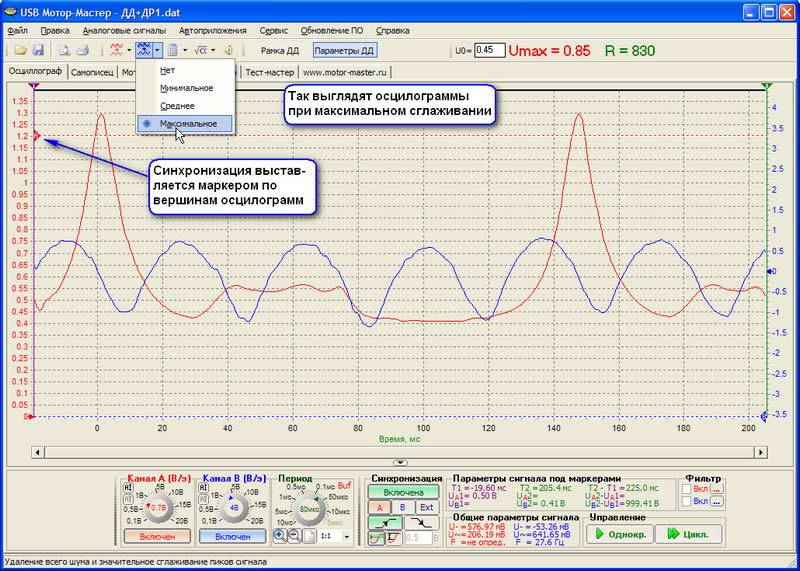

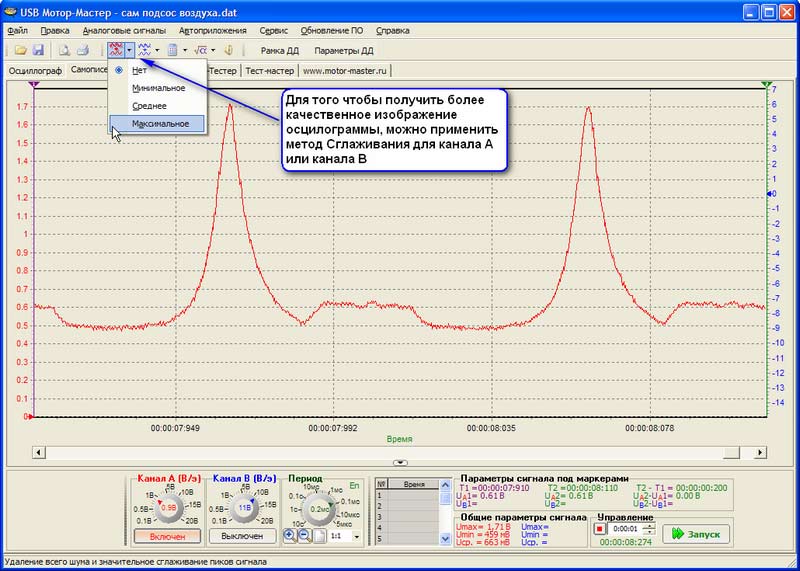

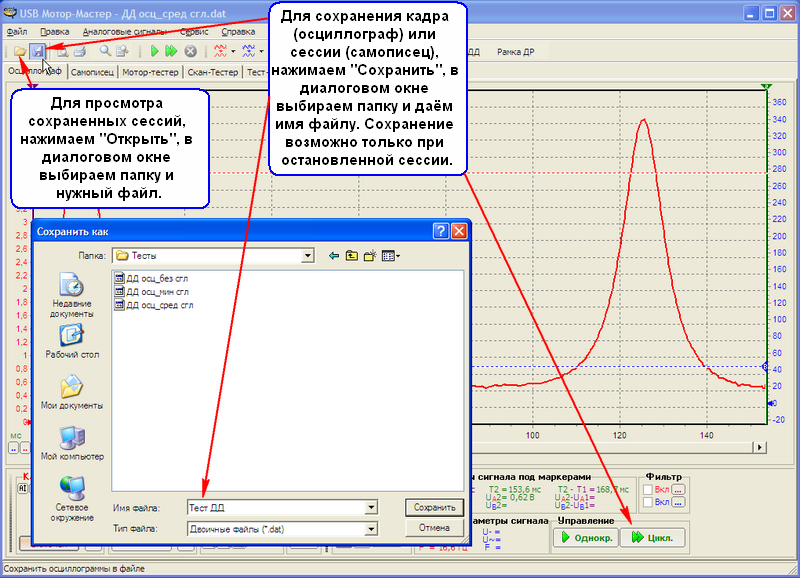

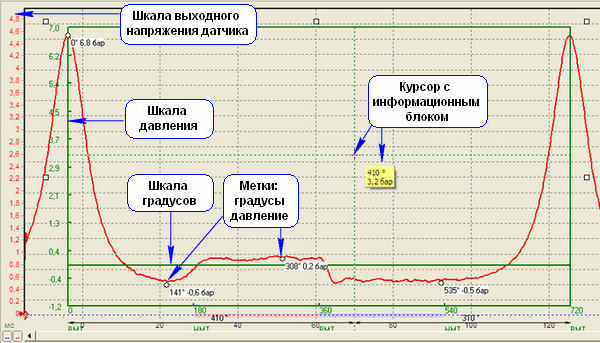

Для получения осциллограммы можно воспользоваться режимами осциллограф или самописец. Стоит обратить внимание, что USB осциллограф в низковольтовом диапазоне может выдавать зашумлённый сигнал, поэтому для получения качественных изображений можно применить кнопки математического сглаживания сигналов (см. ниже на скриншотах).

При запуске приложения в режиме Мотор-Мастер на панели инструментов появляется панель диагностики по датчику давления.

Кнопка Рамка ДД открывает рамку датчика давления. Эта рамка служит для преобразования значений напряжения на осциллограмме в значения давления (в барах).

Рамка может перемещаться и изменять свои размеры с помощью мыши.

Перемещая указатель мыши внутри рамки можно наблюдать значение параметров в данной точке.

Диапазон горизонтальной оси жестко зафиксирован от 0 до 720 градусов.

Диапазон вертикальной оси может изменять свои значения, для этого необходимо щелкнуть мышью по максимальному или минимальному значению вертикальной шкалы.

Двойной щелчок мыши внутри области рамки позволяет отметить на диаграмме точку с отображением параметров сигнала в данной точке. Двойной щелчок мыши по имеющейся точке удалит ее.

Кнопка Параметры ДД открывает панель параметров датчика давления.

Параметр Umax определяется как значение максимального напряжения на датчике давления за вычетом напряжения смещения U0, которое можно задавать вручную.

Параметр R отображает обороты двигателя (для 4х цилиндровых двигателей) и определяется по принципу “один импульс на два оборота”, то есть с использованием формулы R = 120/T, где T — разница между импульсами на датчике давления (в секундах).

В этом случае выявлен разрушенный катализатор, забивший своими остатками выхлопную трубу. Если в фазе выпуска наблюдается рост среднего давления в выпускном коллекторе выше 0.86 атм, то это означает забитый глушитель. Например, разрушенный катализатор. При этом возможно смещение всего графика давления вверх. Обычно, при не забитом глушителе, давление в выпускном коллекторе около 0,2 атм.

При забитой выхлопной системе противодавление выпуску будет повышаться от такта к такту, этим и можно отличить данную неисправность от подсоса воздуха на впуске, там график давления стабилен.

Назначение.

Датчик давления предназначен для получения осциллограммы, отражающей изменение давления в цилиндре бензинового двигателя, по характерным точкам и участкам которой определяется ряд параметров:

— взаимное положение коленчатого и распределительных валов,

— состояние уплотнений цилиндро-поршневой группы,

— по градусной шкале определяются некоторые фазы работы ГРМ,

— пропускная способность выхлопной системы,

— соответствие взаимного положения задающего диска и датчика положения коленчатого вала.

Диапазон измеряемого абсолютного давления датчиком, позволяет измерять разрежение

до 0,85 Bar и давление до 7 Bar относительно нулевого значения атмосферного давления. Такой диапазон позволяет получить достоверный график давления в цилиндре бензинового двигателя, прогретого до рабочей температуры и работающего на оборотах холостого хода с отключенной системой зажигания в диагностируемом цилиндре.

Комплекс технических характеристик и особенности конструкции датчика обеспечивают стабильность диапазона измеряемого датчиком абсолютного давления и высокую точность измерений даже под воздействием разогретых до высокой температуры вследствие быстрого сжатия газов.

Характеристики.

Максимальное рабочее давление кПа: 700

Максимальное допустимое давление кПа: 2800

Диапазон выходного напряжения мВ: 4500

Температурная компенсация: есть

Порядок работы.

Для проведения диагностики состояния механики двигателя по графику давления в цилиндре, необходимо:

— установить датчик давления, вкрутив его в свечное отверстие диагностируемого цилиндра

(при необходимости использовать удлинитель),

— высоковольтный провод диагностируемого цилиндра нагрузить искровым разрядником для исключения выхода из строя элементов системы зажигания,

— подать питание на датчик, подключив кабель питания к соответствующим клеммам АКБ автомобиля,

— подключить сигнальный кабель к входу осциллографа,

— двигатель должен быть предварительно прогрет до рабочей температуры и работать на оборотах холостого хода без нагрузки.

В таком режиме работы двигателя, на такте впуска топливовоздушной смеси, значение разрежения в цилиндре достигает 0,65…0,75 Bar и превышает среднее значение разрежения во впускном коллекторе.

На акте выпуска топливовоздушной смеси, значение давления в цилиндре практически не превышает атмосферного. Повышение давления в цилиндре на такте выпуска может быть вызвано малым проходным сечением выпускных каналов отработавших газов, причиной чего может быть малый ход открытия выпускного клапана, «забит» катализатор, глушитель или выхлопная труба.

Диапазон давлений датчика составляет -0,85…+7 Bar, что перекрывает диапазон давлений в диагностируемом цилиндре бензинового двигателя, прогретого до рабочей температуры и работающего на оборотах холостого хода без нагрузки. Комплекс технических характеристик и особенности конструкции датчика обеспечивают стабильность диапазона измеряемого датчиком абсолютного давления и высокую точность измерений даже под воздействием разогретых до высокой температуры вследствие быстрого сжатия газов.

1. Установка датчика, на прогретый до рабочей температуры двигатель, производится не менее чем через 10 минут после его остановки, для исключения взрыва топливной смеси в цилиндре от раскаленных частей камеры сгорания или свечи зажигания (калильное зажигание), что неизбежно приведет к повреждению датчика.

2. Время работы двигателя на холостом ходу, с установленным датчиком давления не должно превышать 3-х минут.

3. Температура нагрева корпуса датчика не должна превышать 80 гр.

В полный комплект поставки датчика давления входят:

1. Датчик давления

2. Удлинитель датчика

3. Шнур питания от АКБ и соединения с осциллографом

Система управления дизельных двигателей EA288

Система управления дизельных двигателей объемом 2,0 и 1,6 литра

Семейство двигателей EA288, основано на концепции модульной платформы дизельных двигателей. В рамках этой модульной платформы для дизельных двигателей (MDB) двигатели EA288 подверглись дальнейшему усовершенствованию, с использованием новых и/или модифицированных деталей и узлов, чтобы обеспечить его соответствие требованиям экологического класса Евро 6.

Общая схема системы

Система управления впускного и выпускного трактов

Будущие более строгие требования по нейтрализации ОГ делают необходимым расширение возможностей управления процессами во впускном и выпускном трактах двигателя. В дизельных двигателях семейства EA288 частью системы управления двигателя является система управления впускного и выпускного трактов. Система управления впускного и выпускного трактов базируется на цифровой модели, позволяющей рассчитывать состояния во впускном/выпускном тракте во всех режимах работы двигателя.

Система определяет все значения давления, температуры, массового расхода на впуске, в тракте наддувочного воздуха и в системе выпуска ОГ двигателя. Эти значения используются затем для регулирования давления наддува, наполнения цилиндров и степени рециркуляции ОГ. Применение цифровой модели позволяет сложной системе управления впускного и выпускного трактов двигателя с большим количеством исполнительных механизмов обходиться ограниченным набором датчиков.

Условные обозначения

1 Датчик температуры воздуха на впуске G42

2 Интеркулер

3 Датчик температуры наддувочного воздуха после интеркулера G811

4 Датчик Холла G40

5 Датчик температуры ОГ 3 G495

6 Окислительный нейтрализатор

7 Лямбда-зонд G39

8 Датчик температуры ОГ 1 G235

9 Турбина с переменной геометрией

10 Датчик температуры ОГ 2 G448

11 Электромагнитный клапан ограничения давления наддува N75

12 Датчик положения направляющего аппарата турбонагнетателя G581

13 Радиатор системы рециркуляции ОГ

14 Cажевый фильтр

15 Датчик разности давлений G505

16 Датчик температуры ОГ 4 G648

17 Лямбда-зонд после нейтрализатора G130

18 Блок заслонки ОГ J883

19 Датчик 1 давления ОГ G450

20 Исполнительный электродвигатель 2 системы рециркуляции ОГ V339

21 Насосная секция турбонагнетателя

22 Расходомер воздуха G70

23 Клапан 1 регулятора фаз газораспределения N205

24 Исполнительный электродвигатель системы рециркуляции ОГ V338

25 Блок дроссельной заслонки J338

26 Датчик давления наддува G31

Двухконтурная система рециркуляции ОГ

Двигатель EA288 Евро 6 оснащается системой рециркуляции ОГ с контурами высокого и низкого давления.

Контур рециркуляции ОГ высокого давления

Контур рециркуляции ОГ низкого давления

Рециркуляция ОГ высокого давления

При рециркуляции ОГ высокого давления рециркулируемые ОГ подаются без охлаждения от выпускного коллектора через канал в ГБЦ и исполнительный электродвигатель рециркуляции ОГ V338 в распределительный канал во впускном коллекторе. Рециркуляция ОГ высокого давления происходит только в фазе прогрева двигателя после холодного пуска. Она повышает температуру впускаемого воздуха и улучшает процесс сгорания.

Благодаря этому увеличивается температура ОГ, в результате чего окислительный нейтрализатор и накопительный нейтрализатор NOx быстрее прогреваются до своей рабочей температуры. Если это необходимо, в ходе работы двигателя на низких оборотах при небольшой нагрузке ОГ могут подмешиваться через контур рециркуляции высокого давления. Это предотвращает охлаждение компонентов нейтрализации ОГ при прогретом до рабочей температуры двигателе.

Принцип действия

Условные обозначения

1 Блок дроссельной заслонки J338

2 Исполнительный электродвигатель системы рециркуляции ОГ V338

3 Турбонагнетатель

4 Сажевый фильтр

Клапан рециркуляции ОГ 1 GX5

В состав клапана рециркуляции ОГ 1 GX5 входят исполнительный электродвигатель системы рециркуляции ОГ V338 и потенциометр системы рециркуляции ОГ G212.

Исполнительный электродвигатель системы рециркуляции ОГ V338

Исполнительный электродвигатель системы рециркуляции ОГ V338 управляется ШИМ-сигналом от блока управления двигателя и воздействует через механизм привода на подъёмный клапан.

Изменением положения подъёмного клапана регулируется поток рециркулируемых ОГ в контуре рециркуляции ОГ высокого давления. Блок управления двигателя регистрирует фактическое положение подъёмного клапана с помощью установленного в исполнительном электродвигателе потенциометра.

Исполнительный электродвигатель системы рециркуляции ОГ V338 закреплён винтами на впускном коллекторе. Для защиты от высоких температур он включён в контур системы охлаждения двигателя.

Последствия при выходе из строя

При выходе исполнительного электродвигателя системы рециркуляции ОГ V338 из строя рециркуляция ОГ высокого давления не выполняется.

Потенциометр системы рециркуляции ОГ G212

Использование сигнала

Потенциометр системы рециркуляции ОГ G212 встроен в клапан рециркуляции ОГ 1 GX5.

Посредством сигнала потенциометра определяется положение исполнительного электродвигателя системы рециркуляции ОГ V338 и тем самым подъёмного клапана. Эту информацию блок управления двигателя использует при расчёте и регулировании количества ОГ, рециркулируемых через контур высокого давления.

Последствия отсутствия сигнала

При отсутствии сигнала потенциометра рециркуляции ОГ G212 рециркуляция ОГ высокого давления деактивируется.

Распределительный канал контура рециркуляции ОГ высокого давления во впускном коллекторе

Во впускном коллекторе предусмотрен распределительный канал для рециркулируемых ОГ контура высокого давления. Выходные отверстия этого канала имеют разный диаметр для различных цилиндров для как можно более равномерного распределения рециркулируемых ОГ по всем цилиндрам.

Контур рециркуляции ОГ низкого давления

Рециркуляция ОГ низкого давления служит для уменьшения образования оксидов азота при сгорании топлива. Система перенята от двигателя EA288 Евро 5 и активна практически во всех режимах работы двигателя. При рециркуляции ОГ низкого давления отработавшие газы забираются после сажевого фильтра, расположенного около двигателя, проходят через радиатор системы рециркуляции и заслонку рециркуляции ОГ, управляемую исполнительным электродвигателем 2 системы рециркуляции ОГ V339, и далее направляются во впускной тракт непосредственно перед турбонагнетателем.

Преимущества по сравнению с системой рециркуляции ОГ высокого давления:

• ОГ имеют меньшую температуру и не содержат сажевых частиц.

• Через турбинную секцию турбонагнетателя проходит весь поток ОГ целиком. В результате улучшается реакция турбонагнетателя. Становится возможным обеспечение высоких давлений наддува прежде всего в режимах частичной нагрузки.

• Радиатор системы рециркуляции ОГ не загрязняется сажей, так как для рециркуляции отводятся ОГ, прошедшие через сажевый фильтр.

Принцип действия

Условные обозначения

1 Блок дроссельной заслонки J338

2 Турбонагнетатель

3 Сажевый фильтр

4 Блок заслонки ОГ J883

5 Радиатор системы рециркуляции ОГ

6 Исполнительный электродвигатель 2 системы рециркуляции ОГ V339

Управление рециркуляцией ОГ

Регулирование интенсивности рециркуляции ОГ в зависимости от режима работы двигателя в системе рециркуляции ОГ низкого давления производится блоком заслонки ОГ и исполнительным электродвигателем системы рециркуляции ОГ.

Необходимая степень открытия или закрытия регулирующих заслонок рассчитывается на основе цифровой модели в системе управления впускного и выпускного трактов по заданным значениям наполнения цилиндров, давления наддува и степени рециркуляции ОГ параметрического поля.

Модуль рециркуляции ОГ

Модуль рециркуляции ОГ контура рециркуляции ОГ низкого давления состоит из радиатора системы рециркуляции ОГ и исполнительного электродвигателя 2 системы рециркуляции ОГ V339. Модуль расположен между сажевым фильтром и турбонагнетателем. За счёт близкого расположения к двигателю и компактной конструкции потери скорости потока в тракте рециркуляции ОГ невелики.

Радиатор системы рециркуляции ОГ

Все рециркулируемые ОГ проходят через радиатор системы рециркуляции ОГ. Более низкая температура ОГ позволяет подмешивать к всасываемому в цилиндры воздуху большее количество ОГ. Кроме того, при такой схеме компоненты в тракте наддувочного воздуха защищены от слишком горячих ОГ.

Фильтрующий элемент

В корпусе сажевого фильтра между сажевым фильтром и радиатором системы рециркуляции ОГ расположен фильтрующий элемент из волокон нержавеющей стали. Фильтрующий элемент препятствует попаданию остаточных загрязняющих частиц из выпускного тракта в турбонагнетатель.

Исполнительный электродвигатель 2 системы рециркуляции ОГ V339

Исполнительный электродвигатель 2 системы рециркуляции ОГ V339 управляется ШИМ-сигналом от БУ двигателя и изменяет положение дроссельной заслонки рециркуляции ОГ. Положением этой дроссельной заслонки в сочетании с положением заслонки ОГ в блоке заслонки ОГ регулируется разность давлений между выпускным и впускным трактами.

Разница давлений определяет интенсивность рециркуляции ОГ. Интенсивность рециркуляции ОГ тем выше, чем больше разница давлений. Поскольку при работе двигателя с высокими нагрузками разница давлений может быть очень велика, в таких режимах интенсивность рециркуляции ОГ ограничивается заслонкой рециркуляции ОГ, приводимой исполнительным электродвигателем.

Заслонка ОГ остаётся при этом полностью открытой.

Последствия при выходе из строя

При выходе исполнительного электродвигателя 2 системы рециркуляции ОГ V339 из строя дроссельная заслонка рециркуляции ОГ закрывается пружиной. Рециркуляция ОГ больше не происходит.

Потенциометр 2 системы рециркуляции ОГ G466

Использование сигнала

Потенциометр 2 системы рециркуляции ОГ G466 установлен в исполнительном электродвигателе 2 системы рециркуляции ОГ V339.

По сигналу этого потенциометра определяется положение исполнительного электродвигателя 2 системы рециркуляции ОГ V339. Эту информацию блок управления двигателя использует при расчёте и регулировании количества рециркулируемых ОГ.

Последствия при выходе из строя

При отсутствии сигнала потенциометра 2 системы рециркуляции ОГ G466 рециркуляция ОГ не производится. Исполнительный электродвигатель 2 системы рециркуляции ОГ V339 больше не приводится в действие блоком управления двигателя, заслонка рециркуляции ОГ закрывается под воздействием пружины.

Блок заслонки ОГ J883

Блок заслонки ОГ J883 состоит из дроссельной заслонки и её электропривода. Блок установлен в системе выпуска ОГ за сажевым фильтром (в направлении потока ОГ). С помощью блока заслонки ОГ J883 можно дросселировать поток ОГ и тем самым регулировать интенсивность рециркуляции ОГ. Для этого блок управления двигателя подаёт в блок заслонки ОГ ШИМ-сигнал.

Принцип действия

Благодаря разнице давлений перед насосной секцией турбонагнетателя и за сажевым фильтром, в контуре рециркуляции ОГ низкого давления в широком параметрическом поле величина падения давления достаточна, чтобы обеспечить требуемую степень рециркуляции ОГ. В режимах, когда разница давлений оказывается недостаточной, необходимый перепад давлений достигается посредством активации заслонки системы выпуска ОГ. Заслонка ОГ при этом дросселирует весь поток ОГ, выходящих из сажевого фильтра. В результате давление ОГ перед заслонкой становится примерно на 10 мбар выше, чем после заслонки.

Благодаря этому избыточному давлению, увеличивается падение давления после модуля рециркуляции ОГ перед насосной секцией турбонагнетателя. За счёт этого возможность достаточно интенсивной рециркуляции ОГ обеспечивается во всём параметрическом поле.

Последствия при выходе из строя

При выходе блока заслонки ОГ J883 из строя заслонка ОГ перемещается пружиной в положение «открыто». В этом случае рециркуляция ОГ не производится.

Накопительный нейтрализатор оксидов азота

Модуль нейтрализации ОГ

Для соблюдения требований экологического класса Евро 6 в части предельных значений содержания оксидов азота двигатель EA288 Евро 6 оснащается накопительным нейтрализатором NOx. Для выделения оксидов азота из отработавших газов окислительный нейтрализатор, помимо платины, палладия и родия, имеет также покрытие из оксида бария и одновременно является накопительным каталитическим нейтрализатором NOx. В блоке управления двигателя заложена цифровая модель, на основании которой учитываются накапливаемые оксиды азота и выполняется регенерация накопительного нейтрализатора NOx.

В качестве входных параметров в цифровой модели используются данные от датчиков температуры ОГ и лямбда-зондов. Сажевый фильтр выполняет также функцию нейтрализатора для сероводорода, образующегося при удалении серы из накопительного нейтрализатора NOx. Для этого в сажевом фильтре имеется покрытие из оксида металла

Принцип действия

Накопление оксидов азота

В накопительном нейтрализаторе NOx имеется покрытие из оксида бария, в котором улавливаются и временно накапливаются содержащиеся в ОГ оксиды азота. Это происходит преимущественно при работе двигателя на бедной смеси (лямбда > 1) при температурах ОГ в диапазоне 220–450 °C.

Поскольку оксид бария может накапливать только диоксид азота (NO2), оксиды азота сначала окисляются на платиновом покрытии до диоксида азота и только после этого вступают в реакцию с оксидом бария с образованием нитрата бария.

Удаление оксидов азота (регенерация)

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.