Устройство и принцип работы турбокомпрессора

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) – механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

- Конструкция и принцип работы турбины

- Особенности эксплуатации турбин

- Виды и срок службы турбокомпрессоров

Конструкция и принцип работы турбины

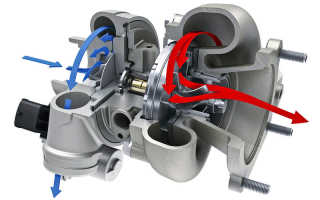

Классический турбокомпрессор состоит из следующих элементов:

- Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

- Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

- Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

- Вал турбины (ось) – соединяет турбинное и компрессорное колеса.

- Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

- Перепускной клапан – предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

- Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

- Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

- Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

- Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях.

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект “турбоямы”. Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

- Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

- Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.

К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.

В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

Турбо. Немного расчётов.

Привет народ! Настала пора рассказать о турбине для Галанта 9 и на этом форуме. Многие спрашивают, кто то видел фото, кто то воочию, на прошивке кто был много общались. Проект идёт с мая месяца. Спросите, что с суперчарджером? Ответ прост, проект закрыт. Причина, шумность работы, и самое главное — сам чарджер является слабым звеном в проекте. Для доводки нет ни средств, ни времени. Поэтому и решено было переключиться на турбину заводского производства. Моя задача собрать всё воедино. Проект идёт при непосредственном участии MadFox и меня соответственно. Продукт будет представлен под брендом MFS. Итак начнём…

Начну по порядку. Многие тюнеры в мире ставят турбины на свои авто. Потом меряют мощность, удивляются полученым результатам, часто разочаровываются. Причина в том, что сначала мотор считают, и лишь потом строят. Есть несколько нехитрых правил, которым надо следовать.

1) Что имеем. (мощность момент и др. начальные характеристики)

2)Что хотим. ( То что хотим получить)

3)Расчёт (воздух, топливо, и др.)

4)Выбор компонентов (турбонагнетатель, детали комплекта, клапаны и др.)

5)Сборка (непосредственно сборка компонентов)

6)Регулировка (собственно отлаживание всего механизма)

Вот и будем исходить из этих правил…

1) Начальные параметры. Итак, что мы имеем? Код двигателя: 4G69

Объем: 2,4 л (2378 см3)

диаметр цилиндра: 87 мм

Ход поршня: 100 мм

Мощность: 158 л.с. (117 кВт) при 5750 оборотах в минуту. 213 Н · м при 4000 оборотах в минуту.

Степень сжатия: 9,5

MFI впрыск топлива,

. 4 клапана на цилиндр

. Клапаны без гидро-компенсаторов

. Автоматическая коробка передач F4A4B

Для начала из этих параметров достаточно.

2) желаемый результат.

О, этот пункт всегда вызывает много споров. голоса людей, сотни лошадиных сил. Но не все люди понимают, что они могут их использовать. Вы можете создать любой двигатель. И 400, и 500, и 1000 л.с., и т.д.

Однако, любое увеличение влечет за собой значительные расходы. Прежде всего это касается самого двигателя. Необходимость укреплять поршни, шатуны, коробку передач, трансмиссию и т.д. Общий объем строительства возрастает до бесконечности. Таким образом, мы должны спуститься с небес на землю и подсчитать, что вы можете сделать.

Сразу с начала проекта решили, что максимально используем стоковые части. То есть без усиления цилиндро поршневой группы и форсунок. По своему опыту и опыту американских и австралийских тюнеров, смело считаем 100 л.с. с литра объёма. Возвратимся к п.1 объём 2378 см3. Таким образом не более 238 — 240 л.с.

Отправлено 23 Сентябрь 2012 — 08:37

Однако, если целью проекта является оставить все части стоковые, то есть еще один вариант. Это производительность форсунок. Есть формулы для расчета производительности. Они учитывают количество цилиндров, давление топлива, рабочий цикл, потери топлива (BSFC). Тем не менее, я хочу предложить другой, более простой способ.

Если рабочий цикл равен 90%, в топливной рампе давление 3 бар.

мощность может быть рассчитана как:

размер форсунки : 5,25 х число цилиндров

размер форсунки 4G69 = 275

275 : 5,25 х 4 = 209,5

. Таким образом, стоковая форсунка, сможет обеспечить мощность 210 л.с.

То есть, если вы берете инжектор например, от 6G75 = 305cc. 305: 5,25 х 4 = 232 л.с.

Вы думаете, что 210 л.с. это очень мало? Поверьте, это будет очень быстрый автомобиль. Это гораздо быстрее, чем 6-цилиндровый Галант. Потому что важна не только мощность как таковая. Мы должны принять во внимание вес автомобиля и передаточное отношение кпп. Я остановился на мощности 210 л.с.

Сейчас нужно сделать расчет воздуха.

Прежде всего, необходимо рассчитать базовый поток воздуха атмосферного мотора. Это делается по формуле.

Базовый воздушный поток = V х RPM х 0,5 х E / 1000000

, где V — объем (куб.см), RPM — обороты в минуту(6000) 0.5 — 0.5 означает, что в четырехтактный двигатель воздуха в цилиндр поступает только во время одного оборота из двух. E — коэффициент наполнения (0,85) Для двигателей без систем фазорегулирования Е = 0,8. Число 1000000 служит для преобразования см3 в м3.

2378 x 6000 х 0,5 х 0,85 / 1000000 = 6,06 м3/мин

Это основной поток воздуха двигателя 4G69. Запомните это число.

Теперь нам нужно рассчитать необходимое давление. Для этого воспользуемся формулой.

Полученая мощность = начальная мощность х (давление наддува / атмосферное давление)

Сделаем уравнение.

210 = 158 х (X / 1 бар)

210 = 158 х X

X = 210/158

Х = 1.33 бар (абсолютное давление = атмосферное давление + давление наддува)

Для достижения мощности 210 л.с. на двигателе 4G69, нужно 0,33 бар давления наддува

Это немного, турбина будет очень маленькая.

Следующим шагом является расчет расхода воздуха с турбонаддувом. Это делается по формуле

Расход воздуха турбо = давление наддува х базовый расход воздуха

1,33 х 6,06 = 8.05 м3/мин

Вот мы получили расход воздуха с турбиной. Теперь правильнее преобразовать м3/мин в более правильный термин кг/мин. Как известно, плотность воздуха зависит от географического местоположения и конкретно от высоты над уровнем моря. Есть таблицы, но будем считать что находимся на уровне моря, за бортом +20 и 1м3 = 1кг. Таким образом наш расход воздуха составляет 8 кг/мин. Теперь по этому параметру можно подобрать турбину.

Отправлено 23 Сентябрь 2012 — 08:49

Мы знаем, массу воздушного потока. В спецификации турбокомпрессоров есть параметр потребления воздуха. Это выражается — кг в секунду. Вес воздуха в минуту / 60 секунд = масса в секунду

8.05 / 60 = 0,13 кг в секунду

Теперь я беру каталог и ищу нужный мне турбокомпрессор.

Тут надо сделать отступление. У нас с Лисом идёт спор о применяемой турбине. Скажу честно, он не завершён до сих пор. Суть такова, Лис говорит о применении турбины Гаррет, я за более дешовый вариант чешского CZ. Его аргументы — турбина GT 1752 от бензинового двигателя. Шарикоподшипник. Из минусов высокая цена. Мои аргументы — Турбина С13 чешского производства. Цена ровно в два раза меньше при том же качестве, но дизельная. По идее температура выхлопа бензинового мотора гораздо выше и как бы не желательно ставить дизельную турбину. Однако, человек который мне поставляет турбины и занимается этим более 10 лет, сказал, что через 5 лет и бензиновая и дизельная турбина при одинаковой температуре выхлопа пойдут в утиль одновременно. Для меня это сыграло свою роль, я купил чешский вариант.

Увеличение мощности дизеля с помощью турбонадува

В странах ЕС в последние без малого 30 лет беспрерывно совершенствуются (в сторону ужесточения) нормативы загрязняющих окружающую среду выбросов от автотранспортных средств. Вот как во времени эволюционировали эти экологические стандарты безопасности:

- Евро 0 (1988 год), ограничение содержания в выхлопе углеводородных остатков (CH), окиси углерода (CO), окисных азотных соединений (NO) и дыма (K);

- Евро 1…5 (1992 — 2015 г.) кроме снижения содержания указанных выше составляющих в десятки – сотни раз, ограничили наличие взвесей (дисперсных частиц) (PM);

- Евро 6 ввел нормирование двуокиси углерода (CO2).

Дизель в качестве привода более предпочтителен в сравнении с бензиновым из-за более экономного расходования горючего, меньшей токсичности выхлопов, возможностями по увеличению его мощи за счет принудительной подачи (наддува) воздуха повышенного давления на сгорание. Рассмотрим дизели с наддувом для машин весом до 3500 кг. Их выбросы нормируют по ГОСТу Р 41.83-2004.

Тенденции развития наддува в дизелях (выпуск по 2000 год включительно)

Разберем их на примере двигателя (объем 1,9 л) от автостроительной компании Volkswagen, который устанавливают на автомобили Golf, в связи с изменениями экологических нормативов Евро 0 — 3.

Получены графики давления воздуха pk (абсолютного) на нагнетании одноступенчатого турбокомпрессора от числа оборотов n коленвала. Их еще называют внешними скоростными характеристиками двигателя.

.jpg)

Воздушные нагнетатели – регулируемые:

- кривые (1 и 2) соответствуют агрегату с байпасным (перепускным) клапаном, создающим возможность пропуска выхлопа, миновав турбину;

- сопловой аппарат с изменяемой (регулируемой) площадью сечения (кривые 3 – 5).

Из рассмотрения этих характеристик видно:

- максимум повышения давлений находится в районе 1000 – 2000 об/мин;

- поддержание максимума абсолютного давления при 2000 – 4000 об/мин;

- при изменениях требований стандартов (Евро 0 – Евро 3) давления возросли с 1,8 до 2,5 бар, а удельная литровая мощь дизельного двигателя выросла от 34 до 57 кВт/л.

Форсирование мощности от 42 кВт/л и выше требует применения регулируемого соплового аппарата турбины для соответствия выбросов Евро 2 и 3.

В дальнейшем, при введении норм Евро 4, 5 и 6, происходила дальнейшая модернизация одноступенчатых и постепенный переход к двухступенчатым турбокомпрессорам.

Одна ступень сжатия воздушного центробежного компрессора вращается за счет энергии выхлопных газов, раскручивающих приводную турбину. Поэтому его называют турбокомпрессор (ТК). ТК встречаются регулируемые и нерегулируемые. Регулировка осуществляется воздействием на скорость (с помощью специальных конструктивных решений):

- выхлопных газов на входе в турбину;

- массы воздуха на нагнетании из компрессора.

Наибольшее распространение получили такие нагнетатели автомобильных дизелей:

- WGT (с перепускным клапаном сброса выхлопа в атмосферу минуя турбинное колесо);

- ТК с регулируемым сопловым аппаратом (РСА) у турбины;

- ТК типа VST (с дросселированием, т.е. резким снижением давления выхлопа перед турбиной).

ТК типа WGT устроен следующим образом (см. рисунок ниже).

.jpg)

Имеются преобразователь давления наддува воздуха в электрический сигнал (1), вакуум-насос (2), привод перепускного клапана (3) и сам клапан (5). Клапан по команде преобразователя направит течение потока выхлопных газов по байпасному патрубку, минуя колесо турбины (8), установленное в ее корпусе (4). Турбинное колесо посредством общего вала приводит во вращение рабочее колесо компрессора (9). Дымовые газы от дизеля подводятся к турбине патрубком (6), а сжатый воздух от компрессора во впускной коллектор двигателя идет через нагнетательную трубу (7).

Преимущества применения ТК типа WGT:

- предельное упрощение процесса регулирования перепускным клапаном;

- максимальное давление поддерживается при 2000 – 4500 об/мин.

- Сброс выхлопного газа высокого теплосодержания (энтальпии) в атмосферу (минуя турбину), чтобы поддерживать заданное значение pk после прохождения точки максимума по крутящему моменту. Это приводит к повышенному расходу дизельного топлива и загрязнению окружающей среды вредными соединениями.

- Имеются зоны снижения давления воздуха (провалы) в переходных режимах двигателя.

Достоинствами ТК РСА являются:

- Нет сброса горячих выхлопных газов, минуя турбину, во внешнюю среду. Это увеличивает экономичность работы за счет уменьшения расхода топлива и снижает пагубное влияние выбросов на экологическую обстановку.

- На переходных режимах полностью отсутствуют резкие снижения (провалы) давления воздуха.

- Максимальное давление воздуха pk max возрастает до 2,5 бар, причем растет и экономичность эксплуатации дизеля.

- Гибкость регулирования давлений воздуха во всех режимах работы двигателя.

В сравнении с ТК WGT у ТК РСА имеются и некоторые недостатки:

- усложненная конструктивная схема;

- обязательно наличие электронной системы управления, оснащенной обратной связью.

Используя ТК с РСА в двигателях объема свыше 1,4 л, можно добиться увеличения его крутящего момента при относительно небольших оборотах коленчатого вала и, соответственно, улучшения динамики разгона автомобиля. При этом не увеличиваются, а наоборот, снижаются расходование топлива и выбросы опасных соединений с выхлопными газами. Это отлично иллюстрируют графики, приведенные ниже.

Зависимости давлений топливной смеси в цилиндре дизеля одной мощности, оснащенных ТК WGT и ТК РСА, от частоты коленчатого вала.

Как же устроен и работает ТК РСА? На приведенной ниже схеме изображен такой воздушный турбокомпрессор, имеющий в сопловом аппарате турбины поворотные лопатки.

Через патрубок (1) выхлопные газы попадают в турбину (2) и раскручивают ее. Поворотные лопатки (3) служат для изменения площади сечения сопел и управляются кольцом (5). Есть также трубка (4) подачи разрежения, отверстие для смазки (6) агрегата ТК и патрубки всасывания (7) и нагнетания (8) компрессора.

Через патрубок (1) выхлопные газы попадают в турбину (2) и раскручивают ее. Поворотные лопатки (3) служат для изменения площади сечения сопел и управляются кольцом (5). Есть также трубка (4) подачи разрежения, отверстие для смазки (6) агрегата ТК и патрубки всасывания (7) и нагнетания (8) компрессора.

Турбокомпрессор типа VST

Такой агрегат представляет собой разновидность предыдущего (ТК с РСА), спроектированного под дизели с объемом до 1,4 л. Устройство его турбины следующее.

Есть турбинное колесо (1) с улиточным устройством (2), образованным приливом корпуса. Улитка сообщается с каналом подвода выхлопных газов (3), который, в свою очередь, связан с перепускной полостью (5) посредством заслонки (4), управляемой ее приводом (6). По мере необходимости заслонка клапана, открываясь, соединяет перепуск и подвод газов, тем самым увеличивая площадь турбинной улитки и расход выхлопа через нее.

В случае слабой нагрузки на двигатель или его низких оборотах выхлоп идет на турбинное колесо только через улитку корпуса с небольшим сечением. При этом скорость газов достаточно большая, чтобы обеспечить высокие значения давления воздуха. После достижения заданных значений давления наддува заслонка приоткрывает канал подвода, тем самым снижая скорость истечения газов и поддерживая значения давления воздуха стабильным. Этим же способом возможно и байпасирование выхлопных газов помимо турбины.

Как заранее определить, что турбина вот-вот умрет

Рынок подержанных авто с турбомоторами за последнее время значительно увеличился, есть из чего выбирать. Но как не «попасть» на дорогостоящий ремонт нагнетателя после покупки машины «бэу»?

Проще всего проверить турбину на СТО с помощью специализированного оборудования. Однако мало кто из покупателей готов платить за серьезную диагностику каждого авто, на который «лег глаз» в процессе поиска на рынке. Поэтому первичный осмотр придется делать самостоятельно.

Для начала заведем автомобиль и приглядимся к выхлопной трубе. Черный, белый или сизый дым это плохо — мотор «жрет» масло. И это повод попрощаться с продавцом.

Если выхлопные газы не насторожили, внимательно осматриваем моторный отсек в районе турбины. Тут не должно быть следов масла ни в каком виде. Когда двигатель тщательно отмыт — это тоже дурной знак, владелец пытается от вас что-то скрыть. Впрочем, нажав несколько раз на педаль газа, можно увидеть секущую изо всех щелей смазку.

Пока владелец машины нажимает газует, сдавите рукой воздушный патрубок, идущий к турбине. Если после нескольких утапливаний акселератора в пол поток воздуха не начал разжимать ваш кулак — турбине хана. Чтобы окончательно убедиться — смело отсоединяйте патрубок. Увидите в нем есть масло — улитка свое отжила.

Лучший способ проверить работоспособность турбины — подключить к диагностическому разъему считывающий блок, который стоит сущие копейки, и проверить двигатель на наличие ошибок. Никакие ухищрения продавца не способны обойти этот метод.

Коли нужного оборудования нет, садимся за руль и едем несколько сотен метров. Первым неприятным «звоночком» будет странный свист и вой из-под капота. Рабочий узел посторонних звуков издавать не будет, а заводной посвист перепускного клапана, сглаживающего пики давления наддува, вы уж точно отличите от предсмертных хрипов доживающей железяки.

«Живая» турбина не допустит вялого разгона и долгого набора оборотов. Если двигатель отказывает вам в желании «отжечь», ему пора к мотористу. При разгоне также может появиться характерный запах жженого масла — его ни с чем не перепутать — это тоже предвестник скорой замены «улитки».

Турбина на бензиновом или дизельном двигателе — один из самых дорогих узлов, переборка или ремонт которого зачастую не имеет финансового смысла.

Купить с разборки нагнетатель в «живом» состоянии тоже невероятно сложно. Сделав выбор в пользу турбомотора на подержанном авто, следует очень тщательно проверить машину перед приобретением. Определившись с претендентами на место в семейном гараже — обязательно свозите каждого в профильный сервис или на диагностику к официальному дилеру. Помните, скупой платит дважды.