Устройство и принцип действия системы с насос форсунками

Устройство и принцип действия системы с насос форсунками

Что представляет из себя насос- форсунка?

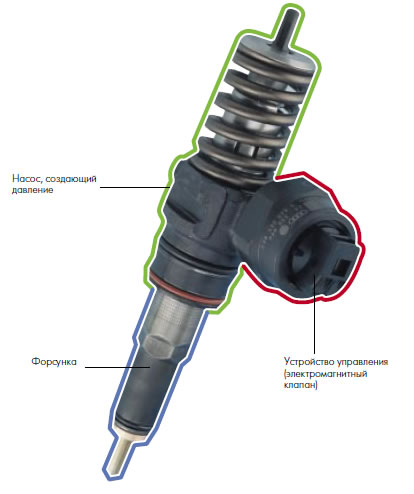

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

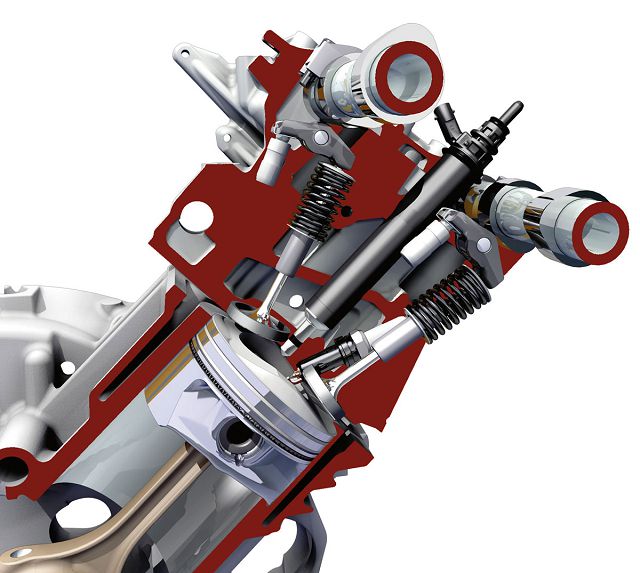

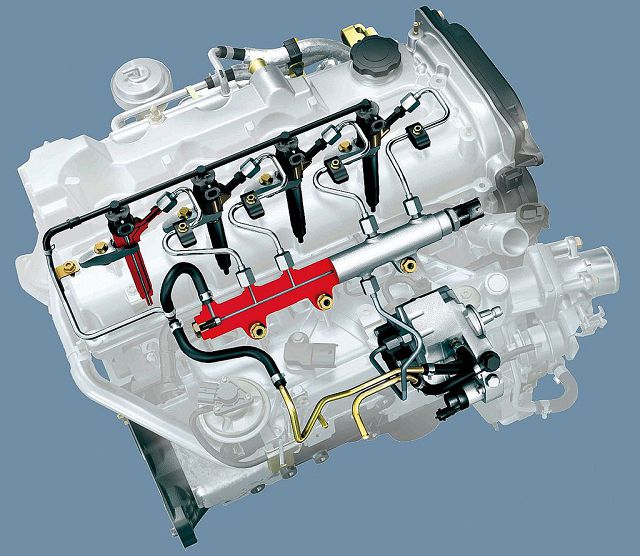

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

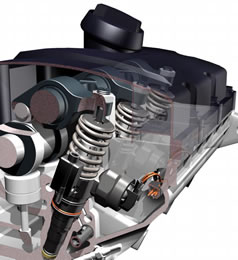

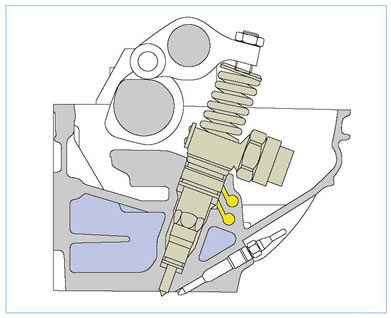

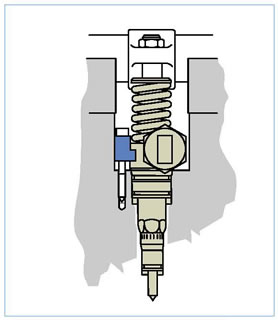

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

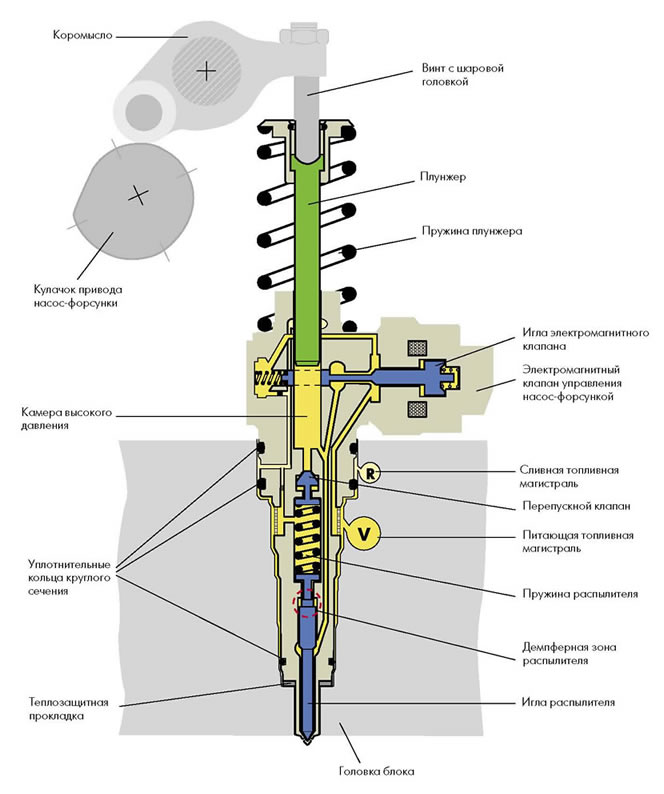

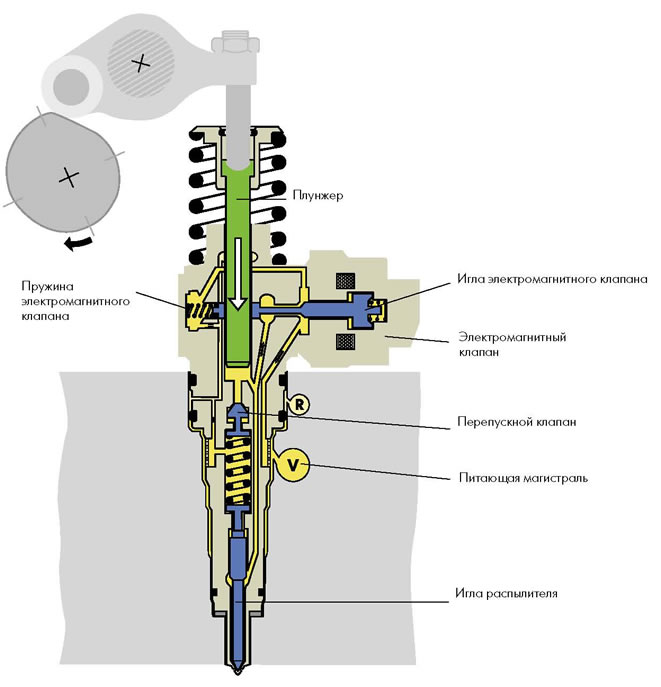

Устройство насос-форсунки

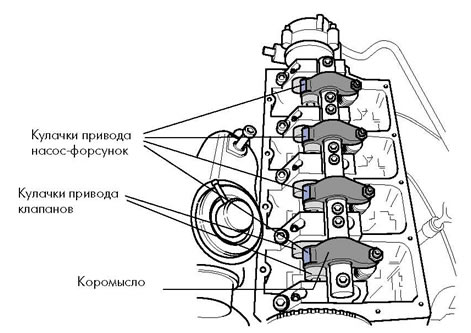

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания.

Предварительный впрыск

Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется

предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Основной впрыск

При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя.

Конец впрыска топлива

Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро

возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Процесс впрыска топлива, обеспечиваемой системой впрыска с применением насос- форсунок, с уменьшенным давлением при

предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению

показателей работы двигателя.

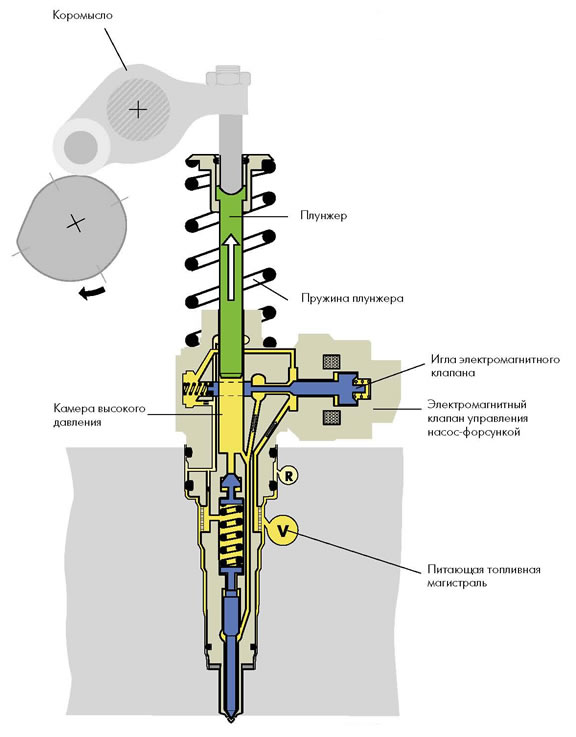

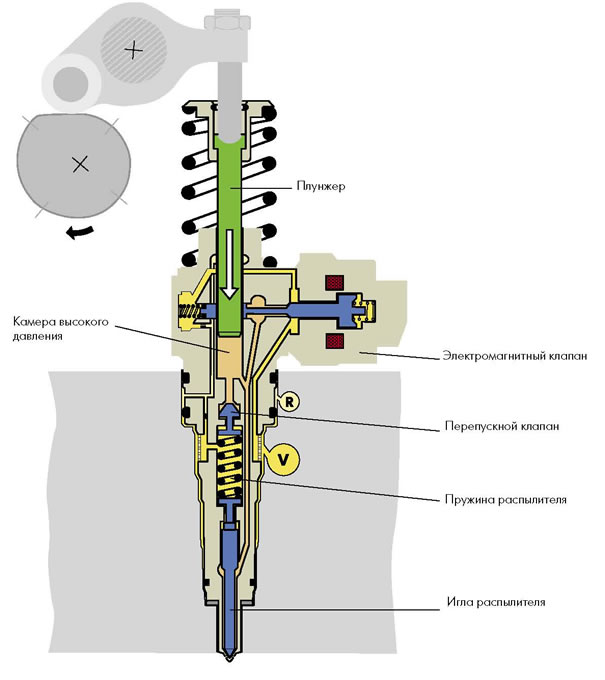

Заполнение камеры высокого давления

При процессе заполнения камеры высокого давления плунжер под действием пружины движется кверху, что ведет к увеличению объема камеры. Электромагнитный клапан управления насос-форсункой бездействует. Игла клапана находится в положении, открывающем путь топливу из питающей магистрали в камеру высокого давления. Топливо под давлением поступает из питающей магистрали в камеру высокого давления.

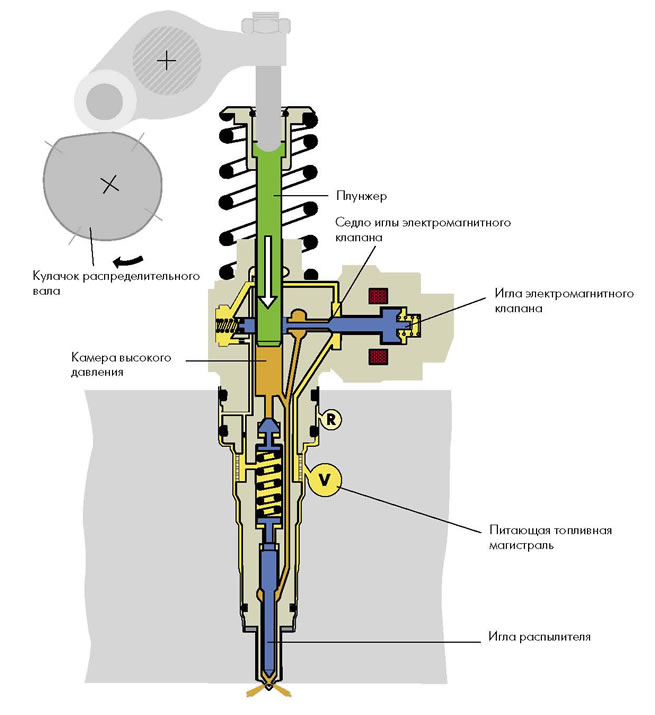

Процесс впрыска

Начало предварительного впрыска

Кулачок распределительного вала через коромысло поджимает плунжер книзу; плунжер, в свою очередь, отжимает топливо из камеры

высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления

двигателя через электромагнитный клапан. По сигналу от блока управления двигателем игла электромагнитного клапана прижимается

к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение

давления в камере. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла

распылителя приподнимается, и начинается предварительный впрыск.

Начало предварительного впрыска

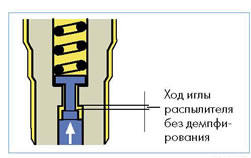

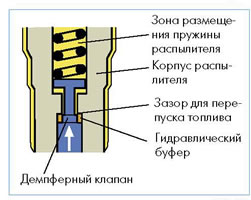

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо

Как только демпферный клапан начнет перемещаться по сверлению корпуса распылителя, топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает

гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

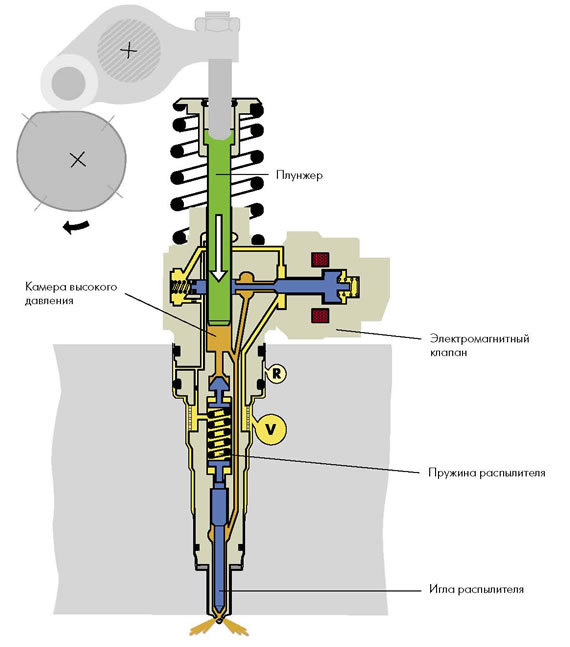

Процесс впрыска

Конец предварительного впрыска

Непосредственно после открытия иглы форсунки заканчивается предварительный впрыск. Под действием увеличивающегося

давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление

на короткое время падает, и игла форсунки закрывается. Предварительный впрыск закончился. Вследствие движения книзу перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы форсунки при последующем основном впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Процесс впрыска

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Электромагнитный клапан закрыт, и поршень насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление

пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива.

Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти

через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно

самым большом количестве впрыскиваемого топлива давление максимально.

Процесс впрыска

Конец основного впрыска

Конец впрыска наступает, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан.

При этом игла клапана под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступать в питающую

магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя

возвращается в исходное положение. Основной впрыск закончился.

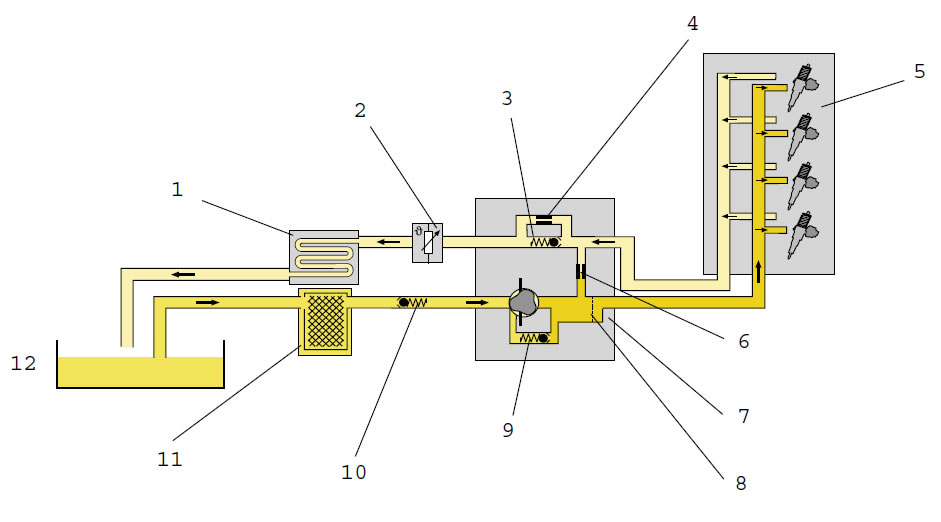

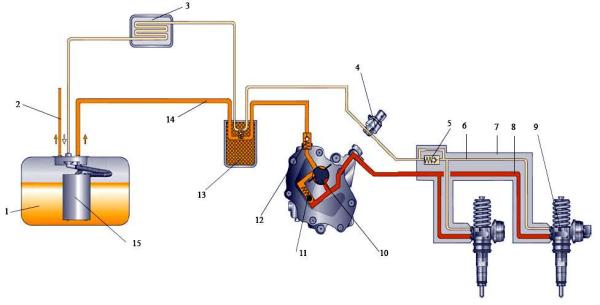

Схема топливного контура

Топливо засасывается механическим топливным насосом через фильтр из топливного бака и подается по питающей магистрали в головке блока к насос-форсункам. Избыточное топливо подается обратно в топливный бак через сливную магистраль в головке блока, датчик температуры топлива и охладитель топлива.

- Охладитель топлива охлаждает сливаемое топливо для предупреждения попадания в топливный бак слишком горячего топлива.

- Датчик температуры топлива определяет температуру топлива в сливной магистрали и посылает соответствующий сигнал блоку управления двигателю

- Ограничительный клапан поддерживает давление в сливной магистрали на уровне 1 бар. Благодаря этому достигается постоянство давления топлива на игле электромагнитного клапана.

- Байпас Если в топливной системе имеется воздух, к примеру при выработанном топливном баке, ограничительный клапан остается закрытым. Воздух выжимается поступающим топливом из системы

- Головка блока

- Магистрали. Через дроссельное отверстие отводятся пары топлива, которые могут быть в питающей магистрали

- Топливный насос подает топливо из топливного бака через фильтр к насос-форсункам

- Сетка-фильтр улавливает пузырьки воздуха и газа в питающей магистрали. Затем они отводятся через дроссельное отверстие и сливную магистраль

- Ограничительный клапан регулирует давление топлива в питающей магистрали. При давлении топлива более 7,5 бар клапан открывается, и топливо направляется в зону всасывания топливного насоса

- Обратный клапан предотвращает слив топлива от топливного насоса в топливный бак при остановке двигателя (давление открытия топлива 0,2 бар)

- Топливный фильтр защищает топливный контур от загрязнения и попадания в него инородных частиц и воды

- Топливный бак

Топливный насос

Топливный насос расположен непосредственно за вакуумным насосом на головке блока цилиндров. Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

Система впрыска насос-форсунками дизельных двигателей

Из этой статьи можно узнать об истории появления и развития дизельных форсунок, их устройстве и особенностях функционирования, их плюсах и недостатках.

Насос-форсунка дизельных двигателей

Форсунку очень часто называют инжектором, предназначение которого состоит в подаче и дозировке горючего в камеры сгорания. Для систем подачи топлива автомобилей новых моделей использование форсунок является основой в их конструкции.

В наше время дизельные двигатели становятся все мощнее, экономичнее и их выбросы все более чистые. Чтобы держать эти показатели в норме, нужно чтобы в цилиндрах автомобиля образовывалась хорошая горючая смесь. Именно поэтому системы впрыска топлива должны иметь высокую эффективность.

Топливо должно быть точно дозировано, распылено до мельчайшей фракции и подано в рабочие цилиндры в определенное время. Насос-форсунка дизельных двигателей в состоянии удовлетворить такие большие требования. Даже Р. Дизелю в свое время хотелось в одном механизме соединить и насос для топлива, и форсунку.

Благодаря такому воссоединению можно было бы отказаться от использования топливопровода высокого давления. После этого давление впрыска значительно бы повысилось.

История развития

Применение технологии прямого впрыска впервые началось с авиационной индустрии в 3-ем десятилетии прошлого века. Где-то через 20 лет эти системы начали применяться в моторах спортивных машин. В 1954-м немецкий концерн Mercedes-Benz запустил серийный выпуск автомобилей, с механизированной системой прямого впрыска горючего. Создана она была другим немецким производителем электроники Bosch.

Приблизительно в то же время изобретатели из Америки опробовали систему прямой подачи топлива на некоторых автомобилях Pontiac, а также Chevrolet. Разработкой занималась Rochester в 1957 году. Попытка принесла не совсем удовлетворительные результаты. Система оказалась нестабильной и очень непростой. Через десяток лет получилось создать систему, управляемую электроникой.

На форсунки горючее подавалось с помощью электронасоса. Этот насос создавал стабильное давление спустя одинаковые временные интервалы. Год 1973-й был отмечен созданием системы прямой подачи горючего, в конструкцию которой входили электронасос и регулятор-распределитель. Тогда же получилось создать систему впрыска, контролируемой «умной» электроникой.

В начале второй половины XIX века угроза экологической катастрофы нарастала. В эти времена двигатели были большими и мощными. Об экономии задумывались мало. Для достижения большей резвости мотора очень часто аппаратура настраивалась на очень обогащенные смеси.

Это приводило к увеличению расхода топлива и выбросу в атмосферу очень вредных отработанных газов. Со временем, все чаще и все больше ученых и разработчиков начали обращать внимание на вопросы экологии и экономии. Одним из решений данных задач стало изобретение инжектора и целой системы подачи горючего в камеры сгорания.

Уже спустя десятилетие инжектор начал активно устанавливаться в системах подачи горючего. В эти годы начинался этап топливного дефицита. В 80-е продолжалось активное внедрение и эксплуатация инжекторов в связи с заострением экологической ситуации. К вопросу сохранности матушки природы подключались волонтеры и государственные программы.

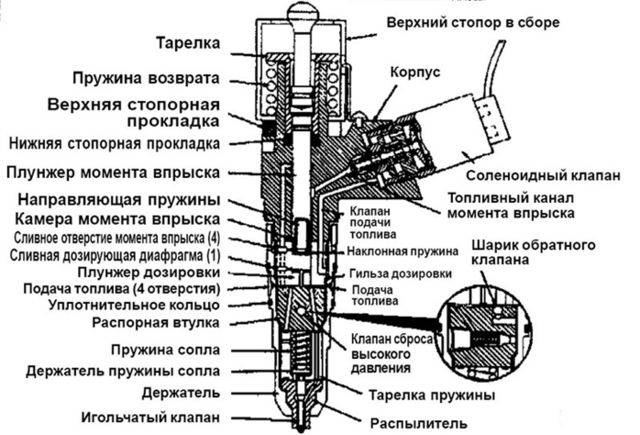

Устройство форсунки и принцип действия

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

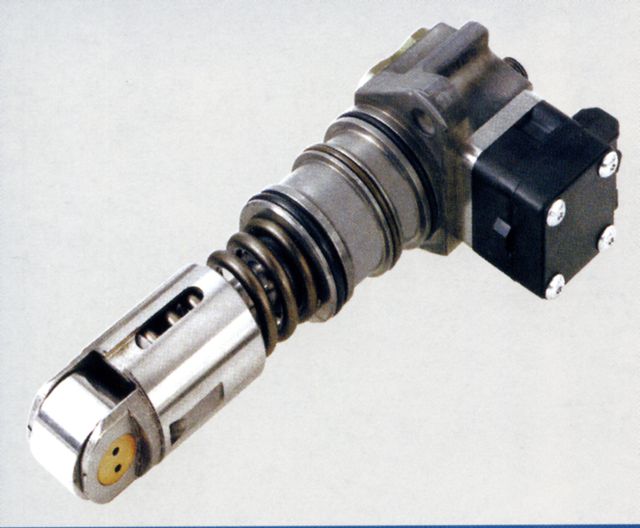

Насос-форсунка — это управляемый насос, производящий впрыск распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

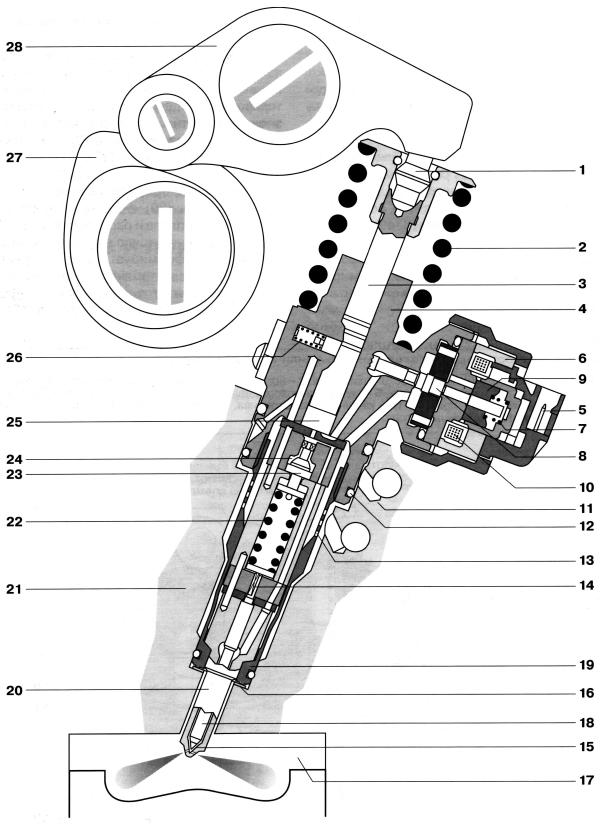

На картинке ниже представлена схема устройства форсунки.

Горючая смесь

Хорошая смесь — залог полного и эффективного выгорания топлива. Если же будут отклонения в количестве топлива, давления и времени подачи, то в выхлопных газах увеличится содержание вредных элементов, шумность двигателя и перерасход топлива. Перед впрыском топлива производится предварительная подача небольшого количества горючего под невысоким давлением.

При этом предупреждающем сгорании в цилиндре поднимается температура и давление. Высокий уровень давления способствует мелкому распылению топлива и появлению хорошей горючей смеси. В работе форсунки дизельного двигателя может также быть дополнительный впрыск топлива для регенерации сажевого фильтра.

Для форсунок дизельных двигателей одним из весомых показателей в процессе работы двигателя есть время сдерживания самовоспламенения смеси.

Это время от впрыска до момента воспламенения. Если в этот временной отрезок идет подача большой дозы топлива, происходит резкое повышение давления и увеличивается шумность горения.

Наличие задержки между впрысками влияет на плавность повышения давления в цилиндрах. При окончании впрыска необходимо резкое падение давления и возвращение иглы распылителя обратно. Таким образом, в камеру не попадает топливо, плохо распыленное и с невысоким давлением. При этом наблюдается неполное сгорание смеси, и токсичность выхлопных газов повышается.

Виды форсунок

Электрогидравлическая дизельная форсунка имеет камеру управления, два дросселя (впускной и сливной) и электромагнитный клапан. Основой работы такой форсунки есть стабильное давление топлива при подаче и при завершении подачи горючего. В начале цикла работы электрический ток не подается на клапан, и он закрыт. Игла впрыска плотно прижата к седлу, поэтому впрыска не происходит.

При подаче электричества клапан срабатывает, подавая топливо. Дроссель для слива открывается, и топливо из камеры управления направляется в сливной трубопровод через сам дроссель. Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Пьезоэлектрическая форсунка

Сегодня такой тип форсунок считается наиболее эффективным механизмом впрыска топлива. В ее конструкцию входят: толкатель, клапан, пьезоэлемент и игла. В основе работы устройства лежит гидравлическое давление. Вначале высокое давление прижимает иглу плотно к седлу. При подаче электричества, пьезоэлемент растягивается, воздействуя на поршень.

Происходит открытие клапана, который направляет горючее на слив. Давление, которое действует на иглу, снижается и разница давлений на двух противоположных концах иглы поднимает ее, открывая отверстие и впрыскивая горючее.

Достоинства дизельных форсунок:

- Подача точной дозы горючего способствует экономии топлива;

- Количество вредных выхлопов в воздух значительно ниже за счет лучшего сгорания;

- Повышается мощность двигателя;

- Нечувствительность к плохой погоде при запуске мотора.

Недостатки дизельных форсунок:

- Достаточно сложная и хрупкая конструкция самих форсунок;

- Использование только качественного топлива;

- Недешевый ремонт.

Как проверить форсунки дизельного двигателя

В сегодняшнее время проверка форсунок дизельного двигателя — это не только желательный процесс, но и необходимый, учитывая, что качество отечественного топлива на заправках может быть невысокого качества. Симптомы, которые указывают на то, что форсунки забиты следующие:

- Увеличение расхода горючего;

- Мощность автомобиля снизилась;

- Трудности при запуске мотора.

Проверку форсунок можно проделать самому, но лучше довериться профессионалам, у которых есть соответствующее оборудование.

Давление насос форсунка дизельного двигателя

Система впрыска насос-форсунками является современной системой впрыска топлива дизельных двигателей. В отличии от системы впрыска Common Rail в данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Собственно насос-форсунка и составляет одноименную систему впрыска.

Применение насос-форсунок позволяет повысить мощность двигателя, снизить расход топлива, выбросы вредных веществ, а также уровень шума.

Каждый цилиндр имеет свою собственную насос-форсунку, которая устанавливается непосредственно в головке блока цилиндров.

Распылитель форсунки устанавливается в корпусе насос-форсунки и выступает внутрь камеры сгорания. Распределительный вал двигателя имеет для каждой насос-форсунки индивидуальный кулачок, усилие от которого передается к плунжеру через коромысло, так что плунжер совершает возвратно-поступательное движение под совместным действием коромысла и возвратной пружины.

Устройство и конструкция:

Корпус насос-форсунки служит как втулка плунжера насоса. Корпус имеет удлиненную часть для крепления электромагнитного клапана. Каналы в корпусе насос-форсунки обеспечивают соединения между камерой высокого давления, перекрываемой электромагнитным клапаном, а также между камерой высокого давления и распылителем. Насос-форсунка крепится в головке блока цилиндров посредством специального прижима. Возвратная пружина прижимает плунжер к коромыслу, а коромысло, соответственно, — к кулачку. Это обеспечивает постоянный механический контакт во время работы между плунжером, коромыслом и кулачком.

Принцип работы

Работа топливных систем с одноплунжерными насос-форсунками может быть подразделена на четыре рабочие стадии:

— Ход впуска топлива. Возвратная пружина перемещает плунжер вверх. Топливо, постоянно находящееся под давлением, поступает из ступени низкого давления в камеру электромагнитного клапана через отверстия в блоке цилиндров двигателя и впускной клапан.

— Предварительный ход. Кулачок, продолжая поворачиваться, заставляет плунжер двигаться вниз. Электромагнитный клапан открыт настолько, что плунжер может выталкивать топливо через канал возврата в ступень низкого давления (“обратку”).

— Рабочий ход и впрыск топлива. В этот момент электронный блок управления (ЭБУ) выдает пусковой сигнал на электромагнитный клапан. Клапан перекрывает “обратку”. Это “геометрическое начало подачи”. Закрытие электромагнитного клапана (изменение тока в его катушке) — сигнал действительного начала впрыска для ЭБУ, начинающего расчет дальнейшего процесса впрыска.

— Дальнейшее движение плунжера вниз повышает давление топлива в камере высокого давления, а также в распылителе. Как только давление в распылителе достигает величины, соответствующей давлению начала подъема иглы форсунки (около 300 бар), игла поднимается с седла и топливо впрыскивается в камеру сгорания (“действительное начало впрыска”). Давление топлива продолжает увеличиваться в течение всего периода впрыска. Максимальное давление достигается во время переходной фазы между ходом впрыска и заключительным ходом. В зависимости от типа насос-форсунки величина максимального давления находится в пределах 1800—2050 бар.

— Заключительный ход. Как только катушка электромагнитного клапана обесточивается, клапан после короткой задержки открывает соединение между камерой высокого давления и ступенью низкого давления. Давление в форсунке падает, подача топлива в цилиндр прекращается. Оставшееся топливо уходит в “обратку”.

Индивидуальный ТНВД

Назначение и принцип работы индивидуального ТНВД аналогичны работе насос-форсунки. Отличие заключается в том, что функции создания высокого давления и управления электромагнитным клапаном и собственно впрыска разделены, а ТНВД и форсунка соединены коротким трубопроводом высокого давления.

Все индивидуальные ТНВД имеют очень короткие трубопроводы высокого давления. Все они имеют одинаковую длину и способны постоянно выдерживать максимальное давление, создаваемое ТНВД.

Каждый индивидуальный ТНВД приводится специальным кулачком на распределительном валу двигателя. Связь с плунжером насоса осуществляется через роликовый толкатель с помощью возвратной пружины.

Индивидуальный ТНВД имеет модульную конструкцию, а его крепление сбоку блока цилиндров даст следующие преимущества:

— нет необходимости менять конструкцию существующей головки блока;

— отсутствие коромысел повышает жесткость привода;

— легкий демонтаж насосной группы.

Подводя итог:

Напрашивается разумный вопрос: зачем нужны такие сложные конструкции?

К современным дизелям предъявляются высокие требования: по экономичности, экологичности, удельной мощности. Оптимального баланса удается достигнуть, используя высокое давление впрыска и исключительную точность подачи топлива. Топливные системы дизелей с насос-форсунками и системы с индивидуальными ТНВД с этим отлично справляются.

А как же Common-Rail? Современные CR-системы обеспечивают не намного меньшее давление впрыска (до 1600 бар). Однако они представляются более простыми и технологичными. Поэтому именно на них мировые автопроизводители и делают основной акцент.

Топливные системы с насос-форсунками

Системы дизельной топливной аппаратуры насос-форсунка начали применяться на грузовых автомобилях с 1994 года и легковых с 1998 года. Модульная конструкция систем питания дизельных двигателей с насос-форсунками позволяет устанавливать без особых затрат времени на двигатели различных конструкций.

Недостатком насос-форсунок является увеличение высоты головки блока цилиндров, что в свою очередь вызывает увеличение высоты двигателя.

Насос-форсунки состоят из трех подсистем:

- подачи топлива низкого давления

- подачи топлива высокого давления

- подачи воздуха и выпуска отработавших газов

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рисунке:

Рис. Система питания дизельного двигателя с насос-форсунками:

1 – топливный бак; 2 – топливопровод к дополнительному отопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе; 6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления; 9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насос-форсункам топлива в пределах 8,5 кгс/см2. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см2, благодаря ему снижаются пульсации давления в системе.

Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах коммон рейл, топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

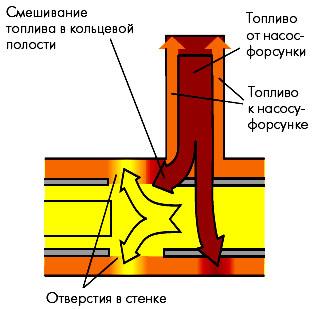

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока.

Рис. Смешивание топлива в распределителе

Здесь топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит и одинаковое количество топлива поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направление первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому, и к насос-форсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

Насос-форсунки могут иметь электрический (соленоидный) или пьезоэлектрический клапан управление.

Насос-форсунка с электрическим клапаном управления представляет собой одноцилиндровый насос высокого давления индивидуальный для каждого цилиндра двигателя.

Рис. Насос-форсунка (РDЕ):

1 – упор сферический; 2 – пружина возвратная; 3 – плунжер насоса; 4 – корпус; 5 – штекер для подачи управляющего сигнала; 6 – сердечник электромагнита; 7 – пружина выравнивающая; 8 – игла соленоидного клапана; 9 – якорь электромагнита; 10 – катушка электромагнита; 11 – канал обратного слива топлива; 12 – уплотнение; 13 – отверстия-фильтры подвода топлива (350 шт.); 14 – гидроупор; 15 – седло иглы; 16 – шайба уплотнительная; 17 – камера сгорания; 18 – игла распылителя; 19 – гайка распылителя; 20 – распылитель; 21 – головка блока; 22 – пружина распылителя; 23 – уравнивающий поршень; 24 – полость аккумулирования топлива; 25 – полость высокого давления; 26 – пружина электромагнитного клапана; 27 – вал привода насос-форсунки; 28 – коромысло

Внутри корпус насос-форсунки имеется цилиндрическая полость высокого давления. Соленоидный клапан монтируется как одно целое с насос-форсункой. Крепление насос-форсунки к головке блока осуществляется с помощью прижимной скобы. В приводе насос-форсунки, в отличие от привода механизма газораспределения отсутствуют тепловые зазоры, так как здесь с помощью возвратной пружины осуществляется постоянный контакт между толкателем плунжера, коромыслом и кулачком приводного вала.

Быстродействующий соленоидный клапан в соответствии с параметрами, определяемыми блоком управления, обеспечивает регулировку времени начала впрыска топлива и его конец. В отключенном положении соленоидный клапан открыт и обеспечивает полное прохождение топлива от топливоподкачивающего насоса к подплунжерному пространству насоса. Во время хода плунжера 3 насос-форсунки соленоидный клапан перекрывает подачу топлива, герметизируя плунжерную пару и при ходе плунжера вниз происходит впрыск топлива через форсунку в камеру сгорания. Момент закрытия соленоидного клапана регулирует начало впрыска и его продолжительность. По сравнению с впрыском бензиновых двигателей электромагнитный клапан должен управлять давлением в 300…500 раз большим, при этом переключение клапана происходит в 10…20 раз быстрее.

Использование насос-форсунки исключает применение топливопроводов высокого давления, благодаря чему снижаются потери давления при подаче топлива из-за периодических расширений топливопроводов в начале подачи и разгрузке в конце подачи. Максимальное давление развиваемое насос-форсунками составляет 2050 кгс/см2. Электронные трехмерные параметрические характеристики в комбинации с высоким давлением впрыска приводят к снижению потребления топлива при одновременном снижении выброса токсичных веществ, что имеет большое значение принимая во внимание строгие требования соблюдения европейских стандартов. Используя управление соленоидным клапаном, имеется возможность реализовать предварительный (пилотный) впрыск и отключение отдельных цилиндров из работы при частичных нагрузках, что уменьшает расход топлива.