КАМАЗ-мастер» представил спортивный грузовик поколения К5

«КАМАЗ-мастер» представил спортивный грузовик поколения К5

Фото: ПАО «КАМАЗ»

Сегодня в Набережных Челнах на площадке перед зданием генеральной дирекции КАМАЗа состоялась презентация спортивного грузовика «КАМАЗ» нового семейства К5. В мероприятии приняли участие генеральный директор Госкорпорации Ростех, председатель совета директоров КАМАЗа Сергей Чемезов, премьер-министр Татарстана Алексей Песошин, депутат Госдумы РФ Альфия Когогина, генеральный директор КАМАЗа Сергей Когогин, руководитель команды «КАМАЗ-мастер» Владимир Чагин, представители команды «КАМАЗ-мастер» и камазовцы.

«КАМАЗ силен традициями и стремлением быть в числе лидеров, в характере камазовцев – всегда держать руку на пульсе, расти и развиваться. Один из результатов развития и движения компании и команды «КАМАЗ-мастер» вперед мы сегодня видим здесь – это новый спортивный грузовик «КАМАЗ» семейства К5», – отметил Сергей Когогин. Руководитель компании подчеркнул, что новый спортивный грузовик разработан параллельно с серийными автомобилями «КАМАЗ» семейства К5 и получил новый дизайн. Дебют спортивного грузовика с новым обликом должен стать уверенным шагом к узнаваемости бренда «КАМАЗ» на мировой арене, приблизить новый модельный ряд компании к зарубежным покупателям, укрепить авторитет новой автотехники «КАМАЗ».

Работа по созданию нового спортивного грузовика семейства К5 – КАМАЗ-435091 – шла в течение всего 2020 года и продолжилась сразу после возвращения команды «КАМАЗ-мастер» с «Дакара-2021». Совершенно новый спортивный грузовик вобрал в себя весь опыт выступлений предыдущих лет. Измененный облик кабины станет частью заводской маркетинговой программы продвижения нового семейства грузовиков ПАО «КАМАЗ» на международном и внутреннем рынке грузовых автомобилей.

По словам заместителя директора команды по производству и развитию Сергея Савостина, конструкторы «КАМАЗ-мастера» при разработке и конструировании новой машины руководствовались предстоящими изменениями в техническом регламенте FIA, который принимается для планируемого с 2022 года грузового зачета Чемпионата мира по внедорожным ралли.

После презентации автомобиль отправится в Омск на старт ралли «Шелковый путь-2021». Вести новую машину будет действующий чемпион ралли «Дакар» Дмитрий Сотников со своим победным экипажем.

Спортивный грузовик КАМАЗ-435091 колесной формулы 4х4 способен развивать максимальную скорость до 165 км/ч. Габаритная длина – 6900, высота – 3300, ширина – 2550. Снаряженная масса автомобиля без топлива – 8600 кг. Полная масса автомобиля – 10 200 кг. КАМАЗ-435091 оснащен рядным шестицилиндровым дизельным двигателем с турбонаддувом и промежуточным охлаждением. Коробка переменных передач – автоматическая. Рабочий объем двигателя – 12,98 л. Вместимость топливного бака – 950 л. Тип колес – дисковые алюминиевые с системой регулирования давления в шинах. Шины – Goodyear ORD 375/90 R22,5. Тип тормозных механизмов – барабанные.

События, связанные с этим

Поздравление Сергея Чемезова с победой на ралли «Шелковый путь»

«КАМАЗ-мастер» представил спортивный грузовик поколения К5

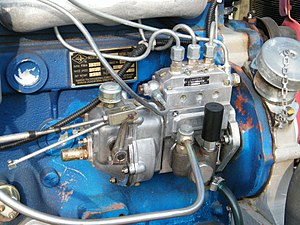

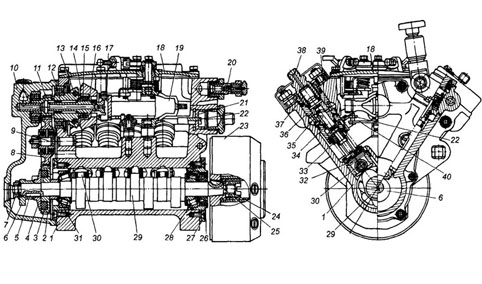

ТНВД Камаз

КамАЗ является бесспорным лидером российской автопромышленности и заметным участником мирового рынка производителей грузовых автомобилей. За годы работы предприятием выпущено более 2,24 машин. Различные модели КамАЗов занимают почти половину отечественного рынка грузовиков, а в мировом рейтинге изготовителей грузовой техники компания находится на 16-м месте.

КамАЗ является бесспорным лидером российской автопромышленности и заметным участником мирового рынка производителей грузовых автомобилей. За годы работы предприятием выпущено более 2,24 машин. Различные модели КамАЗов занимают почти половину отечественного рынка грузовиков, а в мировом рейтинге изготовителей грузовой техники компания находится на 16-м месте.

Основу модельной линейки КамАЗов представляют собой грузовые автомобили, оснащенные дизельным двигателем с турбонаддувом. Выпускаемые сегодня машины оборудованы самой прогрессивной системой впрыска горючего Common Rail. Обязательным элементом дизельных силовых агрегатов выступает топливный насос высокого давления или, как его часто сокращенно называют, ТНВД. Целью настоящей статьи является описание особенностей ТНВД КамАЗа, принципа его действия и функционального назначения, а также устройства и правил обслуживания и диагностики.

Назначение

Функциональное назначение ТНВД КамАЗов не отличается от стандартных топливных насосов высокого давления, используемых в дизельных двигателях. Оно состоит в решении нескольких ключевых задач:

Функциональное назначение ТНВД КамАЗов не отличается от стандартных топливных насосов высокого давления, используемых в дизельных двигателях. Оно состоит в решении нескольких ключевых задач:

· перемещение горючего к форсункам, соединенным с камерами сжигания;

· нагнетание давления топлива до уровня, необходимого для его самовоспламенения;

· дозировка дизельного топлива, обеспечивающая эффективность работы двигателя и максимально полное сжигание горючего;

· определение оптимального времени впрыска горючего в камеры сгорания;

· очистка горючего в процессе его транспортировки.

ТНВД любого дизельного двигателя имеет крайне важную роль для работы всего силового агрегата. Именно изобретение и постепенное совершенствование топливных насосов высокого давления привело к тому, что дизельные установки на дизельном топливе сначала успешно конкурировали, а затем и попросту стали превосходить двигатели, рассчитанные на использование бензина.

Важно отметить особенность, характерную именно для грузовых автомобилей, к классу которых относятся все модели КамАЗа. Речь идет о необходимости развивать серьезную мощность, совмещая ее с экономичностью и экологичностью в работе. Использование ТНВД и современной системы впрыска топлива Common Rail позволяет успешно решить поставленную задачу, что, наряду с доступной стоимостью, является важным конкурентным преимуществом продукции Камского автомобильного завода.

Устройство

На различных моделях КамАЗов применяются разные модификации ТНВД. В большинстве выпускаемых заводом грузовых автомобилей используются двухрядные V-образные ТНВД, состоящие из 8 секций, расположенных по четыре в ряд. Они относятся к топливным насосам непосредственного действия, принцип работы которых предполагает механическое взаимодействие непосредственно с коленчатым валом.

На различных моделях КамАЗов применяются разные модификации ТНВД. В большинстве выпускаемых заводом грузовых автомобилей используются двухрядные V-образные ТНВД, состоящие из 8 секций, расположенных по четыре в ряд. Они относятся к топливным насосам непосредственного действия, принцип работы которых предполагает механическое взаимодействие непосредственно с коленчатым валом.

Устройство ТНВД КамАЗа предусматривает наличие следующих частей, деталей и узлов:

· корпус топливного насоса, внутри которого располагаются остальные элементы механизма;

· основной рабочий узел ТНВД в виде плунжерной пары, расположенной в каждой секции;

· пружины, обеспечивающие перемещение поршня внутри цилиндра и передающие энергию кулачкового механизма на толкатели плунжера;

· сами толкатели плунжера;

· штуцеры впрыска и слива топлива;

· клапан электромагнитного типа, предназначенный для перекрытия впрыска топлива;

· электронные датчики и приборы управления и контроля над работой ТНВД.

Именно разнообразная электроника обеспечивает высокий КПД системы впрыска топлива Common Rail и оснащенного ею дизельного двигателя в целом. Благодаря действию автоматики обеспечивается экономичный режим работы топливной системы, уменьшается расход горючего и достигается его максимально полное сжигание, сокращающее вредные выбросы в атмосферу. Сказанное в полной мере касается ТНВД КамАЗов, которые устанавливаются на грузовые автомобили выпускаемых в настоящее время моделей.

Принцип работы

ТНВД КамАЗа предусматривает стандартную схему работы. Она включает в себя следующие стадии:

1. Механическая передача энергии коленчатого вала к кулачковому.

2. Вращение последнего, которое запускает движение толкателей, перемещающих плунжер при помощи пружин и собственного движения из исходного положения в нижней части гильзы в ее верхнюю часть.

3. Перекрытие поршнем впускного клапана и нагнетание давления в пространстве над плунжером.

4. Срабатывание клапана форсунки и распыление топлива внутри камеры сгорания под давлением, достаточным для самовоспламенения.

5. Слив излишков горючего и перемещение плунжера в исходное положение, в результате чего происходит открытие впускного клапана и запускается новый рабочий цикл.

Как показывает приведенное выше описание, принцип работы ТНВД КамАЗа является стандартным для любого топливного насоса высокого давления дизельного двигателя. Это вполне логично, так как главные требования к подобному механизму заключаются в надежности и долговечности. Именно для обеспечения данных параметров при изготовлении отдельных деталей ТНВД и, прежде всего, плунжерной пары, используются высокопрочные легированные стали, а сами детали – поршень и втулка — тщательно обрабатываются и притираются друг к другу, благодаря чему достигается требуемый уровень герметичности всего узла.

Основные причины неисправностей

Отечественная техника не относится к числу наиболее надежных и долговечных. Данное утверждение меньше всего относится к КамАЗам, давно доказавшим на практике возможность изготовления качественных грузовых автомобилей в России. В значительной степени успех продукции Камского автомобильного завода объясняется отменными эксплуатационными и техническими свойствами дизельных двигателей и установленных на них топливных насосов.

Однако, даже самая надежная и проверенная техника периодически приходит в негодность. Основными причинами выхода из строя топливного насоса являются:

· вода или воздух в системе подачи топлива. Такая ситуация возникает при использовании некачественного дизельного топлива, при серьезном уровне износа топливного фильтра, после замены отдельных узлов и деталей ТНВД, а также при недостаточной герметичности системы, результатом которой становится образование внутреннего конденсата на трубопроводах;

· наличие твердых примесей в дизельном топливе. В данном случае неисправность также происходит из-за плохо работающего топливного фильтра, которые требует очистки или замены;

· низкая смазывающая способность дизтоплива. В этой ситуации речь идет, прежде всего, об использовании несертифицированных или некачественных присадок, что может привести к выходу из строя ТНВД и необходимости дорогостоящей замены этой важной части дизельного двигателя;

· отсутствие герметичности системы подачи топлива. Наиболее негативные последствия неисправности такого вида – попадание воздуха в плунжерную пару и повышенный износ поршня и цилиндра, что неминуемо оборачивается дорогостоящим ремонтом и необходимостью замены пришедших в негодность деталей.

Основания для проведения диагностики, обслуживания или ремонта

Самый простой и эффективный способ обеспечить длительную и беспроблемную работу ТНВД КамАЗа – это регулярно проходить диагностику и техническое обслуживание, а при необходимости – и ремонт, посещая для этого специализированные сервисные центры. Дело в том, что самостоятельное регулирование и любые другие виды работ производить не рекомендуется, так как современный топливный насос представляет собой высокотехнологичный механизм, оснащенный точной и сложной электронной автоматикой.

Кроме того, не следует забывать, что все настройки ТНВД КамАЗа взаимосвязаны, что делает их регулировку, не говоря об обслуживании и ремонте, чрезвычайно сложным мероприятием, требующим наличия как высокоточного оборудования, так и специалистов, способных его эффективно использовать. Основанием для срочного обращения в специализированный центр по сервисному и техническому обслуживанию и ремонту системы подачи топлива КамАЗа выступают такие нередко встречающиеся проблемы в работе дизельных двигателей:

· перепады в показателях мощности. Специалисты рекомендуют в подобной ситуации срочно произвести регулировку цикловой подачи и УОНП ТНВД автомобиля;

· трудности с запуском агрегата. Причины неисправности в этом случае могут быть самыми разнообразными. Для их выявления и последующего устранения необходимости тестирование ТНВД и дизельного двигателя в целом на специальных стендах;

· увеличение расхода топлива. Крайне неприятный момент, заметно снижающий уровень экономичности при эксплуатации агрегата на дизельном топливе. Причина проблемы обычно заключается в износе деталей и узлов ТНВД, поэтому для устранения неисправности требуется их замена;

· посторонний или слишком громкий шум при эксплуатации силовой установки. Еще одно основание для срочного проведения диагностики, регулировки или технического обслуживания ТНВД КамАЗа с применением современного оборудования. Это объясняется тем, что существует множество потенциально возможных причин данной проблемы, достоверно выявить которые удается только в ходе тестирования на специальных стендах.

Правила эксплуатации

Для того, чтобы свести к минимуму риск неисправности в работе ТНВД КамАЗа, необходимо аккуратно выполнять несколько достаточно простых рекомендаций. В их число входят такие правила эксплуатации грузового транспортного средства:

1. Использование исключительно качественного дизельного топлива. Для этого следует заправляться на проверенных АЗС.

2. Регулярная очистка и, при необходимости, замена фильтров, установленных в системе подачи топлива.

3. Регулярная очистка и промывка отдельных узлов и деталей системы подачи топлива.

4. Применение только сертифицированных добавок и присадок к топливу после консультации со специалистом.

5. Обращение в специализированный сервисный центр при возникновении любых проблем в работе ТНВД и дизельного двигателя КамАЗа.

6. Регулярное сервисное и техническое обслуживание как системы подачи топлива, так и силового агрегата в целом.

7. Постоянный контроль над герметичностью топливной системы грузового автомобиля и оперативное устранение обнаруженных протечек.

8. Постоянная проверка надежности крепления ТНВД к дизельному двигателю. При необходимости – подтягивание ослабших болтовых соединений.

Вывод

ТНВД КамАЗа – это важный элемент дизельного двигателя грузовых автомобилей, выпускаемых Камским автомобильным заводом. Эксплуатационные и технические характеристики топливного насоса высокого давления в значительной степени определяют КПД и эффективность работы всего дизельного двигателя. Поэтому нет ничего удивительного, что разработке и совершенствованию ТНВД уделяется на заводе самое пристальное внимание.

Обязательным условием для длительной и беспроблемной эксплуатации топливного насоса выступает регулярное техническое обслуживание настолько важного для работы двигателя и всего грузового автомобиля узла. Лучше всего проводить диагностику, работы по обслуживанию и ремонту в специализированных сервисных центрах, обладающих как необходимым оборудованием в виде стендов для тестирования, так и штатом профессиональных и квалифицированных специалистов.

Давление турбонаддува дизельного двигателя камаз

2.6.2. СИСТЕМА НАДДУВА

256. Для чего предназначена система наддува?

1. Для увеличения количества воздуха, подаваемого в цилиндры двигателя. 2. Для предварительного сжатия воздуха в цилиндрах двигателя. 3. Для снижения сопротивления на впуске и выпуске.

257. Какого типа система наддува применена на двигателях КамАЗ?

1. Комбинированная. 2. Газотурбинная, одноступенчатая. 3. Газотурбинная, двухступенчатая.

258. Какой эффект дает применение газотурбинного наддува двигателя?

1. Снижается удельный расход топлива и повышается мощность двигателя на номинальном режиме. 2. Улучшаются мощностные и экономические показатели двигателя, снижается токсичность отработавших газов. 3. Улучшаются мощностные и экономические показатели, снижается токсичность, улучшаются надежность и долговечность двигателя.

259. Какое давление рабочих газов создается на входе в турбину турбокомпрессора двигателя КамАЗ на номинальном режиме?

1. 0,16—0,17 МПа (1,65—1,75 кгс/см 2 ). 2. 0,260—0,270 МПа (2,65—2,75 кгс/см 2 ). 3. 0,45—0,50 МПа (4,5—5 кгс/см 2 ).

260. Какое давление воздуха во впускном коллекторе должен обеспечивать турбокомпрессор двигателя КамАЗ на номинальном режиме?

1. 0,17—0,175 МПа (1,7—1,75 кгс/см 2 ). 2. 0,265—0,275 МПа (2,7—2,75 кгс/см 2 ). 3. 0,45—0,5 МПа (4,5—5 кгс/см 2 ).

261. Укажите частоту вращения ротора турбокомпрессора двигателя КамАЗ на номинальном режиме.

1. 416 с’- (25 000 об/мин). 2. 584 с’- (35 000 об/мин). 3. 1350 с-‘ (81 000 об/мин).

262. Укажите максимальную температуру рабочих газов на входе в турбину турбокомпрессора, при которой двигатель может работать без ограничения времени работать.

1. 350 °С. 2. 500 °С. 3. 650 °С.

263. Какое давление поддерживается в корпусе подшипников турбокомпрессора двигателе КамАЗ?

1. Примерно на 0,1 МПа (1 кгс/см 2 ) выше чем в главной масляной магистрали и соответственно на манометре, установленном щитке приборов. 2. Примерно на 0,1 МП (1 кгс/см 2 ) ниже, чем давление в главно масляной магистрали, контролируемое по ма нометру на щитке приборов. 3. Равно давленин в главной масляной магистрали.

264. Укажите минимально допустимое давление масла в корпусе подшипников турбокомпрессора на номинальном режиме работы двигателя.

1. 0,2 МПа (2 кгс/см 2 ). 2. 0,3 МПа (3 кгс/см 2 ) 3. 0,4 МПа (4 кгс/см 2 ).

265.Какое давление масла в корпусе подшипников турбокомпрессора допустимо на минимальной устойчивой частоте вращения коленчатого вала?

1. 0,05 МПа (0,5 кгс/см 2 ). 2. 0,07 МПа (0, кгс/см 2 ). 3. 0,1 МПа (1 кгс/см 2 ).

266.Какие требования необходимо соблюдать после пуска дизеля с турбонаддувом?

1. Выходить на частоту вращения коленчатого вала более 22,6 с

‘ (1300 об/мин) можно только через 3—5 мин работы двигателя. 2.Выходить на частоту вращения коленчатого вала более 22,6 с»‘ (1300 об/мин) можно только после того, как давление в корпусе подшипников турбокомпрессора будет выше 0,1 МПа (1 кгс/см 2 ). 3. Выходить на частоту вращения коленчатого вала более 22,6 с

‘ (1300 об/мин) можно только после полного прогрева двигателя до 80 °С.

267. Почему не допускается при пуске дизеля с турбонаддувом выходить на частоту вращения коленчатого вала более 22,6 с»‘ (1300 об/мин), если давление масла в корпусе подшипников турбокомпрессора ниже нормы?

1. Из-за недостатка масла перегревается колесо компрессора. 2. Из-за недостатка масла резко падает производительность компрессора, двигатель теряет мощность и экономичность. 3. Из-за недостатка масла возникают задиры подшипников турбокомпрессора.

268. Какие требования необходимо соблюдать при останове двигателя с турбокомпрессором?

1. Поработать 3—5 мин на минимальной частоте вращения коленчатого вала. 2. Поработать 1—2 мин на максимальной частоте вращения коленчатого вала. 3. Поработать 1—2 мин на минимальной частоте вращения коленчатого вала.

269. Почему при остановке двигателя с турбонаддувом нужно дать ему поработать 3—5 мин на минимальной частоте вращения коленчатого вала?

1. Для предотвращения появления трещин в межклапанных перемычках головок из-за перегрева. 2. Для предотвращения закоксовывания масляной полости и перегрева деталей подщипникового узла и уплотнения со стороны турбины. 3. Для предотвращения закоксовывания масляной полости и перегрева деталей подшипникового узла и уплотнения со стороны компрессора.

HOLSET — «. это должен быть HOLSET»

Турбокомпрессоры Holset

Турбокомпрессоры Holset являются синонимом непревзойденного качества технологий турбомашиностроения и воздухообработки во всем мире. Разработанные и изготовленные компанией Cummins Turbo Technologies, турбокомпрессоры Holset являются стандартом турбокомпрессорной технологии и проектируются для работы в средних и тяжелых условиях, находясь на рынке дизельных двигателей более 60 лет. С выпуском серии Holset 200 линейка продукции Holset сейчас включает маломощныетурбокомпрессоры и охватывает весь спектр рынка дизельных двигателей от мощных, предназначенных для работы в тяжелых условиях, до маломощных машин.

Чем отличается турбокомпрессор Holset?

Компания Cummins Turbo Technologies работает совместно с основными производителями оборудования во всем мире с целью разработки оптимальных решений для широкого круга транспортных средств и приложений. В ходе данных долголетних отношений с крупными производителями, а также в процессе работы в качестве автономного подразделения компании Cummins, была создана детальная база знаний в области двигателей и их взаимодействия с турбокомпрессором.

Зачем нужен турбокомпрессор?

Двигатель предназначен для сжигания топливно-воздушной смеси для производства механической энергии. Эта механическая энергия затем используется для перемещения поршней вверх и вниз, создающих вращательное движение для вращения колес транспортного средства. Чем больше механическая энергия, тем большую мощность может развить двигатель.

Существенная разница между дизельным двигателем с турбонаддувом и обычным безнаддувным бензиновым двигателем состоит в том, что воздух, поступающий в дизельный двигатель, сжимается до впрыска топлива. Именно поэтому турбокомпрессор играет важнейшую роль для выходной мощности и КПД дизельного двигателя.

Турбокомпрессор должен сжимать больше воздуха, поступающего в цилиндр двигателя. При сжатии воздуха сокращается расстояние между молекулами кислорода. Увеличение поступления воздуха позволяет увеличить объем топлива по сравнению с безнаддувным бензиновым двигателем того же объема. Это позволяет увеличить механическую энергию и повысить общую эффективность процесса сгорания. Таким образом, двигатель с турбонаддувом может иметь меньший объем, что сделает двигатель более компактным, снизит его массу и повысит топливную экономичность в целом, а также сократит количество выбросов.

Хотя турбонаддув представляет собой относительно простую концепцию, турбокомпрессор имеет критически важное значение для работы дизельного двигателя и, следовательно, требует применения высокотехнологичных компонентов. Наш обширный опыт в сфере технологии турбокомпрессоров и знания в области двигателей были объединены при разработке и производстве турбокомпрессоров Holset Turbocharger, отличающихся длительным сроком службы, высоким уровнем безопасности и надежной работой — качествами, которые необходимы вашим двигателям.

Как работает турбокомпрессор?

Турбокомпрессор состоит из двух основных компонентов – турбины и компрессора. Турбина состоит из турбинного колеса и корпуса турбины. Корпус турбины направляет отработавший газ на турбинное колесо. Энергия отработавшего газа вращает турбинное колесо, а затем газ выводится из корпуса турбины через зону выпуска.

Компрессор также состоит из двух компонентов: колеса компрессора и корпуса компрессора. Принцип работы компрессора противоположен принципу работы турбины. Колесо компрессора крепится к турбине при помощи кованого стального вала, и когда турбина вращает колесо компрессора, происходит всасывание и сжатие воздуха, обусловленное высокой скоростью вращения. Затем в корпусе компрессора высокоскоростной поток воздуха с низким давлением преобразуется в низкоскоростной поток воздуха с высоким давлением с помощью процесса, который называется диффузией. Сжатый воздух выталкивается в двигатель, позволяя двигателю сжигать больше топлива, чтобы производить больше энергии.

Что такое перепускной клапан для турбонаддува?

Перепускной клапан для турбонаддува обеспечивает простой, но эффективный способ управления скоростью и давлением наддува, улучшая возможности наддува при низких оборотах двигателя.

Размер корпуса турбины должен выбираться так, чтобы скорость турбокомпрессора не превышала максимум. Это означает, что при низких оборотах двигателя давление наддува имеет значение ниже требуемого. При установке турбины с корпусом меньшего размера можно получить более высокое давление наддува от компрессора для каждого рабочего состояния двигателя. Однако при этом турбокомпрессор превышает максимально допустимую скорость по мере возрастания скорости двигателя, и появляется опасность серьезной поломки турбокомпрессора, двигателя или их обоих.

В турбокомпрессоре с перепускным клапаном применяется небольшая турбина для получения удовлетворительного наддува при низких скоростях двигателя, а скорость компрессора поддерживается на безопасном уровне с помощью перепускного клапана.

Как он работает?

Перепускной клапан открывается при достижении уровня необходимого давления наддува, чтобы определенный процент отработавшего газа проходил в обход колеса турбины и поступал непосредственно в выхлопную трубу. При этом контролируется скорость турбины, чтобы турбокомпрессор производил более высокое давление наддува даже при низких оборотах двигателя.

Что такое турбонаддув с изменяемой геометрией?

Возможность максимизации и управления давлением наддува при наиболее широком рабочем диапазоне двигателя является ключевой. Технология изменяемой геометрии (VG) компрессора обеспечивает достаточную энергию для поддержки компрессора на нужном уровне наддува при любом рабочем диапазоне двигателя. Управление давлением наддува достигается за счет изменения площади сопла, представляющего собой набор направляющих лопаток, которые управляют потоком отработавших газов, проходящих через турбину.

Для изменения площади сопла обычно производится поворот лопаток. Уникальность запатентованной технологии Holset VGT™ заключается в том, что лопатки скользят в осевом направлении, а не поворачиваются. При такой конструкции уменьшается число изнашиваемых компонентов, за счет этого возрастает долговечность и надежность техники, особенно для сегодняшних применений дизельных двигателей. Действительно, технология Holset VGT компании Cummins Turbo Technologies является первой успешной технологией VG для коммерческого применения, а Cummins Turbo Technologies является единственным производителем скользящего сопла.

Преимущества технологии Holset VGT™

- Хорошая переходная характеристика — достижение общей характеристики управляемости автомобиля, удовлетворяющей производителей двигателей, и уверенность в эксплуатационных показателях технологии

- Снижение расхода топлива — снижение эксплуатационных расходов

- Увеличение полезного диапазона рабочих скоростей двигателя – максимизация наддува в рабочем диапазоне двигателя и снижение переключений передач

- Улучшение торможения за счет компрессии — быстрое торможение со снижением усилия на колесные тормоза

- Проверенная долговечность и надежность — сокращение простоев для ремонта/замены деталей

- Облегчение управления рециркуляцией отработавших газов (EGR) — соответствие нормативам по выхлопным газам.

Разработан для повышения производительности

Компания Cummins Turbo Technologies решает проблемы, связанные с экстремальными условиями работы турбокомпрессоров, с помощью точных инженерных решений и выбора нужных материалов, обеспечивая надежную работу, высокую производительность и безопасность турбокомпрессоров Holset.

Долговечность

Природа автомобилей с высокой скоростью рабочего цикла, таких как автобусы и грузовики для сбора мусора, требует использования в турбокомпрессоре долговечных компонентов. Для таких автомобилей турбокомпрессоры Holset Turbocharger изготавливаются с титановыми лопатками, менее подверженными усталостному разрушению. Это позволяет сделать турбокомпрессоры Holset как можно более надежными и отвечающими соответствующим условиям эксплуатации.

Двигатели с высокой скоростью рабочего цикла также предполагают наличие высоких температур при наддуве. Компания Cummins Turbo Technologies использует чугунные крышки на турбокомпрессорах Holset, чтобы сделать их надежными и долговечными, а также безопасными компонентами двигателей.

Соответствует предназначению

Опыт и компетентность специалистов компании Cummins Turbo Technologies позволили сконструировать и изготовить турбокомпрессоры Holset, выбрав нужные материалы для обеспечения максимально возможной производительности для каждой сферы применения. Тесное сотрудничество с производителями двигателей позволило нам достигнуть понимания сфер применения турбокомпрессоров и условий их эксплуатации. Этот опыт позволил найти подходящие материалы для разных сфер применения и обеспечить максимально возможную полезность их применения.

Оптимальная производительность турбокомпрессоров Holset обеспечивается на каждом этапе инженерного и производственного процесса. Но мы не остановились на этом. Помощь заказчикам оказывают инженеры нашего специального подразделения инженерно-технической поддержки на вторичном рынке (Aftermarket Engineering Support). Дополнительные сведения можно найти на веб-сайте www.holsetaftermarket.com .

Кроме того, чтобы обеспечить для заказчиков нужную функциональность и производительность турбокомпрессоров Holset Turbocharger, компания Cummins Turbo Technologies работает совместно с тщательно отобранными уполномоченными дистрибьюторами Holset. Обратитесь к уполномоченному дистрибьютору, чтобы получить запасные части от изготовителя Holset и производительность, которую может обеспечить турбокомпрессор Holset Turbocharger.

По материалам Cummins Turbo Technologies Ltd