Поколение К5

Поколение К5

Фото: КАМАЗ

В этот день, 13 декабря, в 1969 году в Набережных Челнах было начато строительство будущего завода КАМАЗ. Сегодня это крупнейший в России производитель тяжелых грузовых машин.

Компания постоянно работает над развитием модельного ряда продукции. В 2019 году КАМАЗ запустил в серийное производство новейшую модель поколения К5 – магистральный тягач КАМАЗ-54901. Продажи автомобиля начались в мае 2020 года, а сегодня завод работает над самосвалами нового семейства. О первых результатах и перспективах новых грузовиков читайте в нашем материале.

Новинка к юбилею автогиганта

Седельный тягач КАМАЗ-54901 – сегодняшний флагман КАМАЗа, разработанный для магистральных перевозок. Это первая ласточка в новой линейке премиум-грузовиков поколения K5. Автомобиль был презентован в 2017 году, а серийное производство камазовцы освоили ровно к 50-летию завода в 2019 году. Выпуску нового тягача предшествовала большая работа – обновлению подверглись не только производственные площадки челнинского автогиганта, но и многие процессы на предприятии. Самыми заметными событиями в этом ряду стали запуск производства рядных 6-цилиндровых двигателей и открытие нового завода каркасов кабин совместно с Daimler AG.

Первые партии тягачей КАМАЗ-54901 были отданы на тестирование компаниям-перевозчикам. По результатам реальной проверки на дорогах производитель доработал модель и в 2020 году открыл продажи тягача.

Первое, что бросается в глаза при виде нового «КАМАЗа» – необычно стильная для отечественных грузовых машин кабина. Она создана с учетом современных представлений о комфорте и эргономике, выполнена из качественных материалов. По сравнению с четвертым поколением, увеличена ширина кабины, появилось второе спальное место. Даже в базовой комплектации грузовик оснащен мультимедийной системой с подключением к интернету.

Те, кто уже успел посидеть за рулем новой модели, отмечают ее плавный ход и легкое управление, сравнимое с вождением легковушки. При этом мощности флагману не занимать – специально разработанный рядный 6-цилиндровый двигатель KAMAЗ Р6 развивает до 450 лошадиных сил. В числе других технических преимуществ − новая 12-ступенчатая коробка-автомат ZF Traxon, экономящий топливо задний мост Daimler с контролем нагрузки и два топливных бака совокупным объемом 1,4 тыс. л. С таким запасом новый «КАМАЗ» может проехать примерно 4,5 тыс. км.

Несмотря на более высокую стоимость – новинка дороже тягачей предыдущего поколения в среднем на 1 млн, – за счет применения передовых технологий КАМАЗ-54901 вышел более экономичным. Расход топлива по сравнению с поколением К4 снизился на 10%, а ресурс машины и межсервисный интервал, наоборот, существенно выросли.

Премиальный «КАМАЗ» выходит на дороги

Продажи тягачей нового поколения стартовали в мае 2020 года. Стоимость КАМАЗ-54901 начинается от 7 099 200 рублей. В эту сумму кроме самой машины входит сервисный контракт. По словам представителей завода, КАМАЗ предлагает не просто автомобиль, а комплексное решение для бизнеса, включающее в себя контракт сроком на три года с обслуживанием и запасными частями.

Выпуск новой модели постепенно набирает обороты. В 2019 году в рамках опытно-промышленных работ было выпущено 84 машины поколения К5. C начала 2020 года и до 1 сентября камазовцы собрали 166 грузовиков, а за следующие полтора месяца − уже 186 единиц. 30 ноября с главного сборочного конвейера сошел юбилейный, 150-й серийный магистральный тягач КАМАЗ-54901. Количество собранных автомобилей продолжает расти: уже в декабре планируется сборка 153 машин, а в планах выпуска на 2021 год значится 2 тыс. «КАМАЗов» серии К5.

На фоне снижения рынка грузовых автомобилей в РФ в 2020 году КАМАЗ по-прежнему является лидером среди производителей грузовых автомобилей полной массой свыше 14 тонн. По словам генерального директора «КАМАЗ-Лизинга» Андрея Гладкова, сегодня каждый третий седельный автомобиль на дорогах – это седельный тягач производства КАМАЗа.

Большегрузы большого семейства

Тягач нового поколения только начинает покорять дороги России, а в Набережных Челнах уже занимаются расширением линейки К5. В сентябре этого года на заводе был собран первый самосвал перспективного семейства − КАМАЗ-6595. Он будет использоваться на крупных объектах промышленности, в горных и песчаных карьерах.

В силу своей специализации машина отличается от родственного тягача. Двигатель для самосвала разработан на основе того же Р6, но с учетом особенностей работы большегруза – мощность форсирована до 550 л.с., и увеличен крутящий момент. Серийный выпуск двигателя для тяжелых грузовиков начнется в следующем году. Ведущие мосты машины способны выдержать осевую нагрузку до 16 тонн. Колесная формула – 6х4. КАМАЗ-6595 сможет перевозить около 26 тонн грузов.

Отличается и кабина самосвала. Она уже, чем у тягача, и без спальных мест – в карьере спать не приходится. Спереди грузовик защищен массивным бампером из штампованной стали, сзади – усиленным брусом, радиатор и фары закрыты сеткой от попадания камней. По словам представителей КАМАЗа, в новой модели много оригинальных деталей и решений. Например, часть выхлопных газов будет направлена на подогрев кузова, что должно избавить самосвал от налипания груза. Доля же оригинальных комплектующих составляет 80% от всего объема.

Как и для тягача КАМАЗ-54901, для всего поколения грузовиков К5 характерны топливная экономичность и увеличенный межсервисный интервал. На подходе новые модели семейства − четырехосный самосвал повышенной грузоподъемности КАМАЗ-65951 и полноприводный большегруз повышенной проходимости КАМАЗ-65952.

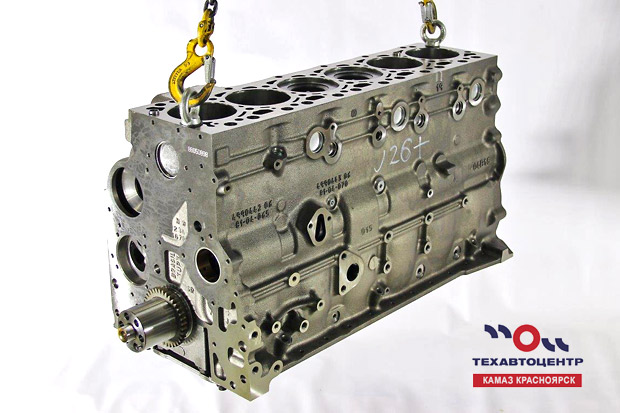

Двигатели Cummins в Красноярске

Компания «Техавтоцентр» предлагает красноярским предприятиям и индивидуальным эксплуатантам грузовой техники новые двигатели Cummins, сборочные ремонтные комплекты (лонг-блоки), запчасти к ним, а также услуги по квалифицированной сборке и установке ДВС КАММИНС с предоставлением официальной гарантии Cummins.

Дизельные двигатели одного из крупнейших мировых производителей КАММИНЗ устанавливаются на многие современные модели КАМАЗ и грузовики других марок.

Эти двигатели отличаются хорошей «тяговитостью», надежностью (межсервисный интервал 30 тыс. км, ресурс до 1 млн. км), а турбокомпрессор с перепускным клапаном и система вспрыска Common Rail с электронным блоком управления способствует топливной экономичности в широком диапазоне оборотов.

Помимо этого, Cummins компактны и малошумны, а также отвечают всем современным экологическим требованиям.

Наибольшей популярностью у наших клиентов пользуются 6-ти цилиндровые дизельные двигатели для средне- и крупнотоннажных грузовых автомобилей семейства 6ISBe, которые предназначены для установки на грузовики полной массой до 34 тонн.

| Модель двигателя КАМАЗ Cummins | 6ISBe-285 | 6ISBe-300 | |

|---|---|---|---|

| Дизельный двигатель с турбонаддувом, ОНВ и электронным управлением. Экологический класс: ЕВРО-3 . Производство: Камминз-Кама. |  | ||

| Расположение и число цилиндров | Рядное, 6 | ||

| Рабочий объём | 6,7 л. | ||

| Максимальная полезная мощность | 285 л.с. | 300 л.с. | |

| Номинальная частота вращения коленчатого вала | 2500 об/мин | ||

| Максимальный полезный крутящий момент | 970 Нм | 1100 Нм | |

| Частота вращения коленчатого вала, соответствующая максимальному крутящему моменту | 1700 об/мин | ||

| Ресурс пробега | 800 тыс. км | ||

Кроме того, как официальный представитель завода, мы поставляем под заказ компактные 4-цилиндровые двигатели семейства Cummins 4ISBe (185-200 л.с.) для малотоннажных автомобилей, силовые установки повышенной мощности семейства Cummins ISLe (340-400 лс.) и другие ДВС КАММИНЗ-Кама.

Телефон для консультаций и покупки новых двигателей Cummins в Красноярске: 8(391) 2-555-228

Ремонтный комплект вместо покупки двигателя Cummins

Альтернативой приобретению полностью нового собранного двигателя Cummins является использования так называемых сборочных ремкомплектов, которые представляют собой собранный двигатель без навесного и части другого оборудования.

Преимущества такого подхода к капитальному обновлению силовой установки грузового автомобиля следующие:

- Вы получаете абсолютно новый двигатель по цене на 40-50% ниже , чем если бы вы приобретали мотор окончательно собранный на заводе.

- Если у вас уже имеется рабочее оборудование к двигателю Cummins, вы можете сэкономить еще больше , просто переставив его на новый сборочный комплект.

Кроме того, приобретение комплектных блоков выгодно и при серьезном ремонте двигателя . Например, в случае выхода из строя блока цилиндров или коленчатого вала и ГБЦ, покупка собранного ремонтного блока выйдет дешевле, чем закупать все детали по отдельности.

У наших клиентов наиболее востребованы готовые блоки на самый «ходовой» дизельный силовой агрегат для грузовиков Cummins 6ISBe экологического класса ЕВРО-3 производства «Камминз-Кама», поскольку как раз подходит время их капитального ремонта.

Сборочный комплект – блок двигателя SHORT BLOCK Cummins 6ISBe (SO75250)

Представляет собой половину готового нового двигателя (сервисный двигатель 3‑й комплектации) без ГБЦ и навесного оборудования.

В шорт-блоке Cummins в сборе находятся: блок цилиндров + поршневая группа (поршни, кольца, сальники) + шатуны + коленвал.

Стоимость ShortBlock-ов составляет:

- SO75420 Short-Block Cummins 4ISBe Еuro-3 – 206 455 руб.

- SO75250 Short-Block Cummins 6ISBe Euro-3 – 212 896 руб.

- SO75340 Short-Block Cummins ISB6.7е4 Еuro-4 – 212 896 руб.

Сборочный комплект – блок двигателя LONG BLOCK Cummins 6ISBe (SO75247)

Представляет собой почти готовый новый двигатель (сервисный двигатель 2‑й комплектации) без навесного оборудования и автоматики.

В лонг-блоке Cummins находятся: блок цилиндров в сборе + поршневая группа в сборе + коленвал + ГБЦ (головка блока цилиндров) в сборе + комплекты прокладок.

Стоимость LongBlock-ов составляет:

- SO75247 Long-Block Cummins 6ISBe Euro-3 – 528 382 руб.

- SO75328 Long-Block Cummins 6ISBe Еuro-4 – 528 382 руб.

Помимо описанных комплектов мы готовы под заказ поставить любой другой сборочный комплект для двигателей Cummins.

Возможна доставка «до двери » по Красноярскому краю, Хакассии и Туве, а также любой логистической компанией по всей Сибири.

Дополнительное оборудование, комплектующие и запчасти для двигателей Cummins

Недостающее в блоках навесное и электронное оборудование (маховик, ТНВД, пневмо- и турбокопрессор, патрубки, выхлопной коллектор, топливные и масляные фильтры, шкивы, щупы и ремни, стартер и генератор, электронный блок управления и пр.), необходимое для окончательной сборки двигателя

можно снять с ваших старых ДВС.

Если же износ этих деталей делает нецелесообразным перестановку их на новый двигатель, то наша компания «Техавтоцентр» является официальным региональным представителем «Камминз-Кама», поэтому в нашей сети магазинов «Оригинальные запчасти КАМАЗ» вы можете приобрести все недостающее с гарантией качества и адекватной цены.

Телефон для консультаций и приобретения сборочных блоков Cummins и комплектов оборудования к ним в Красноярске: 8(391) 2-555-228

Сборка и установка двигателей Cummins в сервис-центре

Компания «Техавтоцентр» является официальным сервисным центром «КАМАЗ‑Камминз» по Красноярскому краю, Хакасии и Туве. Поэтому вы можете доверить окончательную сборку и настройку готового двигателя нам. В этом случае производителем предоставляется гарантия 1 год или 50 000 км пробега (в зависимости от того, что наступит раньше).

Стоимость сертифицированных услуг по сборке и запуску Long‑Block Cummins 6ISBe составляет от 20 000 руб.

Помимо этого, как официальный центр КАММИНЗ в регионе, мы осуществляем настройку и ремонт ДВС любой сложности, вплоть до капитального.

Телефон для официальной сборки и установки ремонтных комплектов двигателей Cummins в Красноярске: 8(391) 2-555-740

Адреc: г. Красноярск, ул. 2-я Брянская, 18а:

Что такое турбонаддув

Такая вот небольшая с виду «улитка» — один из самых действенных способов увеличить мощность двигателя.

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? нас и поджидают проблемы.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, , температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

Принцип работы турбокомпрессора

Смотрите видеоролики и анимационные фильмы на канале YouTube Cummins Turbo Technologies, в которых показано, как работает турбонагнетатель.

Важные моменты работы дизельных двигателей

Основное предназначение двигателя – сжигание топливовоздушной смеси с последующим преобразованием полученного тепла в механическую энергию. Механическая энергия используется для совершения возвратно-поступательного движения поршней, которое, в свою очередь, преобразуется во вращательное движение колес автомобиля. Чем больше получено механической энергии, тем выше мощность. Одно из важных отличий дизельных двигателей с турбонаддувом от традиционных безнаддувных двигателей заключается в том, что воздух в дизельном двигателе находится в сжатом состоянии еще до подачи топлива. Именно поэтому турбонагнетатель так важен для обеспечения выходной мощности и КПД дизельного двигателя. Сжимать воздух, поступающий в цилиндры двигателя, – работа турбонагнетателя. После сжатия воздуха молекулы кислорода располагаются компактнее. Это означает, что по сравнению с безнаддувным двигателем, в двигатель с турбонаддувом того же объема можно впрыскивать больше топлива, что приводит к повышению механической мощности и общего КПД двигателя. Поэтому при заданной мощности двигателя габариты двигателя с турбонаддувом меньше, чем у безнаддувного двигателя. Это способствует применению более компактной конструкции, снижению веса и общему повышению топливной экономичности. Хотя концепция турбонаддува относительно проста, турбонагнетатель играет важную роль в работе дизельного двигателя, поэтому для него требуются высокотехнологичные узлы и детали. Благодаря нашему богатому опыту в области технологий турбонаддува и знанию двигателей, мы производим и выпускаем турбонагнетатели мирового уровня, известные своей долговечностью, высоким уровнем безопасности и надежностью, которые необходимы для современных двигателей.

Принцип работы турбонагнетателя

Турбонагнетатель состоит из двух основных частей: турбины и компрессора. Турбина состоит из рабочего колеса (1) и корпуса (2). Среди прочего, назначение корпуса турбины – направлять отработавшие газы (3) на рабочее колесо турбины. Отработавшие газы приводят во вращение рабочее колесо, после чего покидают корпус турбины через зону выхода отработавших газов (4).

(1) Рабочее колесо турбины

(2) Корпус турбины

(3) Отработавшие газы

(4) Зона выхода отработавших газов

(5) Рабочее колесо компрессора

(6) Корпус компрессора

(7) Кованый стальной вал

(8) Сжатый воздух

Компрессор состоит из двух частей: рабочего колеса (5) и корпуса (6). Принцип работы компрессора противоположен принципу работы турбины. Рабочее колесо компрессора соединено с турбиной кованым стальным валом (7) и при вращении турбины на высоких оборотах захватывает и сжимает воздух. Затем в ходе процесса под названием «диффузия» в корпусе компрессора поток воздуха, имеющий низкое давление и высокую скорость, преобразуется в поток воздуха с высоким давлением и низкой скоростью. После этого сжатый воздух (8) подается в двигатель, что позволяет сжигать в двигателе больше топлива и вырабатывать больше мощности.

Оптимальные обороты двигателя

Автовладельцы часто задумываются о том, на каких оборотах лучше ездить? Многим известно, что от индивидуального стиля езды напрямую зависит ресурс двигателя и других узлов автомобиля. По этому, мы рассмотрим, какие обороты мотора нужно держать в разных дорожных условиях во время эксплуатации автомобиля.

Грамотная эксплуатация и постоянное поддержание оптимальных оборотов двигателя позволяет добиться увеличения моторесурса. Существуют режимы работы, когда мотор изнашивается меньше всего. Отметим, что данная тема является предметом обсуждений и споров многих водителей. Если конкретнее, их можно разделить на три основные группы:

— те, кто эксплуатирует двигатель на низких оборотах, постоянно ездят «внатяг».

— вторая группа — водители, которые раскручивают мотор до средних и выше оборотов;

— и автовладельцы, которые постоянно раскручивают мотор выше средних и высоких оборотов двигателя, часто загоняя стрелку тахометра в красную зону.

Эксплуатация на низких оборотах

Езда на «низах» — при таком режиме водитель не поднимает обороты коленвала выше 2500 об/мин. на бензиновых двигателях и держит 1,1-1,2 тыс. об/мин. на дизельном. Такая манера езды навязывается еще с автошколы, инструкторы утверждают, что ездить необходимо на низких оборотах, так как в данном режиме двигатель нагружен меньше и достигается наибольшая экономия топлива. Что касается самого мотора и его ресурса, слишком «щадящая» эксплуатация срока службы ему не добавляет, а наоборот уменьшает.

Допустим, когда автомобиль движется со скоростью 60-км/ч на 4-й передаче по ровному асфальту, обороты около 2 тыс. В таком режиме минимальный расход топлива и мотор почти не слышно. При этом в такой езде можно выделить два главных минуса:

без понижения передачи практически не возможно резко ускориться, особенно на двигателях без турбины

после изменения дороги, например, на подъемах, водитель не переключается на пониженную передачу, а просто сильнее нажимает на педаль газа.

В первом случае мотор, находится вне «полки» крутящего момента, что не позволяет быстро разогнать машину при такой необходимости. В результате, подобная манера езды влияет на общую безопасность движения.

Второй случай напрямую влияет на двигатель. Движение на низких оборотах под нагрузкой с сильно нажатой педалью газа приводит к детонации мотора, которая в буквальном смысле слова разбивает двигатель изнутри.

Расход топлива в данном режиме резко увеличивается, так как более сильное нажатие на педаль газа на повышенной передаче под нагрузкой вызывает обогащение топливно-воздушной смеси.

При езде «внатяг», даже при отсутствии детонации, повышается износ двигателя из-за того что на низких оборотах нагруженные трущиеся детали мотора смазываются недостаточно. Причиной является маслонасос, его производительность и создаваемое им давления моторного масла в смазочной системе зависит от оборотов двигателя. Другими словами, чем больше оборотов, тем выше давление масла, а при большой нагрузке на мотор с учетом низкого числа оборотов существует большой риск сильного износа вкладышей.

Еще одним минусом езды на низких оборотах является усиленное коксование двигателя. При повышении оборотов растет нагрузка на двигатель и температура в цилиндрах существенно повышается. В итоге, часть нагара попросту выгорает, чего не происходит при эксплуатации на «низах».

Высокие обороты двигателя

Исходя из выше перечисленного можно сделать вывод что мотор нужно раскручивать посильнее, так как машина будет откликаться на педаль газа и легко ускоряться, двигатель будет лучше очищаться а расход топлива не так уж сильно увеличится. Это не совсем так. Дело в том, что постоянная езда на высоких оборотах также имеет свои минусы.

Высокими считаются обороты, которые превышают показатель около 70% от общего числа доступных для бензинового двигателя. С дизельными немного по-другому, так как агрегаты данного типа менее оборотистые, но имеют более высокий крутящий момент. Обороты которые находятся за « полкой» крутящего момента дизеля считаются высокими.

Как высокие обороты влияют на ресурс двигателя? Сильное повышение оборотов двигателя влечет за собой увеличенную нагрузку на все его детали и систему смазки а также увеличивается и показатель температуры. В результате повышается износ мотора и возрастает риск перегрева двигателя.

Также нужно обратить внимание, что на режимах высоких оборотов требования к качеству моторного масла повышаются. Смазочный материал должен обеспечивать надежную защиту, то есть соответствовать заявленным характеристикам по вязкости, стабильности масляной пленки и т.д.

Оптимальные обороты для двигателя

Оптимальными оборотами двигателя можно считать средние и немного выше средних. Например, если на тахометре «зеленая» зона предполагает 6000 об/мин, тогда наиболее рационально держать от 2500 до 4500 об/мин

Оптимальными режимами работы для большинства моторов является показатель от 30 до 70 % от максимального числа оборотов. При таких условиях мотору наносится минимальный ущерб.

Также, периодически желательно раскручивать хорошо прогретый и исправный мотор с качественным маслом на 80-90% при движении по ровной дороге. В таком режиме будет достаточно проехать 10-15 км. Отметим, что данное действие не нужно повторять часто.

Опытные автолюбители рекомендуют раскручивать двигатель почти до максимума один раз в 4-5 тыс. пробега. Это необходимо по разным причинам, например, чтобы стенки цилиндров изнашивались более равномерно, так как при постоянной езде только на средних оборотах может образоваться так называемая ступенька.