Электрическая схема системы впрыска

Электрическая схема системы впрыска

Схема электрооборудования автомобилей с системой впрыска топлива «L-Jetronic» является более сложной, в этом легко убедиться сравнив схемы представленные на рис. 30 и 38. Электросхемы систем впрыска топлива «L-Jetronic» различаются в зависимости от автомобиля, двигателя, установленного на нем, и года выпуска, поэтому на рис. 38 представлены только два из наиболее часто встречающихся вариантов.

Чтобы не получить травм и не вывести из строя узлы системы впрыска при обслуживании и ремонте необходимо соблюдать следующие правила:

не подключать напряжение 12 В к рабочим форсункам, так как они рассчитаны на напряжение 3 В;

не допускать работы двигателя, при проводах, плохо закрепленных на выводах аккумуляторной батареи;

не отсоединять провода от выводов аккумуляторной батареи при работающем двигателе;

отключать аккумуляторную батарею от бортовой сети при ее зарядке непосредственно на автомобиле от постороннего источника тока;

не запускать двигатель с помощью постороннего источника тока напряжением более 12 В;

Рис. Электрическая схема соединений системы впрыска «L-Jetronic»:

1 — разъем электронного блока управления, 2 — катушка зажигания, 3 — выключатель положения дроссельной заслонки, 4 — пусковая форсунка, 5 — реле пуска холодного двигателя (послестартовое реле), б — термореле, 7 — расходомер воздуха, 8 — датчик температуры поступающего воздуха, 9 — блок реле (питание системы впрыска и включение топливного насоса), 10 — топливный насос, 11 — аккумуляторная батарея, 12 — датчик температуры охлаждающей жидкости, 13—18 — рабочие форсунки (инжекторы), 19 — дополнительные резисторы, вариант без дополнительных резисторов показан штриховыми линиями («LE-J»), 20 — главная точка соединения с «массой» (шпилька крепления впускного коллектора)

Перед соединением штепсельных разъемов проверьте состояние обеих частей штепселя и надежность фиксации сочленения разъема, убедитесь в наличии резинового уплотнителя и фиксирующей пружины;

разъедините разъем блока электронного управления впрыском 1, при электросварке кузова других узлов и деталей;

снимите электронный блок управления, если автомобиль будет подвергаться воздействию высоких температур (80°С и выше, например в;

сушильной камере при окраске кузова);

при измерении компрессии в цилиндрах двигателя отсоедините провода от форсунок, чтобы не допустить подачи топлива;

не проверяйте провода и их соединения контрольной лампой;

не вставляйте наконечники тестера в гнезда разъемов узлов системы впрыска, измерения разрешается производить на подводящих проводах, предварительно сняв защитный кожух разъема;

при проверке напряжения в цепях предварительно проверьте степень заряда аккумуляторной батареи;

при проверке тестером электрических характеристик приборов при соединении на «массу» отсоедините провода от аккумуляторной батареи.

Статьи по теме:

Система АСДК

Автоматизированная система диспетчерского контроля (АСДК) представляет собой аппаратно-программный комплекс, обеспечивающий диспетчерский контроль состояния отдельных узлов и устройств автоматики, те .

Оптимальная структура спутниковых систем местоопределения автотранспорта

В настоящее время у многих ведомств и организаций возникает необходимость оперативного слежения за местоположением и состоянием подвижных объектов, а также передачи на них оперативной информации. Пра .

Маршрутизация станционных передвижений

Поездные маршруты: Направление № маршрута Наименование маршрута Литер Стрелки 1/3 5/7 9/11 13/15 17 19 21 Поездные маршруты Прием 1 2 3 4 5 На путь Iп На путь 3п На путь 4п На путь 5п Н .

Принцип работы стартера

Время, требующееся начинающему автолюбителю чтобы пройти расстояние от обыкновенной езды до самостоятельного выполнения ремонтно-восстановительных работ на своем автомобиле, как правило, невелико. И готовиться к этому моменту лучше заранее. Однако сразу возникает вопрос: «С чего начать?». Опытные автовладельцы в большинстве своем единодушны в ответе на этот вопрос. С изучения устройства стартера. Почему? Все очень просто.

Стартер автомобиля – агрегат, от надежного функционирования которого зависит устойчивый пуск силового агрегата, без чего движение автомобиля в принципе невозможно. Кроме того, знания конструктивных особенностей такого важного агрегата, каковым является стартер транспортного средства, позволит не только технически грамотно выполнять процедуру пуска, но и легко устанавливать источники возникающих проблем, а, значит и своевременно их устранять.

Устройство стартера автомобиля

На рисунке 1, в начале статьи, обозначены основные элементы стартера.

Любой автомобильный стартер, являющийся по сути своей электрическим двигателем, состоит из довольно большого количества конструктивных элементов (от четырех до шести десятков), входящих в его основные узлы:

- Собственно электродвигатель.

- Обгонную муфту, или бендикс (последнее название, являющееся фамилией изобретателя, наиболее распространено в среде автолюбителей).

- Втягивающее, или тяговое реле (далее по тексту ВР).

Понимание устройства стартера, как агрегата, лежит в плоскости знания функционального назначения каждого из узлов, степени его приоритетности, эксплуатационных возможностях и т.д.

Электрический двигатель, являющийся основным узлом, функционально предназначен для передачи вращающего момента со своего вала на коленчатый вал силовой установки.

Другие два узла – вспомогательные, и их функциональное предназначение заключается:

— продольное перемещение обгонной муфты, обеспечивающее в свою очередь перемещение ее рабочей шестерни, вызываемое движением якоря реле;

— замыкание контактов электрического двигателя в момент зацепления зубьев венца маховика с зубьями рабочей шестерни;

- Бендикс. Обеспечение надежного соединения вала электродвигателя с венцом маховика.

Схема стартера

Принципиальная схема обеспечения пуска силового агрегата, в которой участвует стартер (поз.3) выглядит так, как показано на рис.2, а ее основными элементами служат: аккумуляторная батарея (поз.1), генератор (поз.2) и выключатель (замок) зажигания (поз.4).

Кроме того, в данном разделе статьи мы посчитали уместным разместить еще одну схему, позволяющие произвести достаточно эффективную проверку работоспособности стартера.

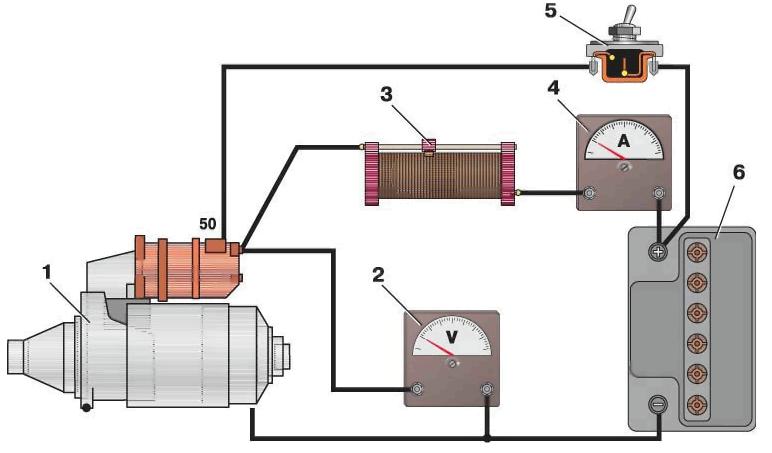

Схема соединений для проверки стартера на стенде

Для проверки (на стенде) механических и электрических параметров стартера собирают несложную схему, приведенную на рисунке 3. Ее элементами являются:

- сам стартер (поз.1);

- цифровой или стрелочный вольтметр, предел шкалы которого составляет не менее 15 Вольт (поз.2);

- ползунковый реостат, примерно на 800 Ампер (поз.3);

- цифровой или стрелочный амперметр, величина шунта которого составляет 1000 Ампер (поз.4);

- выключатель (поз.5);

- автомобильная АКБ емкостью 55 А/час (поз.6).

- соединительные провода сечением 16,0 миллиметров квадратных и более.

Принцип работы стартера

Как уже упоминалось выше, стартер, являющийся электромеханическим прибором, имеет принцип действия, основанный на использовании электрической энергии, получаемой от АКБ автомобиля, и преобразовании ее в энергию механическую, то есть энергию двигателя автомобиля.

При этом внутри стартера и других элементов схемы (смотри рис.2) происходит следующее:

- Через замкнутые контакты включателя зажигания (поз.4) ток поступает на контакты реле стартера (поз.3), а затем на клеммы втягивающей обмотки ВР.

- Якорь ВР, выполняя поступательное движение внутри его (ВР) корпуса, перемещает обгонную муфту до зацепления зубьев ее рабочей шестерни с зубьями венца маховика.

- Достижение якорем ВР конечного положения вызывает замыкание контактов, что, в свою очередь, вызывает поступление тока на обмотку электродвигателя и обмотку (удерживающую) реле.

- Вал стартера, передавая вращающий момент коленчатому валу двигателя (через маховик) обеспечивает пуск силовой установки.

- Достижение маховиком скорости вращения, превышающей скорость вращения вала двигателя стартера, выводит зубья рабочей шестерни бендикса из зацепления с зубьями венца, а возвратная пружина обеспечит возвращение обгонной муфты в первоначальное (до пуска) положение.

- Возврат ключа в выключателе зажигания прекращает подачу тока на контакты стартера от АКБ, и дальнейшая работа силовой установки происходит без его (стартера) участия.

Резюмируя вышесказанное, отметим, что наряду со знанием устройства и принципа действия стартера, новичку-автолюбителю совершенно необходимо знать такие характеристики стартера, как: номинальная мощность, номинальное напряжение питания, величина потребляемого тока, частота вращения вала, значение крутящего момента и т.д.

Видео — Устройство и работа стартера

Трактор Т-40

Устройство, схемы, ремонт

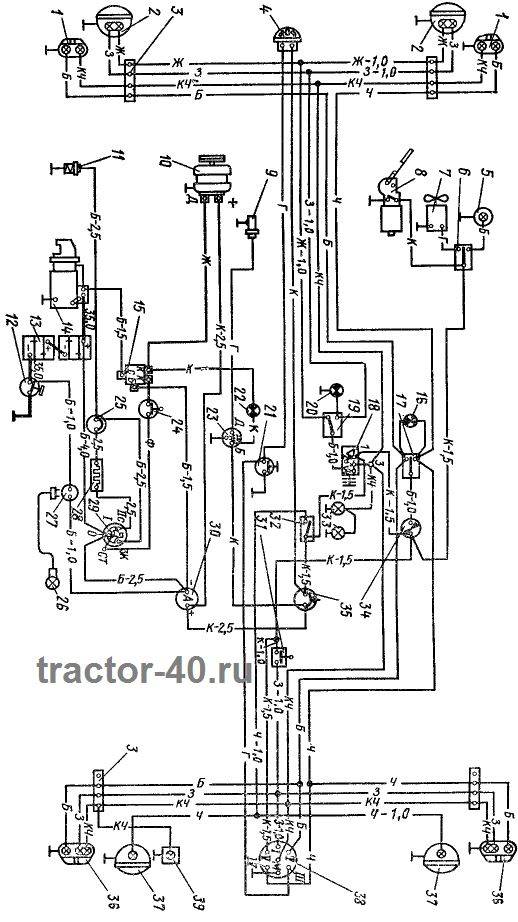

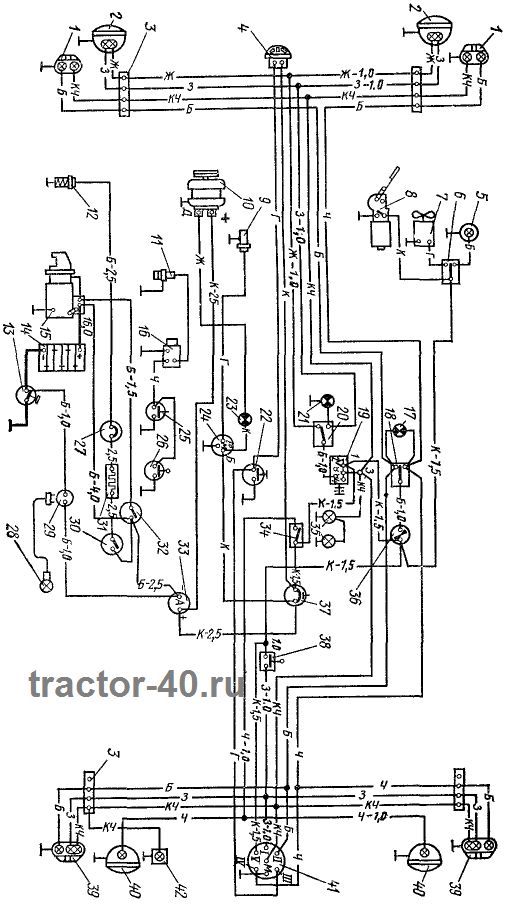

Электрооборудование трактора Т-40 и его схема

Электрооборудование трактора Т-40 предназначено для запуска двигателя и безопасной работы в ночное время суток при выполнении транспортных или сельскохозяйственных работ. Электрооборудование реализовано по однопроводной системе, в которой минусовым проводом служат металлические детали трактора («масса»).

Номинальное напряжение в системе электрооборудования трактора составляет 12 В. Источники электрического тока соединяются отрицательными клеммами с «массой».

Электрооборудование Т-40 состоит из следующих агрегатов и приборов:

1. Генератор постоянного тока, оснащенный реле-регулятором и аккумуляторы, являющиеся источником электрического тока.

2. Стартер с реле и включателем стартера, выполняющий функцию пускового устройства двигателя.

3. Указатели поворота, габаритов, задние и передние фары, плафон, стоп-сигнал, фонарь номерного знака, сигнальная лампа обрыва ремня вентилятора, а также переносная лампа служат для световой сигнализации и освещения.

4. Амперметр, отображающий силу разрядного или зарядного тока.

5. Звуковой сигнал оснащенный включателем.

6. Соединительные панели и провода, включатель «массы» и предохранитель.

Схема электрооборудования трактора Т-40 со стартером: 1 — фонарь-указатель поворотов и габаритов; 2 — передняя фара; 3 — соединительная панель; 4— звуковой сигнал; 5 — плафон кабины; 6 — переключатель плафона и вентилятора; 7 — вентилятор; 8 — стеклоочиститель; 9 — датчик указателя температуры масла; 10 — генератор; 11 — свеча накаливания; 12 — включатель «массы»; 13 — аккумуляторная батарея; 14 — стартер; 15 — реле стартера; 16 — контрольная лампа указателей поворотов; 17 — переключатель указателей поворотов; 18 — центральный переключатель света; 19 — переключатель света передних фар; 20 — контрольная лампа дальнего света; 21 — включатель сигнала; 22 — контрольная лампа включателя «массы»; 23— указатель температуры масла; 24 — выключатель блокировки пуска дизеля при включенной передаче; 25 — контрольный элемент; 26 — переносная лампа; 27 — розетка переносной лампы; 28 — дополнительное сопротивление; 29 — включатель свечи накаливания и стартера; 30 — указатель тока; 31 — включатель «стоп»; 32 — включатель света задних фар; 33 — лампы освещения щитка приборов; 34 — прерыватель указателей поворотов; 35 — предохранитель; 36 — фонарь-указатель поворотов, габаритов и сигнала торможения; 37 — задняя фара; 38 — штепсельная розетка; 39 — фонарь номерного знака. Обозначение расцветки проводов на схеме: Б — белый; Г — голубой (синий); Ж — желтый; З— зеленый; К — красный; Кч — коричневый; Ф — фиолетовый; Ч — черный. Рядом с обозначением расцветки цифрами указано сечение проводов. Неуказанные на схеме сечения проводов 0,75 мм².

Схема электрооборудования трактора Т-40 с пусковым агрегатом: 1 — фонарь-указатель поворотов и габаритов; 2 — передняя фара; 3 — соединительная панель; 4 — звуковой сигнал; 5 — плафон кабины; 6 — переключатель плафона и вентилятора; 7 — вентилятор; 8 — стеклоочиститель; 9 — датчик указателя температуры масла; 10 — генератор; 11 — свеча искровая; 12 — свеча накаливания; 13 — включатель «массы»; 14 — аккумуляторная батарея; 15 — стартер пускового агрегата; 16 — магнето; 17— контрольная лампа указателей поворотов; 18 — переключатель указателей поворотов; 19 — центральный переключатель света; 20 — переключатель света передних фар; 21 — контрольная лампа дальнего света; 22 — включатель сигнала; 23 — контрольная лампа включателя «массы»; 24 — указатель температуры масла; 25 — включатель остановки пускового агрегата; 26 — включатель блокировки пуска дизеля при включенной передаче; 27— контрольный элемент; 28 — переносная лампа; 29 — розетка переносной лампы; 30 — включатель свечи накаливания; 31 — дополнительное сопротивление; 32 — включатель стартера пускового агрегата; 33 — указатель тока; 34 — включатель света задних фар; 35 — лампа освещения щитка приборов; 36 — прерыватель указателей поворотов; 37 — предохранитель; 38 — включатель «стоп»; 39 — фонарь-указатель поворотов, габаритов и сигнала торможения; 40 — задняя фара; 41 — штепсельная розетка; 42 — фонарь номерного знака. Обозначение расцветки проводов на схеме выше.

Центральный переключатель необходим для включения габаритных огней и освещения трактора. Передние фонари используются для обозначения габаритов трактора и подачи сигналов поворота, задние фонари служат в качестве указателей габаритов, а также поворотов и сигнала торможения.

Передние фары вместе с фонарями смонтированы на едином кронштейне, закрепленный на переднем брусе трактора. На крыльях задних колес установлены задние фонари и световозвращатели, отражающие свет от передних фар идущего позади транспорта.

Для запуска двигателя, трактор Т-40 может быть оснащен пусковым агрегатом включателем стартера и кнопкой его выключения. В корпусе коробки передач находится включатель, не допускающий запуск двигателя при включенной передаче.

В электрическую схему трактора Т-40 АНМ подключен шариковый сигнализатор крена.

Электрическая схем а запуска двигателей

В последнее время становится все более популярной тема автоматизации различных технологических процессов с использованием программируемых контроллеров (ПЛК). Несмотря на это, в Интернете встречается очень мало практических статей с реальными примерами как эти ПЛК программировать. Тема эта очень интересная, т.к. она находится на стыке электрооборудования, электроники и программирования. Научится писать программы для ПЛК можно даже не имея их в наличии. В этом хорошо помогает режим эмуляции, который имеется во всех современных программных пакетах.

В этой статье я покажу пример перевода электрической схемы, построенной на релейных устройствах (пускатели, реле) в программу, которая будет работать на контроллере. Сразу скажу, что это всего лишь небольшой учебный проект и на что-то большее чем просто объяснить базовые принципы программирования ПЛК на конкретном примере он не претендует.

Релейная схема грузового подъемника

Исходной схемой для этого проекта является относительно простая схема грузового подъемника (грузового лифта) с рычажным управлением на два этажа. Схема показана на рисунке ниже.

Схема электрическая приниципиальная грузвого подъемника с одним двигателем на две остановки

В схеме присутствует всего один двигатель, который поднимает и опускает подъемник между двумя этажами. Это реверсивный трехфазный асинхронный двигатель с фазным ротором на 380 В. К ротору двигателя подключены пусковые сопротивления и контакты трех электромагнитных пускателей, позволяющие запускать двигатель в 3 ступени. Это решение позволяет в процессе запуска двигателя уменьшать его пусковой ток и увеличивать пусковой момент.

Пуск двигателя автоматизирован с помощью трех реле ускорения (1РУ — 3РУ). Это обычные реле времени на 24 вольта постоянного тока. Для их питания имеется понижающий трансформатор и выпрямитель.

На клеммы двигателя подключен трехфазный колодочный электромагнитный тормоз, который при подаче напряжения на двигатель растормаживает его вал, а при исчезновении напряжения вал двигателя мгновенно зажимается и фиксируется в неподвижном положении.

Реверс двигателя выполняется с помощью контактов двух электромагнитных пускателей (на схеме В и Н). Питание на схему подается через рубильник (на схеме — ВУ) и автоматический выключатель (1А).

Включение в работу подъемника возможно только при наличии напряжения. Его контролирует реле напряжения (РН), которое находится в левой части схемы. Там же находятся штепсельные розетки и звонок, который можно включить с любой площадки для вызова проводника.

Двери шахты и кабины открываются и закрываются вручную. Управление лифтом выполняется с помощью рычажного переключателя на три положения — «Вверх», «Вниз» и «Нулевое».

При переводе рукоятки в одно из крайних положений лифт начинает двигаться и при достижении нужного этажа рукоятка механически переводится в положение «Нулевое». При этом разрываются контакты в цепи переключателя, катушка пускателя обесточивается, двигатель отключается от сети, размыкаются контакты в цепи его ротора и лифт останавливается. После этого можно запустить движение лифта в обратную сторону.

Грузовой подъемник относится к устройствам повышенной опасности и в его схеме (как и в схемах любых лифтов) присутствует большое количество различных блокировочных контактов путевых выключателей и контактов различных защитных устройств.

В данной схеме это путевые (конечные) выключатели контролирующие закрытие дверей кабины, шахты на нижнем и верхнем этаже, подъема и спуска кабины выше рабочей верхней и нижней зоны, контакты «слабины подъемных канатов», которые размыкаются при обрыве или ослаблении каната, на котором весит кабина подъемника, контакты ограничителя скорости, ловителя и натяжного устройства привода троса. Всего — 14 дискретных датчиков.

При размыкании любого из перечисленных контактов электродвигатель подъемника должен мгновенно отключаться и затормаживаться, поэтому все датчики, контакт реле напряжения и кнопка «Общий стоп» включены последовательно в цепь катушек управляющих двигателем электромагнитных пускателей.

Создание программы для ПЛК для грузового подъемника

Задача состояла в том, что бы ничего не меняя в устройстве, в принципе работы и органах управления подъемника перевести его схему с устаревшего релейного вида на вариант с использованием программируемого контролера.

Преимущество программной формы управления установками заключается в том, что в дальнейшем при желании программу можно легко доработать, улучшить удобство управления подъемником, поменять логику его работы, улучшить его функциональность. Но эти действия должны сопровождаться изменением в конструкции подъемника и добавлением в схему других дополнительных устройств. В нашем же варианте такой задачи не ставилось.

В данном случае предложен вариант модернизации электрооборудования грузового подъемника путем изменения его схемы управления с таким подходом, что бы, например, для управляющего таким механизмом человека абсолютно ничего не изменилось.

Поэтому мы сохраним главный орган управления подъемником — рычажной переключатель и оставим в работе асинхронный двигатель с фазным ротором с его трехступенчатым пуском, хотя так и хочется его заменить на асинхронный двигатель с короткозамкнутым ротором, включающимся через устройство плавного пуска. Но пока так делать не будем, так как это решение очень существенно упростит и так не слишком сложную электрическую схему подъемника.

Итак, разделим нашу схему на четыре зоны (смотрите схему подъемника на рисунке).

В зоне 1 ничего трогать не будем, т.к. она отвечает за звуковой вызов лифтера и контроль наличия напряжения в схеме. Зона 2 с двигателем, электромагнитным тормозом и силовыми контактами пускателей тоже не изменится. Все аппараты из зоны 4 можно удалить, т.к. порядком включения контактов в цепи ротора двигателя при его запуске будут управлять программные таймеры. Остается зона 3. Основная модернизация коснется именно этой зоны.

В качестве контроллера возьмем ПЛК фирмы ОВЕН. Программу для него будем составлять на языке CFC. На мой взгляд, это самый удобный язык для начинающих. Он очень похож на язык функциональных блоков FBD, но со своими небольшими особенностями. Очень многие любят еще один замечательный язык — язык релейных диаграмм LD. Я ничего не имею против, но на CFC составлять программу для ПЛК мне удобнее, поэтому я использовал именно этот язык, но тут все на любителя. Для составления программы используем пакет CoDeSys 2.3.

Программа представляет собой набор функциональных блоков (AND, OR, NOT, триггеров и таймеров). Программа работы грузового подъемника на языке CFC:

Первоначально нам понадобятся блоки AND (элемент И). На выходе элемента находится логическая единица (в программе — «TRUE») только тогда, когда на всех входах тоже находятся логические единицы. Если состояние даже одного входа отличается от единицы, то выход сбрасывается в ноль (в программе — «FALSE»).

Этот элемент нам поможет организовать все блокировочные контакты и контакты безопасности (дискретные входы), а их у нас как вы помните 14 (в программе они обозначены под названием SQ1 — SQ14). На вход блока AND подключим также контакт реле напряжения и кнопу «Общий стоп» (SB1). Для удобства восприятия я завел все контакты на 3 элемента AND, а затем использовал еще один для их объединения в одну цепь.

По умолчанию при добавлении в программу любой функуиональный блок имеет 2 входа. В случае необходимости добавить дополнительный вход нужно навести на блок мышкой, нажать у нее на правую клавишу и выбрать пункт «Вход блока». Таким образом можно добавить любое необходимое количество дополнительных входов на блок.

Рычажной переключатель подключен к двум входам контроллера (в программе — «SA_verh» и «SA_niz»). Переключатель в каждом из своих двух крайних положений подает логическую единицу на один их двух RS триггеров («RS_verh» или «RS_niz»). Триггер — аналог катушки пускателя с блокировочным контактом в релейной схеме управления.

Для того чтобы его включить нужного подать логическую единицу на контакт «SET», для того чтобы отключить — на «RESET». Выход триггера «Q1» передает сигнал на один из выходов контроллера — «KM1» или «KM2» к которым подключены катушки электромагнитных пускателей. Пускатели переключают контакты и управляют двигателем.

Трехступенчатый пуск в программе организован с использованием 2-х таймеров «ТОN». При подаче логической единицы на вход таймера «IN» он отсчитывает время заданное на входе «PT» и переключает с выдержкой времени выход «Q» с логического нуля в единицу. После срабатывания первгого таймера (Т1) по сигналу с его выхода (Q) запускается отсчет времени на втором таймере (Т2) и через время заданное на входе PT второй таймер тоже подает на свой выход (Q) логическую единицу.

К выходам контроллера (в программе — KM3, KM4 и KM5) подключено 3 катушки электромагнитных пускателя. Первый из них включается сразу при включении КМ1 или КM2 и подключает к ротору двигателю максимальное сопротивление, KM4 и KM5 включаются по таймеру и поочереди закорачивают часть пускового сопротивления. После запуска двигателя все три пускателя остаются во включенном положении.

Элемент OR (логическое ИЛИ) нужен для того, что бы одновременно с запуском одного из двух основных пускателей, в работу включалась часть схемы, отвечающая за трехступенчатый пуск двигателя. При наличии логической единицы на одном из входов элемента «OR», на его выход передается логическая единица, т.е. для его срабатывания достаточно сигнала на любом из его входов.

Между таймерами и выходами контроллера включены элементы AND с одним из инверсных входов (кружок на входе). У данного элемента логическая единица на выходе появляется только тогда, когда на обычный вход подан сигнал логической единицы, ка на инверсный — логического нуля.

Такой же элемент, только уже с двумя инверсными входами находится рядом с входами «SA_verh» и «SA_niz», принимающими сигналы от рычажного переключателя. Это нужно для того, что бы обеспечить отключение всех пускателей на выходах при возврате переключателя в нулевое положение, когда обе цепи «Вверх» и «Вниз» разомкнуты.

При наличии двух логических нулей на входе такого элемента AND дает логическую единицу на выходе элемента. Этот сигнал приходит по программе на вход триггеров «RESET», триггеры сбрасываются в ноль и пускатели на выходах отключаются. Элементы AND с одним инверсным входом между таймерами и выходами KM3 и KM4 отключают эти выходы и, соответственно, отключают пускатели отвечающие за шунтирование сопротивлений в цепи ротора при остановке двигателя.

Для установки инверсного входа или выхода необходимо подвести мышку к фукциональному блоку, выбрать нужный вход или выход, нажать правую кнопку мышки и выбрать «Инверсия». Аналогичным образом можно любой инверсный вход или выход преобразовать в обычный.

Элементы AND под номерами 5 и 10 не дают включиться пускателям, отвечающим за движение двигателя «Вверх» и «Вниз» одновременно (защита от короткого замыкания в цепях силовых контактов пускателей при одновременном их включении). Хотя в данной схеме с рычажным переключателем это и так не возможно. Но так как блокировочные контакты такого типа присутствовали в исходной релейной схеме, то решено было их сохранить и в программе для ПЛК.

Ну и наконец, осталось обеспечить мгновенное отключение электродвигателя при размыкании любого из контактов на входе. Наличие триггеров в схеме не позволяло изначально это сделать. Для того чтобы схема работала корректно при любой аварийной ситуации (срабатывание контактов безопасности, контактов путевых выключателей, контакта реле напряжения или кнопки «Общий стоп») в схему была добавлена две цепочки из элементов NOT и OR (4 и 7).

Элемент NOT преварщает логическую единицу на входе в логический ноль на выходе и наоборот — ноль на входе в единицу на выходе. Сможете объяснить как работают в программе цепочки из NOT и OR? Напишите в комментариях.

Эмуляция работы программы на языке CFC в CoDeSys

После создания программы ее можно проверить в CoDeSys в режиме эмуляции. Для этого нужно во вкладке «Онлайн» выбрать «Режим эмуляции», нажать кнопку «Подключение», затем выставить на всех входах логическую единицу — «TRUE», записать эти значения в программу нажав «Ctrl» + F7 и нажать F5 для старта.

Режим эмуляции в CoDeSys:

Имитируя переключения входов («TRUE» и «FALSE») можно смотреть за изменением цепей в синий цвет (путь прохождения сигналов) и изменением состоянием выходов. После каждого изменения состояния входа не забывайте записывать эти значения в программу нажимая «Ctrl» + F7. Для отключения режима эмуляции нажмите «Стоп», затем «Отключение» на вкладке «Онлайн» и снимите галочку «Режим эмуляции».

Заключение

Еще раз хочу отметить, что этот проект был связан исключительно с учебными целями и даже на реальном программируемом контроллере пока не тестировался. Если у вас возникли вопросы и что-то из изложенного осталось не понятно, спрашивайте в комментариях, я попробую на них ответить. И еще для меня очень важно получить ответ на вопрос — продолжать ли делать статьи на такую тему? В общем, готов выслушать любые конструктивные замечания и предложения.

Ранее ЭлектроВести писали, что в столице Объединенных Арабских Эмиратов Абу-Даби реализован масштабный проект по хранению энергии с использованием серно-натриевых (NAS) аккумуляторов японского производителя NGK Insulators.