Способы питания и схемы управления электроприводами

Способы питания и схемы управления электроприводами

Способ питания электроэнергией конвейерных установок определяется сложностью конвейерной линии, количеством конвейерных приводов,.взаимозависимостью их работы и общей системой распределения электроэнергии, применяемой на данном карьере.

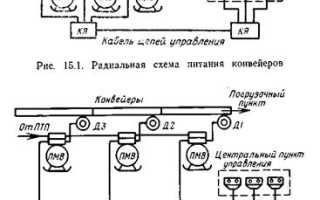

Наибольшее распространение получили следующие схемы питания конвейерных установок:

1) радиальная (рис. 15.1), когда к каждому электродвигателю прокладывается отдельный силовой кабель, а вся пусковая аппаратура сосредоточивается в одном месте — на распределительном пункте;

2) магистральная (рис. 15.2), когда пусковая аппаратура располагается непосредственно у приводных двигателей и питается от общего (магистрального) силового кабеля;

3) смешанная (радиально-магистральная), когда конвейерная линия разбивается на ряд групп. Группы питаются по радиальной схеме, а внутри каждой группы двигатели питаются по магистральной схеме.

Выбор той или другой схемы питания обусловливается технико-экономическими показателями.

Для управления, двигателями ленточных конвейеров применяются: магнитные пускатели типов П и ПМВ — для низковольтных электродвигателей, магнитные контакторы типа КТ и реверсоры типа РВМ — для высоковольтных двигателей.

Кроме этого применяется различная специальная аппаратура управления, контроля и защиты, кнопочные пункты управления, кабельные ящики КЯ-

В настоящее время на конвейерных установках применяется централизованное дистанционное управление.

Сущность дистанционного управления сводится к дистанционному включению магнитных пускателей и, следовательно, двигателей конвейеров. Такое управление осуществляется одним оператором с центрального пункта управления, связанного системой сигнализации и контроля со всеми управляемыми конвейерными установками, и называется централизованным (в отличие от местного управления, при котором пуск и остановка электродвигателей производятся непосредственно с рабочего места вблизи привода).

При автоматическом управлении запуск конвейерной линии производится оператором нажатием одной пусковой кнопки;

включение конвейеров в необходимой последовательности и контроль за их исправным состоянием осуществляются автоматически с помощью соответствующей аппаратуры.

На открытых разработках применяются схемы дистанционного управления различной сложности. Наиболее совершенными являются схемы управления конвейерными линиями с применением реле скорости, действующими от рабочего органа конвейера (ленты) и включающими каждый последующий конвейер только после того, как лента предыдущего конвейера достигнет номинальной скорости движения.

На рис. 15.3 приведена принципиальная схема управления конвейерной линией с применением реле скорости и с контролем длительности пуска каждого конвейера по времени.

При кратковременном нажатии на кнопку «Ход» на катушки контактора КЛ1 и реле времени РВ1 подается питание. Кнопка «Ход» шунтируется замыкающим контактом КЛ1 и размыкающим контактом РВ1

После того как лента первого конвейера достигает номинальной скорости, включится реле скорости и замкнет свои контакты РС1 в цепи контактора КЛ1 первого пускателя и в цепи контактора КЛ2 второго пускателя. При этом первый конвейер переводится на самоконтроль (после размыкания размыкающего контакта РВ1), а второй конвейер переводится в пусковой режим. После окончания пускового режима, когда лента второго конвейера достигнет номинальной скорости, его реле скорости сработает и замкнет свои контакты РС2 в цепи контактора КЛ2 и в цепи контактора КЛЗ следующего конвейера. Первым контактом РС2 второй конвейер будет переведен на самоконтроль, а вторым контактом РС2 будет осуществляться пуск третьего конвейера, и т. д.

Таким образом, после пуска первого конвейера дальнейший пуск всех остальных конвейеров будет осуществляться автоматически в зависимости от скорости движения рабочих органов конвейеров.

Если по каким-либо причинам скорость рабочего органа какого-либо конвейера не достигает номинального значения и не замкнутся контакты его реле скорости PC, то размыкающий контакт соответствующего реле времени РВ разомкнётся и пуск конвейерной линии будет приостановлен.

Если во время нормальной работы конвейерной линии рабочий орган значительно снизит скорость или совсем остановится

(в результате пробуксовки или обрыва), то произойдет автоматическая остановка поврежденного конвейера и всех конвейеров, передающих груз на поврежденный конвейер, вследствие размыкания соответствующих контактов PC реле скорости.

Применение в схемах автоматизации конвейерных линий реле скорости позволило осуществлять последовательный пуск двигателей конвейерной линии, а также все необходимые блокировки в зависимости от вступления в работу контролируемого конвейера.

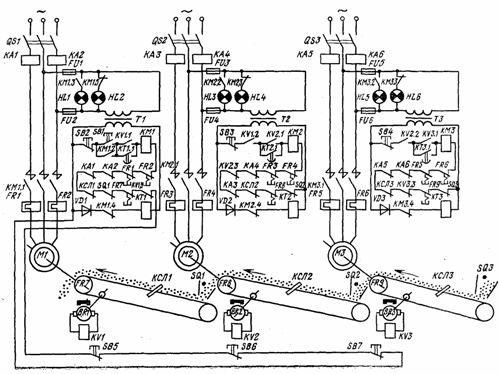

Схема конвейерной линии с тремя конвейерами

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

На рис. 1 показана конвейерная линия, состоящая из трех последовательно расположенных конвейеров. Электропривод ленточных конвейеров осуществлен асинхронными двигателями с короткозамкнутым ротором, схема управления которыми показана на том же рисунке.

Схема управления электродвигателями группы конвейеров обеспечивает: требуемую продолжительность пуска конвейерной линии в направлении обратном грузопотоку. Этим исключается опасность в образовании завала в месте перегрузки. Поэтому пуск каждого последующего конвейера (в направлении против грузопотока) разрешается лишь тогда, когда грузонесущий орган предыдущего конвейера полностью разогнался.

Такая блокировка осуществляется с помощью реле скорости, контролирующего движение тягового органа; требуемую последовательность останова конвейерной линии в направлении грузопотока.

Должна быть предусмотрена такая блокировка, которая обеспечивала бы при аварийной остановке одного из конвейеров останов всех конвейеров от места загрузки до остановившегося конвейера, а остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза; контроль за временем пуска ленточных конвейеров.

Затянувшийся пуск свидетельствует либо о неисправности электродвигателя или системы управления им, либо о проскальзывании ленты по приводному барабану, что недопустимо.

Схему управления должна обеспечивать возможность остановки конвейерной линии из любой точки, аварийную остановку конвейера и всех последующих по направлению пуска при: затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, недопустимом превышении скорости движения тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера, искробезопасность исполнения цепей управления и минимальное число жил.

В схеме управления поточно-транспортной системой должны быть предусмотрены следующие виды сигнализации: предупредительная, аварийная, о числе включенных конвейеров и т. п.

Рис. 1. Схема управления электроприводом трех конвейеров (поточно-транспортной системой)

Согласно вышеперечисленным требованиям пуск конвейерной линии осуществляется в следующей последовательности. Сначала запускается электродвигатель M1 нажатием на кнопку SB1. При этом получает питание контактор КМ1 и, срабатывая, замыкает свои линейные контакты КМ1.1 в цепи статора асинхронного двигателя M1. Двигатель начинает разворачиваться, приводя в движение ленту конвейера.

Одновременно с этим замыкаются блок-контакты: КМ1.2, шунтирующий кнопку SB1, и КМ1.3, включающий лампу сигнализации Н L 1, указывающую на рабочее состояние двигателя M1. Размыкание контакта КМ1.4 обесточивает реле времени КТ1, которое отсчитывает время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Нормальное протекание процесса пуска контролирует реле времени КТ1. По истечении положенного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Несмотря на размыкание контакта КТ1.1, контактор КМ1 продолжает получать питание через замкнувшийся контакт KV1.2.

Если же за время, необходимое для пуска, лента не достигла по каким-либо причинам своей максимальной скорости, контакт КТ1.1 разомкнётся до того, как замкнется контакт KV1.1, и двигатель M1 остановится, так как цепь контактора КМ1 будет разомкнута.

Затяжка была вызвана проскальзыванием ленты по барабану. Это опасный режим, который может вызвать загорание ленты. Поэтому в схеме и предусмотрена блокировка, исключающая этот опасный режим. В случае нормального прохождения пуска первого двигателя M1 подается сигнал на включение двигателя М2 второго конвейера — замыкается контакт KV1.2. Катушка контактора КМ2 обтекается током и, срабатывая, замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Контроль за пуском второго двигателя производится в такой же последовательности.

В схемах управления электродвигателями предусмотрены следующие виды защит:

от перегрузки двигателей — тепловыми реле FR1 — FR6;

от перегрева подшипников приводных барабанов— тепловыми реле FR7 — FR9;

от превышения скорости движения конвейерной ленты — реле скорости KV1.3 — KV3.3;

от схода ленты — реле КСЛ1 — КСЛ3;

от завала в пунктах загрузки — выключателями SQ1 — SQ3.

При срабатывании одного из видов защиты останавливается не только конвейер, у которого произошла авария, но и последующие против потока груза. Остальные же конвейеры по направлению потока груза остаются работающими.

В схеме управления применена световая сигнализация, которая указывает на то, в каком состоянии находятся электродвигатели: включенные зеленые лампы HL2, HL4, HL6 указывают на отключенное состоян ие двигателя, красные HL1, HL3, HL5 — на рабочее состояние. Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6, SB7.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Электрическая схема управления двигателем конвейера

Электрооборудование конвейерных систем

Продолжительная и надежная работа ленточных конвейеров и другого конвейерного оборудования, а также безопасное его обслуживание в значительной мере зависит от уровня автоматизации и наличия необходимых устройств безопасности. Основными причинами выхода из строя конвейеров и связанного с ним оборудования является попадание в них металлических предметов, которые вызывают порывы и порезы ленты, сход ленты, а следовательно, увеличения просыпи подаваемого материала, забивку загрузочных и разгрузочных устройств и др.

Шкаф управления ленточного конвейера

Шкаф управления предназначен для управления в ручном режиме работой ленточного конвейера. Шкаф управления в стандартной комплектации оснащается устройством защитного отключения.

Преимущества поставки конвейеров и элеваторов с фирменным шкафом управления:

- «Железо» + СШУ от одного производителя = ВЫГОДА!

Конвейеры и элеваторы, комплектуются стандартными шкафами управления (СШУ). Данное изделие было разработано с учетом особенностей управления конвейерами. При заказе аппаратуры управления вместе с конвейером вы избавляете себя от проблем с поиском сторонней организации для подключения электрики. - Отточенная функциональность.

Сердцем стандартного шкафа управления является мощный промышленный контроллер. В отличие от релейной логики он позволяет гибко менять алгоритм работы, в частности, программа может быть написана с учетом пожеланий заказчика, а некоторые параметры, такие как длительность звучания сирены, время выбега и т.д. можно менять прямо на объекте через меню контроллера. СШУ так же позволяет производить тестирование системы, вести архив аварий и ограничивать доступ. - Гибкость и масштабируемость.

В качестве дополнительных опций возможно подключение частотного преобразователя (плавная регулировка движения ленты, полный набор защит двигателя), устройства плавного пуска и торможения, устройства защиты двигателя, а так же управление тормозом. При возникновении потребности имеется возможность построить комплексную систему АСУТП на базе СШУ, либо включить их в существующую систему АСУТП. Контроллер имеет резерв входных и выходных каналов, в т.ч. по 285/485 интерфейсу, что позволит в будущем расширить функционал шкафа управления. - Надежность.

Стандартные шкафы управления обладают высокой надежностью и отказоустойчивостью. Это обеспечивается за счет нескольких факторов:

- Контроллер – современное управляющее оборудование, производства одной из крупнейших европейских компаний. За время его использования показал отличные результаты по надежности.

- Электрическая схема СШУ содержит гальваническую развязку всех входов контроллера с помощью промышленных реле, а так же автоматические выключатели для защиты цепей управления.

- Так как данное изделие является серийным, оно постоянно совершенствуется и оттачивается алгоритм работы.

- В контроллере программно выполнен ряд защит двигателя, в том числе защита по выбегу двигателя.

Частотный преобразователь

Применение частотного преобразователя в составе шкафа управления ленточным конвейером позволяет обеспечить плавный набор и сброс скорости привода, защиту от перегрузки по моменту, тем самым, предотвращая его выход из строя и продлевая срок службы. Кроме того, частотный преобразователь позволяет плавно регулировать скорость в рабочем диапазоне, а также запоминать произвольный набор скоростей для быстрого переключения между ними.

- Устройства выключающие рычажные (для аварийного схода ленты)

Выключающие рычажные устройства устанавливаются на металлоконструкцию средней части конвейера для отключения привода при аварийном сходе ленты. При длине конвейера 50-150 метров устанавливают по одному устройству с обеих сторон кромок верхней ветви ленты вблизи головной и хвостовой частей конвейера, т.е. всего четыре устройства. При длине конвейера более 150 м устанавливают еще два устройства в средней части — по одному с каждой стороны ленты. При длине конвейера до 50 м устанавливают два устройства в головной части. При длине конвейера до 10-15 м устройства не устанавливают.

- Устройства выключающие канатные (для ручной остановки конвейера)

Выключающие канатные устройства, применяющиеся для ручной остановки конвейера по всей его длине со стороны прохода для обслуживания. В тех случаях, когда вдоль конвейера имеются проходы с двух сторон эти устройства устанавливают с обеих сторон. Длина каната одного устройства 70 м. Устройство следует устанавливать при длине конвейера более 10 м. Выключающее канатное устройство может быть использовано для блокировки привода с укрытиями и ограждениями барабанов и натяжных устройств, что сокращает число устанавливаемых выключателей.

- Устройства от продольного пореза ленты

С целью предотвращения продольного пореза ленты посторонними предметами, попадающими на нее при загрузке конвейера, устанавливается выключающее устройство от продольного пореза ленты.

Аварийные кнопки

Аварийное (быстрое) отключение электродвигателя и включение тормоза при нажатии кнопки «АВАРИЙНЫЙ СТОП».

Импульсный датчик скорости ленты

Предназначен для использования в составе конвейерных дозаторов. Позволяет работать на малых скоростях — до 2 мм/сек.

На валу в корпусе установлен оптический датчик вращения. Оптический датчик имеет разрешение 1000 импульсов на один оборот измерительного колеса. Плата электрического преобразователя расположена в корпусе за оптическим датчиком. Плата содержит клеммные соединители для подключения информационных и питающих цепей датчика, схему дешифратора сигналов с датчика, схему питания и клеммный соединитель для подключения кабеля связи.

Электрооборудование подъемно-транспортных установок,

конвейеры,электропривод,электросхемы

Условия эксплуатации:

— продолжительный режим работы без пауз за время включения,

— редкие пуски и неизменное направление вращения,

— преодоление статических моментов при трогании под нагрузкой (после внезапной аварийной остановки),

— влияние окружающей среды (перепад температур, агрессивная среда, запыленность и т. п.).

Требования к электроприводу:

— повышенный пусковой момент(Mп/Mном = 1,6. 1,8);

— плавный пуск и торможение (для предотвращения пробуксовывания ленты или раскачивания груза у ленточных и подвесных);

— небольшое регулирование скорости в диапазоне 1:2 (для изменения темпа работы у поточных линий);

— согласованное вращение электроприводов (для нескольких конвейеров).

Электродвигатели.

• Асинхронные электродвигатели ( АД) с КЗ-ротором и повышенным пусковым моментом (Мп), односкоростные или многоскоростные (с переключением числа пар полюсов).

Примечание — Для регулирования скорости однодвигательного привода конвейера применяются дополнительные вариаторы механические или рагулируемые электрические и гидравлические муфты.

• АД с фазным ротором:

— на конвейерах, требующих повышенного пускового момента;

— при многодвигательном приводе конвейеров (для выравнивания нагрузок отдельных двигателей);

— при обеспечении согласованного движения конвейеров.

Многодвигательный привод.

Применяется при большой протяженности конвейеров.

Использование нескольких приводных станций позволяет избежать больших напряжений в механизмах, перегрузки участков, уменьшить габариты тягового органа и величину тяговых усилий.

При этом тяговый орган каждой приводной станции передает усилие, пропорционаяьное статическому сопротивлению только одного участка, а не всего конвейера.

Выбор места установки приводных станций определяется в соответствии с диаграммой изменения усилий натяжения.

Оптимальное количество приводных станций определяется техникоэко-номическими расчетами.

Приводные АД с КЗ-ротором должны иметь одинаковые параметры, у АД с фазным ротором характеристики в соответствие можно привести введением дополнительных сопротивлений в цепь их роторов.

Электропривод синхронного вращения.

Есть механизмы, привод которых состоит из одинаковых двигателей (два и более), требующих вращения с равными скоростями.

Примерами могут быть механизмы башенных кранов, створов разводных мостов, ворот шлюзов, конвейеров, где требуется согласованное вращение электродвигателей, а соединение их механическим валом невозможно.

В этом случае применяется электрическая связь между роторами асинхронных (АД) или синхронных (СД) двигателей, называемая электрическим валом.

Достичь этого можно, применяя специальные схемы, три из которых рассматриваются.

Схема «электрического вала» с вспомогательным АД представлена на рис. 3.3-4.

Схема «электрического вала» с резисторами представлена на рис. 3.3-5

Схема «электрического вала» двойного питания представлена на рис. 3.3-6.

Принципиальная электрическая схема управления ЭП двух совместно работающих конвейеров (рис. 3.3-7) предназначена для управления, защиты и сигнализации электроприводов двух ленточных конвейеров.

Принципиальная электрическая схема управления ЭП двух согласованно движущихся конвейеров (рис. 3.3-8) предназначена для управления, защиты и согласования двух электроприводов конвейеров.