Коленвал: главные элементы детали

Коленвал: главные элементы детали

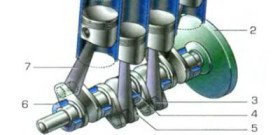

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

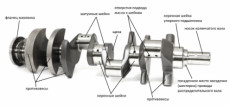

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются.

Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша.

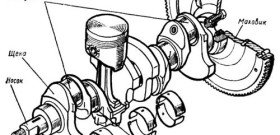

Щеки коленчатого вала могут быть различной формы: призматические овальные и круглые. У коленчатых валов автомобильных двигателей большей части щеки делают прямоугольной и овальной формы.

Если между опорами расположены два колена, то длина щек увеличивается,аформаихусложняется,чтоусложняетконструкцию вала в целом и увеличивают его массу. Для лучшего

использования материала не работающие, наиболее удаленные отоси коленчатого вала,части щек срезают. Жесткость щеки зависит от перекрытия коренных и шатунных шеек е =^* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

Коленвал: главные элементы детали

- Главная

- Блог

- Ремонт и обслуживание

- Трансмиссия

- Что такое сцепление: типы и основные функции

- Новинки мира авто

- Новости автомобильного рынка

- Популярное

- Двигатель

- Кузов

- Салон

- Система охлаждения

- Трансмиссия

- Фильтры

- Шины и диски

- Электрооборудование

Что такое сцепление: типы и основные функции

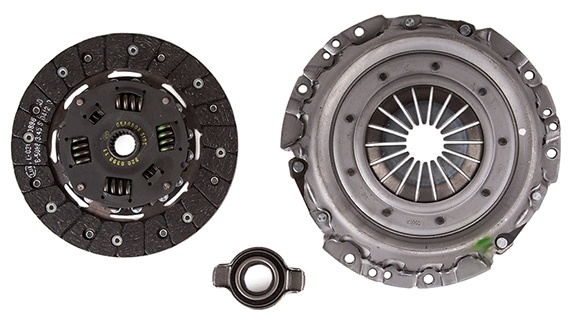

Сцепление — элемент трансмиссии, который участвует в передаче крутящего момента от двигателя к колесам, меняя его величину и направление. Оно разъединяет и плавно соединяет двигатель с другими элементами трансмиссии, обеспечивает переключение передач на автомобилях с механической коробкой. Без него обычный запуск двигателя будет фатальным как для ДВС, так и для КПП.

Устройство сцепления

Если рассматривать узел в общих чертах, можно сказать, что сцепление состоит из трех основных деталей:

- маховика;

- диска сцепления (или ведомого диска);

- нажимного диска.

Маховик участвует в запуске мотора со стартера, обеспечивая плавную работу коленвала и передавая крутящий момент на ведомый диск сцепления. При отжатой педали сцепления ведомый диск плотно зажат между маховиком и нажимным диском, за счет силы трения это обеспечивает работу трансмиссии. При нажатии на педаль ведомый диск отодвигается, сцепление выключается, а крутящий момент от ДВС уже не передаётся на колеса.

по типу привода (модели с гидравлическим, механическим или электрическим способом управления);

- по типу трения (механизм может работать в масляной ванне или без нее);

- по количеству ведомых дисков;

- по типу расположения пружин;

- по режиму включения.

Самые распространённые сегодня – модели с одним или несколькими фрикционными, то есть работающими за счет силы трения (без дополнительной смазки), дисками. По числу ведомых элементов они могут быть однодисковыми, двухдисковыми или многодисковыми (три и более).

Материал, который используется для изготовления фрикционов напоминает тот, что применяется в тормозных колодках. Если раньше в обоих случаях в состав добавлялся асбест (на металлических дисках были асбестовые накладки), то сейчас используются именно безасбестовые варианты.

В Европе запрещено производство фрикционных дисков с добавлением асбеста. Во время работы механизма асбестовая накладка стирается, образуя пыль, опасную для здоровья.

На современные легковые авто чаще устанавливаются однодисковые сцепления. Они оптимальны для двигателей малой и средней мощности.

Сухое двухдисковое сцепление

Двухдисковые модели подходят для грузового транспорта и легковых машин с мощным мотором. За счёт особенностей конструкции они долговечнее однодисковых, но и стоят дороже, так что использовать их на маломощных авто просто нецелесообразно.

Многодисковые сцепления используются в строительной и тяжелой грузовой технике, мощных спортивных и тюнингованных авто, в том числе и в полноприводных.

Плавная работа сцепления обеспечивается проскальзыванием дисков при уменьшении сжимающего их усилия. Точная передача крутящего момента — плотностью соединения ведущей и ведомой поверхностей.

При больших нагрузках и длительной эксплуатации рабочие поверхности стираются, а сцепление начинает «буксовать». При неисправном сцеплении диски разъединяются не полностью, а нормальное переключение передач нарушается.

Что входит в комплект сцепления?

Комплект сцепления для автомобилей ВАЗ 2108-2115

Стандартный комплект сцепления для автомобиля продается в сборе и состоит из трех основных деталей:

- Корзина сцепления в сборе

Чугунный нажимной диск, прикрепленный к металлическому литому корпусу, внутри которого диафрагменная пружина. От её формы и характеристик зависит, с каким усилием ведущий диск отводится от ведомого. - Выжимной подшипник

Через систему привода он связывается с педалью сцепления. Когда вы нажимаете на педаль, усилие передается на диафрагменную пружину, а ведущие и ведомые элементы разъединяются. - Ведомый диск

Участвует в работе трансмиссии, если педаль сцепления не выжата. Фрикционные накладки с обеих сторон обеспечивают зацепление с остальными элементами механизма. Часто именно ведомый диск первым выходит из строя.

Принципы работы

При работе двигатель внутреннего сгорания вырабатывает крутящий момент, который передается на вращающийся маховик. Сцепление служит «связующим звеном» между ДВС и коробкой передач, с которой этот самый крутящий момент передается на колеса.

Когда водитель не нажимает на педаль сцепления, ведомый диск плотно прижат к ведущей поверхности, тем самым вращающий импульс передаётся на первичный вал КПП. При нажатии на педаль ведомая поверхность разъединяется с ведущей, а крутящий момент останавливается. Система готова к переключению передач.

- при нажатии на сцепление останавливается ведомый диск, а, следовательно, и первичный вал.

- шестерня передач на первичном валу переводится в нужное положение рычагом КПП.

- когда вы отпускаете педаль сцепления, вращающий импульс передается на вторичный вал.

- со вторичного вала через полуоси, карданную и главную передачу крутящий момент передается на колеса.

Выжатая педаль сцепления помогает затормозить, не останавливая при этом сам двигатель.

Ведомая и ведущая поверхности вступают в зацепление не в верхнем, а в среднем (рабочем) положении педали. Если в этот момент резко отпустить сцепление, есть большая вероятность, что авто заглохнет.

На каждом транспортном средстве рабочее положение педали индивидуально. Это важно учитывать, если вы пересаживаетесь с одного автомобиля на другой.

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Коленвал. Устройство. Возможные поломки — датчики, сальники, задиры, течь.

Товар по теме:

Присадка в моторное масло «Супротек Актив Плюс»

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

Строение коленвала

Коленчатый вал состоит из сегментов (шеек), которые смещены относительно центральной оси детали. Как будто ее нарезали на куски, взаимно сместили сегменты, и соединили специальными элементами (щеками).

Две крайние шейки центрированы по оси, при вращении они остаются на месте. Коренные шейки закреплены в корпусе двигателя. Шатунные шейки двигаются по кольцевым орбитам, к ним посредством шатунов крепятся поршни.

Часть соединительных щек имеет особую форму с большими выступами, направленными против положения шатунов. Это противовесы, обеспечивающие уравновешивание колебательной системы. Это позволяет снизить нагрузки и вибрацию.

В шатунных шейках высверлены специальные каналы, по которым подается моторное масло для смазки подшипников. Весь коленвал цельный, выточен из одного куска стального сплава. Сборные кривошипы сегодня не применяются из-за низкой надежности.

Датчики, сальники и другие детали

Через специальный шкив коленвала посредством ременной передачи осуществляется отбор мощностей. Это нужно, чтобы приводить в действие ряд вспомогательных механизмов: генератор, масляную помпу, ГРМ и т. д. Без этих систем двигатель автомобиля работать не будет.

На шкиве установлен считывающий диск датчика коленвала, который необходим для корректной работы электронных систем. Именно этот сенсор позволяет ЭБУ синхронизировать работу впрыска топлива, зажигания и других систем, необходимых для нормального функционирования мотора.

Во время работы кривошип испытывает высокие механические нагрузки. Если не обеспечить правильную смазку, проблемы коленвала могут появиться достаточно быстро. Поэтому все подшипники коленчатого вала интенсивно смазываются маслом через специальные каналы.

В местах, где эта деталь выходит из блока двигателя, установлены сальники коленвала, чтобы смазочная жидкость не вытекала наружу. Сегодня эти элементы изготавливают из силиконового или фторкаучукового материала.

Присадка Супротек Актив Плюс Бензин для бензинового двигателя

Присадка для бензиновых и газовых двигателей с пробегом более 50 000 км. Может применяться для форсированных и турбированных двигателей.

Как работает коленчатый вал в двигателе автомобиля

Чтобы понять принцип действия коленвала, можно вспомнить велосипед. При движении на этой технике вы перемещаете ногами педали вверх и вниз, а вал, на котором закреплена звездочка, вращается. Возвратно-поступательное движение педалей преобразуется во вращение вала.

Примерно так же устроен кривошипно-шатунный механизм двигателя, одной из деталей которого является коленвал. Только поршней с шатунами может быть не два, а четыре, шесть, восемь или даже двенадцать. Кстати, чем больше цилиндров в двигателе автомобиля, тем сложнее форма кривошипа.

Возможные проблемы коленвала и их решение

Коленчатый вал постоянно работает в режиме высоких механических нагрузок. Сила давления от одного цилиндра может составлять до 10 тонн. К этому нужно добавить инерционные силы шкива коленвала и противовесов. Также на деталь воздействуют высокие температуры и различные химические вещества.

Хотя кривошипы изготавливаются из твердых сортов стали, они не вечные. При надлежащем обслуживании этот элемент двигателя выдерживает 200-300 тысяч километров пробега. Если сервис выполнялся нерегулярно или некачественно, проблемы коленвала могут заявить о себе гораздо раньше.

Задиры шатунных шеек кривошипа

Это наиболее распространенная проблема коленвала автомобилей любого типа. Так как именно пара трения шатун-шейка кривошипа испытывает наибольшие нагрузки, износ идет в первую очередь здесь. Задиры мешают работе подшипников, деталь перегревается. Неравномерный нагрев вызывает деформацию детали, что приведет к неправильной работе всего КШМ.

Исправляется эта неполадка путем шлифовки шатунной шейки до меньшего диаметра. Затем на нее надевается ремонтный вкладыш увеличенной толщины. Таким способом восстанавливается зеркало поверхности шейки и соблюдается необходимый технологический зазор. Толщина ремонтного вкладыша подбирается в соответствии с глубиной задира.

Расточка коленвала требует точности до сотых долей миллиметра, поэтому выполняется только на профессиональном оборудовании квалифицированными токарями. В кустарных условиях такую операцию осуществить невозможно.

Если игнорировать эту проблему коленвала, и не предпринимать мер, вкладыши перегреются и расплавятся. Такие аварии случаются крайне редко, но последствия просто катастрофические. После подобного инцидента кривошип не подлежит восстановлению. Часто страдают и другие детали двигателя.

Основная причина появления задиров на шатунных шейках – масляное голодание. Проблема может возникнуть как из-за недостаточного давления масла в системе смазки мотора, так и из-за использования некачественного или неподходящего по рабочим параметрам масла. Следите за состоянием каналов системы смазки и вовремя меняйте моторное масло, используя рекомендуемые марки.

Срез шпонки кривошипа

Эта неисправность встречается не так часто, как предыдущая. Ремонт необходимо поручить квалифицированному специалисту. Если повреждены посадочные места кривошипа или шкива коленвала, то предстоит сложный ремонт. Возможно, придется заменить детали новыми.

Износ отверстий фланца

Иногда изнашиваются отверстия фланца под крепеж маховика. Подобная проблема коленвала выправляется расточкой на больший диаметр с помощью специальной развертки. Необходимо расточить отверстия, как на самом валу, так и на маховике, и обязательно использовать болты соответствующей толщины.

Течь из-под сальника

Иногда проблема возникает с сальниками коленвала. Из-под них начинает подтекать моторное масло. Один установлен на передней части картера, где на кривошип надевается шкив, второй – сзади, где хвостовик соединяется с валом коробки передач.

Передний и задний сальники коленвала изнашиваются примерно одинаково, поэтому, если потек один, как правило, менять надо оба. Ремонтировать эту деталь невозможно, лучше даже не пытаться. Дело в том, что необходимо строго соблюсти размеры и прочностные параметры, так как этот расходный материал постоянно испытывает воздействие высокой температуры и давления масла. Подклеить или замазать не получится.

Чтобы поменять сальник коленвала, придется выполнить ряд действий, которые требуют специальных навыков. Если не уверены в своих силах, лучше обратиться на автосервис к профессионалам. Конечно, придется заплатить, но это лучше, чем промучиться самому и не добиться результата.

Некоторые автомобилисты склонны игнорировать небольшую течь масла через сальники коленвала, мотивируя тем, что вытекло чуть-чуть и легче долить жидкость. Дело не в расходе масла. Протечка способна вызвать гораздо более серьезные проблемы.

Попавшая на ремень ГРМ смазывающая жидкость из-под переднего сальника способна разъесть резину. Если ремень газораспределительного механизма обрывается, часто загибаются клапаны и мотор полностью выходит из строя. Можно попасть на очень дорогой ремонт.

При протечке заднего сальника коленвала смазка попадает на трансмиссию, точнее на сцепление. В этом случае ухудшаются фрикционные свойства муфт. Увеличивается расход топлива и смазочных материалов, ухудшается динамика автомобиля.

Чтобы избежать подобных проблем, достаточно следить за состоянием сальников, проверяя наличие протечек. Как правило, ресурс этого расходника ограничивается пробегом в 100-200 тысяч километров. Из неблагоприятных факторов, значительно сокращающих срок службы сальника коленвала, стоит отметить самые распространенные:

- длительное нахождение автомобиля на морозе (из-за низких температур материал твердеет и легко повреждается от нагрузок);

- низкое качество материала (особенно, если приобрели сальник на рынке, а не в специализированном магазине);

- ошибки при установке сальника. В ходе этой операции необходимо демонтировать несколько узлов, а потом собрать их в обратном порядке. Ошибки приведут к течи;

- большой прорыв газов в картер или неисправность вентиляции картера. При излишне высоком давлении протекать будет даже правильно установленный новый качественный сальник;

Неисправность датчика коленвала

Иногда проблема возникает с датчиком положения коленчатого вала (ДПКВ). Этот прибор очень важен для правильной работы всего двигателя. Анализируя данные, снимаемые этим сенсором, бортовой компьютер автомобиля регулирует несколько функций, среди которых наиболее важными являются:

- впрыск топлива (в инжекторных или дизельных моторах);

- зажигание (в бензиновых ДВС).

Так как коленвал жестко связан с поршнями через шатуны, по его вращению ЭБУ высчитывает положение поршней в каждом из цилиндров. На основании этих данных компьютер отдает команды системам впрыска топлива, зажигания и продувки камер сгорания от выхлопных газов.

О проблемах с ДПКВ сигнализируют следующие симптомы: затрудненный пуск, снижение мощности двигателя, неожиданное отключение разогретого мотора. Часто наблюдается детонация и общая неустойчивость работы силового агрегата. Иногда неисправность приводит к полной остановке двигателя. На приборной панели загорается надпись Check Engine. Это сигнал, что устройство нужно заменить.

Замену датчика коленвала можно произвести и самостоятельно, но необходимо правильно подобрать тип устройства: индуктивный, Холла или оптический. На большинстве современных автомобилей устанавливается ДПКВ, использующий эффект электромагнитной индукции. Реже остальных встречается оптический датчик в силу частого отказа из-за загрязнения, запыления или задымления моторного отсека.

Строгое требование обосновано не только тем, что датчик коленвала другого типа не подойдет в штатное гнездо. Гораздо важнее, что прибор неподходящего формата в большинстве случаев работает со значительными погрешностями. Это нарушит работу двигателя.