Коленчатый вал

Коленчатый вал

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

- 1 Основные элементы коленчатого вала

- 2 Материал и способы получения заготовок для коленчатых валов

- 3 Механическая обработка коленчатых валов

- 4 Ссылки

- 5 См. также

- 6 Примечания

Основные элементы коленчатого вала [ править ]

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Материал и способы получения заготовок для коленчатых валов [ править ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования» особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Механическая обработка коленчатых валов [ править ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [1] .

Создание двигателя внутреннего сгорания стало возможным благодаря изобретениям аль-Джазари в XII веке. Именно он придумал коленчатый вал и запустил вращение при помощи стержней и цилиндров. И он был первым, кто встроил это в машину.

Механическая обработка коленчатых валов.

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методу методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках.

Типовой технологический маршрут обработки штампованных стальных коленчатых валов типа ЗИЛ-130 может быть представлен в такой последовательности:

1) фрезерование торцов;

2) сверление центровых отверстий;

3) фрезерование технологических опорных баз на щеках;

4) обтачивание концов вала и коренных шеек;

5) предварительное шлифование коренных шеек;

6) обтачивание противовесов и щек;

7) обтачивание шатунных шеек;

8) обработка поверхностей камер грязесборников, смазочных каналов и шпоночных пазов;

9) термическая обработка – закалка коренных и шатунных шеек;

10) окончательное шлифование конца вала, коренных шеек и фланца;

11) окончательное шлифование шатунных шеек;

12) обработка отверстий во фланце и на концах вала;

13) растачивание поверхности посадочного отверстия под подшипник со стороны фланца;

14) отделочная операция поверхности коренных и шатунных шеек.

Вызываемая силами резания деформации коленчатого вала в процессе обработки вынуждает прибегать после ряда операций к многократной правке его на прессе. Количество правок в зависимости от конструкции вала и вида производства колеблется в довольно широких пределах (от 3 до 9). Правка вызывает внутренние напряжения, которые могут привести к деформации вала при последующей его обработке, поэтому она является мало желательной операцией. В то же время устранение правки вызвало бы увеличение припусков на обработку и, следовательно, повышение трудоемкости механической обработки.

Фрезерование торцов и сверление центровых отверстий в зависимости от объема выпуска коленчатых валов можно производить аналогичными способами, рассмотренными в разделе обработки ступенчатых валов, а также шпинделей. Технологическими базами на этих операциях являются наружные цилиндрические поверхности опорных шеек и один из торцов коренной шейки (чаще расположенной посередине).

Технологические опорные базы в виде фрезерованных площадок на щеках коленчатого вала можно обрабатывать как после предварительной обработки коренных шеек, так и до их обработки.

При большой программе выпуска все три операции подготовки технологических баз для последующей обработки коленчатого вала можно выполнять на специальных многошпиндельных станках и автоматических линиях.

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Механическая обработка коленчатых валов

[Z1] ОБРАБОТКА КОЛЕНЧАТЫХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ

1. Технические условия на коленчатые валы

2. Технологический маршрут изготовления коленчатого вала

3. Контроль коленчатых валов

4. Технические условия на эксцентриковые валы

5. Технологический маршрут изготовления эксцентриковых валов

1. Технические условия на коленчатые валы

Коленчатые валы (рис.18.1) механических прессов и ГКМ бывают одного, двух и трех коленные с разворотами колен на 180 и 120 0 . Валы изготавливаются из сталей 35, 40, 45, 50, 38Г2, 46Г2, 40 ХН, 30 ХМА. Используют заготовки гнутые из проката или кованые. Перед механической обработкой заготовки нормализуют.

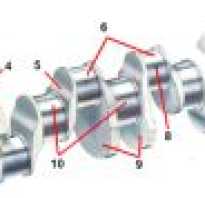

Рис. 18.1 Коленчатый вал. Поверхности 1,2,3,4 – коренные шейки; 5 – мотылевая (шатунная) шейка; 6, 7 – щеки.

Оси коренных и шатунных шеек должны иметь параллельность между собой с отклонением в пределах 0,1 мм на 1 метр длины.

Точность исполнения размеров коренных и шатунных шеек должна находиться в пределах 6-9 квалитетов, овальность и конусность их не должна быть более 0,04- 0,05 мм .

Точность разворота колен должна находиться в пределах 15 минут.

Допуски на несопрягаемые диаметральные размеры выполняются по 10-11 квалитетам, а их линейные по 12-14 квалитетам точности.

Шатунные и коренные шейки и их галтели должны иметь высоту неровностей 0,63-1,25 мкм.

Быстроходные валы должны быть динамически уравновешены.

2. Технологический маршрут изготовления коленчатого вала

При единичном и мелкосерийном производстве процесс начинается с разметки заготовки на плите. В заготовке проводят осевые линии вдоль коренных и мотылевых шеек в вертикальной и горизонтальной плоскостях и выводят их на торец вала. Размечают положение шеек и мотылевых шеек. На 2-й операции вал устанавливают на призмы, выверяют по рискам, фрезеруют и сверлят центровые отверстия на горизонтально-расточном станке или при крупных размерах вала на расточной колонне.

Если станки имеют большой поворотный стол, то центровое отверстие выполняют с одной стороны, а после поворота стола – с другой. При отсутствии поворотного стола деталь устанавливают на плите и выверяют дважды для центровки с одной и с другой стороны.

В ряде случаев первую обточку центральных шеек ведут в патроне и на одном (заднем) центре. Для такой обработки требуется зацентровка только с одного конца, но при зажиме в патроне за другой конец необходимо повернуть вал. Второй торец (место под кулачки) обтачивают и центрируют на последующих операциях, когда вал ставят на токарном станке обточенным концом в патроне и другим концом по обточенной шейке в люнете. На 3-й операции в центрах обтачивают начерно коренные и все осевые шейки, протачивают наружные боковые поверхности шеек с припуском 5 мм на сторону.

При обточке шеек и щек выдерживают все линейные размеры ступеней шеек с учетом припуска по длине 5- 7 мм ; для уменьшения биения вала на станке устанавливают противовес на планшайбе. Длинные валы обтачивают с поддержкой в люнете и сначала обрабатывают шейку под люнет.

После черновой обточки осевых шеек и торцов колен на 4-й операции размечают сердцевину колена подлежащую удалению и центры мотылевых шеек.

На 5-й операции высверливают и вырезают сердцевину колена. Далее размечают щеки в размер (6-я операция) и на 7-й операции строгают, выдерживая размер по ширине щек.

Установку вала на станке выверяют по разметочным линиям щек и оси вала. Теперь вал легко положить на плоскости щек, разметив их (8-я операция) по центру мотылевых шеек на размер между щеками с припуском по 15- 20 мм на сторону и, в дальнейшем строгать (9-я операция) или фрезеровать между щеками. После обработки мотылевая шейка будет иметь прямоугольное сечение. На этой же операции обрабатываются щеки.

После этих черновых операций вал термически обрабатывают (10-я операция), производят отпуск для снятия внутренних напряжений. После термической обработки размечают вновь центры коренных шеек (11-я операция) и вал перецентровывают (12-я операция). На новых центровых отверстиях обтачивают шейки и щеки вала, оставляя припуск 25 мм на сторону под бугели (13 операция). Размечают шпоночные пазы на конце вала (14 –я операция), фрезеруют их (15-я операция) с припуском 5 мм на сторону, надевают бугели на концы вала и закрепляют болтами .( см. рис.18.2.)

Рис. 18.2. Обработка мотылевых шеек с помощью бугелей.

1-бугель, 2-распорка, 3-центровое отверстие.

На расточном станке (16-я операция) засверливают на бугелях центровые отверстия 3, расположенные параллельно оси коренных шеек вала. Перед сверлением вал должен быть выверен на станке по основной оси коренных шеек.

Наконец вал готов для выполнения одной из главных операций, т.е. обточки мотылевых шеек (17-я операция). Эта операция выполняется двумя способами: 1) на токарном станке с помощью бугелей для валов средних размеров; 2) на специальном токарном станке с вращающимися на кольце резцами (станки типа Моль). Этот способ применяют для тяжелых валов. Мотылевые шейки на токарном станке обрабатывают с помощью бугелей, устанавливая вал центровыми отверстиями бугелей в центры станка.

Жесткость валов обычно недостаточна, а поэтому ставят распорки 2 между бугелем и щекой вала, а также между щеками двух колен. При установке коленчатых валов на специальном станке (типа Моль) из-за трудности достижения параллельности, оси шеек всех мотылей вала приходится затрачивать значительное время на выверку, что снижает производительности этого способа обработки.

Следует иметь в виду, что кроме чистовой обработки мотылевой шейки в размер, на этой же операции протачивают внутренние поверхности щеки на размер по чертежу и торцы щек по радиусу. На этом заканчивается чистовая обработка колен.

На следующей операции (18-я) обтачивают коренные шейки окончательно, а также наружные боковые стороны щек и их торцы по радиусу. Обе операции являются очень ответственными, так как мотылевую шейку обтачивают по 6-7 квалитетам точности. При этом должны быть выдержаны точность формы и параллельность осей по ТУ.

Коренные и мотылевые шейки при выполнении 17-й и 18-й операций на токарном станке дополнительно накатывают роликами для увеличения срока службы. После снятия детали со станков и проверки, мотылевые и коренные шейки обертывают картоном, прижимают деревянными брусками и закручивают проволокой. Остальные доделочные операции выполняют с закрытыми шейками; разметку шпоночного паза и четырех отверстий с торца (19-я), фрезерование шпонки с двух концов вала (20-я), сверление торцевых отверстий и нарезание резьбы (21-я).

3. Контроль коленчатых валов

Обработка заканчивается контрольной операцией, выполняемой на контрольной плите ОТК. После окончания осмотра производится клеймение на месте, указанном на чертеже. Коленчатый вал является ответственной деталью, и на его приемку обычно составляют паспорт, где указываются основные данные приемки.

4. Технические условия на эксцентриковые валы

Для эксцентриковых тяжелых валов применяют сталь 45. Для эксцентриковых валов механических штамповочных прессов усилием 25 мН применяют сталь 50ХН. Заготовка вала – поковка под прессом. Технические условия на их изготовление аналогичны ТУ на коленчатые валы.

5.Технологический маршрут изготовления эксцентриковых валов

После разметки заготовки с учетом расположения эксцентрика (1-я операция) фрезеруют торцы вала с припуском 20 мм на сторону (2-я операция), размечают на торцах центры коренных шеек (3-я операция), а на расточном станке сверлят центровые отверстия (4-я операция). На этом 10й подготовительный этап, обеспечивающий подготовку баз, заканчивается.

Далее производят черновую токарную обработку всех ступеней вала и торцов эксцентрика с припуском 10- 15 мм и протачивают на концах шейки для установки бугелей (см. рис.18.2) (5-я операция).

Отдельно подбирают заготовку и обрабатывают кольцевые бугели под обточенные по наружному диаметру и боковым сторонам шейки. Надевают бугели на вал с двух сторон и приваривают их к валу (6-я операция). Размечают на бугелях центры для обточки эксцентрика, выдерживая определенный радиус (7-я операция). Сверлят в бугелях на расточном станке вспомогательные, центровые отверстия по разметке (8-я операция) и выверяют, чтобы с обеих сторон было заданное расстояние. Выдерживать точно расстояние с обоих концов вала особенно видно, чтобы оси были параллельны. На этом заканчивается подготовка к обточке эксцентрика.

На центрах бугелей обтачивают и накатывают роликами на токарном станке эксцентрик (9-я операция). Вал переставляют на основные, центровые отверстия и обрабатывают начисто по чертежу основные коренные и все осевые шейки вала и срезают бугели (10-я операция).

Торцы вала на этой операции подрезают в размер по чертежу и подправляют центры, при этом вал вращается в люнете. На этом же станке полируют коренные шейки, доводя чистоту до 1,25 мкм. Далее выполняют более мелкие операции: разметку и фрезерование шпоночных пазов (11-12 операции), сверление и нарезание резьбы в торцевых отверстиях (13-я операция).

После всех механических операций притупляют острые кромки и клеймят вал номером чертежа и номером плавки. После этого вал проверяют окончательно по всем основным размерам и ТУ.

Обработка коленчатых валов

Коленчатые валы применяются в механических прессах, в горизонтально-ковочных машинах для перемещения ползунов, в пневматических молотах для перемещения поршня в цилиндре компрессора.

Коленчатые валы относятся к классу эксцентриковых валов. Они подразделяются на одно-, двух- и трехколенчатые (рис. 9.1). У двухколенчатых валов кривошипные шейки расположены под углом 180°, а у трёхколенчатых под углом 120° друг к другу.

Рис. 9.1 Типы коленчатых валов

Заготовками для коленчатых валов, могут являться:

— круглый, гнутый прокат;

— поковки с прокованными и не прокованными шатунными шейками;

— отливки, подверженные ковке для тяжелых валов (рис. 9.2).

Рис. 9.2 Заготовки для коленчатых валов

Установка для обтачивания шатунных шеек более сложна, чем для обработки коренных шеек. Она выполняется либо на специальных станках, либо на обычных токарных станках.

Обработка шатунных шеек производится на токарных станках с применением специальных приспособлений, называемых центросместительными шайбами.

Для обеспечения плавной обточки необходимо статически отбалансировать установку, так как центр тяжести в данном случае не находится на оси вращения. Для этой цели применяют противовес.

Для увеличения жесткости применяют распорки между щеками колен.

В серийном производстве обработка шатунных шеек производится на специальных станках. Резцы совершают круговое движение с центром вращения по оси шатунной шейки; поперечная подача осуществляется радиальным перемещением резца, а продольная – перемещением стола вдоль оси заготовки. Заготовка во время обработки неподвижна.

Коленчатые валы изготавливают из сталей марок 35, 40 ,45 50, 35Г2, 45Г2.

Для сильно напряжённых валов применяются легированные стали 40ХН, 30ХМА.

Заготовки для коленчатых валов бывают или гнутые из проката, или кованые.

В таблице дан технологический маршрут обработки трёхколенчатых валов из кованых заготовок:

| № операции | Содержание операции | Оборудование |

| Разметка | Разметочная плита | |

| Центрирование | Горизонтально-расточный или центровальный станок | |

| Сверление по контуру шатунной шейки | Радиально-сверлильный станок | |

| Прорезка шатунных шеек | Дисковая пила | |

| Черновая обработка коренных шеек | Токарный станок | |

| Черновая обработка шатунных шеек | Токарный или специальный станок | |

| Термообработка (улучшение) | ||

| Подрезка торцов и исправление центров | Горизонтально-расточный или токарный станок | |

| Чистовая обработка коренных шеек под основание | Токарный станок | |

| Чистовая обработка шатунных шеек под шлифование | Токарный или специальный станок | |

| Фрезерование плоскостей шеек вала | Вертикально-фрезерный или продольно-фрезерный станок | |

| Фрезерование шпоночных пазов | Вертикально-фрезерный, продольно-фрезерный или шпоночно-фрезерный станок | |

| Обработка остальных поверхностей: сверление смазочных отверстий, нарезание резьбы и т.д. | Радиально-сверлильный или горизонтально-расточный станок | |

| Термообработка(поверхностная закалка коренных и шатунных шеек) | Установка т.в.ч | |

| Шлифование коренных шеек | Кругло-шлифовальный станок | |

| Шлифование шатунных шеек | Специальный или кругло-шлифовальный станок | |

| Динамическая балансировка | Балансировочный станок | |

| Общий контроль | Контрольная плита |

При разметке вала намечают его контуры. Разметка выполняется на разметочной плите.

Центрование крупных валов по коренным шейкам производится на горизонтально-расточных станках, а мелких – на центровальных станках.

Если у заготовки одно- или двухколенчатого вала не прокованы шатунные шейки, то предварительная вырезка колен производится сверлением и последующей вырезкой пилой

Черновое обтачивание начинается с обработки поверхностей коренных шеек на токарном станке. Вал закрепляется одним концом в четырёхкулачковом патроне, а другой подпирается задним центром.

Если заготовка вала не имеет припуска для зажатия в патроне, то после обтачивания вал переустанавливают обработанным концом в патрон, после чего подрезают торец, зацентровывают вал и обрабатывают конец вала, ранее зажатый в патроне.

На одном из видов специальных станков обтачивают шатунные шейки коленчатого вала при вращении вала в центрах по оси коренных шеек и при сложном движении резцов, которые как бы сопровождают соответствующие шейки в пространстве. Эти станки применяются в условиях крупносерийного и массового производства, так как каждый станок пригоден для обработки только одного определённого типа вала и переналадке не поддаётся. После термообработки производится исправление центровых отверстий, подрезка торцов и чистовая обработка коренных и шатунных шеек

Фрезерование плоскостей шеек вала и шпоночных пазов выполняют на продольно или вертикально-фрезерных станках.

Заканчивается механическая обработка валов шлифованием коренных и шатунных шеек.

Коренные шейки коленчатых валов шлифуются, как у обычных валов, на круглошлифовальных станках. Шатунные шейки шлифуются либо на специальных, либо на обычных круглошлифовальных станках с применением центросместительных шайб и противовеса.

1. Типы заготовок для коленчатых валов.

2. Способ обработки шатунных шеек на универсальном оборудовании.

3. Способы обработки шатунных шеек на специальном оборудовании.

4. Для чего используют центросместительные шайбы.