Дефекты коленчатых валов

Дефекты коленчатых валов

В этой статье мы рассмотрим основные дефекты коленчатых валов, причины их возникновения и способы устранения. Конечно, при возникновении любой проблемы с коленчатым валом двигателя рекомендуется обращаться к специалистам. Однако, в конечном итоге именно потребитель выбирает коленчатый вал, определяет где и как он будет установлен, как и кем проверен, а также что будет сделано при возникновении каких-либо проблем. Поэтому эта статья рассчитана на то, чтобы дать основную информацию о коленчатых валах и их дефектах в доступной краткой форме, которая поможет принять правильное решение.

Если вам необходима бесплатная личная консультация инженера по поводу любых проблем с Вашим коленчатым валом, Вы можете связаться с нами по телефону.

Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

Большинство проблем типичны.

1. Ускоренный износ шеек коленчатого вала.

Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может «болтаться» в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Втоой причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использовнаия высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются.

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина — неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами — входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения, на ЯМЗы и КамАЗы, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно плавная, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить поверхности шатунов под вкладыш на элипсность и конусность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на ровной толстой металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб в среднем до 0,05 мм., и этот допуск связан с общим размером детали. Точнее вы это узнаете прочитав чертеж по допуску на осевое биение конкретного коленчатого вала. Если обнаружен изгиб более допускаемого, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала — естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

7. Трещины коленвала.

Трещина коленчатого вала — наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром. В помощь визуальному осмотру применяют метод проливания поверхностей щеек взвесью тонкой металлической пыли в керосине или в солярке. Металлическая пыль садится на все впадины цилиндрической поверхности и на силовые линии магнитного поля детали. Дальше главное- все эти места вытирают насухо и тщательно осматривают через лупу и определяют куда села пыль. Царапины имеют светлое дно, линия царапин не имеет ломаного характера, часто имеет плавные радиусы. Трещины идут в глубину металла, заполнены грязью и не имеют дна. Линия трещины не меняет свое направление плавно, может иметь ломанные и прямые (либо слабо искривленные участки). Магнитные линии исчезают после уборки пыли.

Также примненяется магнитная дефектоскопия. Но для коленчатых валов мы этот метод принципиально не рекомендуем, так как полностю размагнитить коленчатый вал не удается и остаточное магнитное поле собирает из масла все мелкие металлические включения, что крайне плохо для ресурса коленчатого вала.

Цветная дефектоскопия где-то аналогична проливанию пылью и вполне приемлима для поиска мест тщательного осмотра с увеличением.

Ультрозвуковая дефектоскопия дает вполне надежные результаты и не вредит валу, но она существенно дороже и основное ее преимущество- определение внутренних дефектов литья и металлического проката не актуально для коленчатых валов, так как здесь разрушение начинается на поверхности и внутренние дефекты крайне редки из-за особенностей технологий изготовления заготовок коленчатых валов, это меньше чем 1 из 10000.

Несмотря на то, что многие фирмы беруться «починить» треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту.

Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

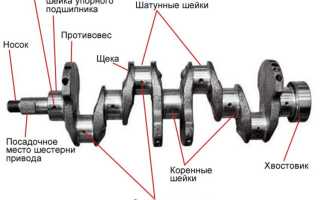

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

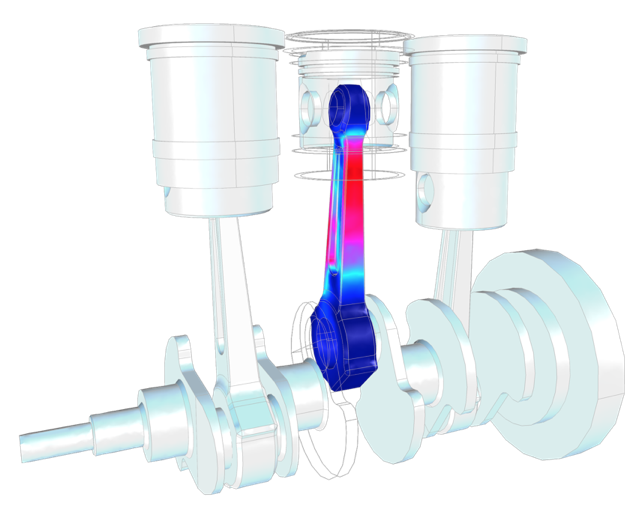

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Динамический анализ роторной системы коленвала поршневого двигателя

При вращении коленчатого вала поршневого двигателя могут возникать автоколебания. Они возбуждаются вследствие эксцентриситета шатунной шейки коленчатого вала и балансировочных масс в механической части системы. В данной заметке мы подробно разберём динамические характеристики коленчатого вала и орбиты движения балансировочных масс на валу с использованием функционала нового модуля Роторная динамика (Rotordynamics Module), который является дополнением к модулю Механика конструкций пакета COMSOL Multiphysics®. На основе результатов моделирования вы сможете улучшить конструкцию коленчатого вала, уменьшив его вибрации и, тем самым, оптимизировать работу двигателя целиком.

Анализ различных деталей поршневого двигателя

В поршневом двигателе, который является главным силовым агрегатом в автомобильной промышленности, выход из строя всего лишь одной небольшой детали может привести к поломке всего двигателя. Таким проблемным элементом могут являться шатуны поршневого двигателя, которые мы рассмотрели в одной из предыдущих статей нашего корпоративного блога. Однако, помимо шатунов, в двигателе есть много деталей, которые также необходимо учитывать при его проектировании.

Расчет усталостного (эксплуатационного) ресурса шатунов трёхцилиндрового поршневого двигателя.

Рассмотрим, к примеру, коленчатый вал двигателя. Эта деталь двигателя преобразует возвратно-поступательное движение поршней, которые соединены с ним, во вращательное движение. Шатунные шейки коленчатого вала расположены эксцентрично по отношению к оси вращения вала, чтобы обеспечить возможность преобразования таких движений. Однако, эта эксцентричность создаёт неуравновешенные силы при вращении коленчатого вала. Для балансировки таких сил на коленчатый вал добавляются балансировочные массы, которые из-за осевого смещения относительного коленчатого вала, создают несбалансированный изгибающий момент по всей длине детали. Поэтому положение балансировочных масс определяется таким образом, чтобы минимизировать изгибающий момент. Этот процесс обычно называют балансировкой ротора.

Эксцентриситет шатунных шеек коленчатого вала и балансировочных масс, а также осевое смещение между ними может привести к тому, что при вращении на коленчатом валу будут возникать автоколебания. Как и в случае с другими типами вращающегося оборудования, такие вибрации могут влиять на безопасность и производительность отдельных частей и двигателя целиком.

Функционал нового модуля Роторная динамика позволяет проводить точный анализ вибраций коленвала двигателя. В данной заметке мы рассмотрим учебный пример из Галереи моделей и приложений, а также продемонстрируем новые возможности пакета.

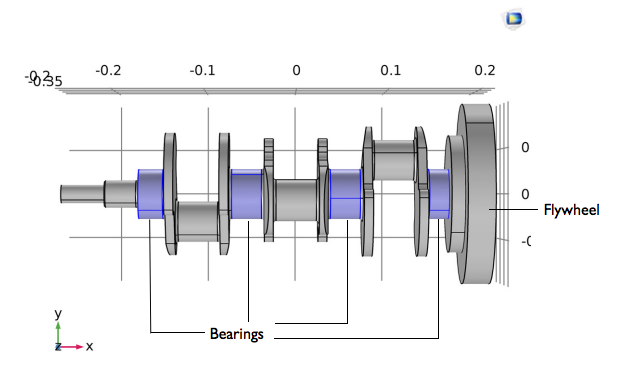

Модель: Динамический анализ роторной системы в виде коленвала

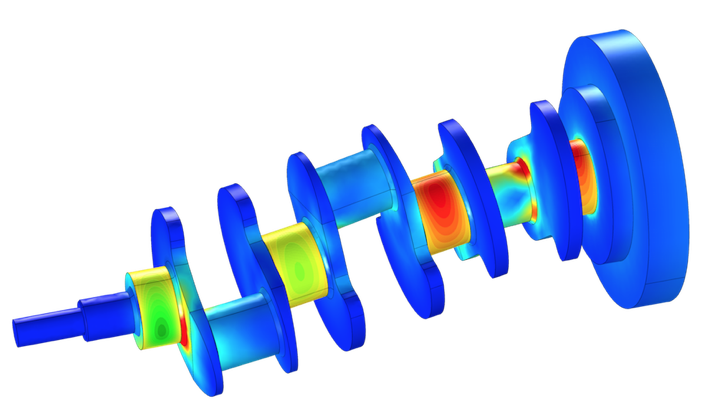

Начнем с геометрии нашей модели. В этом примере будем использовать коленчатый вал трёхцилиндрового поршневого двигателя. На схеме ниже изображена геометрия коленчатого вала, на которой отмечены маховик и расположение подшипников.

Геометрия коленчатого вала двигателя.

В процессе анализа будем предполагать, что автоколебания ротора возникают только в следствие дисбаланса (эксцентриситета масс). Поршневыми нагрузками на шатунные шейки коленчатого вала мы пренебрежем. Для получения корректных амплитудных значений вибраций зададим потери (как свойства материала) в роторе.

В установившемся режиме угловая скорость коленчатого вала должна составлять 3000 оборотов в минуту. Однако для достижения плавного старта ее увеличивают до этого значения плавно. Длина периода нарастания скорости выбирается таким образом, чтобы она линейно увеличивалась от 0 до 3000 оборотов в минуту, а затем оставалась постоянной.

Для корректного моделирования сборки «коленчатый вал-подшипники» воспользуемся мультифизическим интерфейсом Solid Rotor with Hydrodynamic Bearing (Твердотельный ротор с гидродинамическим подшипником). Он содержит в себе следующие интерфейсы:

- Solid Rotor (Твердотельный ротор)

- Hydrodynamic Bearing (Гидродинамический подшипник)

- Мультифизическая связка Solid Rotor Bearing Coupling (Связь твердотельного ротора и подшипника)

Для учёта гидродинамики тонких жидких плёнок в подшипниках скольжения можно воспользоваться функционалом узла Hydrodynamic Journal Bearing (Гидродинамический подшипник скольжения), который доступен в физическом интерфейсе Hydrodynamic Bearing (Гидродинамический подшипник).

Анализ результатов расчёта

На следующем графике изображены возникающие на коленчатом валу напряжения. Из графика видно, что максимальная нагрузка приложена к подшипнику, который ближе всего расположен к маховику. В соответствующей шатунной шейке возникает максимальное напряжение. Также в этом подшипнике возникает самое высокое давление.

Напряжение на коленчатом валу и распределение давления по поверхности подшипников.

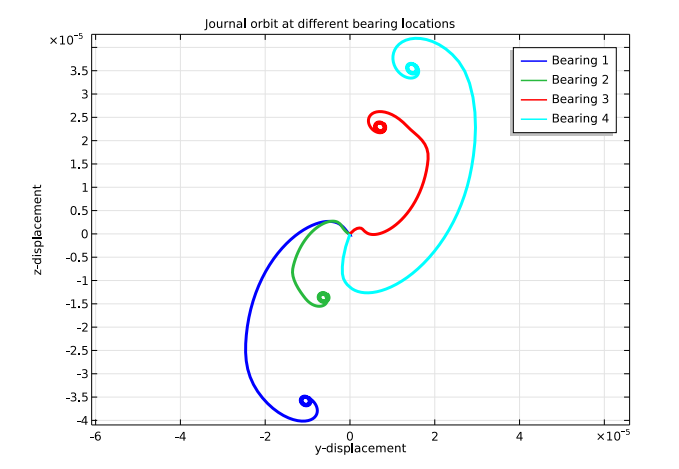

Анализируя орбиты движения шатунных шеек, можно уверенно сказать, что они стабильны для каждого из четырёх подшипников. В таком состоянии каждая шатунная шейка достигает соответствующих положений равновесия. Это показано на левом рисунке снизу. Справа показаны графики поперечного смещения в третьей шатунной шейке. На основании результатов расчета можно сделать вывод, что эти смещения являются затухающими и достигают стационарного значения.

Слева: Орбиты движения шатунных шеек коленчатого вала. Справа: Зависимость поперечного смещения в третьей шатунной шейке от времени.

Коленчатый вал

Двигатель внутреннего сгорания — это сердце любого современного автомобиля.

Этот агрегат состоит из нескольких основных элементов:

- цилиндров;

- поршней;

- коленчатого вала;

- маховика.

Все вместе они образуют кривошипно-шатунный механизм. Кривошип, он же коленчатый вал (Crank Shaft) или попросту — коленвал, выполняет весьма важную функцию — преобразует поступательное движение, создаваемое поршнями, в крутящий момент. Когда на тахометре стрелка приближается к 2000 оборотов в минуту, это говорит о том, что коленвал совершает именно такое количество оборотов. Ну а дальше этот момент передается через сцепление на трансмиссию, а от нее на колеса.

Устройство

Как известно, поршни в двигателе перемещаются неравномерно — одни находятся в верхней мертвой точке, другие в нижней. Поршни связаны с коленвалом с помощью шатунов. Чтобы обеспечить такое неравномерное перемещение поршней коленвал, в отличие от всех других валов в автомобиле — первичного, вторичного, рулевого, газораспределительного, — имеет особую искривленную форму. Поэтому он и назван кривошипом.

- коренные шейки — расположены по оси вала, они при вращении не смещаются и находятся в картере двигателя;

- шатунные шейки — смещены от центральной оси и во время вращения описывают круг, именно к ним на шатунных подшипниках крепятся шатуны;

- хвостовик — на нем закреплен маховик;

- носок — на нем крепится храповик, которым прикручен шкив привода ГРМ — на шкив надевают ремень генератора, он же, в зависимости от модели, приводит во вращение лопасти насоса ГУРа, вентилятора кондиционера.

Также важную роль выполняют противовесы — благодаря им вал может по инерции вращаться. Кроме того, в шатунных шейках просверлены масленки — масляные каналы, по которым поступает моторное масло для смазки подшипников. В блоке мотора коленвал крепится с помощью коренных подшипников.

Раньше часто применялись сборные коленвалы, однако от них отказались, так как из-за интенсивного вращения в местах соединения составных частей возникают огромные нагрузки и ни один крепеж не может их выдержать. Поэтому сегодня применяют в основном полноопорные варианты, то есть вырезанные из одного куска металла.

Процесс их производства довольно сложный, ведь нужно обеспечить микроскопическую точность, от которой будет зависеть работоспособность двигателя. При производстве используют сложные компьютерные программы и лазерное измерительное оборудование, способное определить отклонение буквально на уровне сотых частей миллиметра. Также огромное значение имеет точный расчет массы коленвала — ее вымеряют до последнего миллиграмма.

Если описывать принцип действия коленвала, то он полностью соответствует фазам газораспределения и тактам работы 4-тактного ДВС, о которых мы уже ранее рассказывали на Vodi.su. То есть, когда поршень находится в верхней точке, сочлененная с ним шатунная шейка тоже находится над центральной осью вала, и по мере вращения вала перемещаются все 3-4, а то и 16 поршней. Соответственно, чем больше цилиндров в двигателе, тем более замысловатую форму имеет кривошип.

Сложно представить себе, какой размер имеет коленчатый вал в двигателе карьерных самосвалов, о которых мы тоже рассказывали на нашем сайте Vodi.su. Например на БелАЗе 75600 установлен двигатель объемом 77 литров и мощностью 3500 л.с. Мощный коленвал приводит в движение 18 поршней.

Шлифовка коленвала

Коленвал — вещь очень дорогая, тем не менее из-за трения он со временем приходит в негодность. Чтобы не покупать новый, его шлифуют. Работу эту могут выполнять только высококлассные токари, у которых есть соответствующее оборудование.

Вам же нужно будет приобрести комплект ремонтных шатунных и коренных вкладышей. Вкладыши продаются практически в любом магазине запчастей и идут под обозначениями:

- Н (номинальный размер) — соответствуют параметрам нового кривошипа;

- Р (Р1, Р2, Р3) — ремонтные вкладыши их диаметр на несколько миллиметров больше.

Исходя из размера ремонтных вкладышей, токарь-моторист точно измеряет диаметр шеек и подгоняет их под новые вкладыши. Для каждой модели определен шаг ремонтных вкладышей.

Вы же продлить срок службы коленчатого вала можете путем применения качественного моторного масла и своевременной его замены.