Диагностика асинхронных электрических машин по спектрам тока

Диагностика асинхронных электрических машин по спектрам тока

Семёнов Дмитрий Николаевич (начальник акустической лаборатории)

ОАО «СПО «Арктика»

Баркова Наталья Александрова (к.т.н. директор) Северо-Западный учебный центр

Для электрических машин вибрационные методы диагностики не охватывают достаточно точно и полно всех дефектов составных частей электромагнитной системы (дефектов обмоток статора, ротора, активного железа, эксцентриситета, неравномерности зазора, асимметрии и искажения питающего напряжения), т.к. дефекты электромагнитной системы проявляются опосредованно, передаваясь через электромагнитное поле на корпус машины.

Метод определения неисправностей путём анализа спектра питающих токов основан на том, что неисправности в работе электрической и механической частей электродвигателя и связанного с ним устройства приводят к изменениям магнитного потока в зазоре электрической машины а, значит, к модуляции входного тока. Измерение сетевого напряжения позволяет определить его не симметрию и наличие несинусоидальности (которые возникают при работе с частотными регуляторами) — т.е. факторов, которые влияют на срок службы двигателя. Измерения могут быть выполнены при подключении датчиков тока и напряжения непосредственно в клеммной коробке электродвигателя или в щите питания, без изменения режима работы привода.

В настоящее время существует несколько стационарных и переносных измерительных комплексов различных фирм, реализующих данный метод диагностики. Среди них российские: СД-21 Ассоциации «Вибро Акустические Системы и Технологии» (СПб) (рис.1г.), A17-U8/ЗЭТ ЗАО «Электронные технологии и метрологические системы» (Москва) (рис.1д.), КДРМ, ШДРМ приборостроительный завод «Вибратор» (СПб) (рис.1в,е.), K-5101 ООО «Витэк» (СПб) (рис.1ё.), и иностранные EXP4000 SKF Baker (рис.1а.), MCEmax PdMA (рис.1б.), AnomAlert GE Bently Nevada (рис.1ж.), Fluke-435 (рис.1з.).

На предприятии судоремонта ОАО «СПО «Арктика» осуществляется внедрение технологии ремонта электрооборудования по техническому состоянию с применением диагностических методов неразрушающего контроля. Выполнение этих задачи направлено на дальнейший переход предприятия от концепции среднего и текущего ремонтов судового электрооборудования к сервисному техническому обслуживанию по результатам диагностики электрооборудования.

Лаборатория диагностики предприятия располагает приборами для анализа вибрационных параметров СД-21, АГАТ-М, SVAN-956, К-5101, и электрических- МСЕ мах, PXI, Fluke. Предприятие занимается средним ремонтом и восстановлением технической готовности судового электрооборудования. Данный пример приведён для одномашинного преобразователя 50-400 Гц, мощностью 250 кВт.

Описание задачи. После регламентных работ по восстановлению посадочных мест и замены подшипников, была выполнена балансировка преобразователя и доводка преобразователей по виброшумовым характеристикам.

Существенного снижения вибрации на оборотной частоте балансировкой добиться не удалось, т.к. наблюдались значительные изменения значений амплитуды и фазы во времени (рис.2а).

Дополнительные проверки показали, что высокие уровни значений амплитуды и фазы регистрируются только на работающем преобразователе и при снятии напряжения уровни амплитуды и фазы резко уменьшаются (рис.2б).

Диагностика и предупреждение аварийных состояний приводных систем

Опыт показывает, что применение и внедрение средств диагностики является одним из ключевых факторов роста экономической эффективности использования оборудования в промышленности.

Задача диагностики – определение, выявление и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях максимального использования ресурса оборудования.

Асинхронные электродвигатели — самые распространенные машины в приводах современного производственного оборудования. Наиболее полному использованию таких электродвигателей препятствует их высокая повреждаемость. По статистике каждый год выходят из строя 20-25 % от общего числа работающих асинхронных электродвигателей .

Таким образом, наиболее актуальными задачами на сегодняшний день в любой отрасли производства являются:

· снижение затрат в процессе эксплуатации асинхронных двигателей

· повышение их надежности

· повышение качества их диагностики .

По скорости проявления эксплуатационные дефекты электрооборудования делят на две категории:

· быстро развивающиеся, которые вызывают внезапные отказы

· медленно развивающиеся.

К категории быстроразвивающихся относят труднопрогнозируемые поломки, которые являются следствием эксплуатационных технологических дефектов или разрушения под действием мгновенно возникающей нагрузки, превышающей предел прочности элементов.

К категории медленноразвивающихся относят поломки и неисправности, возникновение и развитие которых может быть определено, зарегистрировано и спрогнозировано до наступления их критического уровня.

При правильной организации работ и эксплуатации асинхронных двигателей причину неисправности и объем ремонта можно установить заранее, до наступления критического состояния оборудования.

У двигателей после ремонта с разборкой и заменой внутренних компонентов надежность работы заметно снижается. В процессе ремонта проблематично выявить скрытые дефекты, такие, как дефекты стержней короткозамкнутого ротора или нарушение изоляции обмотки статора

Сегодня все сильнее возникает потребность диагностики состояния асинхронных электродвигателей в процессе их работы.

Установление и обнаружение дефектов в работающем электродвигателе на ранней стадии развития позволит предупредить внезапную остановку и простой производства в результате аварии, снизить расходы на ремонт электродвигателя и увеличить срок его службы.

Технологии искусственного интеллекта предоставляют огромные возможности не только для анализа текущего состояния промышленного оборудования, но и для прогнозирования его дальнейшей работы. Алгоритмы и методы предиктивной аналитики прежде всего помогают предсказать и предотвратить технологическую аварию, а также являются серьёзным подспорьем в цифровой трансформации предприятия и повышении конкурентоспособности во множестве аспектов.

Приводная техника — один из основных элементов машиностроения. Omron предлагает решение, позволяющее анализировать внутренние параметры приводов, например, состояние конденсатора на шине постоянного тока, реле, и других элементов, так или иначе ограничивающих срок службы оборудования.

Гораздо дешевле и проще вовремя заменить конденсатор, у которого ёмкость снизилась до нижнего предела, нежели дожидаться, пока привод выйдет из строя. Пока ни один мировой производитель не смог уйти от ограниченности срока службы конденсатора на шине постоянного тока. Однако наше решение поможет отследить эту проблему и предотвратить дальнейшую аварию оборудования. Именно с этого решения и можно начать делать первые шаги по внедрению цифровых систем мониторинга и предиктивной аналитики в цехе.

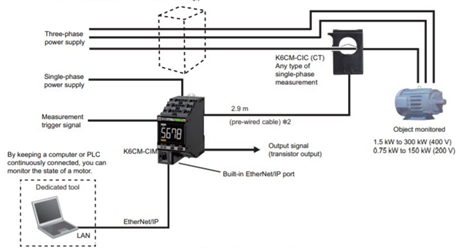

Система контроля состояний электродвигателей K 6 CM

Тем, кто намеревается внедрять цифровые технологии постепенно, мы рады представить универсальное устройство контроля мощности электродвигателей KM и устройство по контролю состояния асинхронных двигателей К6СМ, которые с успехом закрывают все вышеперечисленные задачи.

Качественная оценка состояния трехфазного асинхронного электродвигателя. Система проводит комплексную диагностику параметров двигателя, может отслеживать токовые броски, повышение температуры, снижение сопротивления изоляции и повышение допустимого уровня вибрации — обнаруживая регрессию со стороны нагрузки.

Сопротивление изоляции трехфазного асинхронного двигателя измеряется путем проверки тока (ток утечки на вторичной стороне инвертора также фиксируется устройством K6CM).

Состояние двигателя отображается в числовых значений на ЖК-экране

После интеграции системы мониторинга состояний в рабочее оборудование необходимо задать пороговые уровни для:

· Тока протекающего в обмотках двигателя.

При превышении любого из этих параметров система регистрирует изменения и выдает предупреждающий сигнал, информируя ремонтный персонал о нестабильной работе оборудования, которая может привести к поломке.

- В зависимости от настройки порогового значения для вывода предупреждающего сигнала состояние двигателя может отображаться в строке тремя цветами: зеленый (все нормально), оранжевый (предупреждение) и красный (критический уровень).

- Система K6CM оборудована транзисторным выходом, который обеспечивает вывод данных о состоянии двигателя и кодах ошибок базового модуля на внешние устройства.

- Данными легко передаются на ПК через EtherNet/IP

- Числовые значения вибрации, температуры, сопротивления изоляции и тока можно контролировать при помощи специального программного обеспечения для K6CM.

- Тенденции изменения состояния двигателя могут контролироваться при помощи того же программного обеспечения, и, таким образом, признаки деградации можно легко отслеживать.

Если Вы хотите опробовать устройство мониторинга и контроля состояний асинхронных электродвигателей K6CM – напишите нам. Мы готовы предоставить для Вас тестовые образцы и помочь с интеграцией и настройкой данной системы, чтобы Вы могли убедиться, насколько просто и легко можно контролировать основные состояния приводных систем, заранее планировать ППР и решать проблемные ситуации до возникновения поломки и остановки оборудования.

9 основных неисправностей электродвигателя

В этом обзоре мы рассмотрим типичные неисправности трехфазных асинхронных электродвигателей и способы их предупреждения и устранения.

Электрические неисправности электродвигателя

Электрические неисправности двигателя всегда связаны с обмоткой.

- Межвитковое замыкание может возникнуть при ухудшении изоляции в пределах одной обмотки. Возможные причины: перегрев обмотки, некачественная изоляция, износ изоляции вследствие вибрации. Определить межвитковое замыкание бывает сложно. Основной метод диагностики – сравнение сопротивления и рабочего тока всех трех обмоток. Первые симптомы межвиткового замыкания – повышенный нагрев двигателя и падение момента на валу. При этом по одной из фаз ток больше, чем по двум другим.

- Замыкание между обмотками происходит из-за смещения обмоток, механической вибрации и ударов. При отсутствии должной электрической защиты может возникнуть короткое замыкание и пожар.

- Замыкание обмотки на корпус. При данной неисправности электродвигатель может продолжать работать, если неправильно выполнены заземление и защита от короткого замыкания. Однако в работе он будет смертельно опасен, так как его потенциал будет находиться под фазным напряжением.

- Обрыв обмотки. Эта неисправность равносильна пропаданию фазы. Если обрыв происходит в работе, то двигатель резко теряет мощность и начинает перегреваться. При правильно выполненной защите двигатель отключится, поскольку ток по другим фазам будет повышен.

Для устранения большинства из этих поломок требуется перемотка двигателя.

Механические неисправности электродвигателя

Механические неисправности электродвигателя связаны с его конструкцией.

- Износ и трение в подшипниках. Проявляется в повышении механической вибрации и шума при работе. В этом случае требуется замена подшипников, иначе неисправность приведет к перегреву и падению производительности двигателя.

- Проворачивание ротора на валу. Ротор может вращаться в магнитном поле статора, а вал будет неподвижен. Требуется механическая фиксация ротора на валу.

- Зацепление ротора за статор. Эта проблема связана с механической поломкой подшипников, их посадочных мест или корпуса двигателя. Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.

- Повреждение корпуса двигателя. Может происходить из-за ударов, повышенных нагрузок, неправильного крепления или низкого качества двигателя. Ремонт является трудоемким из-за трудностей соосной установки переднего и заднего подшипников.

- Проворачивание или повреждение крыльчатки обдува. Несмотря на то, что двигатель продолжит работать, он будет перегреваться, что существенно сократит срок его службы. Крыльчатку необходимо закрепить (для этого используется шпонка или стопорное кольцо) или заменить.

Аварийные ситуации при работе электродвигателя

Существуют неисправности, не связанные непосредственно с двигателем, но влияющие на его работу, характеристики и срок службы. Большинство этих неисправностей вызваны механической перегрузкой, увеличением тока, и, как следствие, перегревом обмоток и корпуса.

- Увеличение нагрузки на валу вследствие заклинивания привода либо приводимых механизмов.

- Перекос напряжения питания, который может быть вызван проблемами питающей сети либо внутренними проблемами привода.

- Пропадание фазы, которое может произойти на любом участке питания двигателя – от питающей трансформаторной подстанции до обмотки двигателя.

- Проблема с обдувом (охлаждением). Может возникнуть из-за повреждения крыльчатки двигателя при собственном охлаждении, из-за останова вентилятора внешнего принудительного охлаждения или вследствие значительного повышения температуры окружающей среды.

Способы защиты электродвигателя

Для защиты электродвигателя от внутренних и внешних неисправностей, а также для минимизации дальнейших трудозатрат по его ремонту применяют различные устройства.

1. Мотор-автоматы и тепловые реле

Мотор-автоматы (автоматы защиты двигателя) и тепловые реле используют для обнаружения превышения тока по одной или всем фазам двигателя. В случае превышения через некоторое время происходит отключение привода.

В отличие от мотор-автомата, у теплового реле нет силовой коммутации. Оно имеет только управляющий контакт, который размыкает питание силовой цепи. Мотор-автомат является самостоятельным коммутационным устройством, способным выключать двигатель.

Минус теплового реле заключается в отсутствии защиты от короткого замыкания. Мотор-автомат имеет защиту от перегрузки и электромагнитную защиту от короткого замыкания, которая мгновенно срабатывает и выключает двигатель при превышении тока уставки в 10-20 раз.

Данные устройства используются наиболее широко и при правильной установке и настройке способны с большой долей вероятности защитить электродвигатель и оборудование от поломки и других негативных последствий.

2. Электронные реле защиты двигателей

Данный вид защиты обеспечивает большой выбор различных защит. Основным элементом таких реле является микропроцессор, который анализирует мгновенные значения напряжения и тока и принимает решения на основе заданных настроек. Это может быть выдача сигнала на индикацию либо на отключение двигателя.

3. Термисторы и термореле

Когда по какой-то причине не сработала тепловая защита по перегрузке, последний рубеж обороны — термозащита. Внутрь обмотки устанавливается термочувствительный элемент (как правило, термистор или позистор), который меняет свое сопротивление в зависимости от температуры. При пересечении порога срабатывает соответствующая защита, и двигатель отключается.

Возможно применение более простых дискретных термореле (термоконтактов), которые размыкают контрольную или тепловую цепь, что приводит к аварийной остановке электродвигателя.

4. Преобразователи частоты

Обычно преобразователи частоты располагают несколькими видами защиты – по превышению момента и тока, по превышению напряжения, обрыву фазы и проч. Кроме того, возможно ограничение момента и тока. В этом случае на двигатель будет подаваться напряжение с меньшим уровнем и частотой, если будет обнаружена перегрузка. При этом будет выдано соответствующее сообщение оператору, а двигатель может продолжать работать.

Также производители частотных преобразователей рекомендуют устанавливать защитный автомат на входе ПЧ, тепловое реле на выходе и термисторную защиту.

Анализ неисправностей асинхронных двигателей

1.1 Назначение и устройство. Принцип работы схемы

Асинхронный двигатель – это устройство, которое используется для преобразования энергии электричества в механическую. Работает от сети переменного тока.

Рис. 1. Принципиальная схема асинхронного двигателя с короткозамкнутым ротором (а) и упрощённый символ этого двигателя (б)

Асинхронная машина состоит из двух основных частей, разделенных воздушным зазором: неподвижного статора и вращающегося ротора. Каждая из этих частей имеет сердечник и обмотку. При этом обмотка статора включается в сеть и является как бы первичной, а обмотка ротора — вторичной, так как энергия в нее поступает из обмотки статора за счет магнитной связи между этими обмотками.

Рис.2. Устройство трехфазного асинхронного двигателя с короткозамкнутым ротором:

1, 11 — подшипники; 2 — вал; 3, 9 — подшипниковые щиты; 4 — коробка выводов; 5 — сердечник ротора с короткозамкнутой обмоткой; 6 — сердечник статора с обмоткой; 7 — корпус; 8 — обмотка статора; 10 — вентилятор; 12 — кожух вентилятора; 13 – наружная оребренная поверхность корпуса; 14 – лапы; 15 – болт заземления

Основными частями любого асинхронного двигателя является неподвижная часть — статор и вращающая часть, называемая роторо

Рис.3. Асинхронный электродвигатель в разобранном виде: а — статор; б — короткозамкнутый ротор; 1 — станина; 2 — сердечник из штампованных стальных листов; 3 — обмотка; 4 — вал;

Статор трехфазного асинхронного двигателя состоит из шихтованного магнитопровода, запрессованного в литую станину. На внутренней поверхности магнитопровода имеются пазы для укладки проводников обмотки. Эти проводники являются сторонами многовитковых мягких катушек, образующих три фазы обмотки статора. Геометрические оси катушек сдвинуты в пространстве друг относительно друга на 120 градусов.

Фазы обмотки можно соединить по схеме »звезда» или «треугольник» в зависимости от напряжения сети. Например, если в паспорте двигателя указаны напряжения 220/380В,то при напряжении сети 380 В фазы соединяют «звездой». Если же напряжение сети 220 В, то обмотки соединяют в «треугольник». В обоих случаях фазное напряжение двигателя равно 220 В.

Ротор трехфазного асинхронного двигателя представляет собой цилиндр, набранный из штампованных листов электротехнической стали и насаженный на вал. В зависимости от типа обмотки роторы трехфазных асинхронных двигателей делятся на короткозамкнутые и фазные.

Работа асинхронной машины характеризуется скольжением s, которое представляет собой относительную разность угловых скоростей поля ω1 и ротора ω2: s= (ω1-ω2) /ω1

Рис 4. Угловые скорости асинхронного двигателя

Рис 5. Принцип работы асинхронного двигателя

Рассматривая устройство асинхронного двигателя , следует отметить его пусковые элементы, состоящие из пускового конденсатора и пусковой обмотки с повышенным сопротивлением. Они отличаются своей дешевизной и простотой, не требуют дополнительных фазосдвигающих элементов. В качестве недостатка необходимо отметить слабую конструкцию пусковой обмотки, которая нередко выходит из строя.

Вывод: рассмотрено устройство и принцип действия асинхронного двигателя с короткозамкнутым ротором

1.2 Основание ТО

Ремонт асинхронного электродвигателя следует начинать с его подробного внешнего осмотра. Устройство трехфазного асинхронного двигателя требует проведения ежедневного осмотра, внешней очистки и крепежных работ. Два раза в месяц и более двигатель должен продуваться изнутри с помощью сжатого воздуха. Особое внимание следует обращать на смазку подшипников, которая должна соответствовать конкретному типу двигателя. Полная замена смазки производится дважды в течение года, с одновременной промывкой подшипников бензином. В первую очередь определяется наличие очевидных неисправностей. Корпус двигателя следует очистить от грязи и пыли при помощи стальной щетки. Он не должен иметь сколов и повреждений. Из-за вибраций и динамических нагрузок, а также при неровностях и дефектах монтажной площадки, нередко случается, что одна из монтажных «лап» откалывается. Такой двигатель выбраковывается и не допускается к дальнейшей эксплуатации. В обязательном порядке следует проверить наличие крышки клеммной коробки, а также крышки, закрывающей роторные выводы у двигателей с фазным ротором. Эти крышки должны закрываться плотно, без зазоров. Их смятия и повреждения не допускаются. Каждый асинхронный электродвигатель должен иметь на корпусе шильник – табличку с информацией о номинальных параметрах. Необходимо контролировать читаемость всех надписей на шильнике и, при необходимости, восстанавливать их, чтобы не иметь в хозяйстве «неопознанных» электродвигателей . При выполнении ремонта двигатель необходимо отсоединить от трансмиссии: снять приводной ремень, цепь или полумуфту. После этого следует провернуть вал вручную. Он должен проворачиваться с усилием, обусловленным только инерцией ротора, посторонние звуки, скрежет и хруст должны отсутствовать. Следует вскрыть кожух, скрывающий крыльчатку двигателя (при закрытом исполнении). Крыльчатка не должна болтаться, иметь люфты в любом направлении, стопорный винт должен быть затянут. Вал двигателя не должен перемещаться в радиальном и осевом направлении, а звездочка или шкив на валу должны быть закреплены надежно и не болтаться. Все болтовые соединения должны быть протянуты, а резьба не должна быть сорвана. Дефектные детали и элементы крепежа подлежат замене. Далее необходимо вскрыть крышки подшипниковых узлов. Состояние подшипников и подшипниковых гнезд определяется визуально. Исключаются трещины, сколы колец подшипника, неправильное его положение относительно вала (перекос). Перед закрытием подшипниковый узел набивается смазкой (маслом или специальной консистентной смазкой).

В объем текущего ремонта асинхронных двигателей входят следующие операции:

1) очистка электродвигателя от пыли и грязи, отъединение питающих проводов и заземляющих шин,

2) отъединение двигателя от рабочей машины и доставка его в ремонтную мастерскую;

3) разборка электродвигателя и его очистка от пыли и грязи;

4) осмотр поверхности стали статора и ротора и зачистка мест, покрытых коррозией;

5) проверка целостности и ремонт изоляции лобовых частей обмоток;

6) измерение сопротивления изоляции обмоток между фазами и между фазами и корпусом при помощи мегомметра напряжением 500 — 1000 В. Сопротивление изоляции должно быть не менее 0,5 МОм. При меньших значениях сопротивления изоляции обмотку подвергают сушке; 7) проверка обмотки на отсутствие межвиткового замыкания при помощи электромагнита и стальной пластинки либо портативного дефектоскопа марки ПДО, либо приборов типа ЕЛ-1 и ЕЛ-2; 8) проверка состояния и ремонт выводных концов электродвигателя; 9) проверка состояния короткозамыкающих колец и вентиляционных лопаток короткозамкнутого ротора. 10) очистка подшипников качения от старой смазки и промывка бензином. При необходимости смазку заменяют; 11) проверка зазора между статором и ротором; 12) сборка электродвигателя и проверка свободного вращения ротора в обе стороны, окраска корпуса; 13) запуск электродвигателя на холостом ходу для проверки отсутствия посторонних шумов; измерение тока и потерь холостого хода, их значения должны соответствовать номинальным; 14) установка электродвигателя на рабочее место, запуск совместно с рабочей машиной для проверки правильности его вращения и отсутствия вибраций.

Вывод: произведено описание ремонта асинхронного двигателя.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Описание техники выполнения основных видов работы, связанных