Забойные двигатели

Забойные двигатели

Вы будете перенаправлены на Автор24

Забойный двигатель — это погружная машина, которая преобразует электрическую, пневматическую, гидравлическую или электрическую энергию в механическую работу инструмента во время процесса бурения скважины.

Существует три основных вида забойных двигателей:

- Винтовой.

- Турбинный.

- Электрический.

Винтовой забойный двигатель

Основными рабочими органами винтового забойного двигателя являются замыкатели — винты, которые выполняют роль уплотнителя двигателя (мешают перетеканию жидкости из камеры высокого давления в камеру низкого давления); статор двигателя, который соединен с концами камер низкого и высокого давления; ротор-винт, через который передается крутящий момент.

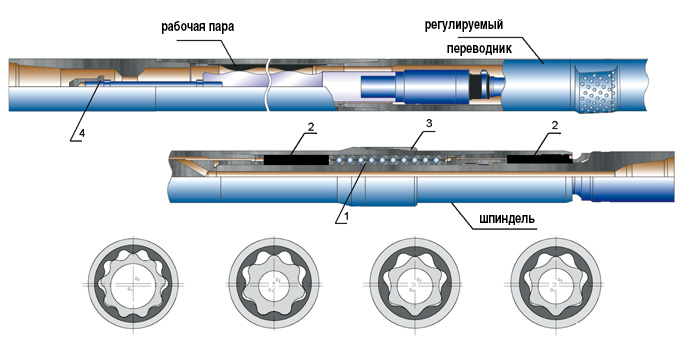

Почти любой винтовой забойный винтовой двигатель условно можно разделить на три основных секции (узла). Расположение данных секций показано на рисунке ниже.

Рисунок 1. Винтовой забойный двигатель. Автор24 — интернет-биржа студенческих работ

Двигательная секция винтового забойного двигателя предназначена для преобразования в вращательное движение потока жидкости. Эта секция состоит из статора и ротора, изготовленного из стали.

Шпиндельная секция передает осевую нагрузку и крутящий момент на долото, а также воспринимает гидравлическую осевую нагрузку и реакцию забоя. Шпиндель изготавливается в виде монолитного полого вала, соединенного с долотом при помощи наддолотного переводника в нижней части и при помощи муфты в верхней.

Функция регулятора угла заключается в перекосе осей секций двигателя и его самого, относительно бурильной колонны. Он может устанавливаться над винтовым забойным двигателем или между шпиндельной и двигательной секцией.

Готовые работы на аналогичную тему

Турбинный забойный двигатель

Турбинный забойный двигатель — это гидравлический забойный двигатель, в котором в механическую энергию вращения вала преобразуется движение промывочной жидкости, а рабочим органом является турбина осевого типа.

Турбинный забойный двигатель состоит из:

- Турбинного вала.

- Корпуса.

- Вала осевой опоры, внутри которого находится цилиндрическая полость.

- Роторов турбин.

- Гайки турбинного вала.

- Радиальных опор.

- Осевой опоры.

- Ниппеля.

- Канала (минимум одного), который организовывает гидравлическую связь между цилиндрической полости вала осевой опоры и последним ротором турбины.

Турбинный забойный двигатель устанавливается над инструментов, который разрушает горную породу. Источником энергии и крутящего момента является давление потока жидкости, которая двигается под напором насоса. Поток промывочной жидкости подается в первую ступень турбинного забойного двигателя. Далее в статоре формируется направление потока жидкости, что делает его направляющим элементом турбины. Потом из каналов статора поток жидкости перемещается на лопасти турбины под заданным углом, что оказывает воздействие на ротор. Это становится причиной создания силы, которая стремится повернуть ротор, связанный с валом турбины. На лопастях направляющего элемента вновь формируется направление жидкости, а также ее передача на лопасти второй ступени, где также возникает крутящий момент. Пройдя все ступени турбинного двигателя жидкость подводится к инструменту-разрушителю горной породы. В процессе работы турбины на статоре создается реактивный момент противоположный по своему направлению. Потом этот реактивный момент передается бурильным колоннам, где осуществляется их закручивание.

Электрический буровой забойный двигатель

Электрический забойный двигатель представляет собой забойный агрегат с электрическим трехфазным двигателем. Электроэнергия передается к нему с поверхности при помощи кабеля, который размещают внутри бурильных колонн. Такие забойные двигатели используют при бурении скважин глубиной до 5000 метров. Многолетний опыт использования электрических буровых двигателей показывает, что наиболее оптимально их использовать при бурении горизонтальных, наклонно-направленных, опорно-технологических скважин, а также при бурении глубоких скважин с применением утяжеленных буровых растворов.

Преимуществами электрического забойного двигателя являются постоянство частоты вращения, высокая перегрузочная способность, возможность контроля кривизны и отклонения ствола скважины, а также независимость частоты вращения и других показателей от объема используемой жидкости, глубины скважины, а также химико-физических свойств воды и горных пород. К недостаткам можно отнести сложность конструкции и необходимость в подаче к забою двух видов энергии — гидравлической и электрической. Пример схемы электрического бурового забойного двигателя изображен на рисунке.

Рисунок 2. Пример схемы электрического бурового забойного двигателя. Автор24 — интернет-биржа студенческих работ

1 — контактный стрежень; 2 — верхний переводник; 3 — лубрикатор; 4 — корпус статора; 5 — нижняя часть сальникового уплотнителя; 6 — обмотка; 7 — ротор; 8 — пакет магнитной стали; 9 — пакет немагнитной стали; 10 — вал; 11 — короткозамкнутый ротор; 12 — кабель; 13 — нижний подшипник; 14 — верхняя часть сальникового уплотнителя; 15 — зубчатая муфта; 16, 20 — радиальные подшипники; 17 — многорядная пята; 18 — цилиндрический корпус; 19 — кольцевой лубрикатор; 21 — сальник; 22 — шпиндель.

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

В Перми освоено производство винтовых забойных двигателей для бурения нефтяных и газовых скважин

Заемщик Фонда развития промышленности — ООО “Гидробур-сервис” (входит в группу НьюТек Сервисез) — освоил новые технологии для производства винтовых забойных двигателей и начал в Перми серийный выпуск новых моделей для бурения нефтяных и газовых скважин. Стоимость проекта 180 млн рублей, из которых 90 млн рублей предоставлены ФРП в виде льготного займа. Планируется создать 55 рабочих мест. Успешная реализация проекта позволит предприятию вывести на рынок высокотехнологичное оборудование российского производства. Винтовой забойный двигатель — это объемный (гидростатический) роторный гидравлический механизм, предназначенный для бурения вертикальных, наклонно-направленных и горизонтальных нефтяных и газовых скважин, а также для капитального ремонта скважин и проводки боковых стволов.

Заемщик Фонда развития промышленности — ООО “Гидробур-сервис” (входит в группу НьюТек Сервисез) — освоил новые технологии для производства винтовых забойных двигателей и начал в Перми серийный выпуск новых моделей для бурения нефтяных и газовых скважин. Стоимость проекта 180 млн рублей, из которых 90 млн рублей предоставлены ФРП в виде льготного займа. Планируется создать 55 рабочих мест. Успешная реализация проекта позволит предприятию вывести на рынок высокотехнологичное оборудование российского производства. Винтовой забойный двигатель — это объемный (гидростатический) роторный гидравлический механизм, предназначенный для бурения вертикальных, наклонно-направленных и горизонтальных нефтяных и газовых скважин, а также для капитального ремонта скважин и проводки боковых стволов.

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

По итогам реализации проекта планируется увеличить годовой объем выпуска винтовых забойных двигателей со 180 до 372 единиц в год, начиная с 2019 года. В рамках проекта планируется производство винтовых забойных двигателей наружным диаметром 95 мм, 106 мм, 120 мм, 178 мм, 240 мм.

Организация собственной производственной линии по гуммированию статоров позволит добиться высокого качества выпускаемой продукции и увеличения производственных мощностей предприятия, а также сокращения доли аутсорсинга в производственном процессе. Продукция проекта соответствует требованиям технических условий ТУ 3664-003-14673381-2016 по ГОСТ 12.2.003.

Справка:

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

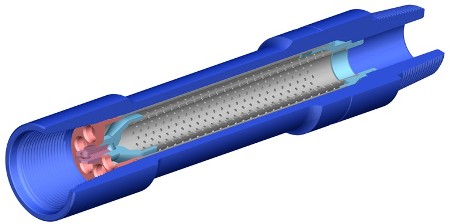

Двигательная секция ВЗД – основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.

Количество зубьев у него меньше на одну единицу, чем у статора. Двигательный узел выполняют с определённым натяжением зубчатого зацепления, который зависит от параметров рабочей жидкости, свойств эластомера, температуры эксплуатации, а также других характеристик. От того, насколько точно они будут подобраны зависит прочность двигателя в целом и его ресурс работы.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

Рабочие органы ВЗБ

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.

По сути он немного напоминает по конструкции карданный вал, но из-за тяжёлых условий эксплуатации и необходимости обеспечения определённой функциональности он был существенно усложнён. Все детали изготавливаются из прочной твердосплавной стали, с выполнением армирования поверхностного слоя.

Основные особенности ВЗД, влияющие на его технические параметры

- Скорость потока жидкости должна соответствовать типу используемого двигателя и его технических параметров рабочей пары. Чем больше лопастей на роторе и витков на статоре, тем больше поток жидкости, но при этом повышается и износ за счёт увеличения сил трения. Поэтому для конкретных условий бурения нужно варьировать эти параметры для достижения нужного результата.

- Во время отсутствия нагрузки на забойную часть в ней происходит падение давления: когда ротор находится в подвешенном состоянии нужно затратить огромную энергию на приведение его в движение. При этом потеря давления будет пропорциональна скорости потока рабочей жидкости. Обычно она составляет примерно 7 атм.

- При нагрузке на винтовой забойный двигатель в момент начала забоя происходит падение давления в системе, но со временем восстанавливается по мере раскручивания ротора.

- Для двигателя существует предельное давление, которое возникает при бурении в рабочем узле. При необходимости увеличении усилия на долото требуется увеличить давление в системе, что приводит к деформации эластомера и потере крутящего момента. В результате полезной работы не производится, а рабочая жидкость просто протекает через двигатель.

- Чем больше площадь поперечного сечения долота, тем меньше потери рабочего давления. При уменьшении размеров долота происходит быстрый износ подшипников, так как потока жидкости не хватает, чтобы их охладить.

- Использование насадок на сопло ротора позволяет изменять поток жидкости через ВЗБ и, таким образом, учитывать особенности бурения конкретного вида горных пород при минимальном износе деталей и узлов.

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

- Универсальные двигатели используются при бурении рабочих и разведывательных скважин, а также для их ремонта. Они имеют внешний диаметр от 127 до 240 мм. Конструктивно состоят из рабочего и шпиндельного узлов. Корпусные части имеют модульную конструкцию и соединяются с помощью резьбовых, конусных и конусно-шлицевых соединений. Все детали изготовлены из высокопрочной легированной стали, позволяющей обеспечивать одинаковый уровень производительности в различных условиях работы.

- Для бурения под наклоном применяют двигатели типа ДГ. Их диаметр составляет 60-172 мм, что позволяет существенно нарастить скорость вращения ротора и повысить производительность в целом. Длина силовой и шпиндельной секции существенно уменьшена, по сравнению с универсальным двигателем. Обычно применяют ротор с двухзаходной резьбой, которого достаточно для центровки и обеспечения достаточной мощности вращения. Для обеспечения наклонного бурения установлены два переводника с высокоточной регулировкой наклона и надёжными шарнирами. Также предусмотрено крепление опорно-центрирующих устройств. Соединение ротора и вала выполнено таким образом, чтобы были минимальные потери крутящего момента и обеспечивалась высокая надёжность работы под разными углами в забое.

- Винтовой забойный двигатель для проведения ремонтных работ в скважинах. Их размеры составляют до 108 мм. Это позволяет их применять в различных условиях нарушения структуры скважины. Основное их назначение – разбуривание цементных мостов, удаление песчаных пробок, фрезерование труб и прочих конструкций. За счёт небольших размеров появляется возможность исправлять любые повреждения, не разрушая ствол скважины. При этом они относительно недорогие, имеют простую конструкцию и весьма надёжны в работе. Обычно оснащаются торсионной трансмиссией и прорезинеными опорами. Иногда их изготавливают с полыми роторами, что позволяет уменьшить массу двигателя и увеличить КПД.

Источники: http://ru-good.ru/, http://snkoil.com/

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Что собой представляет забойный двигатель

• оптимальные кинематические характеристики, обеспечивающие эффективную отработку долот;

• минимальные осевые габариты, позволяющие использовать ВЗД при бурении наклонно-направленных и горизонтальных скважин, боковых стволов;

• простота сборки и ремонта.

Двигатель состоит из рабочей пары: ротора и статора, шпиндельной секции, соединительных и переходных узлов и деталей. Ротор и обрезиненный статор многозаходных ВЗД являются наиболее ответственными узлами двигателя, поскольку от качества их изготовления зависят работоспособность и надежность машин. Ротор ВЗД представляет собой многозаходный винт с нарезанным специальным профилем и большим шагом винтовой линии. Статор конструктивно представляет собой корпус в виде металлической трубы с привулканизированной к ней изнутри эластомерной обкладкой с внутренней винтовой поверхностью. В процессе работы обкладка статора воспринимает циклически изменяющиеся нагрузки, реактивный момент и радиальные силы, что обуславливает повышенные требования к точности расчета, проектирования и изготовления статора [3].

Но при всех своих достоинствах винтовой забойный двигатель имеет существенный недостаток – быстрый износ двигательной секции.

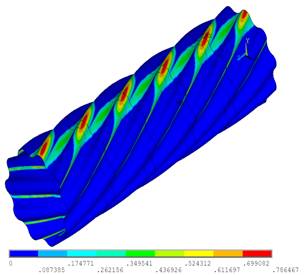

Для оценки напряженно-деформированного состояния (НДС) статора в процессе эксплуатации упомянутого выше двигателя с кинематическим отношением 9:10, в качестве инструмента анализа был выбран программный комплекс ANSYS, реализующий метод

конечных элементов [5].

Трехмерная геометрическая модель статора была построена в пакете «Компас». Профиль статора при нулевом смещении исходного контура рейки очерчивался эквидистантой укороченной гипоциклоиды [3]. После импорта геометрической модели в пакет ANSYS была произведена ее дискретизация на конечные элементы типа SOLID92. Затем были приложены следующие граничные условия: на внешних поверхностях, привулканизованных к металлической трубе, указана жесткая заделка, на торцевых поверхностях заданы условия симметрии, в качестве нагрузки приложено давление 7 МПа на внутренние поверхности статора.

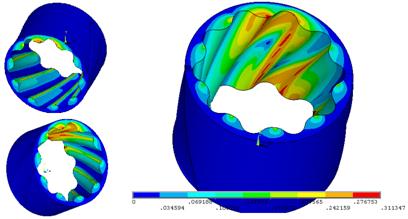

На рис. 1 графически изображены распределения напряжений в местах контакта по внутренней поверхности статора. Как видно из этого рисунка, максимальное контактное давление приходится на место контакта впадины статора с зубом ротора.

Рис. 1. Давление в местах контакта пары «ротор – статор».

Рис. 2. Распределение суммарных перемещений в статоре.

Максимальное значение контактного давления составляет 0,78 МПа. Величины деформации внутренней поверхности представлены на рис. 2. Максимальное значение перемещения составляет 0,31 мм, что примерно соответствует половине заложенного в моделях диаметрального начального натяга в 0,6 мм.

Как было показано выше, резинометаллический статор является элементом, лимитирующим работоспособность двигателя. Одним из актуальных направлений решения задачи повышения его эффективности и технологичности является подбор оптимальных буровых промывочных жидкостей, смазочно-охлаждающих жидкостей (СОЖ), а также смазочных добавок к последним, обеспечивающих увеличение ресурса работы статора.

Исследования в рамках данной работы были проведены на основе имеющихся образцов статора от двигателей: ДРУ1-98РС производства Пермского филиала ВНИИБТ и 7LZ-172 производства КНР. Весь комплекс работ по изучению влияния различных реагентов СОЖ применительно к паре трения «эластомер – металл» был проведен на кафедре «Бурение нефтяных и газовых скважин» УГНТУ.

Экспериментальные исследования проводились на стандартной машине трения типа ИИ-5018 с модифицированным узлом испытаний [1]. Сущность метода испытаний состоит в истирании испытываемого резинового образца по поверхности стального ролика в соответствующей среде. Поскольку реальные условия контактного взаимодействия ВЗД в паре трения «ротор — статор» часто отличаются от условий и режима проведения лабораторных испытаний, нами также были проведены качественный анализ погрешностей результатов эксперимента и расчет критериев подобия упомянутой установки [2].

Скорость изнашивания эластомера «статора» в общем виде представляет собой следующую зависимость:

где  – удельная нагрузка;

– удельная нагрузка;

– частота взаимодействия;

– частота взаимодействия;

– скорость скольжения;

– скорость скольжения;

– удельный расход жидкости;

– удельный расход жидкости;

HB – твёрдость стального диска;

– качество СОЖ;

– качество СОЖ;

R – радиус кривизны поверхности трения;

l – геометрические характеристики пары трения.

Коэффициент трения и скорость изнашивания эластомера определяются по формулам:

(2)

(2)

где  – момент трения,

– момент трения, ;

;

R – радиус стального диска, м;

P – нагрузка на вкладыш (эластомер), H.

(3)

(3)

где  – массовый износ вкладыша, мг;

– массовый износ вкладыша, мг;

t – время опыта, мин;

– плотность материал вкладыша, мг/

– плотность материал вкладыша, мг/ ;

;

S – рабочая площадь контакта вкладыша, .

.

(4)

(4)

где V – объём образца, ; m – средний вес образца.

; m – средний вес образца.

Исходя из предыдущей серии экспериментов [4] с различными видами СОЖ (буровыми промывочными жидкостями), удовлетворительные противоизносные и антифрикционные свойства показал полимер-глинистый раствор (ПГР). Его состав: вода, бентонит – 3,5%, мел – 14%, баразан – 0,05%, бактерицид – 0,1%, ПАЦ ВН – 0,2%, ФХЛС – 1%. Параметры: плотность 1100 кг/м3, показатель фильтрации (по ВМ-6) 5,0 см3/30 мин., условная вязкость (по СПВ-5) 60 сек. Добавки вводились постепенно, по 1% от общего объема раствора.

Из табл. 1 видно, что реагенты ФК2000 и Эклюб практически не оказывают влияния на скорость изнашивания образца, а реагенты БКР-7 и СМ-1 оказали более существенное и неоднозначное влияние на противоизносные свойства исходного раствора. При Руд менее 40÷55 Н/см2 и больших удельных нагрузках эти реагенты снизили скорость износа: БКР-7 до 2,5 раз, а СМ-1 до 10 раз.

Полученные данные согласуются с известным явлением химического модифицирования поверхностей трения присадками, содержащими такие элементы, как сера, фосфор, цинк, барий и др. [4].

Значения относительной скорости изнашивания пары трения

«эластомер – металл» в различных средах (СОЖ)

Значения относительной скорости изнашивания при удельной нагрузке Руд , Н/см2

ПГР № 1+1% луброил

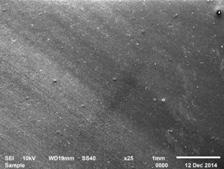

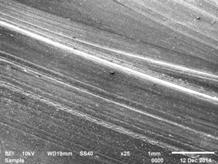

Рис. 3. Вид поверхности образцов эластомеров ( х 25): а) 7LZ-172; б) ДРУ1-98 РС.

На рис. 3 представлены фотографии поверхностей образцов эластомеров после проведения испытаний при максимальных значениях первоначального натяга в паре трения.

Анализируя топографию поверхностей образцов, можно сделать вывод о том, что в данном случае в паре трения реализуется усталостный механизм изнашивания. Об этом свидетельствует наличие характерных складок, перпендикулярных к направлению движения в процессе испытаний.

Такие складки возникают в результате многократного деформирования, обусловленного наличием сдвиговых напряжений в зоне контакта.

У образца резины б (ДРУ1-98РС) наблюдается сравнительно большее количество сильно выраженных усталостных складок, что характерно для случая возникновения больших контактных напряжений при проскальзывании.

Это может быть связано с тем, что резины на основе СКН реализуют более высокие значения коэффициента трения по металлу в сравнении с резинами на основе СКД.

Из представленных фотографий видно, что поверхность образцов в зоне контакта зашлифована и имеет низкие значения шероховатости по сравнению с первоначальной. Незначительные усталостные складки имеют очень размытый вид.

Результаты исследований соответствуют общепринятым представлениям о влиянии скорости скольжения на интенсивность изнашивания в парах трения «эластомер — металл» (диаграмма Герси-Штрибека) и подтверждаются работами ВНИИБТ по исследованию интенсивности износа в рабочих органах ВЗД [6].

В целом выполненные исследования доказывают, что высокие показатели противоизносных и антифрикционных свойств реагентов связаны с наличием в них таких функциональных групп, как гидроксильная, карбоксильная, простого и сложного эфиров, азотсодержащих и некоторых элементоорганических соединений. Однако соотношение в комплексном реагенте компонентов, содержащих указанные группы, существенно влияет на технологичность реагента, в т.ч. на его растворимость, эмульгируемость, пенообразование и пеногашение. Поскольку реагенты разрабатываются для технологических жидкостей на водной основе, то неизбежны процессы гидролиза и омыления определенных компонентов при взаимодействии реагента с водой и металлами, особенно в щелочной среде. Поэтому научный и практический интерес представляет задача установления зависимости эффективности различных целевых свойств реагентов от соотношения в них функциональных групп, особенно спиртовой и кислотной.

Согласно проведённым исследованиям напряженно-деформированного состояния статора в процессе его эксплуатации, установлено, что максимальное значение контактного давления составляет 0,78 МПа, а величина максимальных значений перемещения ротора составляет 0,31 мм, что примерно соответствует половине заложенного в моделях диаметрального начального натяга в 0,6 мм.

Реконструкция узла трения экспериментальной установки ИИ-5018, с учетом выявленных при моделировании параметров, позволила исследовать влияния СОЖ на работоспособность рабочих органов ВЗД. Модернизированная машина трения обеспечила имитацию физического подобия процесса изнашивания и трения пары «статор – ротор».

Рекомендуется использовать данную методику для совершенствования знаний о механике и свойствах эластомеров при взаимодействии с различными СОЖ.

Рецензенты:

Бастриков С.Н., д.т.н., профессор, СибНИИНП, г. Тюмень;

Мулявин С.Ф., д.т.н., профессор, СибНИИНП, г. Тюмень.

Примеры декларирования ТН ВЭД ЕАЭС, определение кода ТНВЭД

Коды ТН ВЭД, заменямые с 01.09.2015

Таблица сравнения экспортных ставок, действующих по 31.08.15 с вступающими в силу с 01.09.15

Поиск по списку товаров, прошедших таможенное оформление (более 700 000 примеров декларирования).

Для получения более подробной и актуальной информации, включая реальные цены, используйте информационный модуль «Среднеконтрактные цены» и таможенный калькулятор «Тамплат PRO+».

Примеры декларирования на сайте носят исключительно информационный характер и не могут служить основанием для принятия решения о классификации товара.

Страницы: 1 2 3 4

- 8412904008 — ЧАСТИ ГИДРАВЛИЧЕСКИЗ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ: КОРПУС ШПИНДЕЛЬНОЙ СЕКЦИИ ЗАБОЙНОГО ДВИГАТЕЛЯ АРТ: 281628 — 2 ШТ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕФТЕБУРОВОМ ОБОРУДОВАН

- 8412904008 — СТАТОР БУРОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕФТЕДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ НЕ ВОЕННОГО НАЗНАЧЕНИЯ АРТИКУЛ 10108986 — 1 ШТ

- 8483308007 — РАДИАЛЬНАЯ ОПОРА ТВЕРДОСПЛАВНАЯ (РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ) — ЯВЛЯЕТСЯ ЗАПАСНОЙ ЧАСТЬЮ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ, ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗ

- 8482919000 — ШАРИК СТАЛЬНОЙ ДЛЯ ПРИМЕНЕНИЯ В СОСТАВЕ ПОДШИПНИКОВ ИЛИ ИНОГО ОБОРУДОВАНИЯ. НАЗНАЧЕНИЕ: ДЛЯ ГЕРМЕТИЗАЦИИ ЧАСТЕЙ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ. ОБЛАСТЬ

- 8483308007 — ВЕРХНИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ 9.625 АРТ: 101844556 — 4 ШТ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ, ИСПОЛЬЗ. В НЕФТЕДОБЫВ. ОТРАСЛИ АРТ: 10236

- 8482109008 — ПОДШИПНИКИ ШАРИКОВЫЕ ОСЕВОГО ТИПА ДЛЯ НЕФТЕБУРОВОГО ОБОРУДОВАНИЯ: ШАРИКОВАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ ДИАМ. 171.45 ММ

- 8481900000 — ЧАСТИ ОБРАТНОГО КЛАПАНА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ. ПРЕДНАЗНАЧЕН ДЛЯ РАЗОБЩЕНИЯ БУРИЛЬНОЙ КОЛОННЫ НИЖЕ МЕСТА ЕГО УСТАНОВКИ, ИСКЛЮЧАЯ ШЛАМОВАНИЕ ГИД

- 8483109500 — ВАЛЫ ТРАНСМИССИОННЫЕ: ВЕДУЩИЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ SPERRY DRILL АРТ: 102670645 — 7 ШТ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕФТЕБУРОВОМ ОБОРУДОВАНИИ

- 8412904008 — ЧАСТЬ ВИНТОВЫХ ЗАБОЙНЫХ ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ. ПРЕДНАЗНАЧЕН ДЛЯ КОМПЛЕКТАЦИИ ДВИГАТЕЛЯ ВИНТОВОГО ЗАБОЙНОГО. СОСТОИТ ИЗ РОТОРА И СТАТОРА. СТАТОР ВЫ

- 8482109008 — ШАРИКОВАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ АРТ: 101917623 — 10 ШТ., ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕФТЕБУРОВОМ ОБОРУДОВАНИИ

- 8412908009 — ЧАСТЬ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ, РОТОР ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ, СТАЛЬНОЙ АРТ: 10116216 — 1 ШТ, ДЛЯ ИСП. В НЕФТЕБУРОВОМ ОБОРУДОВАНИИ, :

- 8482919000 — ШАРИКИ ДЛЯ ПОДШИПНИКА ДЛЯ ПРИМЕНЕНИЯ В ОБОРУДОВАНИИ НЕФТЕДОБЫВАЮЩЕЙ ПРОМ-ТИ ШАР ПОДШИПНИКА ЗАБОЙНОГО ДВИГАТЕЛЯ

- 8412904008 — РОТОР ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ (ВЗД) ИСП-СЯ В ОБОРУДОВАНИИ НЕФТЕДОБЫВАЮЩЕЙ ПРОМ-ТИ РОТОР ЗАБОЙНОГО ДВИГАТЕЛЯ 7/8 ML 7.5 (КАРБИД)

- 8412904008 — ЧАСТЬ СИЛОВОГО ГИДРАВЛИЧЕСКОГО ДВИГАТЕЛЯ — СТАБИЛИЗАТОР ВРАЩЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ 5-ТИ ЛОПАСТНОЙ, НИЖНИЙ, СТАЛЬНОЙ, ДИАМЕТРОМ 8.375 ДЮЙМА 212.73ММ,

- 8483105000 — ВАЛ ТРАНСМИССИОННЫЙ ДВ120-Р.01.210.00. ВАЛ ТРАНСМИССИОННЫЙ ЯВЛЯЕТСЯ ЗАПАСНОЙ (СМЕННОЙ) ЧАСТЬЮ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ И ПРЕДНАЗНАЧЕН ДЛЯ ЗАМЕНЫ

- 8412904008 — ПАТРУБОК ПОДШИПНИКОВОЙ СБОРКИ РЕЗЬБОВОЙ, СТАЛЬНОЙ АРТ: N913006082 — 1 ШТ, ДЛЯ ИСПОЛЬЗОВАНИЯ В СОСТАВЕ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ, ДЛЯ НЕФТЕБУРОВОГО

- 8482919000 — ШАР ПОДШИПНИКА ЗАБОЙНОГО ДВИГАТЕЛЯ АРТ:

- 8483109500 — ВАЛЫ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ (ВЗД), ИСП-СЯ В НЕФТЕДОБЫВАЮЩЕЙ ПРОМ-ТИ ВЕДУЩИЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ

- 8483109500 — ТОРСИОННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ SPERRY DRILL ПРЕДНАЗНЧЕН ДЛЯ СОЕДИНЕИЯ ПО СРЕДСТВОМ ( ШРУС) ВЕРХНЕГО И НИЖНЕГО ШАРНИРОВ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ СИ

- 8431430000 — ЧАСТИ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ, ИЗДЕЛИЯ НЕ ЛИТЫЕ, НЕ КОВАННЫЕ НЕ ШТАМПОВАННЫЕ, МАТЕРИАЛ ИЗГОТОВЛЕНИЯ — СТАЛЬ МАРКИ 40ХН2МА. ПРЕДСТАВЛЯЮТ СОБОЙ ПО