Накопление абразивов в цилиндрах двигателей BRIGGS & STRATTON

Накопление абразивов в цилиндрах двигателей BRIGGS & STRATTON

Абразивы – это посторонние механические частицы, характеризующиеся очень высокой степенью твердости. Накопление абразивов в деталях и узлах небольшого двигателя – достаточно частое явление. Самым распространенным абразивным материалом является, пожалуй, кремнезем. Размер абразивных частиц, которые попадают в двигатель, крайне мал, поскольку через применяемые в большинстве воздухоочистителей фильтры не проходят крупные частицы. Остаётся лишь мельчайший абразивный порошкообразный материал, который способен проникать практически через любое отверстие, имеющееся в двигателе. Отметим, что средний размер частиц кремнезема составляет всего 20-50 микрон.

Следуя во всасываемом воздушном потоке, абразивные материалы от впускного вала проходят в цилиндр, при этом они воздействуют на противоположную впускному клапану стенку цилиндра. В силу этой причины часть абразивных частиц с «вихревым потоком» воздуха попадает вновь на стенку цилиндра чуть пониже впускного клапана. Так как стенку цилиндра покрывает масляная пленка, абразивы прилипают к ней. Отдельные абразивные материалы внедряются в стенку этого цилиндра, другие же при совершении поршнем и поршневыми кольцами возвратно-поступательных движений со временем изнашивают поверхность стенок цилиндра изнутри.

Следуя во всасываемом воздушном потоке, абразивные материалы от впускного вала проходят в цилиндр, при этом они воздействуют на противоположную впускному клапану стенку цилиндра. В силу этой причины часть абразивных частиц с «вихревым потоком» воздуха попадает вновь на стенку цилиндра чуть пониже впускного клапана. Так как стенку цилиндра покрывает масляная пленка, абразивы прилипают к ней. Отдельные абразивные материалы внедряются в стенку этого цилиндра, другие же при совершении поршнем и поршневыми кольцами возвратно-поступательных движений со временем изнашивают поверхность стенок цилиндра изнутри.

Когда абразивные частицы, трущиеся между стенкой цилиндра, поршневыми кольцами и поршнем, по своему размеру больше частиц разделяющей две поверхности масляной краски, возникает износ.

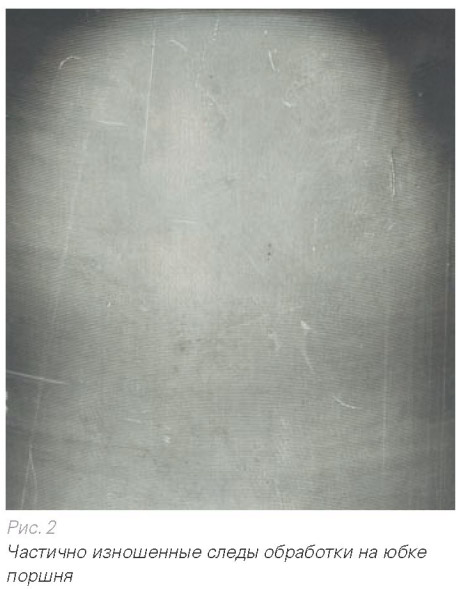

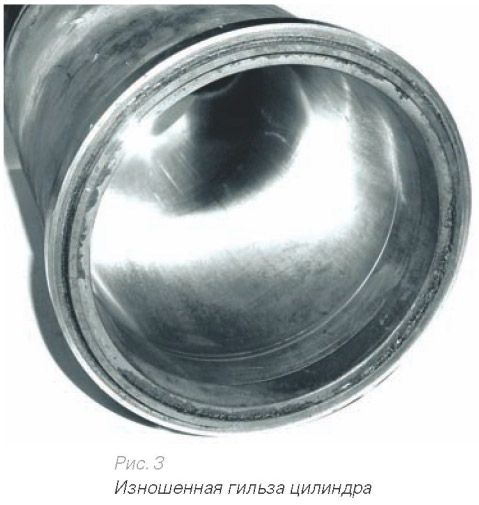

Основной признак наличия абразивов и износа стенок цилиндра – исчезновение на внутренней поверхности цилиндра перекрестной штриховки. Исключением является цилиндр Diamond Bore с зеркалом, не имеющим перекрестной штриховки. При нормальных условиях работы перекрестная штриховка вообще не исчезает либо исчезает незначительно. При возникновении в месте движения поршневых колец либо вверху гильзы цилиндра глубокой выработки можно говорить о наличии в этой зоне значительного количества абразивных частиц.

Основной признак наличия абразивов и износа стенок цилиндра – исчезновение на внутренней поверхности цилиндра перекрестной штриховки. Исключением является цилиндр Diamond Bore с зеркалом, не имеющим перекрестной штриховки. При нормальных условиях работы перекрестная штриховка вообще не исчезает либо исчезает незначительно. При возникновении в месте движения поршневых колец либо вверху гильзы цилиндра глубокой выработки можно говорить о наличии в этой зоне значительного количества абразивных частиц.

Для правильного анализа процессов, происходящих при износе подобного рода, необходимо хорошо понимать взаимосвязь между используемыми материалами. В двигателях, где применяются цилиндры Cool Bore, – три основных материала. Материалом для изготовления цилиндра служит алюминиевый сплав, поршневые кольца выполнены из стали либо чугуна, кроме того, присутствуют абразивные частицы, как правило, кремнезем. Стоит отметить, что наиболее мягкий из этих материалов – материал цилиндра, а наиболее твердый – кремнезем. При продавливании абразивов между стенкой цилиндра и кольцами возникает давление. Так как у поршневых колец более высокая твердость по сравнению со стенкой цилиндра, частички кремнезема вдавливаются в алюминиевый цилиндр, удерживаясь в нем, как зерна на наждачной бумаге.

Абразивный износ двигателя из-за грязи

Проявляемые симптомы

Абразивный износ двигателя из-за грязи чаще всего проявляется в виде повышенного расхода масла. При этом обследование изъятых из двигателей деталей выявляет различный характер повреждений:

- На юбке поршня образуется широкое матовое пятно контакта, как со стороны наибольшей боковой нагрузки, так и с противоположной стороны (рис. 1).

- Отмечается износ профиля обработки на юбке поршня (рис. 2), а также на сопряженной контактной поверхности (стенке или гильзе цилиндра) (рис. 3).

- На юбке поршня, поршневых кольцах, стенке и / или гильзе цилиндра обнаруживаются тонкие борозды по ходу движения.

- Поршневые кольца и их канавки имеют износ по высоте (рис. 4).

- На поршневых кольцах отмечается увеличенный тепловой зазор. Кромки колец становятся чрезвычайно острыми.

- Изнашиваются рабочие кромки маслосъемного кольца (рис. 5).

- Поршневой палец имеет борозды волнообразного профиля в продольном направлении (рис. 6).

- Абразивный износ оставляет свои следы и на других деталях, например, на стержне клапана (рис. 7).

Причины появления

При повреждениях, причиной которых является абразивный износ, можно выделить несколько разновидностей дефектов в зависимости от числа повреждённых цилиндров и состояния поршневых колец.

Если повреждён только один цилиндр.

. и первое поршневое кольцо изношено значительно сильнее, чем третье, тогда загрязнения попадают в камеру сгорания через систему впуска цилиндра, то есть сверху. Причиной этого является или разгерметизация, или грязевые отложения, которые не были удалены до начала ремонтных работ.

Если повреждёнными являются несколько цилиндров или все цилиндры.

. и первое поршневое кольцо изношено значительно сильнее, чем третье, тогда загрязнения попадают в камеру сгорания через общую систему впуска всех цилиндров. Причины такой ситуации объясняются разгерметизацией и / или разрушенным или же отсутствующим воздушным фильтром.

. и третье поршневое кольцо изношено значительно сильнее, чем первое, тогда следует исходить из того, что грязным является моторное масло. Загрязнение масла происходит или по той причине, что не была осуществлена очистка картера двигателя, и / или из-за грязного отделителя масляного тумана.

Гидроабразивная обработка при производстве авиационных двигателей.

Не так давно люди смотрели с надеждой на небо, мечтали научиться летать как птицы. Всё это стало возможно благодаря вершине изобретательской мысли, которая породила авиационные двигатели. «Boeing» и «Rolls Royce» — крупнейшие мировые производители газотурбинных двигателей. Крупнейшими отечественных производителями являются «НПЦ Салют» и «НПО Сатурн».

По своей конструкции авиационный ГТД (газотурбинный двигатель) представляет собой достаточно сложное устройство, основными составляющими которого являются лопатки компрессора и турбины, изготавливаемые из дорогостоящих материалов.

Стоит отметить, что от качества этих деталей зависит срок эксплуатации двигателя. Чтобы срок службы двигателей был максимально продолжительным – изготовлению таких деталей присваивается наивысший приоритет, необходим тщательнейший контроль на всех стадиях их производства.

Самым трудоёмким моментом в производстве лопаток считается воссоздание идеальных поверхностей. Причиной тому служит нестандартный профиль лопаток. Применение автоматических систем для устранения шероховатостей не даёт требуемого результата, поэтому используется ручной труд. Из-за больших трудозатрат предприятия прикладывает значительные усилия на поиски высокопроизводительных способов обработки таких изделий.

Одним из способов решения сложившейся проблемы является применение абразивных частиц (в частности, используется электрокорунд для обработки поверхности. Если же говорить точнее, то использование метода гидроабразивной обработки.

Благодаря стабильности и простоте изменения уровня воздействия на поверхность — метод гидроабразивной обработки широко применяется во всё мире. Также огромным преимуществом ГАО является возможность обработки любого материала без возникновения изъянов на поверхности. Данные, полученные в результате опытного применения струйной ГАО показали, что обработка профиля пера проходит намного лучше и качественнее, а самое главное, с меньшими затратами.

Метод струйной обработки идеально подходит и для ремонта лопаток ГТД. Это связанно с тем, что необходимость ремонта возникает из-за дефекта, допущенного при производстве или же в результате опытного применения. Чаще всего на изделиях образуется нагар ли налет алюминия, чуть реже возникает потемнение и окисление материала, встречаются и механические дефекты. Существует множество причин не допуска изделия, но все они устранимы с помощью метода ГАО. Стоит сказать, что обработкой лопаток дело не ограничивается и данный метод можно успешно применять при производстве дисков, компрессоров, крыльчаток для турбин.

Литпром является лидером на рынке абразивных материалов. Мы поставляем электрокорунд белый и нормальный ведущим отечественным производителям авиадвигателей, которые успешно используют при обработке деталей двигателей и турбин.

Абразивные материалы и абразивная обработка

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твёрдостью и используемые для обработки поверхности различных материалов: металлов, керамических материалов, горных пород, минералов, стекла, кожи, резины и других [1] . В соответствии с ГОСТом 21445-84 абразивный материал- это природный или искусственный материал, способный осуществлять абразивную обработку.

Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

С давних пор использовались естественные абразивные материалы (наждак, пемза, корунд, алмаз, кварц), с конца XIX века применяются искусственные (электрокорунд, карбид кремния, карбид бора, монокорунд, синтетический алмаз и другие) [1] .

Твёрдость (Мн/м²) определяется методом вдавливания алмазной пирамиды в поверхность испытуемого материала (например, для кварца 11000—11300, электрокорунда 18000—24000, алмаза 84250-100000). Абразивная способность характеризуется массой снимаемого при шлифовании материала в следующем порядке: алмаз, нитрид бора, карбид кремния, монокорунд, электрокорунд, наждак, кремень. Из абразивных материалов изготавливают жёсткие и гибкие абразивные инструменты, которые широко применяются во всех отраслях машиностроения, особенно при изготовлении подшипников [1] .

Содержание

- 1 Виды абразивной обработки

- 2 Инструменты абразивной обработки

- 3 Абразивные материалы

- 3.1 Природные абразивы

- 3.2 Синтетические абразивы

- 4 Литература

- 5 Примечания

Виды абразивной обработки [ править | править код ]

Существуют следующие виды абразивной обработки:

- шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

- шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

- шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др);

- шлифование бесцентровое лентой — наружные поверхности, в том числе, сложные профили;

- шлифование лентой сложных профилей — например шлифование лопаток турбин;

- отрезание и резание заготовок — заготовительное и монтажное производство, демонтаж конструкций;

- притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки);

- гидроабразивная обработка — струйная и галтовка (отливки, поковки, метизы и др);

- ультразвуковая обработка — пробивка отверстий в твёрдых сплавах, извлечение сломанного инструмента, изготовление штампов;

- магнитно-абразивная обработка — обработка магнитно-абразивным порошком в магнитном поле;

- хонингование — обработка отверстий (цилиндры двигателей, насосов и др);

- полирование — придание поверхности малой шероховатости и зеркального блеска;

- суперфиниширование — окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т. д.).

Инструменты абразивной обработки [ править | править код ]

Абразивные материалы для применения в промышленности должны быть закреплены или конструктивно выполнены в виде различных инструментов и составов.

Основные виды абразивных инструментов и составов:

- Отрезные круги: различных диаметров (до 3500 мм), ширины, высоты и форм (профилей) рабочего (абразивного) слоя и способов закрепления его на корпусе круга.

- Шлифовальные круги: различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

- Бруски: абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

- Лента: синтетическая или растительнотканная лента разной ширины с приклеенными на её одной или двух сторонах зёрнами абразивных материалов.

- Наждачная бумага: абразивный материал, нанесённый на тканевую или бумажную основу.

- Пасты: абразивные притирочные и полировальные абразивы равномерно распределённые в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

- Свободное зерно: сухие абразивные зёрна для гидроабразивной, ультразвуковой и пескоструйной обработки.

- Стальная вата: абразивный инструмент для шлифования и полировки.

- Галтовочные тела: абразивный инструмент в виде изделий геометрической формы (цилиндр, призма, конус, куб и т. п.), предназначенный для галтовки.

Абразивные материалы [ править | править код ]

Абразивные материалы классифицируются по твёрдости (сверхтвёрдые, твёрдые, мягкие), и химическому составу, и по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах или мешах.

Абразивное зерно — Частица абразивного материала в виде монокристалла, поликристалла или их осколков. [3]

Пригодность абразивных материалов зависит от физических и кристаллографических свойств; особенно важное значение имеет их способность при истирании разламываться на остроугольные частицы. У алмаза это свойство максимальное. Выбор абразивного материала зависит от физических свойств обрабатываемого и обрабатывающего материала, а также от стадии обработки (грубая обдирка, шлифовка и полировка), причём твёрдость абразивного материала должна быть выше твёрдости обрабатываемого (за исключением алмаза, который обрабатывается алмазом).

Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью.

- Твёрдость — способность материала сопротивляться вдавливанию в него другого материала. Твёрдость (Мн/м²) определяется методом вдавливания алмазной пирамиды в поверхность испытуемого материала (например, для кварца 11000—11300, электрокорунда 18000—24000, алмаза 84250-100000).

- Абразивная способность характеризуется количеством материала, сошлифованного за единицу времени.

- Механическая стойкость — способность абразивного материала выдерживать механические нагрузки, не разрушаясь при резке, шлифовке и полировке. Она характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала, фиксируя нагрузку в момент его разрушения. Предел прочности абразивных материалов при повышении температуры снижается.

- Химическая стойкость — способность абразивных материалов не изменять своих механических свойств, будучи во взаимодействии с растворами щелочей, кислот, а также в воде и органических растворителях.

Абразивные материалы, применяемые для механической шлифовки и полировки полупроводниковых материалов, отличаются между собой размером (крупностью) зёрен, имеющих номера 200, 160, 125, 100, 80, 63, 50, 40, 32, 25,20, 16, 10, 8, 6, 5, 4, 3, М40, М28, М20, М14, М10, М7 и М5 и подразделяются на четыре группы:

- шлифзерно (от № 200 до 15),

- шлифпорошок (от № 12 до 3),

- микрошлифпорошок (от М63 до М14),

- тонкие микропорошки (от М10 до М5).

Классификацию абразивных материалов по номерам зернистости проводят рассеиванием на специальных ситах, номер которого характеризует размер зерна. Номер зернистости абразивных материалов характеризуется фракцией: предельной, крупной, основной, комплексной и мелкой. Процентное содержание основной фракции обозначают индексами В, П, Н и Д.

В настоящее время абразивные материалы добываются и производятся синтетически, причём новые синтетические материалы, как правило, более эффективны, чем природные. Ниже приведены списки известных абразивных материалов.

Природные абразивы [ править | править код ]

- Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях. Наиболее ценный по своим абразионным свойствам материал. Лучшим считается его чёрная разновидность — карбонадо (карбонат), добываемая в Бразилии и на острове Борнео. Второе место занимает борт — радиально-лучистая разновидность алмаза. На рынке под именем борта продаётся всякий непригодный для огранки алмаз. Из общего количества 20 % карбонадо, 20 % настоящий борт, остальное — алмазный порошок и осколки. Применяется при обработке твёрдого камня, а также для шлифовки и полировки самого алмаза.

- Гранат: Природный минерал, состоит из: R 2+ 3 R 3+ 2 [SiO4]3, где R 2+ — Mg, Fe, Mn, Ca; R 3+ — Al, Fe, Cr.

- Инфузорная земля: осадочная горная порода, состоящая преимущественно из останков диатомовых водорослей. Химически кизельгур на 96 % состоит из водного кремнезёма (опала). Применяется в виде тонкого порошка для полировки камня и металла.

- Кварц: Кристаллическая двуокись кремния, один из наиболее дешёвых и доступных абразивных материалов. В сухом виде вызывает силикоз. Использование только совместно с подачей воды. Кварц и кремень с раковистым изломом при раскалывании дают остроугольные частицы. Применяются в порошке для обработки мягких камней (мрамор), в пескоструйных аппаратах для обработки металла, для очистки камней в строительном деле и для изготовления шлифовальных шкурок. Из кремнёвых конкреций изготавливали шары для шаровых мельниц.

- Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах. Добытая корундовая руда измельчается, обогащается и сортируется по величине зерна. Применяется в порошке и для изготовления из него искусственных кругов, брусков и шкурок.

- Красный железняк: широко распространённый минералжелеза Fe2O3. В особо чистых разновидностях применяется для полирования железа и стекла.

- Мел: Карбонат кальция, для тонких видов абразивной обработки (притирка, полирование).

- Наждак: Природный минерал, состоит из: корунда и магнетита — чёрного магнитного оксида железа Fe3O4

- Пемза: пузыристое вулканическое стекло. Для шлифовки пригодна пемза с тонкими пластинками стекла, образующими перегородки между ячейками. Самая лучшая пемза — с острова Липари, близ Сицилии. Применяется для шлифовки дерева, мягких камней и металлов.

- Полевой шпат: группа породообразующих минералов из класса силикатов. Большинство полевых шпатов — представители твёрдых растворов тройной системы изоморфного ряда К[AlSi3O8] — Na[AlSi3O8] — Са[Аl2Si2O8], конечные члены которой соответственно — альбит (Ab), ортоклаз (Or), анортит (An). В размолотом виде, наклеенный на полотно или бумагу, применяется в тех случаях, когда требуется мягкий шлифовальный материал.

- Трепел: рыхлая или слабо сцементированная, тонкопористая опаловая осадочная порода. Применяется в виде тонкого порошка для полировки камня и металла.

Синтетические абразивы [ править | править код ]

Ниже приведен перечень абразивных материалов зафиксированных в ГОСТ 21445-84. Принято к абразивным материалам относить только те материалы, которые соответствуют ГОСТу. Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. [3]

- Синтетический алмаз — Алмаз, изготовленный искусственным путем. Синтез при высоком давлении, обработка твёрдых сплавов, камня, стекла, цветных металлов.

- Кубический нитрид бора боразон (В России кубический нитрид бора знают как эльбор): Синтез при высоком давлении, применяют при шлифовании деталей из различных сталей и сплавов.

- Карбид бора (B4C): тугоплавкое соединение, по твёрдости уступает лишь алмазу. Применяется для обработки твёрдых сплавов, стекла, чёрных металлов.

- Карбид кремния (SiC) или Карборунд: Химическое соединение кремния с углеродом. Впервые получен в электрической печи в 1891 году. Лучшим считается американский — Carborundum С°, Norton; немецкий из-за примесей хуже. Чем меньше размеры его зёрен, тем больше их прочность. Применяется в порошке для изготовления искусственных кругов и шкурок для обработки твёрдых сплавов, цветных металлов и титана.

- Электрокорунд (Al2O3): кристаллическая окись алюминия. Применяется при обработке чёрных металлов, изредка камня и стекла.

- Нормальный электрокорунд — Электрокорунд, изготовленный из боксита.

- Белый электрокорунд — Электрокорунд, изготовленный из глинозема.

- Монокорунд — Электрокорунд в виде монокристаллов, изготовленный из глиноземсодержащего и серосодержащего сырья путем разложения оксисульфидного шлака.

- Циркониевый электрокорунд- Электрокорунд, изготовленный из глиноземсодержащего и цирконийсодержащего сырья, отличающийся эвтектической структурой корунд-бадделеит.

- Легированный электрокорунд — Электрокорунд, изготовленный из глиноземсодержащего сырья с добавкой легирующих элементов, образующих с корундом твердый раствор.

- Шлифовальный материал с покрытием — Шлифовальный материал, поверхность абразивных зерен которого покрыта слоем другого материала. В зависимости от материала покрытия различают шлифовальный материал с металлическим покрытием и шлифовальный материал с неметаллическим покрытием

Разрабатываются новые перспективные абразивные материалы:

Отдельно следует выделить метод магнитоабразивной обработки и материалов для её осуществления. Суть метода заключается в использовании материалов с высокими абразивными и магнитными свойствами, что позволяет производить так называемую мягкую обработку и выполнять полирование на более высоком уровне.

Куда и почему уходит масло из двигателя?

Объем масла, залитого в двигатель, в процессе эксплуатации любого автомобиля всегда уменьшается. Существуют определенные нормы расхода смазочного материала для разных типов бензиновых и дизельных моторов. По мере износа деталей силового агрегата растут, как правило, и потери смазочной жидкости. Куда и почему уходит масло из двигателя, и как не допустить повышенного расхода этого продукта?

Содержание

- 1. Система впуска воздуха

- 2. Клапанный механизм

- 3. Турбокомпрессор

- 4. Вентиляция картерных газов

- 5. Неполное сгорание топлива

- 6. Срок жизни

- 7. Условия эксплуатации

- 8. Какой расход масла считается нормальным

Система впуска воздуха

Если автовладелец забывает своевременно менять воздушный фильтр и допускает разгерметизацию воздушного тракта, мелкий мусор будет проникать в камеру сгорания. Обладая абразивными свойствами, твердые частицы ускорят износ цилиндров, поршней и маслосъемных колец. В результате на поверхности цилиндров остается смазочная жидкость, которая расходуется на угар. Мусор скапливается также в посадочных местах (канавках) колец: смешиваясь с маслом, он формирует абразивную густую массу. Образовавшаяся субстанция разрушает кольца и канавки, снижая герметичность камеры и способствуя возрастанию угара.

Клапанный механизм

Другая частая причина проникновения смазочной жидкости в камеру сгорания – износ направляющих втулок клапанов, а также маслосъемных колпачков, которые как раз и отвечают за предупреждение попадания масла внутрь камеры. Кроме того, колпачки во временем теряют эластичность и утрачивают способность выполнять свои функции. Выполняя их замену, нужно проверить, в каком состоянии направляющие втулки. Чрезмерный износ этих деталей ведет к повышенному люфту клапанов, а это значит, что новые колпачки быстро выйдут из строя, и смазочный материал снова будет попадать в камеру сгорания.

Турбокомпрессор

При появлении таких симптомов, как запотевание стыков патрубков турбины или попадание смазочной жидкости в интеркулер, следует обратить внимание на целостность газодинамических уплотнений турбокомпрессора. Эти детали по своей конструкции не вполне герметичны и частично пропускают газы внутрь центрального корпуса турбины. Впоследствии вместе с этими газами во впускную часть (в холодную улитку) переносятся частицы масла, пребывающие в подвешенном состоянии, (т. е. в виде тумана). Чем сильнее износ газодинамических уплотнений, тем ощутимее будут потери смазочного материала.

Вентиляция картерных газов

Моторное масло ускоренно убывает при ухудшении работы системы вентиляции картерных газов. Отложения, которые неизбежно формируются в процессе эксплуатации этого узла, негативно сказываются на производительности маслоотделителя и становятся причиной перебоев в работе управляющего клапана вентиляции. Следствием этого бывает повышенное содержание смазочной жидкости во впускном тракте. Попадая в камеру сгорания, излишки масла оставляют после себя нагар на внутренних поверхностях цилиндра.

Неполное сгорание топлива

Усилившийся угар – одна из основных причин повышения расхода моторного масла. Такая проблема чаще всего является следствием износа различных деталей двигателя, в первую очередь – цилиндропоршневой группы. Способствовать преждевременному износу цилиндров, поршней и колец может избыточное количество топлива в камере сгорания. Излишки горючего, которые не успевают сгорать, смывают масляную пленку, оставляя без защиты пары трения. Спровоцировать подобную ситуацию могут неисправности системы зажигания и топливных форсунок. Следует избегать также заправки автомобиля некачественным горючим.

Срок жизни

Рекомендованный производителем межсервисный интервал (когда замену масла выполняют, например, через каждые 15 тысяч км пробега) в некоторых случаях лучше сократить. Смазочная жидкость быстрее теряет свои эксплуатационные характеристики, если используется в высоконагруженных двигателях. Исчерпавшая свой рабочий ресурс жидкость может вызвать закоксовывание и залегание поршневых колец, после чего падает герметичность цилиндров, возрастает содержание картерных газов, и в итоге система вентиляции отправляет некоторое количество масляной взвеси во впускную часть. Кроме того, закоксовывание способствует возрастанию угара смазочной жидкости.

Условия эксплуатации

К повышенному расходу масла ведут не только неполадки с оборудованием, но и неблагоприятные условия эксплуатации транспортного средства. Например, если двигатель часто работает на минимальных оборотах холостого хода, то недостаточно высокое давление при сгорании топлива ведет к снижению герметичности цилиндров. В результате образуется слишком толстая защитная пленка, которая впоследствии сгорает. К нежелательным режимам работы силового агрегата относятся также длительное простаивание в пробках и регулярная езда с непрогретым мотором.

Какой расход масла считается нормальным

Нормальным расходом современных моторных масел, таких, например, что представлены в линейке продукции торговой марки Rolf, считается 0,1-0,3 % от объема израсходованного топлива. Так, если автомобиль преодолел дистанцию длиной 1000 км при расходе топлива 10 л на 100 км, то расход смазочной жидкости может уменьшиться в среднем на 0,2 литра.