Забойные двигатели для бурения скважин

Забойные двигатели для бурения скважин

Забойные двигатели для бурения скважин представляют собой погружное устройство, которое преобразует электрическую энергию, гидравлические или пневматические усилия, производимые буровой установкой, расположенной на поверхности, в движение бурового долота для разрушения буримой породы в забое скважины. Энергия, необходимая для приведения в движение породоразрушающего инструмента, передается к нему по колонне бурильных труб или с использованием специального кабеля и преобразуется непосредственно самим устройством в механические движения.

Использование забойного двигателя для бурения скважин позволяет увеличить скорость бурения, снизить энергозатраты и риски аварийных ситуаций, если сравнивать данную конструкцию с ротором. Кроме того, забойные двигатели продемонстрировали высокую эффективность при создании скважин с заданным отклонением по вертикали.

Забойные двигатели, используемые при проведении буровых работ, делятся на категории по ряду критериев. В зависимости от типа движения, которое передается породоразрушающему элементу, забойные двигатели делятся на устройства ударного и вращательного действия. Энергия, передаваемая от буровой установки к забойному двигателю, может быть как электрической, так и передаваться гидравлическими или пневматическими системами, а в зависимости от целей забойные двигатели для бурения скважин могут быть колонковыми или использоваться для проведения работ по бурению сплошным забоем. В данном случае перечислены лишь основные параметры классификации данных устройств, наибольшими отличиями среди классификационных признаков характеризуется разделение забойных двигателей по типу совершаемых движений для воздействия на породу (ударов или вращения).

Забойные двигатели, используемые при проведении буровых работ, делятся на категории по ряду критериев. В зависимости от типа движения, которое передается породоразрушающему элементу, забойные двигатели делятся на устройства ударного и вращательного действия. Энергия, передаваемая от буровой установки к забойному двигателю, может быть как электрической, так и передаваться гидравлическими или пневматическими системами, а в зависимости от целей забойные двигатели для бурения скважин могут быть колонковыми или использоваться для проведения работ по бурению сплошным забоем. В данном случае перечислены лишь основные параметры классификации данных устройств, наибольшими отличиями среди классификационных признаков характеризуется разделение забойных двигателей по типу совершаемых движений для воздействия на породу (ударов или вращения).

Первый вид используется в основном при бурении скважин небольшого диаметра на глубину не превышающую 1 500 метров. Забойный двигатель для бурения скважин ударного типа сообщает породоразрушающему инструменту возвратно-поступательные движения с помощью поршня-молотка, приводимого в действие путем перепуска газа или гидравлической жидкости (в зависимости от этого рабочий орган именуется пневмодарником или гидроударником). При производстве забойных двигателей их конструкция может быть спроектирована таким образом, чтобы передаваемое усилие сообщалось рабочему органу только для осуществления поступательного движения, исключительно для его возврата в исходное положение (то есть прямого и обратного хода соответственно), а также для осуществления обоих движений.

Забойные двигатели, передающие долоту движение вращения, нашли особенно широкое применение в сфере бурения скважин для добычи нефти и газа.

Конструкция данного типа забойного двигателя подразумевает наличие фиксированного в корпусе устройства статора и закрепленного на валу ротора, при этом первый соединен с колонной труб, а второй связан с породоразрушающим элементом. Создаваемый двигателем активный момент обеспечивает движение долота для разрушения породы, а обратно направленный реактивный момент с таким же показателем усилия гасится в стенках скважины и на приводах установки на поверхности.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Гидравлические забойные двигатели

ИА Neftegaz.RU. Гидравлические забойные двигатели (ГЗД) используются для различных задач бурения, таких как бурение скважин с прямыми, горизонтальными, направленными и короткими радиусами, переходы через реки и другие буровые работы.

ГЗД соединены с бурильной колонной, чтобы вращать и направлять буровое долото.

Бурильная колонна не участвует в процессе передачи крутящего момента долоту, оставаясь либо неподвижной, либо совершая малоинтенсивное вращение с цель снятия сил трения при поступательном движении инструмента.

Вращение обеспечивается силовой секцией, которая обычно является двигателем прямого вытеснения, который приводится в движение циркуляцией бурового раствора.

Осевые и радиальные нагрузки бурения реагируют на бурильную колонну подшипниками в герметичном подшипниковом узле.

Забойный привод породоразрущающего инструмента для бурения нефтяных и газовых скважин позволяет решить задачи:

- снижения аварийности с бурильными трубами за счет облегчения условий их работы;

- проводки наклонно направленных скважин и корректирования траектории ствола скважины;

- повышения показателей отработки долот за счет реализации рациональных параметров режима их нагружения (отношения крутящего момента к частоте вращения М/n).

По принципу действия, конструкции рабочих органов и характеристикам гидравлические забойные двигатели подразделяются на 2 типа:

- динамические забойные двигатели (турбобуры), рабочим органом которых является многоступенчатая осевая турбина;

- объемные забойные двигатели (ВЗД), рабочие органы которых выполнены на базе многозаходного винтового героторного механизма.

1. Турбинные забойные двигатели (турбобуры) (Т):

-односекционные бесшпиндельные типа Т 12*;

-односекционные бесшпиндельные унифицированные типа ТУ-К*;

-односекционные со вставным шпинделем типа ТВШ*;

-односекционные с независимым креплением роторов типа ТНК*;

-секционные бесшпиндельные типа ТС**;

-секционные шпиндельные типа ТСШ**;

-секционные шпиндельные унифицированные типа ТСШ1*; 2Т-К*; 3Т-К*;

-секционные шпиндельные для бурения алмазными долотами типа ТСША*;

-секционные шпиндельные с наклонной линией давления типа АШ*;

-секционные шпиндельные со ступенями гидродинамического торможения типа АГТШ*;

-с плавающими статорами типа ТПС*;

-редукторные типа ТР*;

-турбинные отклонители типа ТО**;

-турбобуры-отклонители с независимой подвеской валов турбинной секции типа ТО2*;

-шпиндель-отклонитель типа ШО1**;

-для отбора образцов пород (керна) — колонковые трубодолота типа КТД*;

-керноприемное устройство типа УКТ**.

2.Винтовые забойные двигатели (ВЗД):

-односекционные типа Д, Д1*;

-секционные типа ДС*, ДЗ*;

-секционные с полым ротором с торсионом типа Д2*, ДГ*.

3. Турбинно-винтовые забойные двигатели (ТВЗД):

-модульные типа ТВД*;

-универсальные типа ТПС-У*;

-унифицированные модульные типа 2ТУ-КД*-

4.Роторно-турбинные и реактивно-турбинные

-роторно-турбинные буры типа IРТБ*, **;

-реактивно-турбинные буры типа IIРТБ**, **.

Турбинные забойные двигатели (турбобуры)

выпускаются с турбинами:

-металлическими цельнолитыми (отливка в земляные формы);

-металлическими составными точного литья (ТЛ);

-пластмассовыми составными (металлические ступицы и пластмассовые проточные части);

-качения (шаровыми, в т. ч. как с уплотнениями, так и без них — проточные).

В связи с постоянным внесением разработчиками НИИ и конструкторами СКБ заводов-изготовителей различных конструктивных усовершенствований и улучшений в технологию изготовления существующих типоразмеров турбобуров и ВЗД возможны некоторые несоответствия исполнения турбобуров и ВЗД, приведенных на рисунках, их энергетическим характеристикам (табл. 101).

Каждый типоразмер турбобура и ВЗД имеет свои характерные конструктивные особенности, отличается размерами и некоторыми деталями, в связи с чем разработаны технические описания и инструкции по сборке и эксплуатации турбобуров ВЗД, ТВЗД и РТБ, поставляемые заводами-изготовителями заказчикам-потребителям в комплекте с ГЗД.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ БУРЕНИЯ СКВАЖИН

Изобретение относится к буровой технике, а именно к винтовым забойным двигателям. Винтовой забойный двигатель для бурения скважин содержит шпиндель, в вал которого ввинчен породоразрушающий инструмент, карданный вал, регулятор угла изгиба двигателя, рабочий орган, состоящий из ротора и статора, причем статор состоит из цилиндрической металлической гильзы и снабжен внутри гильзы эластичной обкладкой с внутренними винтовыми зубьями для взаимодействия с ротором, размещенным внутри статора и снабженным наружными винтовыми зубьями, количество которых на единицу меньше числа зубьев статора. Эластичная обкладка статора выполнена из полиуретановой композиции Уникспур 2B092S с твердостью от 92 единиц по Шору А до 75 единиц по Шору Д, с условной прочностью при разрыве 50 МПа, с относительным удлинением при разрыве от 450% до 700%, с истираемостью 20-25 м 3 /тДж, обеспечивающей длительную устойчивую работу двигателя в буровом растворе при температуре до 120°С. Обеспечивается повышение энергетических характеристик, ресурса и надежности двигателя при увеличении крутящего момента силы на выходном валу в режиме максимальной мощности. 2 ил.

Винтовой забойный двигатель для бурения скважин, содержащий шпиндель, в вал которого ввинчивается породоразрушающий инструмент, карданный вал, регулятор угла изгиба двигателя, рабочий орган, состоящий из ротора и статора, причем статор состоит из цилиндрической металлической гильзы, снабженный внутри гильзы эластичной обкладкой с внутренними винтовыми зубьями для взаимодействия с ротором, размещенным внутри статора и снабженным наружными винтовыми зубьями, количество которых на единицу меньше числа зубьев статора, отличающийся тем, что эластичная обкладка статора выполнена из полиуретановой композиции Уникспур 2B092S с твердостью от 92 единиц по Шору А до 75 единиц по Шору Д, с условной прочностью при разрыве 50 МПа, с относительным удлинением при разрыве от 450% до 700%, с истираемостью 20-25 м 3 /тДж, обеспечивающей длительную устойчивую работу двигателя в буровом растворе при температуре до 120°С.

Изобретение относится к буровой технике, а именно к винтовым забойным двигателям (ВЗД), предназначенным для бурения и ремонта нефтяных и газовых скважин.

Известен винтовой забойный двигатель (Pat. №3112801 USA Clark W. Well drilling apparatus. 1963), представляющий собой обращенный винтовой насос Муано (R. Moineau), включающий рабочий орган (в дальнейшем «РО») «статор-ротор» (статор с металлическим трубчатым корпусом и резиновой внутренней его обкладкой с двухзаходной внутренней резьбой; металлический ротор, размещенный внутри статора, с однозаходной наружной резьбой, причем резьбы ротора и статора образуют замкнутые камеры, число которых равно числу витков резьбы ротора), карданный вал и шпиндель с осевыми и радиальными опорами. По сравнению с другими забойными двигателями этот двигатель позволял более оперативно управлять траекторией скважины,

Недостатком данного забойного двигателя является высокая скорость вращения вала и недостаточный крутящий момент, что не позволяло обеспечить большую проходку на каждое долото.

Известен другой винтовой двигатель (Авт. св. №237596 СССР Забойный винтовой гидравлический двигатель. Гусман М.Т., Никомаров С.С. и др. 1966 г.), в котором ротор выполнен многозаходным, причем число зубьев ротора на единицу меньше, чем у статора. В этом устройстве, работающем как двигатель с зубчатой передачей, кратно увеличился передаваемый крутящий момент и снизилась скорость вращения. Показатели бурения (проходка на долото и рейсовая скорость, учитывающая затраты времени на спуско-подъемные операции для замены изношенных долот) значительно увеличились. Однако прогресс в технике и технологии бурения(особенно в создании новых моментоемких долот) показал, что жесткость и прочность зубьев резиновой обкладки статоров в новых условиях уже недостаточны. Конфигурация резиновой обкладки, характеризующаяся многократной разницей толщины резины на выступах и впадинах зубьев, при повышенных перепадах давлений на зубе, характерных для новой технологии бурения, приводит к деформации резинового зуба, нарушению герметичности в зацеплении РО, снижению крутящего момента и скорости бурения скважин. Для снижения напряжений увеличивают длину статора, что приводит к повышению материалоемкости, трудоемкости изготовления, но не всегда позволяет получить нужный результат.

Прогресс в совершенствовании технологии и техники бурения показал необходимость дальнейшего совершенствования ВЗД, в частности, направленного на увеличение жесткости и прочности зубьев резиновой обкладки статоров.

Наиболее близким к заявляемому изобретению является ВЗД, описанный в монографии Д.Ф. Балденко и др. «Одновинтовые гидравлические машины» том 2 «Винтовые забойные двигатели» стр. 67-68, М. 2007 г. В этом известном двигателе для повышения жесткости зубьев статора на внутренней поверхности остова выполнены внутренние металлические зубья, на которые наносится эластичная обкладка с расчетным профилем зуба. Металлическая часть зуба позволяет значительно уменьшить толщину резиновой обкладки, что увеличивает жесткость зуба, уменьшает деформацию и разогрев резины, позволяет передавать на долото более высокий крутящий момент. Изготовление внутреннего металлического зуба в длинномерных остовах статоров осуществляется различными методами: радиальной ковкой остова, элекроэррозией, изготовлением металлических вкладышей с внутренним зубом, закрепляемых в остове сваркой или другими способами. Это повышает параметры характеристики ВЗД, но такие двигатели имеют и свои недостатки. Одним из недостатков является высокая стоимость рабочего органа «ротор-статор» (как минимум, вдвое дороже обычных РО одинаковых размеров) из-за больших затрат на изготовление внутреннего металлического зуба. Другим недостатком является то, что увеличение параметров характеристики и стоимости рабочего органа не обеспечивает сохранения необходимой долговечности двигателя из-за ухудшения условий крепления резины к сложной зубчатой поверхности остова. При использовании металлических вкладышей с внутренним зубом усложняется процесс сборки статора, имеются случаи отказов по причине ненадежного крепления вкладышей в остове статора.

Техническим результатом предлагаемого изобретения является повышение энергетических характеристик, ресурса и надежности винтового забойного двигателя при увеличении крутящего момента силы на выходном валу в режиме максимальной мощности.

Для достижения указанного результата в предлагаемом изобретении эластичная обкладка статора ВЗД выполнена из полиуретановой композиции Уникспур 2B092S, компоненты которой придают эластику ряд необходимых физико-механических свойств, практически недостижимых для резин. В частности, высокую твердость (от 92 единиц по Шору А до 75 по Шору Д; твердость резин, используемых в ВЗД, составляет 71-77 единиц по Шору А) в сочетании с эластичностью (повышенное относительное удлинение при разрыве до 700%, у наиболее эластичных резин 250-400%), высокую прочность при разрыве (50 Мпа, у резин 20-25 Мпа), минимальную истираемость (20-25 м 3 /тДж, у резин 30-60), а также способность работать в гидроабразивной среде в присутствии неконцентрированных растворов солей, кислот, щелочей и нефтепродуктов. Температура, при которой длительно сохраняется работоспособность композиции, достигает 120°C. Ввиду того, что твердость полиуретановой композиции Уникспур 2B092S значительно выше, чем у резин, используемых в ВЗД, обеспечивается более высокая, чем у резинового зуба, и не менее, чем у профилированного, жесткость зуба. Поэтому отпадает необходимость в использовании внутреннего металлического зуба статора, что позволяет при высоких значениях параметров характеристик полиуретановой композиции Уникспур 2B092S получить надежную и долговечную, с высокими техническими характеристиками, сравнительно простую и технологичную в изготовлении конструкцию статора (а, следовательно, и всего двигателя), значительно снизить себестоимость и повысить эффективность применения ВЗД.

Предлагаемое изобретение иллюстрируется чертежами:

На фиг. 1 — показан продольный разрез винтового забойного двигателя.

На фиг. 2 — показан продольный разрез рабочего органа.

Винтовой забойный двигатель, включает шпиндель 1, в вал которого ввинчивается породоразрушающий инструмент (долото, на чертеже не показано), вал карданный 2 и регулятор 3 угла изгиба двигателя, а также рабочий орган 4 двигателя. Статор, состоит из металлической гильзы 5 с цилиндрической внутренней поверхностью, а также скрепленную с этой поверхностью эластичную обкладку 6, с внутренней многозаходной винтовой поверхностью, выполненной из полиуретановой композиции Уникспур 2B092S (ТУ2292-013-55180710-2009), обладающей всеми указанными выше свойствами по твердости, эластичности, прочности, минимальной истираемости и работоспособной в химически агрессивной жидкости, в статоре расположен многозаходный винтовой ротор 7, число заходов которого на единицу меньше, чем в обкладке 6 статора.

Нанесение полиуретановой композиции Уникспур 2B092S на внутреннюю поверхность остова статора осуществляется аналогично нанесению резиновой обкладки, за некоторыми исключениями. Используется специальный клей (на основе адгезива «Силбонд»), который наносится на внутреннюю обезжиренную поверхность гильзы. В гильзу 5 вводится сердечник (как и при запрессовке сырой резины, на чертежах не показан), имеющий на наружной поверхности винтовую нарезку, формирующую будущую форму винтовой поверхности обкладки 6, Сердечник центрируется в гильзе по его концам специальными втулками. Для заливки полиуретановой композиции Уникспур 2B092S не требуется мощного прессового оборудования, т.к. заливаемая полиуретановая композиция представляет собой жидкость с невысокой вязкостью. После полимеризации эластомера сердечник извлекается, а эластомер продолжает упрочняться при определенных температурных условиях.

Работа винтового двигателя со статором с полиуретановой обкладкой (5, 6) осуществляется, как и в прототипе, в комплекте с ротором 7, карданным валом 2 и шпинделем 1. При подаче жидкости ротор 7 приводится в сложное планетарное вращение, которое передается на вал шпинделя 1 и долото. С увеличением нагрузки на долото увеличивается крутящий момент, повышается давление прокачиваемой жидкости, возрастают нагрузки на зубья ротора 7 и статора 6. Зуб статора, выполненный из полиуретановой композиции Уникспур 2B092S, благодаря другому химическому составу и температурной стойкости по сравнению с резиной и другими полиуретановыми композициями позволяет передать повышенный крутящий момент за счет увеличения осевой нагрузки, что обеспечивает повышение показателей бурения. Прочностные характеристики полиуретановой композиции способствуют повышению температурной стойкости, долговечности и надежности двигателя, и обладают работоспособностью в химически агрессивной жидкости позволяют работать в гидроабразивной среде в присутствии растворов солей, кислот, щелочей и нефтепродуктов.

ООО «Гидробур-сервис» совместно с НПП «Уником-Сервис», изготовлена партия двигателей диаметром 106 мм с внутренней многозаходной винтовой поверхностью, выполненной из полиуретановой композиции Уникспур 2B092S (Unikspur 2B092S) (ТУ2292-013-55180710 -2009), обладающей всеми указанными выше свойствами по твердости, эластичности, прочности, минимальной истираемости и работоспособнсти в химически агрессивной жидкости.

Промышленная партия предлагаемых двигателей успешно прошла стендовые испытания, показав более высокие, по сравнению с другими двигателями тех же размеров, характеристики: высокий крутящий момент на выходном валу, более устойчивую скорость вращения, повышенная химическая стойкость, высокий КПД. В настоящее время двигатели этой партии работают на месторождениях Урало-Поволжья и в Западной Сибири с высокими показателями бурения. Изобретение позволяет повысить долговечность и надежность двигателя при снижении материалоемкости, трудоемкости изготовления и себестоимости.

Особенности применения различных технологий бурения в процессе строительства скважины

Рубрика: Технические науки

Дата публикации: 22.01.2018 2018-01-22

Статья просмотрена: 4179 раз

Библиографическое описание:

Чепик, В. С. Особенности применения различных технологий бурения в процессе строительства скважины / В. С. Чепик. — Текст : непосредственный // Молодой ученый. — 2018. — № 3 (189). — С. 55-59. — URL: https://moluch.ru/archive/189/47878/ (дата обращения: 29.08.2021).

Динамика цен последних лет на углеводородное сырье заставляет компании — операторы выбирать наиболее эффективные и в то же время рентабельные технологии бурения, стремиться к сокращению непроизводительного времени, минимизировать затраты, связанные со строительством новых скважин и вторичным освоением существующего фонда.

Ключевые слова: управляемые винтовые забойные двигатели, роторные управляемые системы, эффективность направленного бурения

На сегодняшний день наиболее востребованным видом наклонно-направленного бурения являются протяженные горизонтальные скважины и скважины с большим отходом от устья. Сложность бурения подобных скважин компенсируется повышенной эффективностью извлечения углеводородов из них за счет увеличенной площади контакта с продуктивным пластом. Строительство таких скважин сопряжено с рядом технологических и технических проблем, решение которых является одним из приоритетных направлений развития бурения.

Со второй половины прошлого столетия подавляющее большинство наклонно-направленных скважин бурят с применением управляемых забойных двигателей (далее по тексту ВЗД). Использование данной технологии обусловлено простотой и надежностью конструкции, сравнительно невысокой стоимостью эксплуатации и обслуживания, а также широким спектром конфигураций, предназначенных под конкретные параметры и задачи направленного бурения.

Однако, при явных достоинствах использования управляемых забойных двигателей, имеется ряд существенных недостатков, обусловленных конструктивными особенностями и режимами использования ВЗД. Наиболее значимыми из них являются:

‒ Бурение с использованием винтового забойного двигателя не позволяет достичь равномерного искривления ствола скважины: траектория состоит из чередующихся участков условно прямолинейных отрезков роторного бурения с вращением всех элементов бурильной колонны и участков направленного бурения в режиме скольжения КНБК с созданием участков высокой локальной интенсивности искривления. Это вызывает рост крутящего момента при вращении компоновки, повышенный износ замковых соединений бурильных труб, затруднения в процессе спуско-подъемных операций (СПО) и спуска обсадной колонны.

‒ При вращательном бурении с использованием ВЗД изгиб отклоняющей секции заставляет вращаться долото с отклонением от своей оси, что становится причиной большего диаметра ствола и выработку спиралевидной канавки. Стенки ствола скважины получаются более шершавыми, что повышает скручивание и осевые нагрузки на бурильную колонну. Это так же может вызвать проблему при спуске оборудования для заканчивания скважины.

‒ В процессе углубления забоя скважины, при росте зенитного угла и увеличения отхода от устья, возникает проблема равномерной подачи нагрузки на элементы низа бурильной колонны (долото — ВЗД) и как следствие низкой эффективности направленного бурения. Наиболее пагубно это сказывается при бурении горизонтальных участков, зачастую являясь главной причиной несоблюдения плановой траектории ствола скважины, выход за границы продуктивной зоны, и недохождения до расчетного забоя секции.

‒ Технологической особенностью использования объемного винтового забойного двигателя является увеличение дифференциального перепада давления при росте нагрузки на долото в процессе бурения. Исходя из опыта эксплуатации, в большинстве случаев, максимальный рабочий перепад ВЗД достигается при неполной допустимой нагрузке на породоразрушающий инструмент. Кроме того, несоблюдение условий плавного касания забоя и последующего равномерного увеличения нагрузки на долото в процессе бурения, вызывает скачкообразный рост дифференциального перепада, что в свою очередь снижает ресурс ВЗД, компонентов телеметрических систем, а также наземного оборудования и буровых насосов.

‒ Увеличение угла перекоса отклоняющей секции ВЗД создает ограничение на частоту вращения бурильной колонны, что в свою очередь влияет на качество очистки ствола скважины в процессе бурения и проработки. Обратная проработка снизу-вверх является эксплуатацией вне спецификации и может привести к повреждению отклоняющей секции и разрушению блока подшипников шпинделя ВЗД.

‒ Низкая скорость проходки в режиме направленного бурения увеличивает вероятность возникновения прихвата элементов КНБК.

‒ Самопроизвольное искривление ствола скважины под действием геологических условий и параметров бурения.

Эти и прочие факторы могут привести к возникновению осложнений при бурении и заканчивании скважин, что значительно увеличивает временные, и как следствие, финансовые затраты нефтегазодобывающих компаний.

Решением указанных проблем явилось создание автоматизированных систем управляемого роторного бурения. Их использование обеспечивает непрерывный контроль траектории скважины с постоянным вращением элементов компоновки низа бурильной колонны (КНБК), что значительно упрощает проводку скважин сложной траектории, в том числе с протяженным горизонтальным участком, позволяет бурить скважины с высоким индексом DDI (индекс сложности бурения).

Эффективность применения роторных управляемых систем (РУС) определяется следующими обстоятельствами:

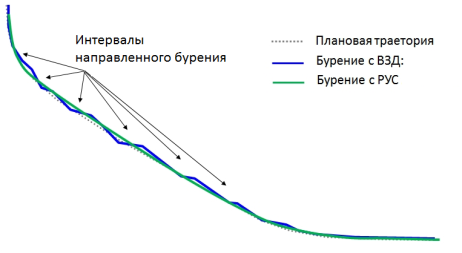

‒ Достижение плавного и равномерного искривления профиля ствола скважины на всех участках пробуренного интервала за счет отсутствия интервалов направленного бурения (Рис 1);

Рис. 1. Сравнение плановой и фактической траектории ствола скважины

‒ Сокращение времени бурения секции за счет отсутствия таких технологических операций как ожидание сигнала забойной телеметрической системы для определения направления отклонителя и ориентирование ВЗД.

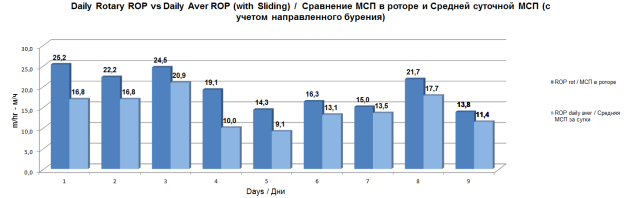

‒ Увеличение механической скорости проходки (МСП) в режиме 100 % роторного бурения по сравнению с направленным бурением при использовании ВЗД (Рис 2.)

Рис. 2. Сравнение МСП в роторе и средней суточной МСП (с учетом направленного бурения)

‒ Увеличение скорости проходки и длины горизонтального участка за счет снижения сил трения между колонной и стенками скважины вследствие вращения всей колонны, равномерное доведение нагрузки, на долото и отсутствие дифференциального перепада давления;

‒ Улучшение очистки забоя за счет бурения с постоянным вращением бурильной колонны. При использовании роторных управляемых систем не создается зауженных интервалов ствола скважины, что положительно сказывается на качестве очистки ствола от выбуренной породы (рис 3);

Рис 3. Сравнение профилей стволов после применения РУС (а) и ВЗД (б)

‒ Снижение риска возникновения механического и дифференциального прихватов, поскольку нет неподвижных элементов КНБК, контактирующих со стенкой ствола скважины или обсадной колонной;

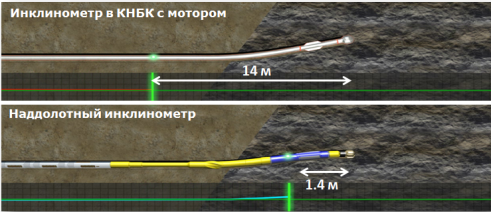

‒ Наличие наддолотного инклинометра в отклоняющем переводнике обеспечивает контроль траектории скважины в режиме реального времени, что позволяет определить эффективность срезки при бурении боковых стволов (Рис.4);

Рис. 4. Графическое представление расстояния от долота до инклинометра.

Обеспечивается возможность применения при бурении скважин с высокими пластовыми температурами и давлениями, в которых ограничено применение ВЗД.

На практике, при строительстве скважины с горизонтальным окончанием, для бурения вертикального участка, как правило, используют традиционную роторную забойную компоновку. После достижения точки отклонения скважины от вертикали производится смена КНБК, в которую включают управляемый забойный двигатель. После достижения долотом целевого пласта, производится подъем и замена элементов бурильной колонны с включением расширенного комплекса геофизического исследования скважины (ГИС). Использование роторной управляемой системы, позволяет бурить вертикальные, искривленные и боковые участки скважины при помощи одной забойной компоновки, тем самым повышая эффективность бурения, скорость проходки и качество ствола скважины. Датчики, входящие в базовый состав системы, предоставляют обширный диапазон данных ГИС транслируемых в режиме реального времени, что позволяет использовать геонавигацию в бурении.

Резюмируя, можно утверждать, что технология бурения скважин с применением роторных управляемых системам имеет ряд преимуществ перед остальными существующими технологиями направленного бурения. Так, при бурении с применением РУС, механическая скорость бурении возрастает в среднем в 2 раза, по сравнению с бурением винтовым забойным двигателем, что обеспечивает существенную экономию времени бурения, и как следствие снижение затрат компании — оператора.

Стоимостной критерий является наиболее существенным препятствием широкому внедрению роторных управляемых систем. Если согласно геологическим данным основные осложнения связаны с неустойчивостью ствола скважины, что может привести к потере компоновки низа бурильной колонны, то более обоснованным станет выбор именно забойного двигателя.

В настоящее время исследования по повышению эффективности использования роторных управляемых систем позволяют выделить перспективные направления разработок в области РУС: оптимизация и удешевление конструкции управляемых систем, использование комбинированных компоновок, которые позволяют максимально использовать преимущества роторных управляемых систем и модульных винтовых забойных двигателей, работающих совместно.

- Шевченко И. А. Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем [Текст] // Технические науки в России и за рубежом: материалы III междунар. науч. конф. (г. Москва, июль 2014 г.). — М.: Буки-Веди, 2014.

- Акбулатов Т. О. Роторные управляемые системы: учебное пособие / Т. О. Акбулатов, Р. А. Хасанов, Л. М. Левинсон — Уфа: УГНТУ, 2006. 6. Хасанов Р. А. Роторные управляемые системы. Преимущества и недостатки: материалы научно-технической конференции аспирантов и молодых ученых № 55, 2004.

- Фелцак Э., Торре А., Годвин Н., Мантл К., Нагнатан С., Хокинс Р., Ли Ке, Джонс С., Слейден Ф. Гибридная роторная управляемая система бурения — сочетание лучшего // Нефтегазовое обозрение. — 2012. — Т.23, № 4. — С.60–52.

- Шевченко И. А. Бурение скважин с большим отходом от вертикали с использованием роторных управляемых систем при контроле геофизических параметров в режиме реального времени // Естественные и технические науки. — 2014. — № 1/2. — С.36–39.

- Matheus J., Ignova M., Hornblower P. A hybrid approach to closed-loop directional drilling control using rotary steerable systems // SPE Latin America and Caribbean Petroleum Engineering Conference, 21–23 May, Maracaibo, Venezuela. — P. 84–89.

- Kelly K. Rotary steerables. Enable extended-reach and precision control in tight zones // Oil&Gas. EURASIA. — 2012. — № 6. — P. 44–46.