Что такое dru в двигателе

Что такое dru в двигателе

Система ВКГ, на нашем моторе состоит из двух частей: верхняя и нижняя (представлена на рисунке) вот её и будем чистить.

Состоит она из уплотнительного колечка (позиция 3, код детали N 904 673 01), трубки (позиция 2, код детали 06А 103 213 F), резинового тройника, он же корпус клапана блидера (позиция 5, код детали 06А 103 247), самого клапана (позиция 6 и код детали 035 103 245 A),

Резиновой трубки, которая надевается на штуцер впускного коллектора (снизу), и трубки, которая соединяет нижнюю и верхнюю части ВКГ (позиция 9, код детали 06A 103 243 BG — тут замена детали, видимо сделали какое-то улучшения).

Работает эта штука следующим образом: Когда двигатель работает на хх, в впускном коллекторе создаётся разряжение и клапан (6) находится в открытом положении и все вытягивается в впускной коллектор, на ходу, во впуске появляется давление, которое клапан запирает (хотя там и есть пружинка, но тем не менее, несколько удивило, что новый клапан уже изначально травит воздух, но об этом позже).

Теперь, когда вы знаете, как это работает, можно приступать.

Для начала надо снять весь пластик с мотора (крышка мотора, пластик возле кромки капота, пластик возле щупа).

Оп, вот и без пластика:

Теперь отсоединяем пластиковую гофрированную трубку и стягиваем вакуумные трубки от системы для продувки катализатора.

Далее откручиваем скобы держатели (2 гайки на 10) и снизу ещё одна, держит более толстую гофру. Откручиваем саму железку от коллектора — 2 болта на 5 шестигранник

Получится примерно так:

Далее снимаем 2 тонких вакуумных трубки с правой стороны (1 так же вставляется в коллектор, другая уходит чуть дальше), дальше можно отсоединить электрические разъёмы, там их 2 штуки, не сложно — просто сдавить металлические защёлки и аккуратно вытянуть.

Все, теперь у нас есть доступ до ВКГ

Теперь надо аккуратно отсоединить трубку (на схеме 9 или 9А), она сидит на хомуте в резиновом воздуховоде. Осторожно, трубка может быть очень хрупкая (у себя я сломал, то что на фотке — уже новая). Снимать лучше так: тонкой отверткой отогнуть резинку и дунуть туда вд. так сделать по периметру, после чего аккуратно вытянуть.

Дальше надо отсоединить трубку под номером 10, на фотке та, что с биркой. Крайняя с лева — это эжекционный насос, если не планируется его вытаскивая, то и незачем откручивать.

Дальше надо освободить другой конец трубки под номером 9, сидит в тройнике..

Тут не самое удобное место, но мне удалось

После всего, можно аккуратно демонтировать и сам тройник с трубкой 10.

Тут тоже нужно соблюдать осторожность, так как трубка 2, вроде и толстая, но если учесть, что ей уже не 1 год, то она стала хрупкой.

(У себя я тоже её сломал, временно заколхозил герметиком, а когда пришла новая, то и решил написать этот отчет, все равно разбирать. В итоге не зря, она тоже была вся закоксована, поэтому — рекомендую чистить и её).

Вытащить её достаточно сложно, но можно.

Вытягиваем скобу (на схеме — позиция 4), обильно поливаем вд и в раскачу, тянем наверх.

Да, эти роды были тяжелыми:

Тут главное делать все аккуратно, иначе ошмётки упадут в мотор. Мне повезло — не упали

Как видно, трубку не снимали с той поры, как поставили на заводе:

Если вам удалось её снять не поломав, то вам лучше использовать ёршик и тряпку с растворителем.

Самыми загаженными были как раз эта и 9 трубка.

Она вообще была забита эмульсией..

Тройник и клапан:

Тройник с клапаном поменял лишь потому, что резина тройника, стала липкой, не стал дожидаться когда она порвётся. Сам клапан тоже, хотя что новый, что старый продувается в обе стороны (а ведь оригинал. ). Если он продувается, то получается забавная вещь: часть буста будет уходить. в картер. Немного погуглив, а нашёл даже не 1 тему посвященную данной проблеме. Вот наиболее толковая: http://passat-b5.ru/showthread.php?t=122146

Но, пока не ставил дополнительный клапан, но, думаю, обязательно поставлю, тем более, что отзывы хорошие.

После чистки, надо всё это дело аккуратно собрать. Сборку рекомендую начать как раз с трубки 2. Тут есть маленькая хитрость, если смазать уплотнительное колечко 3, то засунуть эту деталь будет немного проще, так как сидит она очень плотно.

Дальше все без секретов и в обратной последовательности.

После сборки, не лишним будет проверить клапан ВКГ и байпас (ну раз уж руки запачкали).

Клапан ВКГ, вид сверху:

Надо осмотреть его на предмет целостности мембраны и кокса внутри.

Внутри более менее норм.

Теперь надо заткнуть пальцем боковой отвод и с другого штуцера подуть. Внутри должна шевелиться мембрана, но воздух не должен проходить.

Проверяется ещё проще:

снизу сдавливаем пружину (я использовал карданчик от трещотки) и в этот момент затыкаем пальцем верхний маленький штуцер. Должен возникнуть вакуум. Если его нет — клапан травит, следовательно его можно отправить в помойку.

Попробуй. Вдруг он не исправен и постоянно даёт ложный сигнал на срабатывание.

| coolpix писал(а): |

| Как прозвонить БУВ пока не знаю, а покупать новый не дешево. Как писал выше кондиционер удален полностью. Зимой снимал предохранитель с вентилятора. |

Форум сайта AUDI TT CLUB © Все права защищены и принадлежат их законным владельцам :: AUDI TT :: Часовой пояс: GMT + 4

Причины большого расхода масла

Пути попадания масла в камеру сгорания ДВС

Масло в незначительном количестве сгорает в камере сгорания даже на полностью исправном моторе. Во время движения поршней часть смазывающего материала остается на стенках цилиндров, что необходимо для смазывания верхних компрессионных колец. Естественно, что в процессе работы двигателя из-за высокой температуры масло со стенок выгорает. Поэтому в инструкции по ремонту и эксплуатации для каждого из моделей ДВС вы найдете регламентируемый параметр нормального расхода масла.

По мере износа двигателя, вследствие перегрева или недостатка смазки зазоры между деталями ЦПГ увеличиваются, а натяг колец уменьшается. Приводит это к тому, что маслосъемные кольца не справляются со своей задачей, оставляя на стенках слишком много смазывающего материала.

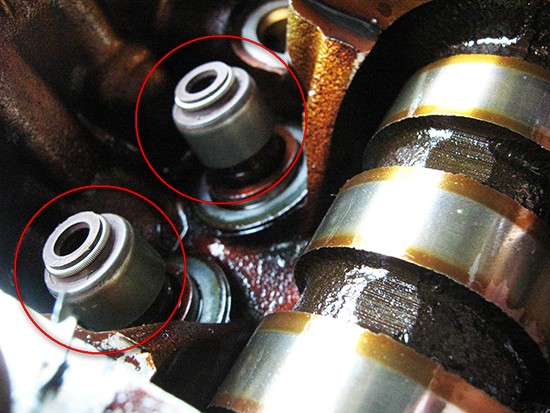

Второй возможный вариант попадания масла в камеру сгорания – через ГБЦ. Впускные и выпускные клапаны приводятся в движение распределительными валами через рокера и коромысла, к которым также под давлением подается моторное масло. Маслосъемные колпачки при движении клапанов по направляющим снимают масло, препятствуя его попаданию из полости ГБЦ в камеру сгорания. Из-за перепада температур и повышенного термического воздействия резина сальников теряет свою эластичность. Задубевшие МСК неплотно прилегают к клапанам, из-за чего масло просачивается в камеру сгорания, где благополучно сгорает вместе с ТПВС.

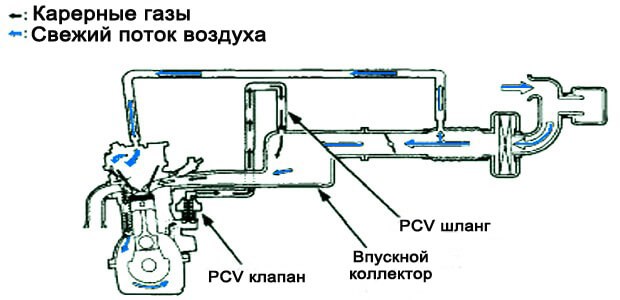

Наконец, третий путь попадания моторного масла в камеру сгорания – через впускной коллектор. Причина такого явления в неисправной турбине или поломке системы вентиляции картерных газов.

Маслосъемные колпачки или ЦПГ?

- снижение компрессии в цилиндрах. Для ее измерения необходим исправный стартер, живучий аккумулятор и компрессометр. Если просевшая компрессия после добавления в цилиндр небольшого количества масла поднимается, причина большого расхода масла в износе ЦПГ либо залегших маслосъемных кольцах. В случае залегания колец стоит рассмотреть методы их раскоксовки без разборки двигателя;

- повышенное давление картерных газов. При условии исправной системы ВКГ на работающем двигателе из маслозаливной горловины или отверстия для щупа не должны переть картерные газы. Точно измерить давление на холостом ходу и при перегазовках можно с помощью манометра;

- неуверенный запуск по утрам. Особое внимание на этот симптом следует обратить владельцам ДВС цикла Дизеля, на которых параметр компрессии крайне важен для успешного запуска холодного двигателя.

В случае износа ЦПГ устранить повышенный расход масла можно после разборки и дефектовки поршней, колец, стенок цилиндров. Гораздо проще заменить маслосъемные колпачки. На многих двигателях эту процедуру можно осуществить без снятия ГБЦ с двигателя.

Неисправность системы ВКГ

Вентиляция картерных газов предназначена для отвода паров масла, бензина и продуктов сгорания ТВПС, прорывающихся в полость картера через компрессионные и маслосъемные кольца. Из-за высокого давления в камере сгорания прорыв небольшого количества газов – норма для всех ДВС. В задачу ВКГ входит не только отвод газов на впуск для их обратной подачи в цилиндры вместе со свежим зарядом, но и отделение частичек масла. Для этого перед попаданием из картера и ГБЦ во впускной коллектор газы проходят через одно- или двухступенчатый маслоотделитель.

Для фильтрации масляной взвеси может использоваться как простейшая спиральная пружина, установленная в сапуне, так и сложная комбинация из лабиринтного, циклического маслоуловителя и успокоительной камеры. Более подробно с устройством и принципом работы ВКГ вы можете ознакомиться в статье «Система вентиляции картерных газов». Основные неисправности ВКГ:

- поломка клапана PCV. Отвечает за своевременную подачу и дозировку картерных газов;

- засорение маслоуловителя.

Неправильная работа вентиляции картера приводит к повышенному давлению газов, образующих своеобразную воздушную пробку в картерном пространстве. Подпор газов препятствует нормальному съему масла кольцами. Угар в таком случае и приводит к повышенному расходу. На турбированных ДВС подпор газов препятствует отводу моторного масла, подаваемого для смазывания и охлаждения турбокомпрессора. Повышенное давление масла в каналах смазки приводит к его выходу во впускной коллектор через вал турбины. Нарушение циркуляции также приводит к перегреву и коксованию смазывающего материала, из-за чего значительно сокращается ресурс турбокомпрессора.

Для диагностики системы ВКГ необходимо измерить давление в картере, а также физически проверить количество масла в газах, подаваемых на впуск. Для этого достаточно опустить шланг вентилирования картера в чистую емкость и некоторое время эксплуатировать автомобиль. Большое количество моторного масла на дне емкости – явный симптом неисправности.

Турбина гонит масло

В турбокомпрессоре отсутствуют сальники в их привычном понимании. Препятствование попаданию масла во впуск достигается за счет гидродинамического уплотнения. При чрезмерном износе втулок и вала турбины, масло начинает просачиваться во впускной коллектор. Для проверки турбины достаточно визуально оценить количества масла в патрубках, а также проверить радиальный и осевой люфт крыльчатки.

Случаи, когда масло просачивается через горячую часть турбины в выпускной коллектор встречаются крайне редко. Примечательно, что в таком случае характерного для большого расхода масла сизого дыма из выхлопной трубы не будет.

Установка алмазного бурения TYROLIT HYDROSTRESS DRU 160, макс. отв.: 162 мм, Мощ. 2 кВт

Установка алмазного бурения TYROLIT HYDROSTRESS DRU 160 (ТИРОЛИТ ГИДРОСТРЕСС ДРУ 160) – система алмазного сверления сквозных и глухих отверстий Ø 20 – 162 мм в железобетоне, кирпичной и каменной кладке и других минеральных материалов без вибрации, сильного шума и пыли. Предназначена для бурения отверстий малых диаметров под анкерные крепления (механические и химические анкера), под трубы отопления, под электропроводку; отверстий средних диаметров под трубы отопления и канализации, под системы коммуникаций, для взятия проб, под системы кондиционирования, серийные отверстия (под проемы), угловые отверстия для работы со стенорезными машинами.

Производитель: TYROLIT HYDROSTRESS (ТИРОЛИТ ГИДРОСТРЕСС) – Австрия / Швейцария.

Преимущества установки алмазного бурения TYROLIT HYDROSTRESS DRU 160:

- Компактный и эргономичный дизайн

- Легковесная, рассчитанная на сверление отверстий диаметром до 162 мм

- Точное и стабильное сверление обеспечивается благодаря надежной системе подачи каретки

- Чрезвычайно прочный моторный блок благодаря металлическому корпусу двигателя и редуктора

- Электронная и механическая защита от перегрузок

- Проста в работе за счет встроенного индикатора контроля мощности и сервиса

- Экономия времени при разметке и сверлении – центрирующее приспособление, угловая индикация, пузырьковый уровень. Эффективное сверление со станины – с использованием встроенного указателя центра отверстия

- Перекидные рукоятки перемещения каретки – удобство в работе

- Максимум возможностей для применения всех видов фиксации – анкерная, распорная, вакуумная

- Отвод воды: максимальный диаметр коронки с использованием системы водоотвода 132 мм (доп. опция)

- Моторный блок поставляется в чемодане из ударопрочной пластмассы. В комплект входит: ключи рожковые (22, 32, 41 × 46), соединение GEKA 1/2″ под шланг для воды

| Артикул | Наименование |

| 10992077 | Моторный блок DME20PW |

| 10987400 | Станина DRU 160P |

| 976014 | Набор принадлежностей для вакуумной фиксации |

| 975381 | Шланг вакуумный 3 м |

| 984035 | Вакуумный насос CV, 45 л/мин; 0,8 бар; 230 В |

| 05317101 | Анкер ED M12 D (в упаковке 50 шт.) |

| 2018162 | Бур SDS+ 16/210 |

| 09300150 | Инструмент для забивания анкеров М12 |

| 974476 | Анкерное крепление М12, с фиксатором |

| 977614 | Анкерное крепление для кирпичной кладки |

| 977394 | Распорная колонна (регулируется по высоте / длине: 1,7 м – 3,1 м) |

| 10991465 | Емкость для автономной подачи воды, 10 л |

| 976445 | Соединение для воды GEKA 1/2″ |

| 976136 | Водяной коллектор до 70 мм в комплекте |

| 976134 | Водяной коллектор до 130 мм в комплекте |

| 977437 | Держатель водяного коллектора с центрирующим приспособлением |

| 977348 | Уплотнительная шайба до 70 мм |

| 976128 | Уплотнительная шайба до 130 мм |

| 974270 | Устройство для извлечения коронки |

| 974984 | Быстросъемное кольцо |

| 359476 | Удлинитель R 1/2″ 300 мм |

| 359472 | Удлинитель 1 1/4″ 300 мм |

| Характеристики | |

| Модель | HYDROSTRESS DRU 160 |

| Напряжение | 230 В |

| Частота | 50 Гц |

| Цена с НДС | 165 225 руб. |

| Мощность | 2000 Вт |

| Сила тока, А | 9,5 А |

| Частота вращения без нагрузки | 1-я передача: 830 об/мин |

| Диаметр сверления отверстий в бетоне | 20 – 162 мм |

| Диаметр сверления отверстий в кирпиче | 20 – 162 мм |

| Количество передач редуктора | 3 |

| Резьба шпинделя | 1 1/4″ UNC + 1/2″ G |

| Резьба штуцера для подачи воды | 1/2″ |

| Крепление двигателя к стойке | Хомутной зажим Ø 60 мм |

| Материал колонны | Алюминий |

| Угол наклона колонны | 0 – 45° |

| Максимальный ход каретки | 560 мм |

| Материал опорной плиты | Алюминий |

| Крепление опорной плиты | Анкерное, Вакуумное |

| Сверлильный двигатель | TYROLIT HYDROSTRESS DME20PW |

| Вес сверлильного двигателя | 6,3 кг |

| Сверлильная стойка | TYROLIT HYDROSTRESS DRU 160P |

| Вес сверлильной стойки | 9 кг |

| Момент вращения | 1-я передача: 520 об/мин |

| Размеры сверлильного двигателя (Д × Ш × В) | 435 × 115 × 300 мм |

| Размеры сверлильной стойки (Д × Ш × В) | 400 × 200 × 866 мм |

Написать отзыв

Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке:

Раскоксовка двигателя EXPRESS, 400 мл

- Описание

- Оплата и доставка

Описание раскоксовки LAVR EXPRESS

Раскоксовка LAVR EXPRESS — самое простое средство, чтобы предотвратить капитальный ремонт. LAVR разработал самую простую, но высокоэффективную и сверхбыструю аэрозольную раскоксовку LAVR EXPRESS для бензиновых и дизельных моторов БЕЗ ЗАМЕНЫ МАСЛА, предназначенную для удаления начальных углеродистых и лаковых отложений в поршневой системе. Для применения этого препарата необходимо только выкрутить свечи. Баллон рассчитан на обработку 20 цилиндров, то есть одной упаковки вам хватит на несколько применений.

На что воздействует

Всего за 15 минут средство прекрасно очищает:

- днища поршней, особенно кромки и выборки

- компрессионные кольца

- маслосъемные кольца

- маслоотводящие каналы

Когда использовать

- пропала мощность

- ухудшилась приемистость и динамика

- машина стала дымить

- увеличился расход масла

- вы проводите много времени в пробках

Как использовать

ПЕРЕД ПРИМЕНЕНИЕМ ТЩАТЕЛЬНО ВСТРЯХНУТЬ! ИСПОЛЬЗОВАТЬ ПРИ ТЕМПЕРАТУРЕ БАЛЛОНА ВЫШЕ +15 °C

- Прогреть двигатель до температуры +70 °C

- Отключить систему зажигания. Демонтировать свечи зажигания на бензиновом двигателе и свечи накаливания или форсунки на дизельном двигателе

- При помощи удлинительной трубки распылить состав (до 3 секунд) в каждый цилиндр

НЕ УВЕЛИЧИВАТЬ ВРЕМЯ РАСПЫЛЕНИЯ ПРЕПАРАТА В ЦИЛИНДР. ВЫСОКАЯ КОНЦЕНТРАЦИЯ ПРЕПАРАТА В МАСЛЕ ВЫЗЫВАЕТ НЕОБХОДИМОСТЬ ЗАМЕНЫ МАСЛА И МОЖЕТ СТАТЬ ПРИЧИНОЙ ПОВРЕЖДЕНИЯ ЛКП ПОДДОНА КАРТЕРА!

- Закрутить свечи (форсунки) и подождать 15 минут

- Выкрутить свечи (форсунки). Накрыть технологические отверстия плотной тканью и прокрутить двигатель стартером в течении 5-10 секунд. Удалить остатки состава с поверхностей сухой тканью

- Установить демонтированные узлы и детали. Убедиться в правильности сборки

- Запустить двигатель и дать поработать в течение 10 минут, периодически плавно повышая обороты до 1500 – 2500 об/мин

НЕ ДОПУСКАТЬ ПОПАДАНИЯ СОСТАВА НА ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ!

Состав

Аминофункциональный растворитель >30%, углеводородный пропеллент. Состав безопасен для всех видов покрытий ЦПГ, катализаторов и краски поддона картера.