Что такое электропривод это двигатель

Электропривод

Электрический привод (сокращённо — электропривод) — это электромеханическая система для приведения в движение исполнительных механизмов рабочих машин и управления этим движением в целях осуществления технологического процесса.

Современный электропривод — это совокупность множества электромашин, аппаратов и систем управления ими. Он является основным потребителем электрической энергии (до 60 %) и главным источником механической энергии в промышленности.

Содержание

Виды электроприводов

- Нерегулируемые, простейшие, предназначенные для пуска и остановки двигателя, работающие в односкоростном режиме.

- Регулируемые, допускающие изменение частоты вращения и управление пуском и торможением электродвигателя для заданного технологического процесса. Способ регулирования зависит от типа двигателя. Так, для машин переменного тока применимо управление частотой, током в роторе. Для коллекторных машин применимо регулирование напряжением.

- Неавтоматизированные

- Автоматизированные

- Линейные — для частных случаев.

- Вращательные — наиболее распространённый тип. Чаще всего линейное перемещение получают механическими преобразователями вращательного движения двигателя.

Подбор электродвигателя

Качество работы современного электропривода во многом определяется правильным выбором используемого электрического двигателя, что в свою очередь обеспечивает продолжительную надёжную работу электропривода и высокую эффективность технологических и производственных процессов в промышленности, на транспорте, в строительстве и других областях.

При выборе электрического двигателя для привода производственного механизма руководствуются следующими рекомендациями:

- Исходя из технологических требований, производят выбор электрического двигателя по его техническим характеристикам (по роду тока, номинальным напряжению и мощности, частоте вращения, виду механической характеристики, перегрузочной способности, пусковым, регулировочным и тормозным свойствами др.), а также конструктивное исполнение двигателя по способу монтажа и крепления.

- Исходя из экономических соображений, выбирают наиболее простой, экономичный и надёжный в эксплуатации двигатель, не требующий высоких эксплуатационных расходов и имеющий наименьшие габариты, массу и стоимость.

- Исходя из условий окружающей среды, в которых будет работать двигатель, а также из требований безопасности работы во взрывоопасной среде, выбирают конструктивное исполнение двигателя по способу защиты.

Правильный выбор типа, исполнения и мощности электрического двигателя определяет не только безопасность, надёжность и экономичность работы и длительность срока службы двигателя, но и технико-экономические показатели всего электропривода в целом.

Алгоритм выбора электропривода

Принцип действия исполнительных механизмов не является ключевым фактором выбора электропривода, ключевыми в данном случае являются характеристики технологического процесса, которые должен обеспечить механизм. Этому же условию должен соответствовать и электропривод.

Например алгоритм выбора технических специалистов, обслуживающих технологические процессы, в которых исполнительным механизмом является трубопроводная арматура, будет следующим:

- Выполняемая функция: запорная, дросселирующее регулирование, запорно-регулирующий режим, отсечка и т.д.

- Пропускная способность.

- Транспортируемая среда: абразивная, агрессивная химически, вязкая пульпа, огнеопасный газ, пар и т.д.

- Время срабатывания арматуры (в зависимости от типа).

- Высокая ремонтопригодность и длительный срок службы.

Следует иметь ввиду, что не может быть универсального электропривода. В качестве примера, приведём средний медеплавильный цех: цех имеет несколько анодных печей, печи работают в разных режимах: загрузка, плавление, восстановление, окисление и это неполный перечень. Требуемые характеристики механизмов для этих режимов различны, на каждом процессе бывает задействована различная группа приводной арматуры. Диаметры разнятся от 200 до 900 мм, различны и подающиеся среды – мазут, газ, воздух и проч., температурные режимы так же изменяются.

С другой стороны, конструкция электропривода может быть модульной, части привода могут свободно меняться, причём блоки разных исполнений должны быть по возможности унифицированы и легко заменяться.

Для некоторых механизмов, работающих в повторно-кратковременном режиме (краны, лифты), большую часть рабочего цикла двигатель работает на естественной характеристике и только относительно небольшое время работает на регулировочной характеристике, обычно на пониженной частоте вращения. В этом случае потери электроэнергии на регулировочной характеристике, сравнительно невелики, так как невелико время работы на ней. Поэтому здесь можно применять простые и дешёвые способы регулирования, даже если они вызывают повышенные потери мощности в обмотках.

Основными типами электродвигателей, которые используются для привода производственных механизмов с регулируемой скоростью движения рабочего органа, являются двигатели постоянного тока и асинхронные с короткозамкнутым или фазным ротором. Наиболее просто требуемые искусственные характеристики получаются у двигателей постоянного тока, поэтому до недавнего времени они преимущественно и находили применение для регулируемых электроприводов. С другой стороны, асинхронные двигатели, уступая двигателям постоянного тока по возможностям регулирования частоты вращения, по сравнению с последними проще в изготовлении и эксплуатации и имеют относительно меньшие массу, размеры и стоимость. Именно эти отличительные свойства асинхронных двигателей определили их главенствующее использование в промышленном нерегулируемом электроприводе. [1]

Число выпускаемых двигателей постоянного тока составляет лишь 4-5% числа двигателей переменного тока.

Современные российские производители электроприводов

Проблема регулирования скорости движения машин и механизмов с целью экономии электроэнергии решалась в последние десятилетия в основном с помощью регулируемых электроприводов. Причём, если ещё в 70-80-х годах преобладающими были регулируемые электроприводы постоянного тока, то в настоящее время они повсеместно вытесняются регулируемыми электроприводами переменного тока, как правило, с асинхронными электродвигателями с короткозамкнутым ротором. Объясняется это достижениями микроэлектроники, позволяющими реализовать небольшими аппаратными затратами довольно сложные алгоритмы управления электродвигателем переменного тока, который в общем случае предпочтительнее двигателя постоянного тока по надёжности, массе, габаритам и стоимости.

Некоторые из производителей в России и СНГ: ООО «Электропривод» (Украина, Запорожье), ОАО Завод «Преобразователь» (Украина, Запорожье), ОАО «Запорожский электроаппаратный завод», НИПТИЭМ, ОАО «Владимир», ООО «АВВИ», ООО «Двигатель», «ТОМЗЭЛ», ЗАО Томск, ООО «Кранприборсервис» на базе СКТБ Башенного Краностроения (СКТББК г. Москва), ЗАО «Комбарко» (Россия, г. Москва), ООО НПФ «Ирбис» (г. Новосибирск), ООО «ЧЭАЗ — ЭЛПРИ» (дочернее предприятие ОАО «Чебоксарский электроаппаратный завод»), НТЦ «Приводная техника» (г. Челябинск), НПП «Уралэлектра» (г. Екатеринбург).

В статье А. Колпакова дан полный обзор российских производителей электроприводов.

Электрические приводы. Виды и устройство. Применение и работа

Электропривод – электромеханическая система, служащая для привода в движение функциональных органов машин и агрегатов для выполнения определенного технологического процесса. Электрические приводы состоят из электродвигателя, устройства преобразования, управления и передачи.

Устройство

С прогрессом промышленного производства электрические приводы заняли в быту и на производстве лидирующую позицию по числу электродвигателей и общей мощности. Рассмотрим структуру, типы, классификацию электроприводов, и предъявляемые к нему требования.

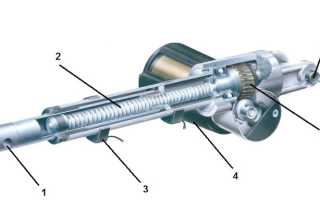

1 — Передний крепеж

2 — Винтовая передача

3 — Концевой датчик

4 — Электродвигатель

5 — Зубчатая передача

6 — Задний крепеж

Функциональные компоненты

- Р – регулятор служит для управления электроприводом.

- ЭП – электрический преобразователь служит для преобразования электроэнергии в регулируемую величину напряжения.

- ЭМП – электромеханический преобразователь электричества в механическую энергию.

- МП – механический преобразователь способен изменять быстродействие и характер движения двигателя.

- Упр – управляющее действие.

- ИО – исполнительный орган.

Функциональные части

- Электропривод.

- Механическая часть.

- Система управления.

Исполнительный механизм является устройством, которое смещает рабочую деталь по поступающему сигналу от управляющего механизма. Рабочими деталями могут быть шиберы, клапаны, задвижки, заслонки. Они изменяют количество поступающего вещества на объект.

Рабочие органы могут двигаться поступательно, вращательно в определенных пределах. С их участием производится воздействие на объект. Чаще всего электропривод с исполнительным механизмом состоят из электропривода, редуктора, датчиков положения и узла обратной связи.

Сегодня электрические приводы модернизируются по их снижению веса, эффективности действия, экономичности, долговечности и надежности.

Свойства привода

- Статические . Механическая и электромеханическая характеристика.

- Механические . Это зависимость скорости вращения от момента сопротивления. При анализе динамических режимов механические характеристики полезны и удобны.

- Электромеханические . Это зависимость скорости вращения от тока.

- Динамические . Это зависимость координат электропривода в определенный момент времени при переходном режиме.

Классификация

Электрические приводы обычно классифицируются по различным параметрам и свойствам, присущим им. Рассмотрим основные из них.

По виду движения:

- Вращательные.

- Поступательные.

- Реверсивные.

- Возвратно-поступательные.

По принципу регулирования:

- Нерегулируемый.

- Регулируемый.

- Следящий.

- Программно управляемый.

- Адаптивный. Автоматически создает оптимальный режим при изменении условий.

- Позиционный.

По виду передаточного устройства:

- Редукторный.

- Безредукторный.

- Электрогидравлический.

- Магнитогидродинамический.

По виду преобразовательного устройства:

- Вентильный. Преобразователем является транзистор или тиристор.

- Выпрямитель-двигатель. Преобразователем является выпрямитель напряжения.

- Частотный преобразователь-двигатель. Преобразователем является регулируемый частотник.

- Генератор-двигатель.

- Магнитный усилитель-двигатель.

По методу передачи энергии:

- Групповой . От одного мотора через трансмиссию приводятся в движение другие исполнительные органы рабочих машин. В таком приводе очень сложное устройство кинематической цепи. Электрические приводы такого вида являются неэкономичными из-за их сложной эксплуатации и автоматизации. Поэтому такой привод сегодня не нашел широкого применения.

- Индивидуальный . Он характерен наличием у каждого исполнительного органа отдельного электродвигателя. Такой привод является одним из основных на сегодняшний день, так как кинематическая передача имеет простое устройство, улучшены условия техобслуживания и автоматизации. Индивидуальный привод нашел популярность в современных механизмах: сложных станках, роботах-манипуляторах, подъемных машинах.

- Взаимосвязанный . Такой привод имеет несколько связанных электроприводов. При их функционировании поддерживается соотношение скоростей и нагрузок, а также положение органов машин. Взаимосвязанные электрические приводы необходимы по соображениям технологии и устройству. Для примера можно назвать привод ленточного конвейера, механизма поворота экскаватора, или шестерни винтового пресса большой мощности. Для постоянного соотношения скоростей без механической связи применяется схема электрической связи нескольких двигателей. Такая схема получила название схемы электрического вала. Такой привод используется в сложных станках, устройствах разводных мостов.

По уровню автоматизации:

- Автоматизированные.

- Неавтоматизированные.

- Автоматические.

По роду тока:

- Постоянного тока.

- Переменного тока.

По важности операций:

- Главный привод.

- Вспомогательный привод.

Подбор электродвигателя

Чтобы приводы производили качественную работу, необходимо правильно выбрать электрический двигатель. Это создаст условия долгой и надежной работы, а также повысит эффективность производства.

При подборе электродвигателя для привода агрегатов целесообразно следовать некоторым советам по:

- Требованиям технологического процесса выбирают двигатель с соответствующими характеристиками, конструктивного исполнения, а также метода фиксации и монтажа.

- Соображениям экономии подбирают надежный, экономичный и простой двигатель, который не нуждается в больших расходах на эксплуатацию, имеет малый вес, низкую цену и небольшие размеры.

- Условиям внешней среды и безопасности подбирают соответствующее исполнение мотора.

Правильный подбор электродвигателя обуславливает технико-экономические свойства всего привода, его надежность и длительный срок работы.

Преимущества

- Возможность более точного подбора мощности двигателя для электропривода.

- Электрический мотор менее пожароопасен в отличие от других типов двигателей.

- Приводы дают возможность быстрого пуска и остановки механизма, его плавного торможения.

- Нет необходимости в специальных регуляторах питания для электродвигателя. Все процессы происходят в автоматическом режиме.

- Приводы дают возможность подбора мотора, свойства которого лучше других моделей сочетаются с характеристиками агрегата.

- С помощью электрического привода можно плавно регулировать обороты механизма в определенных пределах.

- Электродвигатель может преодолеть большие и долговременные перегрузки.

- Электропривод дает возможность получения максимальной скорости и производительности рабочего механизма.

- Электродвигатель дает возможность экономить электричество, а при определенных условиях даже генерировать ее в сеть.

- Полная и простая автоматизация установок и механизмов возможна только с помощью электроприводов.

- КПД электромоторов имеет наибольший показатель по сравнения с другими моделями двигателей.

- Моторы производят с повышенной уравновешенностью. Это дает возможность встраивания их в механизмы машин, делать менее массивным фундамент.

Инновационные электрические приводы все автоматизированы. Системы управления приводом дают возможность рационального построения технологических процессов, увеличить производительность и эффективность труда, оптимизировать качество продукции и уменьшить ее цену.

Технические требования

К любым техническим механизмам и агрегатам предъявляются определенные требования технического плана. Не стали исключением и электроприводы. Рассмотрим основные предъявляемые к ним требования.

Надежность

В соответствии с этим требованием привод должен исполнять определенные функции и заданных условиях в течение некоторого интервала времени, с расчетной вероятностью работы без возникновения неисправностей.

При невыполнении этих требований остальные свойства оказываются бесполезными. Надежность может значительно отличаться в зависимости от характера работы. В некоторых механизмах не требуется долгого времени работы, однако отказ механизма не должен иметь место. Такой пример можно найти в военной промышленности. И другой пример, где наоборот, время службы должно быть большим, а отказ устройства вполне возможен, и не приведет к серьезным последствиям.

Точность

Это требование связано с отличием показателей от заданных. Они не могут превышать допустимые величины. Электроприводы должны обеспечивать перемещение рабочего элемента на определенный угол или за некоторое время, а также поддерживать на определенном уровне скорость, ускорение или момент вращения.

Быстродействие

Это качество привода обеспечивает быструю реакцию на разные воздействия управления. Быстродействие связано с точностью.

Качество

Такая характеристика обеспечивает качество процессов перехода, исполнение определенных закономерностей их выполнения. Качественные требования создаются вследствие особенностей работы машин с электроприводами.

Энергетическая эффективность

Любые производственные процессы преобразования и передачи имеют потери энергии. Наиболее важным это качество стало в применении электроприводов механизмов, приводах значительной мощности, долгим режимом эксплуатации. Эффективность использования энергии определяется КПД.

Совместимость

Электрические приводы должны совмещаться с работой аппаратуры, в которой они применяются, с их системой снабжения электроэнергией, информационными данными, а также с рабочими элементами. Наиболее остро стоит требование совместимости электроприводов для медицинской и бытовой техники, в радиотехнике.

Гомельский государственный технический университет имени П.О.Сухого

Вы здесь

Что такое электропривод?

Современный электропривод – высокотехнологичная автоматизированная электромеханическая система, которая включает в себя механические, электрические и электронные компоненты. Это: механическая передача (редуктор), электродвигатель, электронный преобразователь параметров электрической энергии, система управления.

С помощью электропривода приводятся в движение почти все механизмы на производстве, транспорте, медицине, в быту и других сферах: станки и подъемный краны, насосы и конвейеры, троллейбусы и поезда, трамваи и метро, кондиционеры и вентиляторы, принтеры и сканеры, стиральные машины и компрессоры холодильников, миксеры и блендеры, небулайзеры и компрессоры тонометров, роботы и дроны, перфоратор Вашего соседа, кулер процессора Вашего компьютера, вибросигнал смартфона в Вашем кармане, и многое другое. Разнообразные электроприводы от крохотного, который вращает стрелки электронных часов, до гиганта высотой в 2 этажа, приводящего в движение насос на ТЭЦ для подачи отопления району города, потребляют более 60% вырабатываемой электроэнергии. Без электроприводов невозможно современное автоматизированное производство.

На заре развития электропривода двигатель был просто подключен к источнику электроэнергии и вращал общий вал, от которого вращение передавалось ко всем станкам цеха. Скорость вращения двигателя не регулировалась. С течением времени совершенствовались технологии, что повышало требования к электроприводу. Совершенствовался сам электропривод. Сейчас электропривод не просто приводит в движение, а и управляет этим движением в автоматическом режиме с высокой точностью. Погрешность скорости вращения двигателя может не превышать сотых долей процента. Примером машин с такими высокими требованиями могут служить станки с числовым программным управлением (ЧПУ) и бумагоделательные машины.

Для управления движением необходимо изменять параметры подводимой к электродвигателю электрической энергии. Для этого используется электронный преобразователь. Причем доля регулируемого электропривода постоянно растет. Управление преобразователем и, следовательно, движением, сейчас осуществляется с помощью микропроцессорной техники. С помощью микропроцессоров и стало возможным достижение небывалой ранее точности управления. Для автоматизации используются промышленные компьютеры, которые отличаются от обычных только повышенной надежностью.

Таким образом, современный автоматизированный электропривод – это симбиоз электромеханики и IT-технологий. И на современном производстве от инженера – электроприводчика требуется умение наладки цифрового электропривода, настройки и программирования средств автоматизации (программируемые логические контроллеры, цифровые регуляторы, датчики технологических параметров).

Современные крановые электроприводы

Для чего нужен крановый электропривод?

Основное назначение электропривода крана — регулирование скорости механизмов подъема и передвижения в некотором диапазоне. В первую очередь, тип электропривода зависит от физических принципов регулирования скорости конкретных видов двигателей.

На практике чаще всего применяются следующие двигатели:

- электродвигатели постоянного тока

- асинхронные электродвигатели с фазным ротором

- асинхронные электродвигатели с короткозамкнутым ротором

Двигатели постоянного тока получили широкое распространение на тяжелых металлургических производствах, в т.ч. на литейных кранах, из-за простоты устройства и принципов управления, практически линейных механических и регулировочных характеристик и, что наиболее важно, большого пускового момента. К недостаткам такого двигателя следует отнести дороговизну изготовления, опасность постоянного тока для человека, износ и необходимость профилактического обслуживания коллекторно-щёточных узлов.

Для питания крана постоянным током необходимо дополнительно устанавливать в цеху выпрямители трехфазного напряжения.

В настоящее время, новые краны с двигателями постоянного тока практически не изготавливаются.

Асинхронные электродвигатели с фазным ротором получили наибольшее распространение на кранах в советское время и популярны в наши дни. Двигатели данного типа применяются как для реконструкции, так и для новых грузоподъемных кранов. Двигатели с фазным ротором характеризуются большим начальным вращающим моментом, приблизительно постоянной скоростью при различных перегрузках и меньшим пусковым током по сравнению с электродвигателями с короткозамкнутым ротором. К недостаткам данных двигателей стоит отнести их большие габариты и дороговизну изготовления и, аналогично двигателям постоянного тока, износ и необходимость профилактического обслуживания коллекторно-щёточных узлов.

Способы управления скоростью вращения электродвигателей с фазным ротором

Существует множество разновидностей систем управления для двигателей с фазным ротором. Изменение скорости и момента таких двигателей достигается путем включения в цепь ротора дополнительных электрических устройств. В зависимости от требований к диапазону регулирования скорости могут применяться:

- реостатные системы (по-другому: резистивные, с активными сопротивлениями)

- дроссельные системы без регулирования скорости (мягкий пуск, по-другому: с реактивными сопротивлениями)

- дроссельные системы с тиристорными регуляторами

- и др.

В качестве коммутационного оборудования в цепях статора и ротора могут применяться:

- силовые контакторы, пускатели, реверсоры (и другие механические устройства коммутации)

- тиристоры (тиристорные ключи)

- IGBT-транзисторы

- гибридные системы

Сравнение систем управления для двигателей с фазным ротором

При сравнении различных систем управления важно правильно выделить количественные и качественные факторы и критерии их оценки. При выборе оборудования для кранов важно сравнить следующие факторы рассматриваемых систем:

- стоимость оборудования, монтажа и ввода в эксплуатацию — первоначальные затраты на внедрение;

- энергоэффективность оборудования — показатель, позволяющий в сумме с первоначальными затратами сравнить непосредственно деньги, т.е. окупаемость системы по отношению к конкурентным решениям в процессе эксплуатации;

- заявленные и реальные допустимые условия эксплуатации (температура, запыленность, защищенность от проникновения пыли, периодичность обслуживания и т.п.);

- заявленные характеристики управления механизмом крана и их реальная достижимость и др.

Помимо сравнения технических характеристик конкретного оборудования различных производителей, важно принять во внимание циклограмму работы в будущем проекте. Каждый способ регулирования скорости может оказаться наиболее выгоден экономически в некоторых применениях и должен быть оценен индивидуально в разрезе экономическая эффективность/качество управления. От правильного выбора способа регулирования скорости и необходимого оборудования на первых этапах проектирования зависит как первоначальная стоимость проекта, так и его полная стоимость владения за полное время эксплуатации крана.

Мы разрабатываем и производим современные системы управления для двигателей с фазным ротором под маркой ТЭДФ.

Ознакомиться с основными возможностями и техническими характеристиками можно в Каталоге тиристорных панелей.

Асинхронные электродвигатели с короткозамкнутым ротором мало применялись на кранах в советское время в силу технологической сложности регулирования скорости. Использование ограничивалось легкими тельферными подъемниками, кран-балками и прочими одно-, двухскоростными тихоходными механизмами. В остальных случаях заменить двигатели постоянного тока либо двигатели с фазным ротором в то время они не могли. Ситуация изменилась лишь с широким распространением и удешевлением преобразователей частоты. К достоинствам асинхронных электродвигателей с короткозамкнутым ротором следует в первую очередь отнести отсутствие коллекторно-щёточных узлов, легкость конструкции и простоту ее изготовления, высокий КПД и cos φ по сравнению с двигателями с фазным ротором. Основные недостатки заключаются в большом пусковом токе (до 5-7 In) и сложном техническом оборудовании для регулирования скорости вращения.

Способы управления скоростью вращения электродвигателей с короткозамкнутым ротором

Снижение цен на полупроводниковые приборы в конце 90-ых годов подтолкнуло краностроителей к переходу к современным системам управления. Начиная с 2000 года в СНГ на новых кранах стали всё чаще применяться системы на базе преобразователей частоты. Преобразователи частоты позволяют плавно изменять величину напряжения и частоту на клеммах двигателя, благодаря чему становится возможным управлять скоростью вращения двигателя, сохраняя номинальный момент во всем диапазоне регулирования. В качестве основных преимуществ систем на базе преобразователей частоты отмечаются следующие:

- Глубина и плавность регулирования скорости (до 1:100)

- Энергоэффективность по сравнению с СУ предыдущих поколений

- Возможность работы в зоне ослабления поля двигателя

- Простое изменение характеристик механизма крана через параметры привода

- Удешевление двигателей, за счет применения короткозамкнутого ротора

- Надежность, простота замены узлов привода и др.

При этом системы с преобразователями частоты обладают дополнительными ограничениями, которые необходимо принимать во внимание:

- узкий температурный диапазон эксплуатации

- высокая стоимость для больших мощностей

- низкая степень защиты от пыли

- слабая перегрузочная способность

- высокий уровень квалификации наладчиков и эксплуатационного персонала

- для диагностики во многих случаях требуется ноутбук

- длительные сроки изготовления (наиболее актуально в случае выходов из строя)

Изготовление систем управления с применением преобразователей частоты — это всегда индивидуальный подход и проект для каждого отдельного крана.

Компания Двеста специализируется на производстве крановых систем управления с преобразователями частоты:

Нами реализовано более 100 различных проектов для новых кранов и реконструкций вводной мощностью до 800кВт.

Более детально с нашими знаниями, опытом и компетенциями можно ознакомиться в разделе Технические решения.