МАК опубликовал промежуточный отчет о расследовании авиакатастрофы в Бурятии

МАК опубликовал промежуточный отчет о расследовании авиакатастрофы в Бурятии

Комиссия Межгосударственного авиационного комитета (МАК), которая занимается расследованием причин катастрофы Ан-24 авиакомпании «Ангара», сгоревшего 27 июня в Бурятии, рекомендовала проверить работоспособность тормозных систем у лайнеров Ан-24 и Ан-26 и дополнительно обучить летчиков посадке с одним двигателем. МАК опубликовал промежуточный отчет о результатах расследования. Комиссия установила, что самолет вел пилот-инспектор, которому предстояло принять экзамен у второго пилота. Командир воздушного судна перед полетом почувствовал себя плохо и не полетел. Напомним, авиакатастрофа произошла в аэропорту Нижнеангарска. На подлете к нему экипаж сообщил об отказе левого двигателя. При посадке самолет выехал за пределы «взлетки», врезался в здание и загорелся. Погибли командир корабля и бортмеханик. 43 пассажира и еще два члена экипажа спаслись.

МАК обнародовал промежуточный отчет (.pdf) о расследовании авиакатастрофы Ан-24 авиакомпании «Ангара», который после посадки сгорел в аэропорту поселка Нижнеангарск в Бурятии. Лайнер летел из Улан-Удэ и затем должен был отправиться в Иркутск. На борту самолета находились 43 пассажира и экипаж из четырех человек. На подлете к Нижнеангарску экипаж доложил об отказе левого двигателя и подал сигнал бедствия. При аварийной посадке машина выехала за пределы взлетно-посадочной полосы, врезалась в здание и загорелась. Люди спешно выпрыгивали из самолета. Очевидцы рассказывали, что аварийный выход в хвостовой части открыла стюардесса Елена Лапуцкая, она помогала пассажирам эвакуироваться.

Елена Лапуцкая и второй пилот Сергей Сазонов воздушное судно покинули последними. Командир корабля Владимир Коломин и бортмеханик Олег Барданов погибли. Девять человек были госпитализированы.

Борт эксплуатировался с 1978 года, до 1991-го использовался в качестве летной лаборатории, а после уже был переоборудован в пассажирский лайнер.

Комиссия авиакомитета установила, что в состав экипажа был включен пилот-инспектор, которому предстояло произвести оценку работы второго пилота перед его назначением командиром воздушного судна (КВС). Накануне вылета КВС почувствовал себя плохо, о чем доложил в авиакомпанию. Тогда было принято решение заменить его на пилота-инспектора. Вылет рейса из Улан-Удэ должен был состояться 26 июня, но его отложили из-за погодных условий. В отчете МАК говорится, что при посадке самолета в аэропорту Нижнеангарска пилотирование осуществлял пилот-инспектор. «После прохода рубежа 64 км с Нижнеангарском произошло колебание и уменьшение давления масла по ИКМ левого двигателя. Это было замечено бортмехаником и сфотографировано им на телефон. Далее произошло автоматическое флюгирование левого двигателя. КВС отключил автопилот»,— дал объяснения в ходе расследования второй пилот.

Второй пилот пытался спасти командира корабля и бортмеханика, которые оказались зажатыми в горящей кабине и не подавали признаков жизни. Сам он покинул самолет через аварийный люк.

В отчете отмечается, что отказавший в полете левый двигатель будет передан на исследование в ФАУ «Авиационный регистр РФ» на базе АО «Арамильский АРЗ». Там же будет исследована и тормозная система самолета. В качестве оперативных рекомендаций МАК указал на проведение разовой проверки технического состояния и работоспособности тормозных систем на самолетах Ан-24 и Ан-26. Также комитет порекомендовал летным составам дополнительно изучить посадку с одним отказавшим двигателем и работу тормозов от основной и аварийной систем.

Что известно о потерпевшем крушение Ан-24

В промежуточном отчете говорится, что представленная в нем информация является предварительной и может быть уточнена или дополнена. Комиссия продолжает работу по сбору и анализу информации о подготовке экипажа, оценке его действий в аварийном полете и работоспособности систем и агрегатов воздушного судна. По результатам будет выпущен окончательный отчет.

Автоматизация установок ИКМ и ИМ-1 для контроля антиокислительных и моющих свойств моторных масел

Заказчик и разработчик: ОАО «ВНИИ НП»

Описание внедрения

Переоборудование различных исследовательских и тестовых лабораторий с переходом на использование современных технологий взамен морально и технически устаревших, является одной из первоочередных задач для многих Российских НИИ. Решение такой задачи путем приобретения готового решения не всегда возможно из-за различных специальных требований к оборудованию и ограниченных возможностей адаптации к изменяющимся требованиям, технологических и лабораторных процессов. Кроме того, при выборе значение имеет стоимость не только самого внедрения, но и технической поддержки в процессе эксплуатации. Одним из примеров такого переоборудования стала автоматизация установок ИКМ и ИМ-1 лаборатории № 10 ОАО «ВНИИ НП».

Установки ИКМ предназначены для оценки антиокислительных свойств масел по методу ГОСТ 20457-75. Эти установки применяется как на нефтеперерабатывающих заводах для оценки качества товарной продукции, так и в научно-исследовательских институтах при изучении функциональных свойств масел и оценки эффективности действия различных присадок.

На установке ИМ-1 проведятся моторные испытания масел групп Г, Г2 и Д с целью определения их моющих свойств по методу ГОСТ 20303-74. Эта установка применяется в научно-исследовательских институтах, на предприятиях нефтеперерабатывающей промышленности и в организациях, занятых разработкой новых технологических схем производства масел и подбором композиции масел и присадок.Методики испытания жестко регламентируют режимы работы двигателя. Часовой расход топлива и температуры в различных точках необходимо поддерживать равными заданным значениям с тем, чтобы соответствовать режимам, заданным в методике.

Построенная система управления позволяет произвести измерения расхода топлива, температур и давления, а также поддерживать температуру, управляя работой электрических исполнительных механизмов по закону ПИД-регулирования.

Задача стояла не только заменить устаревшее контрольно-измерительное оборудование на более современное, но и максимально автоматизировать технологические процессы, что бы свести «человеческий фактор» к минимуму. В результате проработки множества вариантов было принято решение в качестве измерительного и управляющего использовать оборудование производства фирмы «ОВЕН», а в качестве контролирующего и регистрирующего результаты – программный пакет MasterSCADAпроизводства ОАО «ИНСАТ».

Для переоснащения стенда использованы следующие приборы ОВЕН: ПЛК 100 К.М. — 1-шт;МВУ-8 1-1-шт; ТРМ-202 — 12 шт.; ИП-320 1-шт.

Для отображения и архивирования данных на персональном компьютере, подключенном к ОВЕН ПЛК, используется программный пакет MasterSCADA. На установках ИКМ приборы ТРМ202 измеряют температуру масла, температуру выхлопных газов, температуру стенки цилиндра двигателя, температуру головки цилиндра двигателя и давление масла. Помимо этого с помощью выходных реле осуществляется сигнализация выхода из режима.Контроллер позволяет контролировать работу как всех трех установок лаборатории одновременно, так и каждой по отдельности.

ПЛК осуществляет автоматический замер расхода топлива на каждую установку. Он управляет электромагнитными клапанами и осуществляет измерение времени прохождения топлива, после чего выдает значение о расходе. Для этого в контроллере реализована программа, основанная на алгоритме расходомера СИ8. Так же ПЛК осуществляет ПИД регулирование температуры масла.

Для установки ИМ требуется подача воздуха от компрессора для имитации наддува, причем, по методике измерений, входящий в двигатель воздух должен быть нагрет до 50 С0. Для поддержания этой температуры в ресивере установлен воздушный ТЭН. Воздух в ресивер нагнетается компрессором до определенного давления. После достижения заданного значения давления ПЛК включает ТЭН и регулирует температуру по ПИД-закону.

Параллельно ПЛК в зависимости от значения давления управляет производительностью компрессора. Регулирование охлаждения двигателя осуществляется через теплообменник, температура которого регулируется задвижкой с электроприводом по ПИД-закону. Тревожная сигнализация о недопустимом снижении уровня охлаждающей жидкости обеспечивается с помощью оптического датчика, установленного на теплообменнике.

Контроль расхода воздуха, поступающиего в двигатель, осуществляется датчиком «Сапфир» по перепаду давления, выходной сигнал с датчика через МВУ-8 заводится в ПЛК, где данные обрабатываются, и расчитывается значение в реальном времени. На панель оператора ИП-320, подключенную к ПЛК, выводятся значения основных параметров работы: температура, расход топлива, состояние реле, текущий режим работы и т.д. Применение панели позволило упростить ввод дискретных значений в ПЛК. Вместо использования лишних проводов и внешних кнопок оператор управляет процессом, нажимая на клавиши ИП-320. При этом все сигналы от ПЛК к панели и обратно пересылаются по одной витой паре.

Дополнительно к ПЛК подключен компьютер с установленным на нем программным пакетом MasterSCADA (ОАО «ИНСАТ»), обеспечивающий визуализацию процесса и архивное хранение всех необходимых промежуточных данных. На мониторе отображается анимированная трехмерная модель процесса с его графическими и цифровыми характеристиками, меняющимися в реальном времени, а так же обеспечивается возможность простого интерактивного управления. Созданные во время работы архивные файлы могут быть в любое время открыты с помощью Microsoft® Excel для последующего анализа и печати.

Помимо всего вышеперечисленного, т.к. в ПЛК остались не задействованы ресурсы, было принято решение оснастить топливные баки установок датчиками «Сапфир-22», которые позволяют контролировать уровень наполнения топливных баков, сигнализировать об этом и осуществлять автоматическую дозаправку установок топливом. Построенная таким образом система позволяет полностью заменить морально и технически устаревшее оборудование. Кроме того, использование современных технологий уменьшает трудозатраты на монтаж линий связи и предоставляет новые возможности управления технологическим процессом.

Плановая катастрофа курсантского Ан-26

Роковой левый двигатель переработал 589 летных часов сверх нормы

Обстоятельства гибели 26 летчиков на борту курсантского Ан-26 в Чугуеве вскрыли серьезные проблемы в порядке эксплуатации и обеспечении безопасности самолета, которые требуют изучить ответственность руководства Минобороны, Вооруженных сил и авиазаводов. Безусловно, полная картина катастрофы станет ясна только после расшифровки черных ящиков и последующей экспертизы, однако ключевым фактором в цепи событий, как заявлено сейчас Минобороны, стал выход и строя двигателя.

25 сентября Ан-26 совершил успешно пять вылетов, катастрофа произошла в шестом. Согласно докладу командира корабля Богдана Кишени, почти сразу после взлета, за 7 минут до катастрофы, вышел из строя датчик ИКМ — измеритель крутящего момента левого двигателя. Командир корабля имел время оценить обстановку и повел самолет на посадку. Судя по видео, Ан-26 снизился на небольшую высоту, включил посадочные фары, и заходил на хорошо освещенную посадочную полосу. Потеря управления и трагедия произошли за 5 секунд. Самолет резко ушел влево с посадочной глиссады и врезался в землю.

Что же произошло с двигателем? Посмотрим на состояние двигателя по документам.

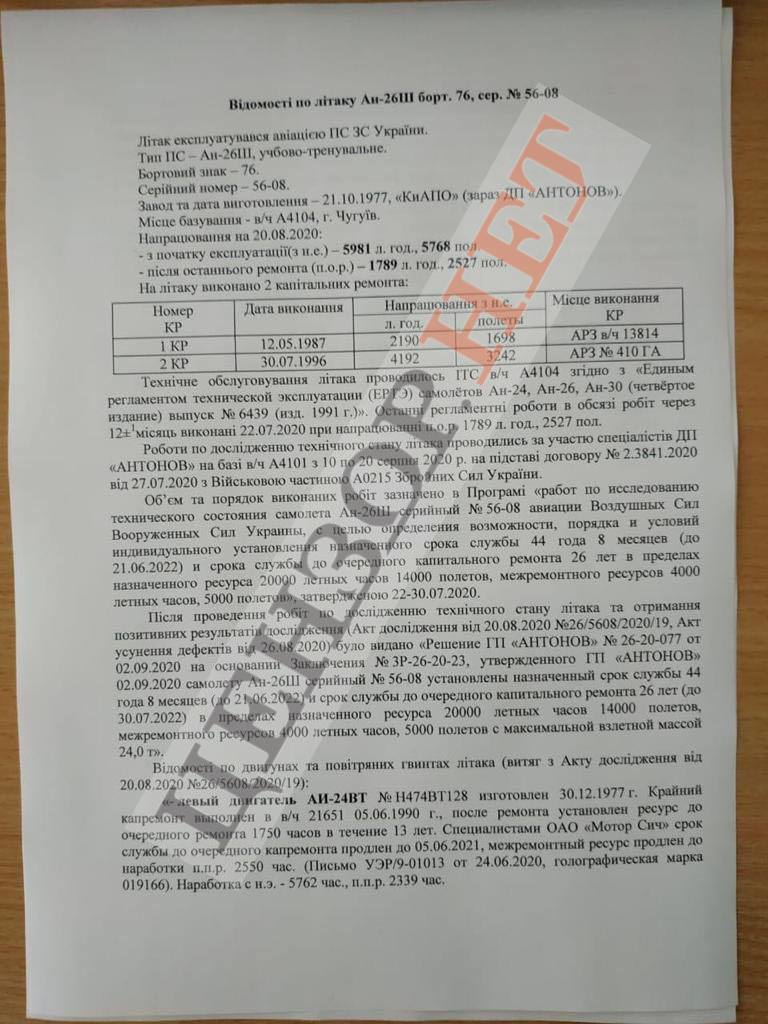

Официальное заключение по состоянию двигателей самолета от источников в ГП «Антонов», которое с 10 до 20 августа 2020-го года выполняло работы по продлению ресурса самолета, и подготовило Акт исследования от 20.08.2020 №26/5608/2020/19.

Итак, Двигатель АИ-24ВТ № Н474ВТ128 был изготовлен 30.12.1977 года. Капитальный ремонт двигатель проходил в 1990 году, и срок службы двигателя после этого капремонта был установлен в 13 лет и 1750 летных часов. Таким образом, в 2003-м году двигатель подлежал ремонту или замене согласно регламенту. Однако на июнь 2020-го двигатель наработал после капремонта 2339 летных часов — на 589 часов больше, чем допустимый после капремонта максимум! Проще говоря, двигатель был кране изношен, а его эксплуатация была рискованным делом.

В июне был проведен плановый осмотр двигателя с целью очередного продления ресурса. В июне 2020-го года согласно письму УЭР/9-01013 от 24.06.2020, ресурс двигателя Ан-26 с бортовым номером 76 был продлен специалистами завода «Мотор Сич» до 5 июня 2021-го года и 2550 летных часов. То есть на 800 часов больше, чем было положено до документам по эксплуатации в СССР! Почему вместо капремонта двигателю продлили ресурс?

Многие годы Министерство обороны экономило, и заключало контракт на продление ресурса двигателей. То есть приезжали специалисты завода «Мотор Сич», проверяли состояние двигателя, и выносили решение — годен. Такой типичный «русский «авось». Техника-то надежная, ну что с ней станется, ну ведь летает пока, да? Главное, что находятся такие директоры и инженеры на авиазаводах «Антонова» и «Мотор Сич», которые своими подписями и бумажками прикрывают военное начальство на случай катастрофы. Да только ничто не вечно, и металл устает, и именно поэтому созданы нормы и правила эксплуатации двигателей, проводятся капитальные ремонты, чтобы исключить случайности и обеспечить безопасность.

Продление ресурса двигателей «на авось» в июне 2020-го стало для 43-летнего самолета роковым. Преступная традиция делать ремонт на бумаге привела к трагедии.

И теперь гибель 26 человек, гибель молодых людей — на совести тех инженеров завода, чиновников Минобороны и командования ВСУ, кто взял на себя ответственность и продлил изношенный двигатель.

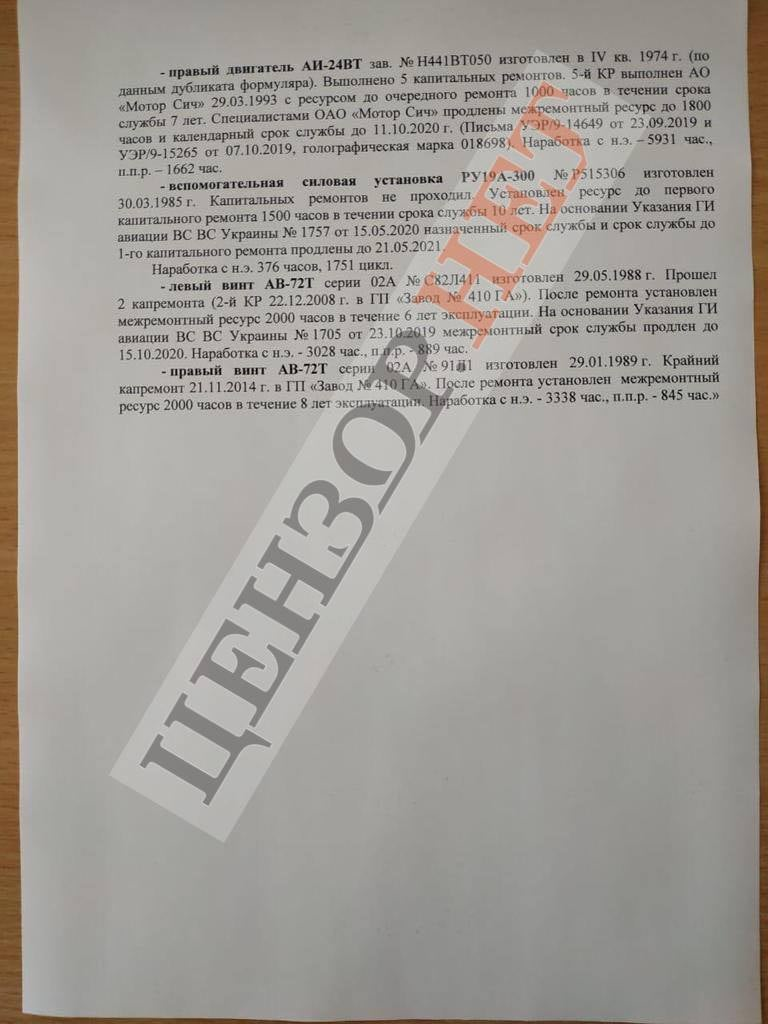

Проблемы могли возникнуть и в правом двигателе Ан-26. №Н441ВТ050 был изготовлен в 1974-м году. Он прошел пять капитальных ремонтов, последний — в 1993 году на «Мотор Сичи». После ремонта двигателю был установлен ресурс в 1000 летных часов и 7 лет службы. Вместо этого двигатель прошел 1662 часа и 20 лет службы. Вместо ремонтов тоже были постоянные продления от «Мотор Сичи».

Также надлежит изучить надежность винтов АВ-72Т, изготовленных в 1988-89 годах, и проходивших после этого капитальные ремонты. Но у них ресурс эксплуатации после капремонта не был превышен.

Ничего случайного в эксплуатации техники не происходит, и очевидно, что катастрофа Ан-26 и большое число жертв напрямую связаны с техническим состоянием самолета, с обеспечением и организацией полетов. 26 украинских летчиков погибли в немалой степени в результате равнодушия, не профессиональной организации, пофигизма, недостатка финансирования даже для исполнения базовых требований безопасности. И за это надо держать ответ высоким руководителям.

Необходимо проверить состояние двигателей других наших военных самолетов — где еще ресурс продлевают без капремонта, в нарушение предписанных сроков эксплуатации, насколько обоснованы такие решения?

Кто дает приказ пренебречь требованиями безопасности и сэкономить на капремонте?

И руководители государства, МО, ВСУ, директора «Антонова», «Мотор Сичи», обязаны сейчас сообщить, какие решения они принимают, чтобы не допустить повторение таких трагедий снова. «Совковое» отношение к людям в армии сохраняется, а цена показухи — вереницы гробов молодых людей, которые ушли в небо с благородными целями защищать свою страну, ушли навсегда.

P00AD — Датчик температуры воздуха на впуске 1, банк 2 — высокий уровень сигнала

P00AD — Intake air temperature (IAT) sensor 1, bank 2 — circuit high

OBD-II код неисправности Техническое описание

Цепь датчика температуры впускного воздуха 1, ряд 2

Что это обозначает?

Этот диагностический код неисправности (DTC) является общим кодом трансмиссии, что означает, что он применяется к транспортным средствам, оснащенным OBD-II. Хотя общие, конкретные этапы ремонта могут отличаться в зависимости от марки / модели.

Модуль управления трансмиссией (PCM) контролирует температуру воздуха, поступающего в двигатель. ИКМ подает 5 вольт опорного напряжения для температуры впускного воздуха (IAT) Датчик

IAT — это термистор, сопротивление которого зависит от температуры. По мере повышения температуры сопротивление уменьшается. Низкая температура приводит к высокому сигнальному напряжению. Когда PCM видит напряжение сигнала выше 5 В для датчика IAT блока 2, он устанавливает этот код проверки двигателя P00AD. Ряд 2 является стороной двигателя, которая не содержит цилиндр № 1.

К кодам неисправностей цепи датчика IAT соответствующего банка 2 относятся:

- P00AA Датчик температуры впускного воздуха 1 Цепь 2

- P00AB Датчик температуры впускного воздуха 1 Диапазон цепи / Ряд производительности 2

- Цепь датчика температуры впускного воздуха P00AC 1, низкий ряд 2

- P00AE Цепь датчика температуры впускного воздуха 1, прерывистый / неустойчивый блок 2

Потенциальные симптомы

Скорее всего, не будет никаких симптомов, кроме подсветки контрольной лампы неисправности (MIL — Проверьте лампочку двигателя / Сервисный двигатель скоро).

причины

Код P00AD может означать, что произошло одно или несколько из следующих событий:

- Внутренний отказ банка 2 IAT датчик

- Неисправное соединение в банке 2 датчика IAT

- Обрыв в цепи заземления IAT или сигнальной цепи

- Короткое замыкание на напряжение в цепи сигнала IAT или цепи опорного

- Жгут проводов IAT и / или проводка проложены слишком близко к проводке высокого напряжения (например, генератор переменного тока, кабели свечей зажигания и т. Д.)

- Неисправный ПКМ (менее вероятно, но не невозможно)

Возможные решения

Во-первых, если у вас есть доступ к средству сканирования, есть ли чтение IAT? Если чтение IAT является логичным, то проблема, вероятно, неустойчива. Если показание ниже -30 градусов, отсоедините разъем. Установите перемычку между сигналом разъема жгута и цепями заземления. Показания температуры IAT на диагностическом приборе должны быть максимально увеличены на верхнем уровне. Например, оно должно быть 280 градусов по Фаренгейту или выше. Если это так, проводка в порядке, и, возможно, это было соединение. Если это не так, установите перемычку между сигнальной цепью IAT и заземлением корпуса.

Если теперь показания IAT на диагностическом приборе превышены, проверьте обрыв цепи заземления IAT. Если вы не получаете чтения вообще на сканирующем приборе, то, скорее всего, что сигнал датчика открыт или ссылка 5 вольт отсутствует. Проверьте с помощью DVOM (цифровой вольтметр) опорный сигнал 5 вольт. Если это так, то отсоедините разъем на PCM и проверьте целостность цепи сигнала IAT между разъемом PCM и разъемом IAT.

Уважаемый посетитель! Мы физически не можем отвечать на каждый комментарий..

Для того, чтобы Вы могли самостоятельно (или с помощью ближайшего автосервиса) устранить неисправности дизеля, мы разработали ОнлайнДиагностику. Это интерактивное руководство, которое содержит все известные причины неисправностей дизельных двигателей и указывает пути достижения правильной работы конкретного двигателя.

Приглашаем вас воспользоваться ОнлайнДиагностикой прямо сейчас!