Глава 1

Глава 1. Порядок установления наличия и характера повреждений транспортного средства, в отношении которых определяются расходы на восстановительный ремонт

Глава 1. Порядок установления наличия и характера повреждений транспортного средства, в отношении которых определяются расходы на восстановительный ремонт

1.1. Первичное установление наличия и характера повреждений, в отношении которых определяются расходы на восстановительный ремонт, производится во время осмотра транспортного средства.

Результаты осмотра транспортного средства фиксируются актом осмотра. Акт осмотра должен включать в себя следующие сведения:

основание для проведения осмотра;

дата осмотра (в том числе время начала и окончания проведения осмотра);

место и условия проведения осмотра;

данные регистрационных документов транспортного средства;

сведения о владельце транспортного средства (фамилия, имя, отчество (при наличии) физического лица или полное наименование юридического лица);

сведения о соответствии (несоответствии) идентификационных характеристик и параметров транспортного средства информации, содержащейся в регистрационных документах;

дата повреждения транспортного средства;

информация о пробеге транспортного средства с указанием источника данной информации;

дата начала эксплуатации транспортного средства;

сведения о комплектации транспортного средства;

информация о повреждениях транспортного средства (характеристиках поврежденных элементов с указанием расположения, вида и объема повреждения), а также предварительное определение способа устранения повреждений и трудозатрат на выполнение не нормированных изготовителем транспортного средства ремонтных воздействий;

информация о дефектах эксплуатации транспортного средства, повреждениях доаварийного характера, следах ранее проведенного ремонта, а также других факторов, влияющих на результаты экспертизы;

предварительное установление принадлежности повреждений транспортного средства к рассматриваемому дорожно-транспортному происшествию;

данные по определению технического состояния транспортного средства либо его остатков;

информация о возможных скрытых повреждениях (с указанием примерного места расположения и характера повреждений);

информация о пробах и элементах транспортного средства, взятых для исследования (с описанием причины, вида и цели исследования);

фамилия, имя, отчество (при наличии), подпись лица, осуществившего осмотр транспортного средства;

фамилии, имена, отчества (при наличии), замечания и подписи лиц, присутствовавших на осмотре;

дата составления акта осмотра.

Дополнительными источниками информации к акту осмотра являются фотоматериалы (видеосъемка).

Фотографирование поврежденного транспортного средства осуществляется в соответствии с требованиями, установленными в приложении 1 к настоящей Методике.

1.2. При первичном осмотре повреждения транспортного средства фиксируются по результатам внешнего осмотра органолептическим методом, без проведения демонтажных работ.

В случае необходимости при первичном осмотре применяются инструментальные методы с использованием технических средств измерения и контроля или диагностического оборудования в соответствии с технической документацией и инструкциями по эксплуатации и применению указанных технических средств и оборудования, а также проведение демонтажных работ.

1.3. В исключительных случаях, когда осмотр транспортного средства невозможен (например, если транспортное средство находится в отдаленном или труднодоступном месте, утилизировано, реализовано), установление повреждений может быть проведено без осмотра транспортного средства — на основании представленных материалов и документов (с обязательным приложением фото- или видеоматериалов), при наличии письменного согласия потерпевшего и страховщика. В указанном случае в материалах по определению расходов на восстановительный ремонт в обязательном порядке должно быть указано, что транспортное средство не осматривалось (с указанием причин), а определение повреждений проводилось по представленным материалам (документам), с указанием их перечня и источника получения.

1.4. Для характеристики повреждений деталей каркаса кузова и оперения транспортного средства, используются следующие показатели, в зависимости от которых определяются методы и трудоемкость устранения повреждений:

площадь повреждения либо отношение площади повреждения к общей площади части, детали (в процентном соотношении или частях) и глубина (объем) повреждения (количественные показатели);

вид деформации и первоначальные (установленные заводом-производителем) конструктивные характеристики части, детали транспортного средства в зоне повреждения (качественные показатели);

локализация (место расположения) повреждений для определения доступности ремонтного воздействия.

1.5. Для характеристики повреждений лакокрасочного покрытия транспортного средства используются следующие показатели, в зависимости от которых определяются методы, технология и трудоемкость устранения повреждений:

вид лакокрасочного покрытия;

размерные характеристики повреждения (в единицах измерения или по отношению к размерам части, детали);

глубина послойных повреждений лакокрасочного покрытия (повреждение лака, наружный слой, до грунта, до материала);

материал окрашенной части, узла, агрегата или детали транспортного средства.

Определение цвета, типа лакокрасочного покрытия транспортного средства производится с учетом:

размещения рекламы на наружных поверхностях транспортного средства;

цветографических схем, опознавательных знаков и надписей на наружных поверхностях транспортного средства;

наличия изображений, в том числе пленок, автомобильной аэрографии и тому подобного (указываются способ нанесения, примерное содержание изображения, размеры и место его расположения).

1.6. В ходе осмотра транспортного средства проводятся описание повреждений и предварительное определение способа их устранения, исходя из следующих положений.

При наименовании в акте осмотра частей, узлов, агрегатов и деталей используется следующий порядок: вид, подвид, расположение относительно стороны транспортного средства. При наличии возможности нумерации (кодирования) частей, узлов, агрегатов и деталей производится такая нумерация (такое кодирование) с указанием источника информации (печатного издания или расчетно-программного комплекса).

По каждому повреждению фиксируются следующие данные: вид повреждения в соответствии с типовыми определениями и характеристиками повреждений транспортного средства, приведенными в приложении 2 к настоящей Методике, место расположения, характер и объем. Объем повреждения определяется линейными размерами (глубиной, шириной, длиной) либо отношением площади поврежденной части к общей площади детали (в процентном соотношении или частях).

Для каждой поврежденной детали (узла, агрегата) транспортного средства определяется вид и объем предполагаемого ремонтного воздействия и (или) категория окраски.

Необходимый и достаточный набор (комплекс) работ по восстановительному ремонту транспортного средства устанавливается в зависимости от характера и степени повреждения отдельных частей, узлов, агрегатов и деталей на основе технологии предприятия-изготовителя или сертифицированных ремонтных технологий с учетом особенностей конструкции деталей (узлов, агрегатов), подвергающихся ремонтным воздействиям, выполнения в необходимом и достаточном объеме вспомогательных и сопутствующих работ по разборке/сборке, регулировке, подгонке, окраске, антикоррозийной обработке и так далее для обеспечения доступа к заменяемым и ремонтируемым частям, узлам, агрегатам и деталям, сохранности сопряженных частей, узлов, агрегатов и деталей и соблюдения требований безопасности работ.

Решение о замене агрегата (узла) — двигателя, коробки передач, раздаточной коробки (коробки отбора мощности), ведущих мостов, межосевых дифференциалов, колесных редукторов, рулевого механизма, гидроусилителя руля, топливного насоса высокого давления и тому подобного, а для специализированного транспорта — агрегатов и механизмов, размещенных на шасси базового автомобиля, — в случае выявления повреждений, относящихся к рассматриваемому дорожно-транспортному происшествию, но не позволяющих сделать однозначный вывод о необходимости замены агрегата или механизма в сборе, принимается после их диагностики или дефектовки с разборкой при наличии на то технически обоснованных показателей (признаков), свидетельствующих о возможном наличии скрытых повреждений (наличие механических повреждений только в виде царапин, задиров и сколов на корпусе к таким признакам не относится).

Замена кузова легкового автомобиля, автобуса, кабины грузового автомобиля назначается в случае, если их ремонт, восстановление технически невозможны либо экономически нецелесообразны.

Необходимость и объем работ по устранению перекосов определяются по результатам замеров; предельное время по их устранению для транспортных средств иностранных производителей определяется с учетом укрупненных показателей трудозатрат на выполнение работ по кузовному ремонту и устранению перекосов проемов и кузова легковых автомобилей иностранных производителей, приведенных в приложении 3 к настоящей Методике.

При отсутствии визуально фиксируемых повреждений деталей (узлов) подвески решение о замене элемента принимается по результатам инструментального контроля либо дополнительного осмотра после выполнения полного восстановления геометрических параметров кузова (рамы) транспортного средства, по результатам измерений углов установки колес (УУК) с их последующей регулировкой, при условии выхода параметров УУК за предельно допустимые значения.

При необходимости замены поврежденных стекол, приборов освещения (электрооборудования) либо частей, узлов, агрегатов и деталей с ресурсом меньшим, чем ресурс транспортного средства (например, аккумуляторная батарея, шины, ремни), или наличии повреждений и дефектов, не характерных для транспортных средств с аналогичными параметрами, следует отдельно зафиксировать их марку (производителя), год выпуска, состояние, или, если это невозможно, указать экспертное значение износа.

Решение о замене деталей, изготовленных из пластиковых материалов, принимается только в случае, если изготовитель транспортного средства запрещает их ремонт либо если их ремонт и окраска, включая текстурированные поверхности, технически невозможны или экономически нецелесообразны; решение о замене приборов освещения транспортного средства в случае разрушения их креплений без нарушения работоспособности принимается в случае невозможности ремонта их креплений (отсутствия ремонтных комплектов для ремонта креплений).

Окрасочные работы назначаются в минимально допустимом технологией производителя объеме, позволяющем восстановить доаварийные свойства транспортного средства. При значительном объеме окрашиваемых деталей эксперт-техник проверяет экономическую целесообразность проведения наружной окраски кузова в совокупности с окраской внутренних поверхностей деталей, подлежащих ремонтным воздействиям в случае, если таковая предусмотрена технологией производителя транспортного средства.

Если на момент дорожно-транспортного происшествия на детали имелась сквозная коррозия, либо уже требовалась окраска более 25 процентов ее наружной поверхности, либо цвет окраски поврежденной детали не соответствует основному цвету кузова транспортного средства (за исключением случаев специального цветографического оформления), окраска такой детали не назначается.

1.7. В случае когда в ходе осмотра сделано заключение о конструктивной гибели транспортного средства по техническим показателям или предположение об экономической нецелесообразности проведения восстановительного ремонта, необходимо отразить в акте осмотра (или приложении к нему) полный перечень и состояние неповрежденных деталей (узлов, агрегатов) в целях определения их стоимости в качестве годных остатков и зафиксировать эти показатели для определения стоимости транспортного средства до дорожно-транспортного происшествия.

1. Механические и термические повреждения электрооборудования.

2. Возгорания в электроустановках.

3. Снижение уровня напряжения в сети, ведущее к уменьшению вращающего момента электродвигателей, их торможению, снижению производительности или даже к опрокидыванию их.

4. Выпадение из синхронизма отдельных генераторов, электростанций и частей электрической системы и возникновение аварий, включая системные аварии.

5. Электромагнитное влияние на линии связи, коммуникации и т.п.

35.Синхронный двигатель, достоинства и недостатки.

Синхронный двигатель имеет ряд преимуществ перед асинхронным:

Достоинства:

1. Высокий коэффициент мощности cosФ=0,9.

2. Возможность использования синхронных двигателей на предприятиях для увеличения общего коэффициента мощности.

3. Высокий КПД он больше чем у асинхронного двигателя на (0,5-3%) это дастигается за счёт уменьшения потерь в меди и большого CosФ.

4. Обладает большой прочностью обусловленной увеличенным воздушным зазором.

5. Вращающий момент синхронного двигателя прямо пропорционален напряжению в первой степени. Т.е синхронный двигатель будет менее чувствителен к изменению величины напряжения сети.

Недостатки синхронного двигателя:

1. Сложность пусковой аппаратуры и большую стоимость.

2. Синхронные двигатели применяют для приведения в движение машин и механизмов, не нуждающихся в изменении частоты вращения, а так же для механизмов у которых с изменением нагрузки частота вращения остаётся постоянной: (насосы, компрессоры, вентиляторы.)

Пуск синхронного двигателя.

В виду отсутствия пускового момента в синхронном двигателе для пуска его используют следующие способы:

1. Пуск с помощью вспомогательного двигателя.

2. Асинхронный пуск двигателя.

1. Пуск с помощью вспомогательного двигателя.

Пуск в ход синхронного двигателя с помощью вспомогательного двигателя может быть произведен только без механической нагрузки на его валу, т.е. практически вхолостую. В этом случае на период пуска двигатель временно превращается в синхронный генератор, ротор которого приводится во вращение небольшим вспомогательным двигателем. Статор этого генератора включается параллельно в сеть с соблюдением всех необходимых условий этого соединения. После включения статора в сеть вспомогательный приводной двигатель механически отключается. Этот способ пуска сложен и имеет к тому же вспомогательный двигатель.

2. Асинхронный пуск двигателя.

Наиболее распространенным способом пуска синхронных двигателей является асинхронный пуск, при котором синхронный двигатель на время пуска превращается в асинхронный. Для возможности образования асинхронного пускового момента в пазах полюсных наконечников явнополюсного двигателя помещается пусковая короткозамкнутая обмотка. Эта обмотка состоит из латунных стержней, вставленных в пазы наконечников и соединяемых накоротко с обоих торцов медными кольцами.

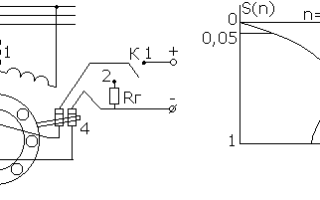

При пуске в ход двигателя обмотка статора включается в сеть переменного тока. Обмотка возбуждения (3) на период пуска замыкается на некоторое сопротивление Rг, рис. 45, ключ К находится в положении 2, сопротивление Rг = (8-10)Rв. В начальный момент пуска при S=1, из-за большого числа витков обмотки возбуждения, вращающее магнитное поле статора наведет в обмотке возбуждения ЭДС Ев, которая может достигнуть весьма большого значения и если при пуске не включить обмотку возбуждения на сопротивление Rг произойдет пробой изоляции.

Рис. 45 Рис. 46.

Процесс пуска синхронного двигателя осуществляется в два этапа. При включении обмотки статора (1) в сеть в двигателе образуется вращающее поле, которое наведет в короткозамкнутой обмотке ротора (2) ЭДС. Под действием, которой будет протекать в стержнях ток. В результате взаимодействия вращающего магнитного поля с током в коротко замкнутой обмотке создается вращающий момент, как у асинхронного двигателя. За счет этого момента ротор разгоняется до скольжения близкого к нулю (S=0,05), рис. 46. На этом заканчивается первый этап.

Чтобы ротор двигателя втянулся в синхронизм, необходимо создать в нем магнитное поле включением в обмотку возбуждения (3) постоянного тока (переключив ключ К в положение 1). Так как ротор разогнан до скорости близкой

к синхронной, то относительная скорость поля статора и ротора небольшая. Полюса плавно будут находить друг на друга. И после ряда проскальзываний противоположные полюса притянутся, и ротор втянется в синхронизм. После чего ротор будет вращаться с синхронной скоростью, и частота вращения его будет постоянной, рис. 46. На этом заканчивается второй этап пуска.

Электромагнитная мощность – это мощность, которая передается с индуктора на статорную обмотку. Так как потери в обмотке статора, как правило, невелики, то и невелики потери в стали статора. Поэтому практически считают, что электромагнитная мощность равна полезной отдаваемой мощности:

Рr1 = mUIcosφ, r = 0 (1)

Для вывода формулы электромагнитной мощности воспользуемся преобразованной диаграммой для явнополюсной машины, рис. 281

Выразим угол φ через ψ и θ.

Из диаграммы видно, что

cosφ=cos(ψ-θ)=cosψcosθ+sinψsinθ.

Подставим cosφ в уравнение (1) электромагнитной мощности

Pэм = mUIcosψcosθ+mUIsinψsinθ. (2)

Найдем из векторной диаграммы величины Icosψ, Isinψ

OB=E0–IdXd=E0–IsinψXd, с другой стороны:

OB=Ucosθ, Ucosθ=E0–IsinψXd, откуда

, далее

, далее

BC = IqXq = IcosψXq = Usinθ, откуда

.

.

Подставим произведение Isinψ и Icosψ в уравнение (2)

, сгруппируем

, сгруппируем

.

.

Воспользуемся формулой sin2θ=2cosθsinθ, откуда

cosθsinθ=1/2sin2θ, тогда окончательно получим выражение электромагнитной мощности синхронного генератора (явнополюсн.)

Pэм = mUEsinθ/Xd +  (1/Xq – 1/Xd)sin2θ,

(1/Xq – 1/Xd)sin2θ,

т.е. электромагнитная мощность состоит из основной и добавочной. Если машина неявнополюсная, где Xd=Xq, выражение электромагнитной мощности запишется:

Получим выражение электромагнитного момента для явнополюсной машины. Так как Pэм = Mω, откуда M = Pэм/ω,

,

,

т.е. момент состоит из основной части и добавочного (реактивного) момента. Если генератор неявнополюсной, то выражение электромагнитного момента запишется:

Зависимости Pэм=f(θ) и M = f(θ) называются угловыми характеристиками синхронной машины.

36.V -–образные характеристики синхронного двигателя.

Синхронный компенсатор.

Синхронный компенсатор представляет собой синхронный двигатель, работающий без нагрузки на валу; при этом по обмотке якоря проходит практически только реактивный ток. Синхронный компенсатор может работать в режиме улучшения cos φ или в режиме стабилизации напряжения.

Рис. 6.55. Векторные диаграммы синхронного компенсатора: а — в режиме улучшения cos φ сети; б, в, г — в режиме стабилизации напряжения.

Пуск синхронного двигателя.

В виду отсутствия пускового момента в синхронном двигателе для пуска его используют следующие способы:

Полный «Сталинград»: как и почему умирают моторы от механических повреждений

Сломанные коленвалы, задранные цилиндры, погнутые клапаны – все это, как считается, проблемы гаражных тюнеров и прочих уличных гонщиков. На самом же деле «полный Сталинград» может произойти с каждым мотором, даже если эксплуатация машины сугубо гражданская и ТО проходятся вовремя. В прошлой части серии статей мы говорили о перегреве и масляном голодании, теперь вспомним повреждения привода ГРМ, детонацию, уход в разнос и прочие механические проблемы, которые за короткий срок могут привести к гибели двигателя.

Потеря синхронизации

В английском языке цепь ГРМ носит, пожалуй, более логичное название «timing chain» – временная цепь, цепь синхронизации. Именно синхронизация вращения коленчатого вала и распределительных валов является залогом успешной работы четырехтактного двигателя внутреннего сгорания.

Любые ошибки в синхронизации приводят к нарушению газообмена и рабочего процесса. В лучшем случае мотор просто не заведется, потеряв компрессию. Но чаще всего поршни из-за «рассинхрона» успевают стукнуть и погнуть клапаны. Работа даже со слегка деформированным клапаном обычно приводит к отрыву его тарелки, а дальше лишний предмет в цилиндре быстро разрушит мотор, повредив ГБЦ, проломив поршень и поцарапав цилиндр. Дополнительные повреждения способны нанести изменения момента зажигания, если распределитель зажигания или трамблер приводятся от распредвала.

Начну с простого: обрыва или растяжения цепи или ремня. По ремню можно повторить банальность: меняйте его согласно регламенту, а лучше – за десяток тысяч километров до положенного срока. Если же пробег у машины ничем не подтвержден, то замену лучше провести сразу после покупки. По цепи можно лишний раз напомнить, что времена «вечных» крепких железок давно прошли. Современные цепи тонкие, служат они по 150, а то и 100 тысяч километров – подробно об этом я писал в отдельном материале.

Но соблюдением регламента все не ограничивается. Плохая смазка, перегревы, повреждения пластиковых частей ГРМ, некачественное масло и недостаточный его уровень – все эти факторы повышают риски до предела.

В случае использования ремня в приводе дополнительно возникают риски коррозийных повреждений подшипников роликов, натяжителя, помпы (если она приводится от ремня ГРМ), грязь и лед в кожухе ремня, низкие температуры, высокие температуры и замасливание ремня из-за протечек масла или пролитого при заменах. Реже встречаются случаи с подклиниванием валов, клапанов, приводных механизмов, подключенных к распредвалам (насосы ГУР на Саабах, вакуумные насосы на Тойотах и Ниссанах) или разрушение фазовращателей и шкивов-демпферов.

Как и во многих других случаях с мотором, предотвратить проблему может внимательность, вовремя проведенная диагностика и ТО. Повышенный шум от механизма, показания расхождения углов на датчиках положения коленвала и распредвалов, плавающие обороты мотора, видимые повреждения ремня, замасливание передней крышки – все эти факторы говорят о том, что тянуть больше нельзя, пора в сервис на замену.

И уж тем более не стоит усиленно пытаться завести заглохший после непонятных стуков мотор. Возможно, он заведется, вот только это будет его последний запуск в этой жизни.

Детонация

Детонацией, то есть ускоренным, взрывным сгоранием рабочей смеси пугали автомобилистов прошлого. Современный автолюбитель почему-то уверен, что она ему не грозит, ибо на впрысковом моторе ее просто не бывает. Обычно уповают на работу датчиков детонации, «умные» мозги машин и непосредственный впрыск. Но на деле она никуда не делась, стала даже чаще встречаться в последние годы.

Растет степень сжатия, рабочая температура и нагрузка на малых оборотах, все чаще устанавливается наддув… При этом акустические системы контроля детонации неэффективны на больших оборотах и при шумной работе механики мотора, да и в целом на датчик полагаться нельзя. Все эти факторы даже по отдельности способствуют появлению детонации, что уж говорить, если они встречаются в одной конструкции.

Сильные детонационные стуки способны вызывать трещины в головке блока и поршнях, разрушить герметичность стыка головки с блоком цилиндров, сгибать шатуны и разрушать вкладыши коленвала.

Трещины поршней, повреждения клапанов и ГБЦ, в свою очередь, чаще всего приводят к быстрой утере компрессии, повышению давления в картере, нарушению работы его системы вентиляции и попаданию выхлопных газов в систему охлаждения. А в особо запущенных случаях – к повреждению цилиндров и шатунов.

Причины обычно столь же стары, как и само явление: легкий перегрев, плохой бензин с пониженным октановым числом, неисправность систем питания и наддува. В современных моторах добавились большая нагрузка после разогрева мотора управляемым термостатом на малой нагрузке, попадание масла через систему вентиляции или турбину на впуск, необдуманный чип-тюнинг , а также перелив топлива из-за сбоев в работе топливных насосов и форсунок.

Как ни странно, но бдительность, тонкий слух и внимательность спасут и в этом случае. А еще банальное следование инструкциям производителя. Никаких «92-й чище, чем 95-й, а 95-й это все равно 92-й с присадками», «все американские машины заточены под 92-й» и прочих гаражных баек.

Современный мотор, даже 1,6, если он 16-клапанный, с управляемым термостатом, да еще с автоматической многоступенчатой коробкой и постоянно работающим кондиционером, требует минимум Аи-95, а если он с турбонаддувом, то, возможно, и Аи-98. И если при выключенной музыке на разгоне в звуке моторе слышно «что-то такое», что это повод задуматься. А может и записаться на профилактику топливной системы, проверить и заменить лямбда-зонд, датчик массового расхода воздуха и что-нибудь еще.

В разнос

Дизельным моторам детонация не грозит, но для них есть другая беда. При попадании масла или топлива на впуск дизельный двигатель невозможно заглушить, а если топлива попадает много, то агрегат набирает обороты и будет так работать, пока не сломается окончательно или ему не перекроют подачу воздуха. Это и называют «уходом в разнос».

Современные дизельные моторы все как один с турбонаддувом, а значит сценарий с попаданием избыточного количества масла через изношенные уплотнения турбины вполне вероятен. Изредка разнос начинается на изношенном моторе из-за поступления масла непосредственно из картера, через закоксованные поршневые кольца.

Дальнейший сценарий обычно такой: водитель бегает вокруг машины, извергающей клубы черного дыма и огня, а мотор ревет на предельных оборотах, высасывая из картера остатки масла. Когда масло кончится, произойдет что-то из описанного в прошлой статье про потерю давления масла. И, скорее всего, мотор этого не переживет.

Причины очевидны. Эксплуатация дизеля с расходом масла через турбину или поршневую группу увеличивает шансы на разнос – тут достаточно засосать скопления масла в интеркулере или впускном коллекторе. Конструкции с различными вакуумными регуляторами давления топлива, завязанными на разряжение на впуске, – опять же, фактор риска. Мотору не обязательно работать на моторном масле, во времена использования АКПП с пневмогидравлическим управлением происходили и случаи ухода в разнос на трансмиссионных маслах. Бывает, что мотор уходит в разнос, если его жестко перегреть. Сделать это сложно, но у некоторых людей все же получается.

Бороться можно только хорошим качеством обслуживания мотора, поддержанием отличного состояния у турбин, системы вентиляции картера и готовностью засунуть фуфайку во впускной коллектор или подать туда газ из углекислотного огнетушителя. Причем для последних операций требуется немалое мужество: мотор в процессе разноса страшен. Машина может подпрыгивать на месте, рев, дым будет валить из всех щелей, а из картера может даже полыхать. Вряд ли вы сами пострадаете, но зрелище не для слабонервных.

Чистая механика

Именно чистая поломка одной из деталей мотора, ответственных за рабочий процесс, встречается редко. Трещины блока, коленчатого вала, распредвалов, разрушение рокеров и толкателей, стенок цилиндров и болтов ГБЦ – такое обычно само по себе не происходит, это чаще следствия того, что описано выше и в статье о перегревах и масляном голодании. Но исключения бывают.

Причин может быть множество. Случается, что снимают для ремонта ГБЦ, а при установке обратно не выдерживают нужный момент затяжки болтов или используют старые вытянутые. Бывает просто старческий износ. Бывает заводской брак – системный или единичный. Или еще случается банальнейший «перекрут».

А еще мотор корродирует изнутри. Бывает не только химическая коррозия каналов охлаждения, но также и кавитационная коррозия гильз цилиндров при детонации, и химическая коррозия легкосплавных ГБЦ дизельных моторов из-за избытка NO и образования азотистой и азотной кислот.

Хорошие масла, тщательный уход, контроль ресурса и знание конструкции конкретного мотора могут спасти и в этой ситуации, предотвратив серьезные разрушения. Но в целом сделать что-то сложно. Для очень старого двигателя вероятность подобных поломок увеличивается с «невозможно» до «вполне вероятно», но, к счастью, даже моторы янгтаймеров обычно умирают по более прозаичным причинам, со множеством предварительных симптомов.

В каждом из случаев серьезного и «быстрого» повреждения мотора, как вы теперь знаете, есть признаки скорого конца. Как правило, только настойчивое их игнорирование и нежелание серьезно задуматься о судьбе вверенной техники приводит к роковому финалу. Немного внимательности, настойчивости в поиске причин – и вот уже можно обойтись сравнительно малой кровью. А может быть, с вашей машиной случалось что-то не попавшее в наше поле зрения? Успели ли вы предотвратить наступление тяжелых последствий и как обнаружили? Поделитесь.

Вам отказано! — антигарантийные уловки автодилеров

Формально любую неисправность должны отремонтировать по гарантии при условии именно заводского дефекта. Однако не всегда клиенту удается доказать причинно-следственную связь. Еще на этапе обращения владельца в дилерский центр и осмотре автомобиля инженер по гарантии может сделать вывод, что причиной неисправности является не заводской брак, а условия эксплуатации. Ну а если имеют место еще и следы внешнего механического воздействия — пиши пропало.

Бывает, что инженер по гарантии готов пойти владельцу автомобиля навстречу, но сначала необходимо согласовать бесплатную замену конкретного узла или агрегата с представительством марки. В итоге решение об отказе в гарантийном ремонте исходит именно от представительства.

Как устроена система?

Гарантийная политика автопроизводителей имеет довольно противоречивый характер. К примеру, зарплата сотрудников отдела гарантии в дилерском техцентре в значительной степени зависит от оборота запчастей. Чем больше суммарная стоимость деталей и узлов, замененных в рамках гарантии, тем больше премия, которую получит работник в конце отчетного периода. С одной стороны, идея здравая — мотивирующая. С другой же, имеется масса сдерживающих факторов. С каждым годом у многих производителей увеличивается перечень элементов, которые нельзя заменить бесплатно без согласования с представительством. Кроме того, деятельность специалистов по гарантийному ремонту находится под строгим контролем, и в случае каких-либо ошибок крайним оказывается именно инженер по гарантии. В этом случае ему придется оплачивать работы и запчасти из собственного кармана. Не полностью, понятно — всего лишь урежут премию. Это одна из причин, почему в определенных обстоятельствах ему проще отказать владельцу машины, чем рисковать своим кошельком.

Впрочем, человеческий фактор тоже никто не отменял. К примеру, плохое настроение у сотрудника сервисного центра и как следствие нежелание идти навстречу конкретному клиенту.

Закон не запрещает владельцам обслуживать машины вне официальной дилерской сети. Это не означает автоматического снятия автомобиля с гарантии. Ведь нужно еще установить тот факт, что неисправность связана именно с некачественным обслуживанием на стороне, а не с заводским браком. На деле же про эту презумпцию невиновности частенько забывают.

Выявить какую-то закономерность в принятии решений не всегда возможно. К примеру, в одном случае представительство без особых проблем может дать добро на замену пары потекших амортизаторов на оси, а в другом похожем деле — откажет в ремонте по гарантии. Часто инженер сервисного центра не знает, по какой именно причине представительство приняло ту или иную позицию. Зато представительство марки, скорее всего, одобрит ремонт, если, к примеру, сломался элемент подвески, который считается надежным и до этого подобных случаев не было. Конечно, при условии, что видимых следов внешнего воздействия нет.

Кстати, если появились посторонние стуки в салоне при движении автомобиля, не стоит рассчитывать, что причину их возникновения будут устранять бесплатно: официально гарантия на звуки не распространяется. Однако многие производители выпускают технические бюллетени на эту тему. В них расписана технология борьбы с конкретными шумами именно в рамках гарантии.

От общего к частному

У официалов есть несколько хитрых приемов для того, чтобы клиент сам отказался от жалобы. Их полезно знать каждому владельцу гарантийного автомобиля:

- Непомерные траты. Часто для того, чтобы определить причину неисправности, проблемный агрегат необходимо разобрать и провести дефектовку. В случае с двигателем работа предстоит сложная и дорогостоящая. Если в итоге поломка будет признана негарантийной, владельцу машины придется оплатить проведенные работы. Потом еще надо думать, что делать с разобранным мотором, ведь его ремонт у дилера обойдется в кругленькую сумму. Официалы предупреждают клиента о возможных крупных тратах и частенько сгущают краски. Некоторые предпочитают не рисковать и сразу обращаются за ремонтом в сторонние сервисы, у которых стоимость аналогичных работ, как правило, ниже, чем у дилеров. Перед визитом к официалам стоит прошерстить профильные форумы на предмет похожих симптомов неисправности и примеров обращений других владельцев. Это не панацея, но подобная информация поможет чувствовать себя увереннее при общении с дилерским персоналом.

- Неправильная эксплуатация. Предположим, владелец машины жалуется на стуки в подвеске. Во время внешнего осмотра инженер по гарантии обнаруживает следы внешнего механического воздействия на элементе, сопряженном с неисправным, и по этой причине отказывает в ремонте. Мол, неисправность возникла из-за неправильной эксплуатации. К примеру, амортизатор потек вследствие наезда на препятствие, следы от которого остались на рычаге подвески. В подобных случаях дилер еще обязан доказать причинно-следственную связь, но на практике это бремя ложится на владельца машины. Если стоит задача добиться справедливости от конкретного несговорчивого техцентра, то будьте готовы к тяжбе: подача жалобы, проведение независимой экспертизы за свой счет и, возможно, даже обращение в суд.

- Коррозия лакокрасочного покрытия. У автопроизводителей имеются вроде бы четкие критерии по определению дефектов ЛКП. Однако не всякий дилер строго им следует. К примеру, на коррозию кузова, возникшую в местах сколов ЛКП, гарантия не распространяется. Ведь в руководстве по эксплуатации любого автомобиля написано, что такие сколы должны быть устранены в кратчайшие сроки. И тут уж как повезет: в одном случае сервисмен может разглядеть несуществующий скол и по этой причине отказать в ремонте по гарантии, а в другом — принять более поздний дефект за первопричину появления коррозии.

- Облезание лака. Аналогично развивается ситуация и в случае с облезанием лака. Если в центре дефекта есть след от механического воздействия, его могут признать причиной этого дефекта. Вопрос в том, получен он до или после начала миграции лака. Часто гарантийщик выбирает первый вариант.

- С тюнингом дороже. К примеру, на капоте имеются дефекты, которые должны устранить в рамках обязательств автопроизводителя. Но при этом на детали есть и вмятины или царапины от механического воздействия в других зонах. Если предстоит замена капота, то проблем не возникнет. Если же принимается решение о перекрашивании родного кузовного элемента, то сервисмен может озвучить прайс на дополнительные услуги: устранение не покрываемых гарантией эксплуатационных повреждений. А в этом случае, если капот оклеен защитной пленкой или на нем установлен популярный аксессуар — так называемая «мухобойка», у сотрудника сервисного центра появляется повод объявить работы по переустановке такого дополнительного оборудования платными. Многие клиенты в подобных случаях отказывается от гарантийного ремонта.

- Поломка магнитолы. Если в мультимедийном устройстве «зажевало» нелицензионный компакт-диск, то в гарантийном ремонте будет отказано.

Диагностика повреждения короткозамкнутой обмотки ротора асинхронного двигателя

Рубрика: 5. Энергетика

Опубликовано в

Дата публикации: 08.12.2014

Статья просмотрена: 2058 раз

Библиографическое описание:

Васильева, Ю. З. Диагностика повреждения короткозамкнутой обмотки ротора асинхронного двигателя / Ю. З. Васильева, В. И. Полищук. — Текст : непосредственный // Технические науки в России и за рубежом : материалы IV Междунар. науч. конф. (г. Москва, январь 2015 г.). — Москва : Буки-Веди, 2015. — С. 50-53. — URL: https://moluch.ru/conf/tech/archive/124/6888/ (дата обращения: 29.08.2021).

Введение. При эксплуатации асинхронных двигателей (АД) повреждения в обмотке ротора (беличьей клетке) является довольно распространенным дефектом, до 10 % от всех повреждений в зависимости от мощности и типа машины [1]. Диагностировать механические повреждения в короткозамкнутой обмотке ротора АД крайне сложно ввиду отсутствия источников информации об электрических параметрах в обмотке ротора. Основным направлением исследований по диагностике таких повреждений считается частотный анализ статорных токов и напряжений [2], поскольку, любые повреждения в цепях ротора искажают магнитное поле АД, и, следовательно, в статорных токах и напряжениях должны проявляться искажения в зависимости от конкретного вида дефекта, произошедшего в роторных цепях.

Спецификой работы АД является переменная скорость вращения ротора в зависимости от нагрузки на валу, а, следовательно, и поврежденный дефект обмотки ротора наводит искажение в форме тока статора с непостоянной периодичностью [3]. Использование спектрального анализа оправдывается для стационарных сигналов, которые имеют периодический характер. Наличие нестабильности спектра Фурье при разложении статорного тока не даст однозначной трактовки технического состояния «беличьей клетки». Перспективным может быть направление декомпозиции токов статора на основе вейвлет-разложения [4].

Постановка задачи. На основе экспериментально снятых данных исследовать возможность применения вейвлет-преобразования для выявления диагностического признака механического повреждения короткозамкнутой обмотки АД.

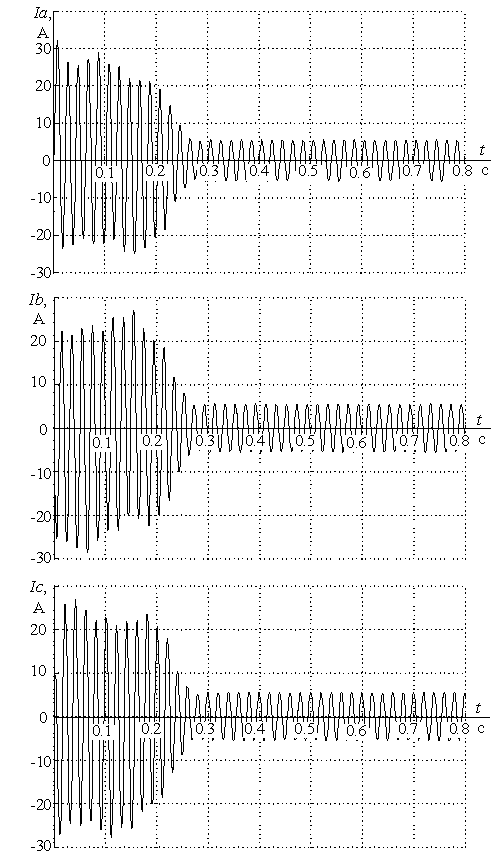

Экспериментальные данные и их обработка. На рис.1 приведены осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора.

Рис. 1. Осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора

Сигналы фазных токов снимались с помощью гальванически развязанных датчиков тока и через плату ввода сигналов с АЦП подавались на компьютер. Затем массивы цифровых значений обрабатывались в программе MATLAB в которой имеются различные вейвлет функции.

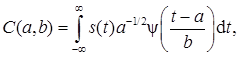

Непрерывное прямое вейвлет-преобразование производится на основе выражения:

где  вейвлет-коэффициенты; а — параметр масштаба; b — параметр времени;

вейвлет-коэффициенты; а — параметр масштаба; b — параметр времени;  – базисная функция.

– базисная функция.

Большие значения а соответствуют низким частотам, а маленькие значения b — высоким [5].

Условие конечности ограничивает набор функций, которые можно использовать в качестве вейвлетов:

В качестве базисных функций могут быть выбраны любые функции, в том числе скачкообразные, импульсные, тригонометрические и т. д. Число вейвлетов, которое используется при разложении определяет уровень декомпозиции сигнала. При анализе экспериментальных данных был использован вейвлет Хаара. Как показал сопоставительный анализ токов фаз статора АД с повреждением и без повреждения существенных различий не выявлено.

В виду того, что искажение передается через магнитное поле, а оно общее для всей машины, то было решено подвергнуть вейвлет-анализу результирующий модуль токов статора определяемый по формуле:

,

,

где: iA, iB, iC– мгновенные значения токов обмоток статора.

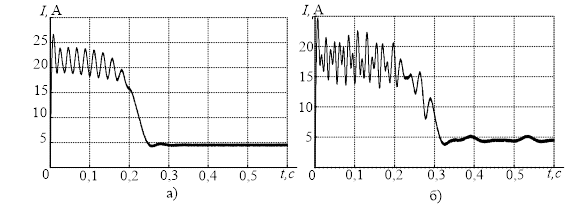

На рис. 2 представлен результирующий модуль токов статора при пуске АД с повреждением рис 2,б и без повреждения рис.2,а. Как видно из рис.1 и рис. 2 искажение вызванное обрывом стержня незначительны в токах фазы и, более информативно проявляет себя в результирующе модуле токов статора.

Используя вейвлет Хаара, результирующий вектор модуля токов статора был разложен на компоненты, а затем восстановлен с помощью процедуры обратного вейвлет-преобразования из коэффициентов декомпозиции соответствующих уровней.

Рис. 2. Результирующий модуль токов статора в режиме пуска АД: а) – без повреждения; б) – при обрыве стержня

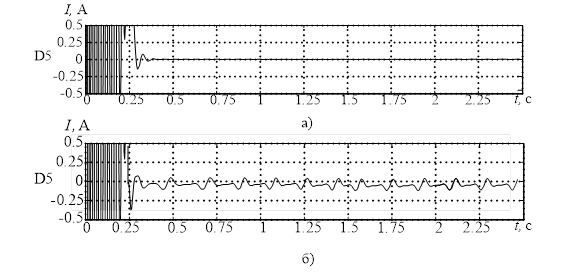

На рис. 3 показаны графики пятого составляющего сигнала декомпозиции результирующего модуля токов статора (D5). Во остальных коэффициентах детализации изменения не наблюдались.

Рис. 3. Графики составляющей D5: а) – без повреждения; б) – с обрывом

Компонент D5 реагирует на обрыв стержня ротора и при увеличении количества оборванных стержней амплитуды его пульсаций увеличивается, что служит однозначным диагностическим признаком наличия дефекта.

Использование вейвлет-разложения на компоненты при анализе токов статора для выявления повреждения в обмотке ротора АД более информативно чем спектральный анализ.

Вейвлет-разложение результирующего модуля токов статора является предпочтительным, так как в этом случае информационный признак повреждения проявляется сильнее, чем при вейвлет-разложении токов отдельных фаз.

1. Сивокобыленко В. Ф., Костенко В. И. Причины повреждения электродвигателей в пусковых режимах на блочных тепловых электростанциях // Электрические станции. — 1974. — № 1. — С. 33–35.

2. Рогачев В. А. Диагностирование эксцентриситета ротора асинхронных электродвигателей по гармоническому составу тока статора: Дис. канд. тех. наук.: 05.09.01. –Новочеркасск, 2008. — 173 с.

3. Купцов В. В. Разработка метода диагностирования АД на основе конечно-элементной модели: Дис… канд. техн. наук: 05.09.03. — Магнитогорск, 2010. — 142 с.

4. В. И. Полищук, Глазырин А. С., Глазырина Т. А. Функциональная вейвлет-диагностика состояния обмоток роторов трехфазных электрических машин// Электричество. — 2012. — № 6. — C. 42–45.

5. Дьяконов В. П. Вейвлеты: От теории к практике / В. П. Дьяконов. — М.: Солон-Р, 2002. — 448 с.

Похожие статьи

Система охлаждения турбогенератора.

результирующий модуль токов статора, повреждение, обмотка ротора, осциллограмма токов фаз, обрыв стержня, наличие трещины, MATLAB, спектральный анализ, магнитное поле, стержень обмотки ротора.

Скин-эффект в асинхронном двигателе с короткозамкнутым.

Диагностика повреждения короткозамкнутой обмотки ротора. Рис. 1. Осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора. В виду того, что искажение передается через магнитное поле, а оно общее для всей машины.

Создание вращающего момента вентильного электродвигателя

расположенного на роторе, Iя — ток статорных обмоток (ток якоря), К — постоянный для данного ЭД коэффициент.

На рис.1 приведены осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора.

Моделирование асинхронного двигателя со статическим.

Индуктивности обмоток статора и ротора, соответственно: (5).

Модель реализуем в системе Matlab 7.8 с использованием базового инструментария Simulink.

Рис. 5. Подсистема Subsystem. Рис. 6. Осциллограмма тока статора в фазе А.

Применение датчиков положения ротора для создание.

Переключение фаз статора должно производиться при определенных, согласованных с ними, положениях ротора.

1. Магнитное поле, образованное силовым магнитом и магнитное поле, образованное статорными обмотками, представляют собой фигуры в виде двух вращающихся.

Моделирование асинхронного двигателя с укладкой обмотки.

. Отсюда ток в стержне ротора определится по следующему выражению

элемент матрицы А, статорная обмотка, момент времени, линейный двигатель, MATLAB, матрица А, роторная обмотка, ток, уравнение, элемент.

Программирование синхронного неявнополюсного дугостаторного.

ток, статорная обмотка, частотный пуск, обмотка ротора, MATLAB, элемент матрицы А, момент времени, матрица А, магнитная схема замещения, результирующий ток.

Способ получения электроэнергии | Статья в журнале.

EGEN, магнитное поле, индукционная катушка статора, обмотка статора, постоянная, магнит, магнит ротора, магнитная индукция, магнитный металл, магнитный поток.

Математическая модель синхронного неявнополюсного.

ток, статорная обмотка, частотный пуск, обмотка ротора, MATLAB, элемент матрицы А, момент времени, матрица А, магнитная схема замещения, результирующий ток.

- Как издать спецвыпуск?

- Правила оформления статей

- Оплата и скидки

Похожие статьи

Система охлаждения турбогенератора.

результирующий модуль токов статора, повреждение, обмотка ротора, осциллограмма токов фаз, обрыв стержня, наличие трещины, MATLAB, спектральный анализ, магнитное поле, стержень обмотки ротора.

Скин-эффект в асинхронном двигателе с короткозамкнутым.

Диагностика повреждения короткозамкнутой обмотки ротора. Рис. 1. Осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора. В виду того, что искажение передается через магнитное поле, а оно общее для всей машины.

Создание вращающего момента вентильного электродвигателя

расположенного на роторе, Iя — ток статорных обмоток (ток якоря), К — постоянный для данного ЭД коэффициент.

На рис.1 приведены осциллограммы токов фаз АД при наличии трещины в стержне обмотки ротора.

Моделирование асинхронного двигателя со статическим.

Индуктивности обмоток статора и ротора, соответственно: (5).

Модель реализуем в системе Matlab 7.8 с использованием базового инструментария Simulink.

Рис. 5. Подсистема Subsystem. Рис. 6. Осциллограмма тока статора в фазе А.

Применение датчиков положения ротора для создание.

Переключение фаз статора должно производиться при определенных, согласованных с ними, положениях ротора.

1. Магнитное поле, образованное силовым магнитом и магнитное поле, образованное статорными обмотками, представляют собой фигуры в виде двух вращающихся.

Моделирование асинхронного двигателя с укладкой обмотки.

. Отсюда ток в стержне ротора определится по следующему выражению

элемент матрицы А, статорная обмотка, момент времени, линейный двигатель, MATLAB, матрица А, роторная обмотка, ток, уравнение, элемент.

Программирование синхронного неявнополюсного дугостаторного.

ток, статорная обмотка, частотный пуск, обмотка ротора, MATLAB, элемент матрицы А, момент времени, матрица А, магнитная схема замещения, результирующий ток.

Способ получения электроэнергии | Статья в журнале.

EGEN, магнитное поле, индукционная катушка статора, обмотка статора, постоянная, магнит, магнит ротора, магнитная индукция, магнитный металл, магнитный поток.

Математическая модель синхронного неявнополюсного.

ток, статорная обмотка, частотный пуск, обмотка ротора, MATLAB, элемент матрицы А, момент времени, матрица А, магнитная схема замещения, результирующий ток.