Облегчение поршней и шатунов

Облегчение поршней и шатунов

Продолжение работы над новым низом 2103 1,5

Самым первой деталью шпг несущей большие нагрузки, подвергается наибольшему ускорению и дофига ещё каких сил и моментов это поршень. Поэтому я решил больше времени уделить именно его тюнингу. Так же было принято решение строить турбо первоначально на этом блоке. Т.е. поршень надо было доработать и для улучшения его охлаждения и смазки. Что бы всё получилось достаточно грамотно, учитывая все возложенные на поршня надежды опирался на стандартные поршня более совершенных моторов.

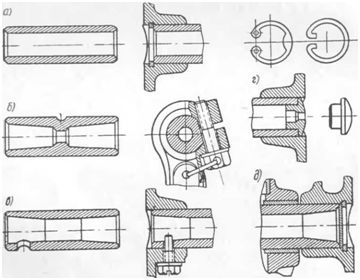

В целом и конструктивно поршневые группы делятся по поколениям производства. Хотя конструкция поршневого мотора не менялась, но производители изменили конструкцию современных поршней и шатунов. Мотор жигуля относится к очень древнему типу и поршня его тоже. Видел много разных мотор изнутри и получалось так что чем древнее мотор тем все детали в нём больше и тяжелее)) Это связанно с разными факторами но не суть. Главное что с прогрессом поршня стали легче и меньше, с меньшим ресурсом соответственно. В качестве примера современной поршневой использовал поршневую от калины спорт 16кл 1,4 с поршнем 76,5 мм. Самый легкий поршень у отечественных тазов именно этот. Вес его всего около 200 грамм. Относительно стандартного жигулёвского весом 390 грамм.

Связанно это в первую очередь с системой смазки цилиндра и маслом. На жигулях используется метод разбрызгивания с коленвала масла просочившегося мимо вкладышей. Это тема не хорошая, потому поршень больше ориентирован на охлаждение через стенки цилиндров. От сюда и большая юбка поршня, ну и лишний вес соответственно.

На нормальном моторе обычно ставятся маслофорсунки для охлаждения и смазки поршня. Поскольку масло омывает не посредственно дно поршня то и задача у поршня легче. Ему лишь надо передавать чисто механические силы ну и выравниваться по ходу дела. От сюда и разница в весе почти в два раза.

У меня в блоке так же будут установлены маслофорсунки, потому и конструкция поршня изменена в сторону лучшего охлаждения масло снизу, чем через стенки цилиндра.

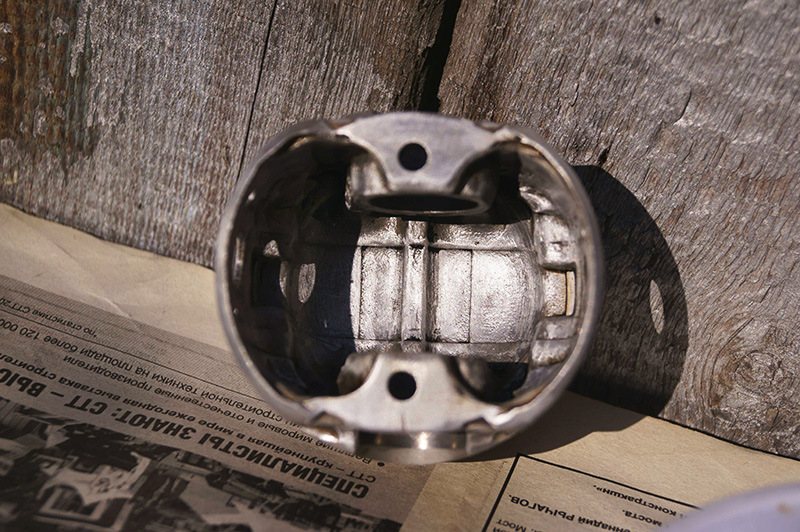

Исходя из этого юбка на моих поршнях была укорочена, с целью уменьшить потери на трение и вес. Так же была изменена конструкция поршня для того что бы масло легче проникало на дно поршня.

Так же обрезаны края для улучшения смазывания поршневого пальца. Теперь палец будет смазываться от маслофорсунки, а не собирать масло со стенок цилиндра, как это делается в стоке.

Для улучшения смазывания и избежания задиров на юбке поршня сделаны три отверстия одно 13 и два по 5 мм. Как показала практика такие отверстия очень действенные, реально помогают особенно когда двигатель хорошо нагружается . Таких отверстий при большой юбке поршня надо делать больше, при чём стараться размещать отверстия по середине.

Подобное облегчение не являются критическими для поршня, не снижая его прочности. Поскольку поршень работает больше всего на сжатие, можно смело облегчать всё что находится ниже поршневого пальца.

Как видно на фотке юбка поршня калины меньше и её всё равно достаточно для стабилизации прошня при работе. Конечно при наличии маслофорсунки и нормального масла. Тот калинопоршень что на фото умер в результате перегрева, это частая тема для такой поршневой. Но это лишь результат плохого обслуживания. Сравнительно хорошо видно, что мой поршень имеет более жирный жаровой пояс. И вполне подойдёт для турбо.

Рабочие поверхности поршней были отполированы для уменьшения задиров и трения. Тоже полезная тема проверенная на себе. Подобной полировкой нельзя уменьшить размер поршня, но это увеличит его ресурс. Масляная плёнка будет ровнее и лучше держаться, при сухом касании стенок цилиндра задиры будет меньше.

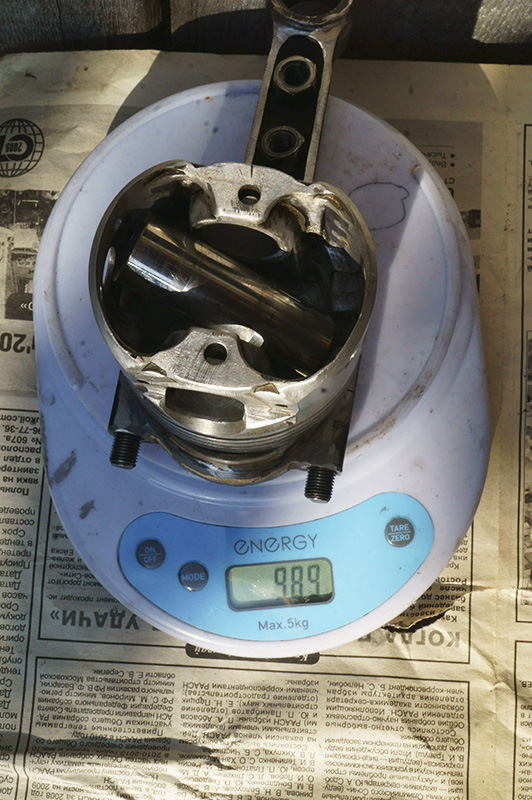

Ну и главное вес

300 грамм это очень круто учитывая что вес стандартной поршневой с цековками 390 грамм. Разница просто за счёт облегчения поршня думаю будет хорошей. Тем более что текущий низ облегчён всего лишь на 80 грамм. Т.е. одними поршнями я добиваюсь большего облегчения. Но облегчение поршня и облегчения шатуна разные вещи. Облегчение поршня значительно важнее и больше влияет на показатели мощности.

Облегчение поршневого пальца.

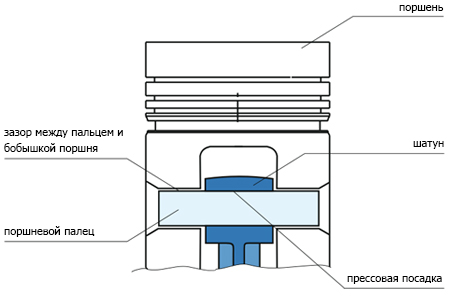

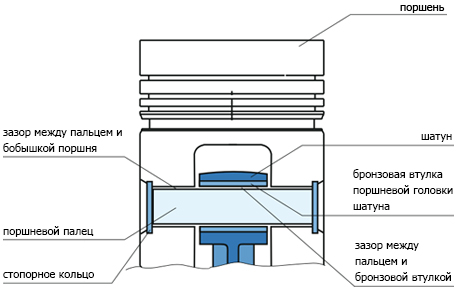

Облегчения пальца решил сделать за счёт его укорачивания на 4 мм. Пальцы использую с внутренним кольцом для увеличения преднатяга в шатуне. Вес такого пальца в стоке 103 грамма, вес после облегчения 98 грамм. Можно ещё снизить вес проточив на станке внутри, по Сингуриди на конус. Но в пальце много не снимешь, да и надёжность не на последнем месте.

Облегчения шатуна.

Классический шатун вещь очень тяжёлая 720 грамм с болтами и гайками. Что равно весу целой шпг калины или приоры. Деталь очень большая по количеству металла, естественно что шатун имеет космический запас прочности. Хотя и некоторые части шатуна совершенно бесполезны и весят аж 40 грамм без пользы для прочности. Однако шатун не так важен как поршень, поскольку с одной стороны шатун движется как часть коленвала с другой стороны как часть поршня. Но учитывая большой вес шатун можно облегчить очень существенно.

По идее если бы строил чисто очень злую атмосферу то шатун облегчал бы на 200 и более грамм. Но учитывая вариант турбо пока остановился на меньшем весе.

В данном варианте шатун не имеет большое потери к прочности, по скольку его толщина не изменилась. Теперь шатун будет более равномерно распределять нагрузки. Поверхность так же будет отполирована для увеличения прочности и улучшения аэродинамики в среде масляного тумана.

Цифра не окончательная и вес будет ещё не много снижен. Относительно веса стандартной шпг в 1245 грамм мой вариант будет легче на 200 грамм. Что в итоге даст разницу по всей шпг почти в килограмм. А выкинуть 1 кг из шпг это существенно. Конечно это не приоровская или калиновская поршневая которая изначально ещё на 1 кг. Но такой результат для обычных деталей весьма большой. Тем более что существенного снижения ресурса не будет. А запас прочности деталей позволит нагрузить их дополнительным баром или полтора избытка. Такой вариант тюнинг добавит лошадей на обороте улучшит подхват и сделает тягу равномернее. Что очень важно для амтосферы и для турбо.

Масса и разгон

1 улучшение характеристик двигателя

2 уменьшение массы автомобиля

3 Улучшение трения колес улучшение сцепных свойств автомобиля с дорожным покрытием

4 Сопротивление воздуха и скорость Улучшение аэродинамических свойств автомобиля

5 Потери мощности в трансмиссии Уменьшение неизбежной потери мощности при прохождении через трансмиссию

6 Улучшение стартовых свойств за счет применения электроники

7 Уменьшение инертности системы

В данной статье разберемся с уменьшением и перераспределением массы автомобиля для получения лучших показателей в разгоне до 100 и более.

1. При уменьшении массы на 10% время разгона до 100 уменьшиться тоже примерно на 10%

Например: у нас есть автомобиль с массой 1000 кг, двигателем 100 лс и разгоном до 100 равным 12 секунд, если нам удастся облегчить данный автомобиль до 900 кг то разгон досотни уменьшиться до 10.8 секунд.

2. Такая линейная зависимость работает только в безвоздушном пространстве. А на деле автомобиль не улучшает своих разгонных характеристик после 130-250 (зависит от мощности двигателя) из за присутствия аэродинамического сопротивления воздуха, даже если мы очень сильно уменьшим массу нашего авто.

Пример1: автомобиль масса 1000кг, 100лс, разгон до 100 за 12 сек разгон до 160 будет иметь 29 секунд Уменьшаем массу до 900кг, 100лс, разгон до 100 станет 10,8 и уменьшиться на 10% но разгон до 160 км/час будет 28 секунд и уменьшиться всего лиш на 3,5 % так как на скоростях от 130 до 160 двигателю приходиться отдавать половину своей мощности на преодоление сопротивления воздуха (50л.с) а разгоняет автомобиль не все 100лс а оставшиеся 50 сил.

Пример2: При тех же параметрах имеем автомобиль с более мощным двигателем 250 лс напимер. Здесь порог условно линейного улучшения разгона за счет уменьшения массы продлиться дальше 160 км/час по той простой причине, что по достижению скорости 130 км/час у двигателя с полезной мощности 250 л.с также 50л.с пойдет на преодоление сопротивления воздуха, но у него еще останется 200 лошадей на продолжение разгона.

3. При интенсивном разгоне задняя ось автомобиля нагружается и часть массы с переди перераспределяется назад, что хорошо для заднеприводных автомобилей и плохо для переднеприводных, так как на заднеприводных улучшается сцепление с полотном дороги, а на переднеприводных уменьшается мешая безпробуксовочному старту. На полноприводных автомобилях перераспределение не особо сказывается ведь они используют всю массу автомобиля и стартуют практически без пробуксовки всеми колесами.

На мощных автомобилях вопрос излишней пробуксовки особенно важен, отсюда вытекает несколько полезных советов по уменьнеию массы автомобиля в соответствии с имеющимся приводом на передние, задние или все колеса.

На переднем приводе если вы хотите добиться хорошего разгона и не иметь проблем со стартом не следует сильно уменьшать массу передней части автомобиля и делеть основной упор по облегчению на среднюю и заднюю часть авто. Также для лучшей загрузки передней оси, можно некоторые агрегаты (если это возможно) перенести как можно ближе к переднему бамперу. Некоторые переносят даже двигатель неговоря уже о аккумуляторе радиаторе, бочке омывателя итд. Также можно наклонить перед авто вниз, что перераспределит вес ближе к переду автомобиля.

На заднеприводном авто не следует облегчать заднюю часть, а сосредоточиться на облегчении средней и передней части автомобиля плюс можно перенести некоторые узлы с капота в багажник (акумулятор, бачек омывателя итд что возможно) Если бак находиться посредине его также можно перенести в багажник (обычно устанавливают нештатный бак)

На полном приводе можно облегчать все и вся не опасаясь плозого зацепа.

Как облегчить автомобиль

Чтобы немного улучшить динамику обычного городского автомобиля достаточно:

4.1 непользоваться полным баком, минус 20-80 кг в зависомости от обема бака (вроде бы очеводно, но есть люди которые постоянно ездиют сполным или почти полным баком, ухудшая разгон и увеличивае тем самым рнасход тогоже бензина который в баке)

4.2 Пустой бачек омывателя тоже может сэкономить 4-15 кг массы.

4.3 Запаска 12-25 кг

4.4 Кованные диски уменьшат не только общую но и неподрессоренную и иннерционную массу на 10-20 кг в сумме (если не использовать диски и резину большего чем положено размера)

4.5 Замена аккумулятора на более легкий например 70 амперный примерно на 7 кг весит больше чем 55 амперный.

Спортивный автомобиль из заводского

5.1 Вваривание каркаса позволяет увеличить жосткость кузова но не увеличивает массу, а может даже уменьшает так как позволяет вырезать из кузова не учавствующий более в жосткости метал и позволяет сделать очень легкие двери.

5.2 Установка стекол из поликарбоната вместо обычных позволяет уменьшить массу на 30-50 кг

5.3 Бампера из легких композиционных материалов, вместо штатных, плюс удаление всех сопутствующих элементов связанных с их родными креплениями и элементами безопасности позволяет уменьшить массу на 20-70 кг.

5.4 Замена капота и багажника на анлогичные но выполненные из композиционных материалов позволяют уменьшить массу на 5-15 кг и более.

5.5 Установка спортивного бака пожет сэкономить до 5-10 кг.

5.6 Ликвидация музыки уменьшает общую массу на 5-100 кг.

5.7 Ликвидация парприза и отопителя 12-30 кг.

5.8 Ликвидация сидений и замена на спортивные (масса спортивных начинается от 2.5 килограмм шт. Масса штатных доходит до 80кг штука) 45-180 кг.

5.9 Выбрасывание ковров и шумо и виброизоляции потолка и остальных деталей салона 20-100 кг.

5.10 Ликвидация кондиционера около 30 кг.

5.11 Очень сильный тюнинг глушителя от 20 до 40 кг.

5.12 облегчение двигателя 3-15 кг за счет удаления деталей связанных с эколокией, вентиляцией картера, замена чугунных коллекторов итд.

5.13 Установка облегченного маховика 3-8 кг.

5.14 Облегчение подвески, обычно замена штатных деталей на тюнинговые, алюминевые рычаги итд 10-30 кг.

5.15 Замена рулевого колеса и ручки переключения передачь не более 1 кг.

Также облегчение авто может значительно уменьшить расход горючего, потому что для разгона требуется меньше времени, разгонять приходиться меньшую массу, толкать в гору также приходиться меньшую массу .

Останавливать приходиться к стати тоже меньшую массу, что положительно скажеться тормозной системе и на торможении в целом.

Уменьшение массы автомобиля очень хорошо сказывается на управяемости если при облегчении стремиться улучшить развесовку и приблизить ее к величине 50/50 (нагрузка на переднюю ось равна нагрузке на заднюю.)

Все цифры указаны в качестве примеров и не являются точными данными.

Поршневой палец

Поршневой палец – деталь двигателя, отвечающая за совершение возвратно-поступательных движений в механизме. Компания «ЭнергоТехСтрой» реализует оригинальные цилиндро-поршневые группы «Камского Моторного Завода».

В каталоге, представленном на нашем сайте, вы можете купить поршневой палец.

Пальцы поршневые на двигатель Д-160

Пальцы поршневые на двигатель КАМАЗ

Пальцы поршневые на двигатели ЯМЗ, АМЗ

Пальцы поршневые на двигатель ТМЗ

Пальцы поршневые на двигатель ММЗ

Поршневой палец : виды и особенности устройства

С первого дня работы с техникой, перед инженерами и конструкторами стоит одна и та же задача – значительно снизить вес двигателя для повышения его производительности. К сожалению, не все детали поршневой группы могут быть упрощены и облегчены. К ним относятся и пальцы поршневые. Их можно разделить на две большие группы:

- Фиксированный палец;

- Плавающий палец.

Палец поршневой традиционно отливается из стали 45ХА, которая после отлива закаляется для повышения прочности и плотности. Он находится в постоянном движении, и соединяет между собой поршень и шатун, а потому подвергается механическому и температурному воздействию. Дабы он не изнашивался раньше срока и не деформировался при эксплуатации, его создают толстым и тяжелым.

Обозначение пальца поршневого

Каждый палец поршневой маркируется лазером на установке TELESIS (США). На торце указывается его номенклатурный номер, наносится знак «Камского моторного завода». Детали производства «КМЗ» обрабатываются на современном европейском оборудовании. В результате повышения точности обработки, изменилась его посадка в поршне.

Используемые материалы

В стремлении повысить срок службы и показатели долговечности, производители используют легированную или углеродистую сталь. После отлива, пальцы поршневые подвергаются цементации и дополнительной закалке. Некоторые модели имеют в своем устройстве сквозное отверстие – кусок стали вырезают как раз для облегчения детали, пока это единственный способ снизить общий вес поршневой группы и следовательно, самого двигателя.

Требования к конструкции поршневого пальца

Учитывая условия эксплуатации и предназначение пальцев поршневых , изначально к и конструкции предъявляются особенные требования, а именно: соответствие нагрузкам, надежность, долговечность и прочность. Добиться озвученных требований удалось за счет применения в конструкции цилиндрической трубчатой формы. При легкости детали (вес уменьшен за счет вырезания центра цилиндра), она обладает высокими показателями прочности и устойчивости к механическому воздействию в работе. Зачастую производители отходят от традиционной цилиндрической полой правильной формы, делая ее конической (тоньше по краям, толще в центре детали), это также позволяет значительно снизить массу без ущерба показателям прочности и долговечности.

Антикоррозионная обработка поршневого пальца

Все пальцы поршневые «Камского моторного завода» проходят антикоррозионную обработку. Они покрываются ингибированным маслом Ингибирт МС-01. Нанесенный на него защитный слой, уже через час образует водоотталкивающее покрытие, похожее на пластик. Ингибированное масло Ингибирт МС-01 обладает высокой атмосферостойкостью, обеспечивает надежную консервацию металл. В результате значительно повышается степень защиты от механических повреждений и возникновения отдельных очагов коррозии. Длительная защита от коррозии.

Купить поршневой палец в компании «ЭнергоТехСтрой»

Нужна новая поршневая группа или отдельные ее элементы? Обратитесь к менеджерам отдела продаж «ЭнергоТехСтрой». Почему, выбирая поставщика запчастей на свою технику, Вы должны выбрать именно нас?

- Во-первых, в нашем штате состоят истинные профессионалы, специалисты своего дела, которые готовы не только продать Вам нужную деталь, но и помочь с ее выбором;

- Во-вторых, цена на поршневые группы и их детали у нас – одни из самых доступных в регионе;

- В-третьих, мы являемся официальными дилерами «Камского Моторного Завода», мы реализуем исключительно оригинальные пальцы поршневые и другие комплектующие по цене от производителя.

Оформить выгодный заказ на палец поршневой в максимально удобные и сжатые сроки помогут наши опытные сотрудники. Мы поможем купить высококачественные и надежные детали и комплектующие необходимые Вам.

Драйвер роста: о Центре аддитивных технологий Ростеха

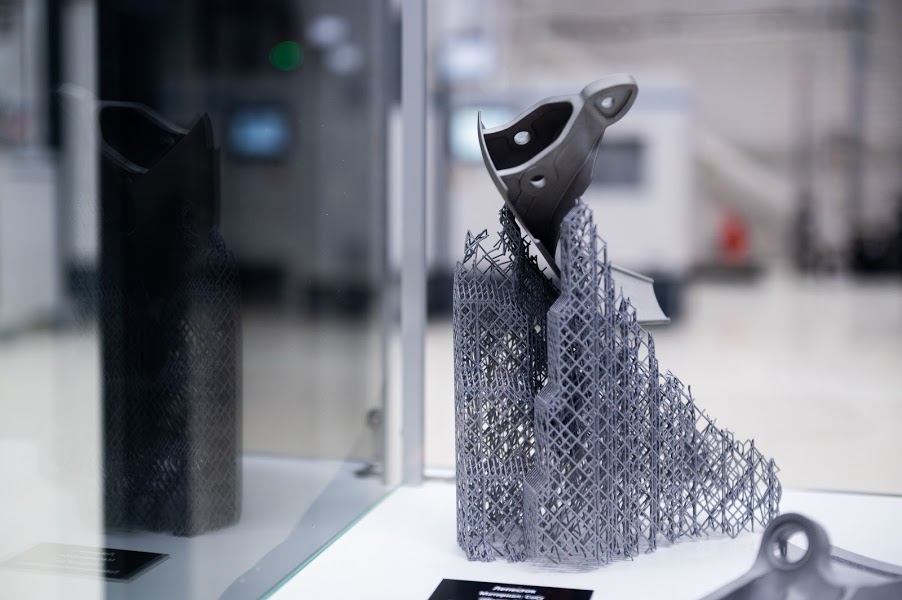

Фото: Александр Уткин

Центр аддитивных технологий Ростеха отмечает трехлетие своей деятельности. Сегодня это крупнейшее в России предприятие, специализирующееся на промышленной 3D-печати полного цикла. Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат».

К своему дню рождения ЦАТ запускает новые мощности , которые позволят нарастить объем производства в 3,6 раза. В ближайших планах – старт производства первых серийных компонентов для авиадвигателя ПД-14. О работе Центра и преимуществах аддитивного мышления читайте в нашем материале.

Мыслить аддитивно

Аддитивное производство на основе металла – новейшее направление в промышленности, которое сегодня переживает подъем. Это способ создания деталей методом поэтапного добавления материала на основу, также называемый промышленной 3D-печатью. В отличие от традиционного производства, где от заготовки отсекается все лишнее, при 3D-печати изделие, наоборот, постепенно создается из металлического порошка, как бы выращивается.

В основе 3D-печати всегда лежит цифровая модель будущей детали. Ключевое преимущество нового метода – более короткий производственный цикл, который позволяет быстрее выводить готовую продукцию на рынок. Другой важный момент – экономичность и экологичность метода. 3D-принтеры работают с минимумом отходов, позволяя использовать практически столько исходного материала, сколько нужно для производства конкретной детали.

В авиастроении одной из основных характеристик всех комплектующих является их масса. Аддитивное производство позволяет значительно облегчить деталь. А за счет того, что появляется возможность создавать более сложные цельные конструкции, снижается количество отдельных элементов. Соответственно, исключаются многие технологические операции, такие как сварка, сборка. 3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности.

При прямом расчете аддитивное производство может показаться дорогостоящим, но нужно учитывать, что 3D-печать дает более широкие возможности. «Аддитивное мышление позволяет создавать конструкции, которые невозможно получить стандартными методами», – утверждает генеральный директор ЦАТ Владислав Кочкуров.

Крупнейший в России

Для масштабного внедрения промышленной 3D-печати на предприятиях Ростеха в 2018 году на площадке ММП им. В.В. Чернышева был создан Центр аддитивных технологий. Организаторами ЦАТ стали холдинги авиационного комплекса Корпорации: ОДК, «Вертолеты России», КРЭТ и «Технодинамика». Центр выступает единым интегратором в области аддитивного производства для предприятий Ростеха.

За три года работы специалистами Центра освоено производство 450 видов деталей. ЦАТ обладает наиболее крупным парком оборудования для 3D-печати в России – 41 единица аддитивного и вспомогательного оборудования. В феврале текущего года Центр прирастет новой техникой, которая позволит на 261% увеличить объемы производства. Кроме того, ЦАТ получил статус сервисной компании полного цикла, что дает возможность организации серийного производства деталей авиадвигателей.

На базе ЦАТ создается распределенная инфраструктура подразделений по работе с аддитивными технологиями на предприятиях Госкорпорации, где инженеры ведут опытные работы, изучают возможности применения 3D-печати на конкретных производствах. Сотрудники ЦАТ проводят обучение по международной программе Additive Minds («Аддитивное мышление»). За два года существования проекта в обучении приняли участие около 100 специалистов. Таким образом, в том числе решается вопрос нехватки кадров в этой еще молодой индустрии.

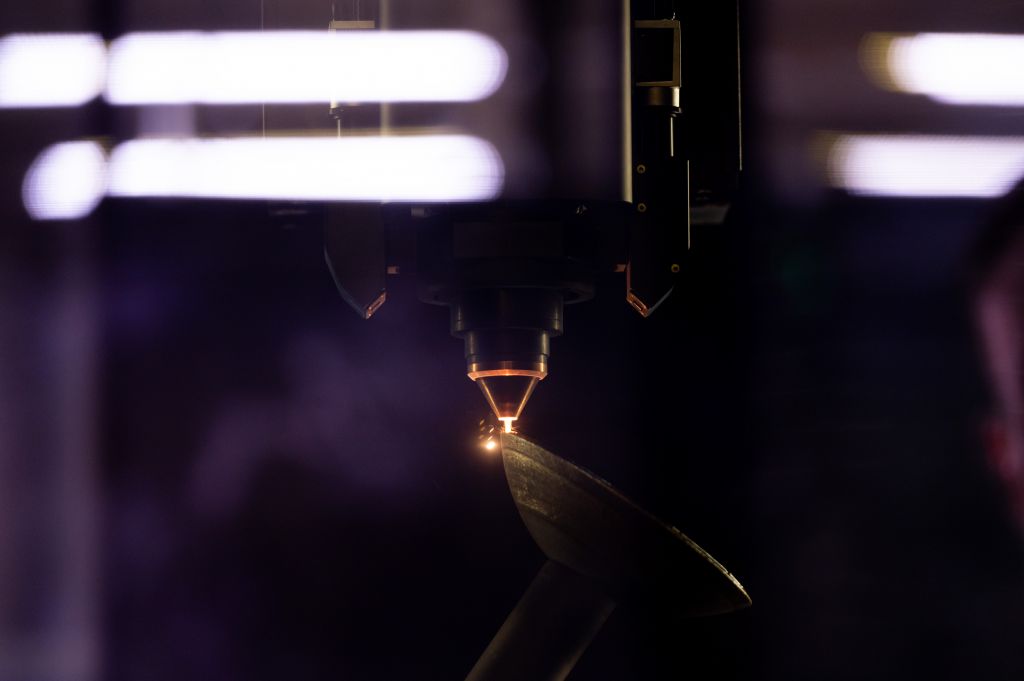

Как печатают металлом

Центр располагает самым современным оборудованием для промышленной 3D-печати. Здесь применяются две базовые аддитивные технологии: селективного послойного сплавления лазером и прямого лазерного выращивания. Принтеры отличаются габаритами печати и количеством лазеров в рабочей камере. В одном устройстве можно печатать сразу несколько разных деталей.

Технология селективного лазерного сплавления − полная плавка частиц с последующим созданием монолитных моделей − позволяет максимально сократить риски образования микротрещин, вызванных пористостью структур, и повышает качество изделия в сравнении с традиционными литейными процессами. Именно на принтере, работающем по этой технологии, будет запущено первое в ЦАТ серийное производство деталей для авиадвигателя. Здесь будут печататься завихрители фронтового устройства камеры сгорания – важный элемент топливной системы авиадвигателя ПД-14. Примечательно, что эта деталь изначально проектировалась для производства аддитивным методом, традиционными способами ее создать просто невозможно.

Прямое нанесение металла, в отличие от послойного – более быстрый и дешевый процесс, с помощью которого к тому же можно получать изделия больших габаритов. При этом методе деталь выращивается посредством точечного нанесения и сплавления лазером металлического порошка. Прямое нанесение отлично подходит для ремонтных работ, когда нужно нарастить уже существующую деталь: для восстановления геометрии лопаток двигателя, ремонта штампованной или литейной оснастки. Используется лазерное выращивание и для создания биметаллических структур, например когда требуется покрыть дешевый металл более дорогим.

Как уже говорилось, одним из преимуществ аддитивной печати является существенная экономия на материалах. По словам сотрудников ЦАТ, доля вторичного использования исходных материалов в Центре составляет примерно 95%. Перед повторным применением оставшийся после печати металлический порошок пропускается через специальную просеивающую установку. То есть можно говорить о практически безотходном производстве. Для сравнения − при традиционных способах изготовления потери сырья могут составлять до 85%.

Большое внимание уделяется качеству выпускаемых изделий. Во-первых, ЦАТ располагает промышленным сканером для оптической 3D-метрологии, который с помощью оптики сверяет готовую деталь с ее цифровой моделью, выявляя малейшие расхождения. Во-вторых, недавно в Центре открылась собственная лаборатория для различных методов испытаний. В ней образцы изделий проверяются на разрыв, растяжение, сжатие и другие параметры. Кстати, входящий контроль материала тоже максимально жесткий – недоброкачественные исходники могут не только дать брак на выходе, но и испортить дорогостоящее оборудование.

Большие проекты ЦАТ

Центр аддитивных технологий является кооперантом и постоянным партнером компаний Объединенной двигателестроительной корпорации, особенно тесное сотрудничество ведется с ММП им. В.В. Чернышева. Центр производит аддитивным способом детали для новейших модификаций двигателей, что позволяет увеличить надежность моторов и сократить время на их изготовление.

Например, при создании деталей для перспективного вертолетного двигателя ВК-650В с момента получения специалистами Центра финального комплекта конструкторских документов до сборки двигателя для стендовых испытаний прошло меньше четырех месяцев. При традиционных методах изготовления деталей таких сроков достичь невозможно. По проекту около 12% деталей ВК-650В будут выпускаться по аддитивным технологиям. Двигатель разрабатывается с 2019 года и будет использоваться на многоцелевом вертолете Ка-226Т в качестве замены импортных силовых установок.

Еще одна разработка «ОДК-Климов», в которой будут детали, напечатанные в цехах Центра аддитивных технологий, − двигатель ВК-1600В , предназначенный для вертолетов Ка-62. Демонстрационный двигатель уже собран и ожидает стендовых испытаний. Здесь также будет около 10% деталей аддитивного производства, ЦАТ отвечает за элементы компрессорной части. Сертификация двигателя ВК-1600В запланирована в 2023 году.

Для двигателя ПД-35 силами Центра создана опытная партия лопаток холодной части. Это опытный авиационный двигатель-демонстратор ПД-35 разработки «ОДК-Авиадвигатель». Предполагается, что двигатель будет использоваться для установки на перспективные широкофюзеляжные самолеты.

Большим событием Центра аддитивных технологий должен стать запуск в серийное производство завихрителей для двигателя ПД-14. Сейчас на предприятии проходит процесс аттестации технологии производства. Начало производства запланировано на второй квартал 2021 года. Это будет первый серийный проект ЦАТ для авиации.