Добыча нефти и газа

Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Забойные двигатели

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели , преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Каждая ступень турбины состоит из диска статора и диска ротора .

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор , где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n , вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n , тем меньше М, и наоборот.

В этой связи различают два режима работы турбины: тормозной, когда n = 0, а М достигает максимального значения , и холостой, когда n достигает максимального , а М=0. В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n

и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэфициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме , т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1

и вращающий момент М1 , а перепад давления в турбине составляет DР1. Если расход бурового раствора увеличить до Q2 , параметры характеристики турбины изменятся следующим образом:

N1 / N2 = (Q1 / Q2)3

М1 / М2 = (Q1 / Q2)2

DР1 / DР2 = (Q1 / Q2)2

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673-90 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем .

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал , к которому через переводник присоединяется бурильная головка . Внутри полого вала размещается съёмный керноприёмник . Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник . Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел . Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешан на опоре , установленной между переводником к БК и распорной втулкой . Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор .

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников.

ВЗД изготовляют согласно ТУ 39-1230-87.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая . По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

Значения при увеличении растут почти линейно, — несколько уменьшается, а возрастает по зависимости, близкой к квадратичной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

Примеры декларирования ТН ВЭД ЕАЭС, определение кода ТНВЭД

Коды ТН ВЭД, заменямые с 01.09.2015

Таблица сравнения экспортных ставок, действующих по 31.08.15 с вступающими в силу с 01.09.15

Поиск по списку товаров, прошедших таможенное оформление (более 700 000 примеров декларирования).

Для получения более подробной и актуальной информации, включая реальные цены, используйте информационный модуль «Среднеконтрактные цены» и таможенный калькулятор «Тамплат PRO+».

Примеры декларирования на сайте носят исключительно информационный характер и не могут служить основанием для принятия решения о классификации товара.

Страницы: 1

- 8412904008 — ЧАСТИ ГИДРАВЛИЧЕСКИЗ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ: КОРПУС ШПИНДЕЛЬНОЙ СЕКЦИИ ЗАБОЙНОГО ДВИГАТЕЛЯ АРТ: 281628 — 2 ШТ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕФТЕБУРОВОМ ОБОРУДОВАН

- 8467920000 — ШПИНДЕЛЬ ГАЙКОВЕРТА ИЗ СТАЛИ МАРКИ ШХ15, ПРЕДНАЗНАЧЕН ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА ОТ ДВИГАТЕЛЯ ПНЕВМАТИЧЕСКОГО ГАЙКОВЕРТА НА ЗАВИНЧИВАЕМЫЙ ОБЪЕКТ.

- 8483109500 — ВАЛЫ ТРАНСМИССИОННЫЕ (ШПИНДЕЛЬНЫЙ) СТАЛЬНОЙ ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА ОТ ДВИГАТЕЛЯ К ВАЛАМ ПРОКАТНОГО СТАНА МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, ВЕС

- 8483908909 — ШПИНДЕЛЬ БЕЗ ДВИГАТЕЛЯ СТАЛЬНОЙ, РАЗМЕРЫ 350Х300Х300 ММ, ПРЕДНАЗНАЧЕН ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ ДИСКУ С АЛМАЗНЫМ НАПЫЛЕНИЕМ ПРИ ТОРЦЕВОЙ ОБРАБОТКЕ ПЛИТКИ,

- 8467990001 — ШПИНДЕЛЬ РУЧНОГО АККУМУЛЯТОРНОГО ЭЛЕКТРИЧЕСКОГО ГАЙКОВЕРТА СЕРИИ W5111, ПРЕДНАЗНАЧЕН ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА ОТ ДВИГАТЕЛЯ ГАЙКОВЕРТА НА ЗАВИНЧИ

- 8466102000 — ШПИНДЕЛЬ HF 45.10 S 80 C МАЛОГО РАЗМЕРА ДЛЯ ФРЕЗЕРОВАЛЬНОГО СТАНКА. СКОРОСТЬ ВРАЩЕНИЯ ДО 80000 ОБ/МИН., МОЩНОСТЬ ДВИГАТЕЛЯ-ДО 1000 ВТ,. ЖИДКОСТНОЕ ОХЛ

- 8501523000 — ГИБРИДНЫЙ ШПИНДЕЛЬ-МОТОР ГИБРИДНЫЙ ШПИНДЕЛЬ (ШПИНДЕЛЬ-МОТОР) ПРЕДСТАВЛЯЕТ СОБОЙ ЕДИНЫЙ УЗЕЛ, СОСТОЯЩИЙ ИЗ АСИНХРОННОГО ТРЕХФАЗНОГО ДВИГАТЕЛЯ ПЕРЕМЕННО

- 8466103800 — ШПИНДЕЛЬ С ПРЯМЫМ ПОДКЛЮЧЕНИЕМ ДВИГАТЕЛЯ

- 8501523000 — ШПИНДЕЛЬ МЕТАЛООБРАБАТЫВЮЩЕГО СТАНКА ,МОЩНОСТЬ-21КВТ,НАПРЯЖЕНИЕ- 400В,ТИП ДВИГАТЕЛЯ- АСИНХРОННЫЙ, 3 ФАЗЫ, ВЫСОТА ОСИ ВРАЩЕНИЯ- 220 ММ,НОМИНАЛЬНАЯ СКОР

- 8483109500 — ТИТАНОВЫЙ ШПИНДЕЛЬ (ВАЛ) ПРЕДНАЗНАЧЕН ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ ОТ ШАГОВОГО ДВИГАТЕЛЯ К ЗАКРЕПЛЕННОЙ НА ШПИНДЕЛЕ КРЫЛЬЧАТКЕ В СОСТАВЕ УСТАНОВКИ СЕЛЕКТИВНО

- 8483608000 — ШПИНДЕЛЬ БЕЗ ДВИГАТЕЛЯ

ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ

Шпиндель забойного двигателя содержит полый корпус (1), внутри которого размещены вал (2) с центральным отверстием (7), герметизирующие осевые (3) и радиальные (4) опоры, закрепленные на валу (2) посредством соединительной муфты (5), имеющей проточные каналы (6). В нижней части вала (2) установлен отражатель (8) потока утечек бурового раствора. Обеспечивается повышение качества очистки забоя скважины в процессе бурения, сохранность естественных коллекторских свойств пласта скважины за счет изменения направления вектора скорости утечек. 1 ил.

1. Шпиндель забойного двигателя, содержащий корпус, вал с центральным отверстием, герметизирующие осевые и радиальные опоры, закрепленные на валу посредством соединительной муфты с окнами для пропуска промывочной жидкости через центральное отверстие вала, отличающийся тем, что он дополнительно снабжен отражателем потока утечек бурового раствора, который установлен в нижней части вала шпинделя так, чтобы обеспечить изменение направления потока утечек бурового раствора. 2. Шпиндель по п.1, отличающийся тем, что под нижнем торцом отражателя на валу шпинделя дополнительно установлено стопорное кольцо.

Изобретение относится к технике бурения нефтяных и газовых скважин, в частности к конструкциям шпинделей забойных двигателей.

Известно торцовое уплотнение вала забойного двигателя [SU 1093778 А, Е21В 4/00, опубл. 23.05.84], выполненное в виде винтового сочленения, по крайней мере, одного из периферийных уплотнительных колец с корпусом или валом и установленного с возможностью взаимодействия с ведущим элементом трения.

Известен героторный гидравлический двигатель [RU 2162132 С2, Е21В 4/02, Е 21В 7/08 опубл. 20.01.2001], включающий шпиндель, корпус которого со стороны его торца, направленного к долоту, имеет окружной борт, расположенный между опорой вращения и окружным ребром. Окружной борт на валу шпинделя и окружное ребро в корпусе шпинделя выполнены по типу непрерывных, сопрягаемых между собой витков резьбы. Направление свинчивания вала и корпуса шпинделя противоположно направлению вращения вала шпинделя, а наименьшее расстояние между краями ребер на валу и в корпусе шпинделя равно шагу ребер. Приводной вал выполнен разборным между изогнутым переводником и двигателем, место соединения его секций выполнено в виде поверхностей тел вращения относительно общей оси двигателя и шпинделя. Корпус шпинделя со стороны соединения с изогнутым переводником содержит ограничитель потока, выполненный в виде упруго-эластичной опоры скольжения с винтовыми каналами, направленными против вращения вала шпинделя.

Известен шпиндель забойного двигателя [SU 1023053 А, Е21В 4/00, 15.06.83], содержащий торцовое уплотнение контактирующие поверхности которого размещены в зоне окон соединительной муфты. Шпиндель, имеющий кольцевой поршень с пружиной размещен на соединительной муфте, а неподвижная обойма закреплена в корпусе.

Причиной, препятствующей достижению заявляемого технического результата, в известных технических решениях, является низкий показатель герметизирующей способности уплотнительных элементов шпинделя, влияющей на качество очистки забоя скважины, обеспечение необходимого перепада давления в долоте, а также сохранности естественных коллекторских свойств пласта в процессе углубления скважины.

Большинство выпускаемых в нашей стране и за рубежом двигателей имеет осевую герметизирующую опору, вынесенную в отдельный узел -шпиндель. Он выполняет три основные функции: передача крутящего момента от винтовой пары к породорозрушающему инструменту; восприятие гидравлических, изгибающих, растягивающих, сжимающих нагрузок (усилий) — напряжений в процессе бурения скважины; обеспечение герметичности на выходе из двигателя с целью создания необходимого перепада давления в насадках долота.

Для выполнения вышеперечисленных функций в отечественных двигателях применяют упорно — радиальные подшипники качения с коническими, тороидными, комбинированными дорожками качения, а также с тороидными дорожками и резиновым компенсатором. Герметичность шпинделя может осуществляться следующими видами уплотнений:

торцовым сальником, установленным в верхней части шпинделя, ниже радиальной опоры;

многорядным упорным подшипником скольжения, эффективно выполняющим роль уплотнения;

лабиринтным уплотнением, выполняющим роль дросселирующего устройства;

упорно-радиальными подшипниками с резиновыми тороидными кольцами, устанавливаемыми вместо одного ряда шаров.

Однако вопрос обеспечения требуемой герметичности шпиндельной секции остается открытым.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества очистки забоя скважины в процессе бурения, обеспечение сохранности естественных коллекторских свойств пласта скважины.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в снижении гидродинамического давления в кольцевом пространстве скважины за счет изменения направления вектора скорости утечек бурового раствора.

Указанный технический результат достигается тем, что шпиндель забойного двигателя содержит корпус, вал с центральным отверстием, герметизирующие осевые и радиальные опоры, закрепленные на валу посредством соединительной муфты с окнами для пропуска промывочной жидкости через центральное отверстие вала. При этом шпиндель дополнительно снабжен отражателем утечек бурового раствора, установленным в нижней части вала шпинделя так, чтобы изменить направление потока утечек. Кроме того, под нижнем торцом отражателя на валу шпинделя дополнительно установлено стопорное кольцо.

При бурении с винтовыми забойными двигателями (ВЗД) часто возникают проблемы, связанные с нестабильностью его работы -чередованием режимов, от оптимального до тормозного, а также остановок двигателя, что обусловлено неоднородностью (твердостью) разбуриваемых горных пород. В процессе работы двигателя в экстремальном — тормозном режиме возникают дополнительные гидравлические потери, которые складываются из потерь в винтовой паре, а также в шпиндельной секции. Это связано как с износом эластичной обкладки статора, так и уплотнительных элементов шпинделя. В большинстве случаев износ элементов двигателя вызван технологическими факторами, а именно: использованием бурового раствора с повышенным содержания песка (абразивного материала).

Зависимость утечки через уплотнение от перепада давления на долоте является основным показателем, характеризующим, как гидромониторный эффект (доразрушения породы), так и качество промывки скважины.

Осуществление качественной промывки, без учета утечек в шпинделе двигателя, требует поддержания необходимого давления затрачиваемого на очистку забоя Роч. Выполнение условия качественной промывки

где: Nоч — мощность необходимая для очистки забоя, Вт;

Qmin — минимально необходимый расход, м 3 /с.

Мощность на очистку можно определить по формуле:

где: Dc — диаметр скважины, м;

ρn — плотность горной породы, кг/м 3 ;

Vм — механическая скорость бурения, м/с;

Н- глубина скважины, м;

g — ускорение свободного падения, м/с 2 ;

Минимально необходимый расход определяется двумя способами:

Для вертикальных участков по формуле:

Для горизонтальных участков:

где: Vв — скорость витания частиц в промывочной жидкости, определяется по формуле:

где: dч — средний диаметр частиц шлама, м.

Fкп — площадь кольцевого пространства определяется следующим образом;

е — эксцентриситет определяется по формуле:

где: Dз, Dm — соответственно диаметр замка и тела трубы, м.

К примеру, для наклонно направленной скважины глубиной 2000, диаметром скважины 0,139 м, скоростью бурения до 20 м/ч, диаметром шлама от 0,006 до 0,008 м и плотностью промывочных жидкостей соответственно 1100 и 1150 кг/м 3 , скорость витания частиц (скорость восходящего потока Va) составила 0,52 м/с.Минимально необходимый расход Qmin. промывочной жидкости и перепад давления Роч для данных

условий составил соответственно 0,0076 м 3 /с и 0,26 МПа.

Стендовые экспериментальные исследования показали, что утечки из шпинделя зависят, как от моментов сопротивлений на валу, вида (параметров) жидкости, так и от времени эксплуатации уплотнительных элементов двигателя. Результаты проведенных исследований показали следующее: — скорость утечек Vy через уплотнение шпинделя (момент сопротивлений варьировался от 300 до 2000 Н·м) составляла от 0,06 до 0,18 м/с; — или 0,00085 до 0,0024 м 3 /с. Данные показатели подтверждают необходимость учета в формуле определения требуемого давления для качественной очистки забоя величины утечек через уплотнение шпинделя. Выражение для определения необходимого давления, затрачиваемого на очистку забоя примет вид:

где q — утечка через уплотнение шпинделя, м3/с [3].

Утечки через уплотнение определяются опытным путем. По мере износа винтовой пары двигателя для сохранения его рабочей характеристики, а также исходя из выше указанных условий, принято

увеличивать расход промывочной жидкости. При увеличении расхода возрастают и гидравлические потери — утечки бурового раствора в шпинделе, что приводит к постоянному изменению перепада давления в кольцевом пространстве, и как правило неконтролируемой фильтрации твердой фазы в пласт.

Изменение перепада давления и невозможность контроля фильтрации, прежде всего, связано с увеличением турбулентности потока бурового раствора, вызванной взаимодействием, двух противоположено направленных потоков: восходящего — выходящей жидкости из под долота (выносом буровым раствором сколотой породы-шлама) и утечками жидкости через уплотнение шпиндельной секции двигателя.

Противоположная направленность вектора скорости утечек Vy через уплотнение шпинделя, вектору скорости восходящего потока Ув, приводит к дополнительному закупориванию пор коллектора в призабойной части продуктивного пласта, а также образованию застойных зон препятствующих качественной очистки забоя (выносу шлама) из скважины.

Таким образом, повышение качества очистки забоя скважины в процессе бурения, обеспечение сохранности естественных коллекторских свойств пласта скважины, без улучшения герметизирующей способности уплотнительных элементов шпинделя, достигаются путем установки на вал шпинделя отражателя потока утечек бурового раствора изменяющего направления вектора скорости утечек Vy.

Созданный за счет изменения направления вектор скорости Уотр утечек Vy потока бурового раствора через уплотнение шпиндельной секции двигателя, направленный по одной траектории с вектором скорости восходящего потока Vв, помогает осуществлять вынос буровым раствором сколотую породу — шлам, тем самым, уменьшая турбулентность потока, что способствует снижению гидродинамического давления в кольцевом пространстве скважины, влияющего на качество вскрытия продуктивных пластов.

На фиг. представлен шпиндель забойного двигателя.

Шпиндель забойного двигателя содержит полый корпус 1, внутри которого размещены, вал 2, герметизирующие осевые 3 и радиальные 4 опоры, закрепленные на валу 2 посредством соединительной муфты 5 имеющей проточные каналы 6. Вал 2 содержит центральное отверстие 7. В нижней части вала 2 установлен отражатель 8 потока утечек бурового раствора. Для обеспечения ограничения осевого перемещения отражателя 8 относительно корпуса 1, под нижнем его торцом на валу 2 дополнительно установлено стопорное кольцо 9.

Шпиндель забойного двигателя работает следующим образом.

Вращение от рабочего органа забойного двигателя передается на соединительную муфту 5 и на вал 2 шпинделя. Буровой раствор поступает из рабочего органа забойного двигателя проточные каналы 6 соединительной муфты 5, а затем через центральное отверстие 7 вала 2 направляется к долоту. Осевые и радиальные нагрузки, воспринимаются герметизирующими уплотнениями — осевыми 3 и радиальными 4 опорами.

В процессе бурения скважины происходит износ опор 3 и 4, выполняющих функцию герметизирующих уплотнений вала шпинделя. В результате износа уплотнений между корпусом 1 и валом 2 шпинделя возникают утечки бурового раствора, вектора скорости Vy которых направлены противоположно вектору скорости восходящего потока Ув. Установленный в нижней части вала 2 отражатель 8 изменяет направление вектора скорости утечек Vy на противоположное (обратное). Вектор скорости отраженного потока бурового раствора Уотр совпадает по направлению с вектором скорости восходящего потока Vв.

Установка на вал шпинделя отражателя потока утечек бурового раствора позволит обеспечить сохранность естественных коллекторских свойств пласта, повысить качество очистки забоя в процессе бурения скважины.

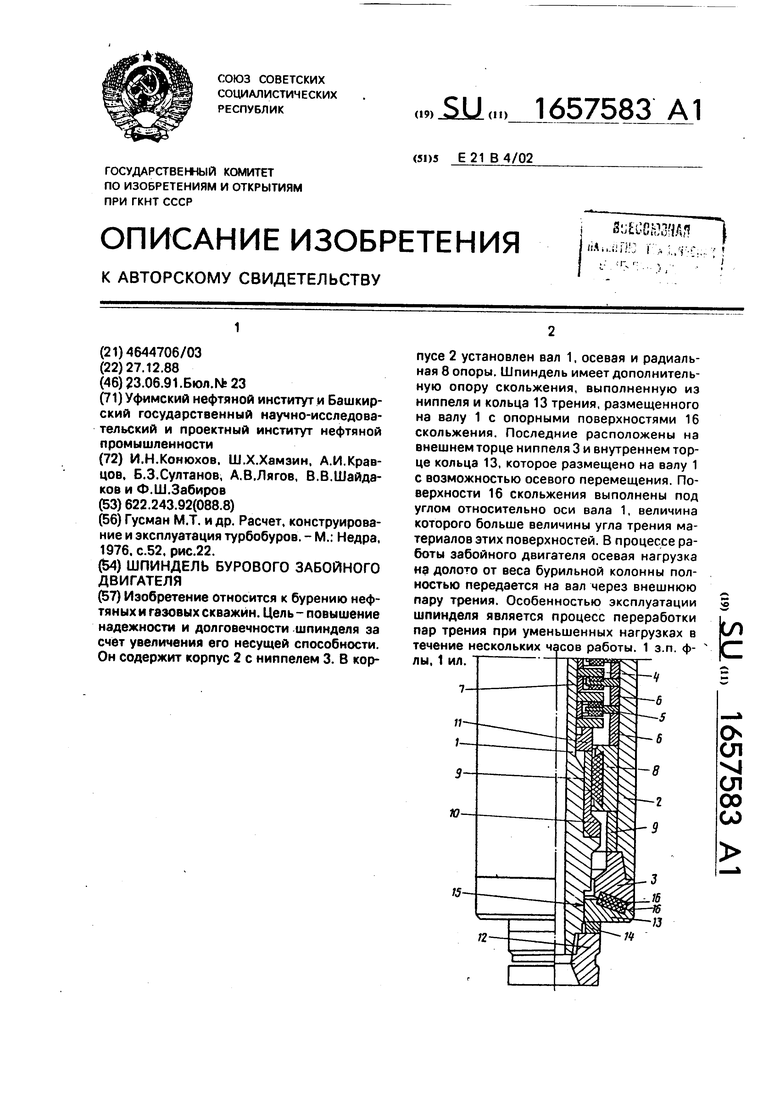

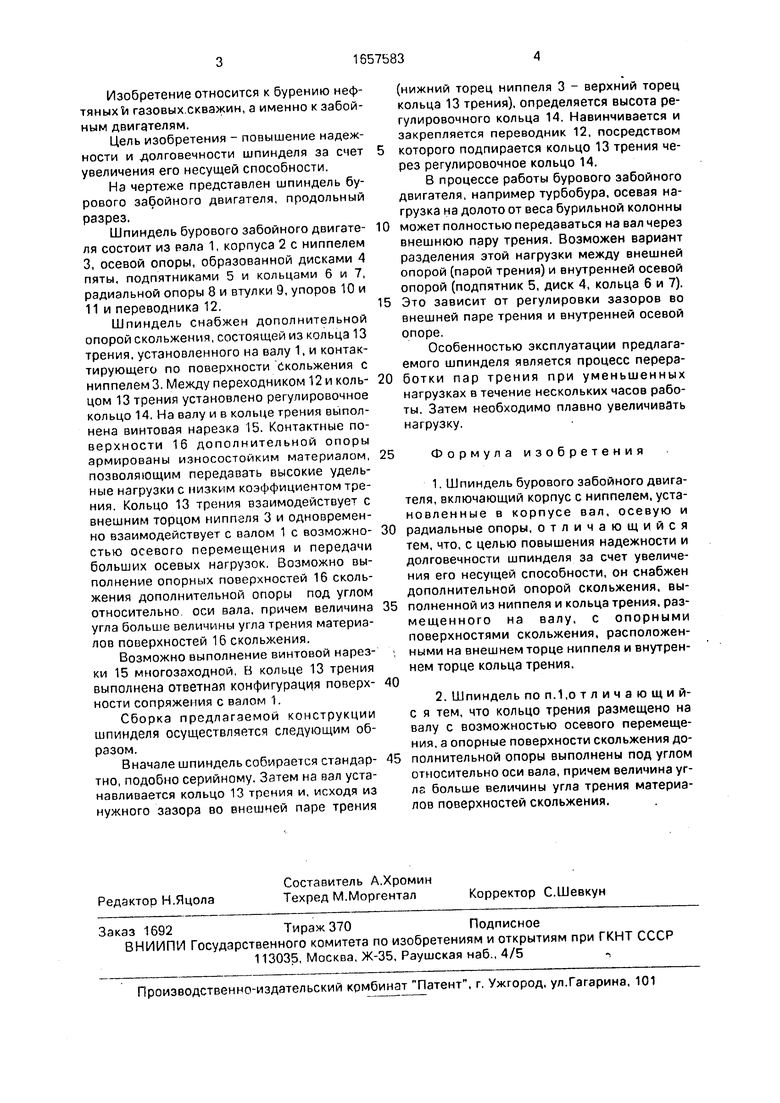

Шпиндель бурового забойного двигателя Советский патент 1991 года по МПК E21B4/02

Описание патента на изобретение SU1657583A1

Изобретение относится к бурению нефтяных газовых.скважин, а именно к забойным двигателям.

Цель изобретения — повышение надежности и долговечности шпинделя за счет увеличения его несущей способности.

На чертеже представлен шпиндель бурового забойного двигателя, продольный разрез.

Шпиндель бурового забойного двигателя состоит из вала 1, корпуса 2 с ниппелем 3, осевой опоры, образованной дисками 4 пяты, подпятниками 5 и кольцами 6 и 7, радиальной опоры 8 и втулки 9, упоров 10 и 11 и переводника 12.

Шпиндель снабжен дополнительной опорой скольжения, состоящей из кольца 13 трения, установленного на валу 1, и контактирующего по поверхности Скольжения с ниппелем 3. Между переходником 12 и кольцом 13 трения установлено регулировочное кольцо 14. На валу и в кольце трения выполнена винтовая нарезка 15. Контактные поверхности 16 дополнительной опоры армированы износостойким материалом, позволяющим передавать высокие удельные нагрузки с низким коэффициентом трения. Кольцо 13 трения взаимодействует с внешним торцом ниппеля 3 и одновременно взаимодействует с валом 1 с возможностью осевого перемещения и передачи больших осевых нагрузок. Возможно выполнение опорных поверхностей 16 скольжения дополнительной опоры под углом относительно, оси вала, причем величина угла больше величины угла трения материалов поверхностей 16 скольжения.

Возможно выполнение винтовой нарезки 15 многозаходной, В кольце 13 трения выполнена ответная конфигурация поверхности сопряжения с валом 1.

Сборка предлагаемой конструкции шпинделя осуществляется следующим образом.

Вначале шпиндель собирается стандартно, подобно серийному. Затем на вал устанавливается кольцо 13 трения и, исходя из нужного зазора во внешней паре трения

(нижний торец ниппеля 3 — верхний торец кольца 13 трения), определяется высота регулировочного кольца 14. Навинчивается и закрепляется переводник 12, посредством

которого подпирается кольцо 13 трения через регулировочное кольцо 14.

В процессе работы бурового забойного двигателя, например турбобура, осевая нагрузка на долото от веса бурильной колонны

может полностью передаваться на вал через внешнюю пару трения. Возможен вариант разделения этой нагрузки между внешней опорой (парой трения) и внутренней осевой опорой (подпятник 5, диск 4, кольца 6 и 7).

Это зависит от регулировки зазоров во внешней паре трения и внутренней осевой опоре.

Особенностью эксплуатации предлагаемого шпинделя является процесс переработки пар трения при уменьшенных нагрузках в течение нескольких часов работы. Затем необходимо плавно увеличивать нагрузку.

1.Шпиндель бурового забойного двигателя, включающий корпус с ниппелем, уста- новленные в корпусе вал, осевую и

радиальные опоры, отличающийся тем, что, с целью повышения надежности и долговечности шпинделя за счет увеличения его несущей способности, он снабжен дополнительной опорой скольжения, выполненной из ниппеля и кольца трения, раз- мещенного на валу, с опорными поверхностями скольжения, расположен- ными на внешнем торце ниппеля и внутреннем торце кольца трения.

2.Шпиндель поп.1,отличающий- с я тем, что кольцо трения размещено на валу с возможностью осевого перемещения, а опорные поверхности скольжения дополнительной опоры выполнены под углом относительно оси вала, причем величина угла больше величины угла трения материалов поверхностей скольжения.

Похожие патенты SU1657583A1

Реферат патента 1991 года Шпиндель бурового забойного двигателя

Изобретение относится к бурению нефтяных и газовых скважин. Цель — повышение надежности и долговечности шпинделя за счет увеличения его несущей способности. Он содержит корпус 2 с ниппелем 3. В корпусе 2 установлен вал 1, осевая и радиальная 8 опоры. Шпиндель имеет дополнительную опору скольжения, выполненную из ниппеля и кольца 13 трения, размещенного на валу 1 с опорными поверхностями 16 скольжения. Последние расположены на внешнем торце ниппеля 3 и внутреннем торце кольца 13, которое размещено на валу 1 с возможностью осевого перемещения. Поверхности 16 скольжения выполнены под углом относительно оси вала 1, величина которого больше величины угла трения материалов этих поверхностей. В процессе работы забойного двигателя осевая нагрузка на долото от веса бурильной колонны полностью передается на вал через внешнюю пару трения. Особенностью эксплуатации шпинделя является процесс переработки пар трения при уменьшенных нагрузках в течение нескольких часов работы. 1 з.п. ф- лы, 1 ил. Ё О ел vj СП 00 Сл)