СИСТЕМА СУФЛИРОВАНИЯ ДВИГАТЕЛЯ

СИСТЕМА СУФЛИРОВАНИЯ ДВИГАТЕЛЯ

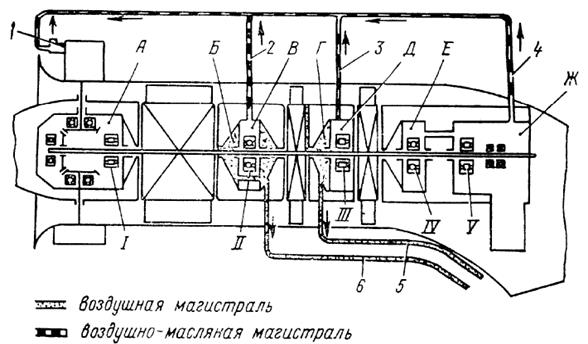

Система суфлирования двигателя предназначена для сообщения масляных полостей двигателя с атмосферой, обеспечения работы масляных уплотнений и воздушно-масляных лабиринтов и для устранения возможности перетекания масла через уплотнения в проточную часть двигателя при повышении давления в масляных полостях опор роторов двигателя. Система суфлирования (рис. 6.7) состоит из системы суфлирующих каналов, трубопроводов и центробежного суфлера.

Рис. 6.7. Схема системы суфлирования полостей опор роторов двигателя:

I — V — опоры двигателя; 1 — центробежный суфлер; 2 — трубка суфлирования масляной полости II опоры; 3 — трубка суфлирования масляной полости III опоры;

4 — трубка суфлирования полости V опоры; 5— трубка суфлирования предмасляной полости III опоры; 6—трубка суфлирования предмасляной полости II опоры

Суфлирование полостей опор роторов двигателя осуществляется двумя способами: суфлированием предмасляных полостей непосредственно в атмосферу и суфлированием масляных полостей через центробежный суфлер коробки приводов.

Предмасляные полости задней опоры ротора компрессора (полость Б) и задней опоры ротора

турбины компрессора (полость Г), в которые может прорываться воздух под повышенным давлением из проточной части двигателя, суфлируются непосредственно в атмосферу через каналы в корпусах и наружные трубки 6 и 5. Концы трубок выведены к срезу выхлопного сопла.

Масляные полости задней опоры ротора компрессора (полость В), задней опоры ротора турбины компрессора (полость Д) и опоры ротора свободной турбины (полости Е и Ж) через каналы в корпусах и наружные трубки 2, 3 и 4 суфлируются через приводной центробежный суфлер 1, расположенный в коробке приводов.

Воздух, отделенный в суфлере от масла, выводится за борт вертолета. Суфлирование коробки приводов также осуществляется через центробежный суфлер. Конструкция и работа суфлера изложены в пособии «Передачи и приводы двигателя ТВ2-117».

Полость передней опоры ротора компрессора (полость А) не суфлируется.

Суфлирование масляного бака осуществлено независимо от системы суфлирования двигателя.

Масляный бак суфлируется через расширительный бачок 17 (см. рис. 6.1), в котором масло отделяется от воздуха, путем конденсации. Масляный конденсат собирается в нижней части расширительного бачка, сообщающегося с маслобаком.

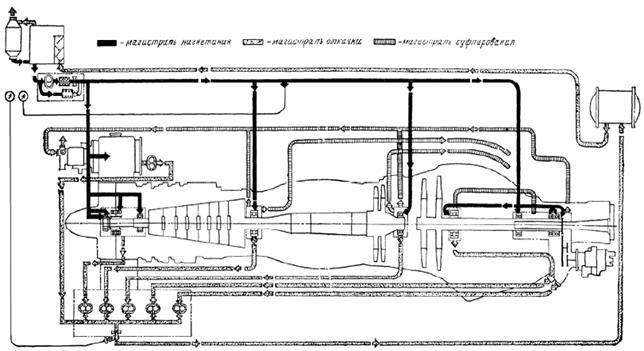

Схема объединенных масляной и суфлирующей систем двигателя приведена на рис. 6.8.

Рис. 6.8. Объединенная схема масляной и суфлирующей систем двигателя

Система хранения топлива самолета

Топливо на самолете находится в баках, которые могут быть встроенные, жесткие или гибкие.

a) Встроенные баки – находятся внутри крыла и, в зависимости от типа самолета, в кессоне центроплана и горизонтального стабилизатора. Баки устанавливаются и герметизируются при производстве самолета для хранения большого количества топлива. Преимуществом таких баков является небольшой прирост веса самолета, т.к. конструкция бака сформирована в уже имеющейся конструкции. На всех современных пассажирских самолетах устанавливаются баки данного типа.

b) Жесткие баки – герметичные металлические контейнеры, остановленные на крыле или фюзеляже самолета. Они просты в исполнении, но добавляют вес самолету и требуют крепежную конструкцию. Наиболее распространены среди легких самолетов. Баки данного типа могут устанавливаться снаружи, например, на законцовке крыла, и иметь металлическую или композитную конструкцию.

c) Гибкие баки – герметичные баки, изготовленные из прорезиненной ткани, иногда называются топливными баллонами или мягкими баками. Для баков данного типа требуется конструкция для крепления и поддержки внутри самолета. Они обычно устанавливаются внутри крыла или фюзеляжа, наиболее популярны для военных самолетов, т.к. их можно эффективно герметизировать самостоятельно в случае повреждения в бою.

Внутри баков устанавливаются перегородки для минимизации больших внутренних сил, создаваемых при колебаниях топлива во время маневров самолета, ускорения, замедления или, например, бокового скольжения. У некоторых больших самолетов могут быть установлены дроссельные запорные клапаны, которые пропускают топливо на борт и не пропускают обратно в крыло во время маневров. Топливные баки также содержат вентиляционные клапаны, клапаны дренажа воды, штуцеры заправки и крышки заливной горловины, систему калибровки. У больших самолетов в баках устанавливаются подкачивающие насосы, поплавковые датчики высокого и низкого уровня, клапаны централизованной заправки и фильтры.

Топливная система самолета разработана для хранения и доставки топлива в топливную систему двигателя. Она должна быть способна доставить больше топлива, чем может потреблять двигатель в самой критической фазе полета, чтобы двигатель никогда не испытывал топливного голодания.

На рисунке ниже приведена топливная система легкого однодвигательного самолета. Жесткие топливные баки установлены в крыле и заправляются топливом с верхней части крыла (открытая линия через фильтр верхней части бака). Из баков топливо подается с помощью механического или электрического насоса через селекторный клапан топливного бака и фильтр перед подачей карбюратор. Заливка двигателя производится с помощью подкачивающего насоса, который берет топливо из корпуса фильтра и подает во входной коллектор. Топливная система позволяет отслеживать вместимость и давление топлива, а также дренаж топлива с удалением воды перед полетом.

Рис. 18.1. Топливная система легкого однодвигательного самолета

Многодвигательные самолеты имеют более сложные топливные системы с дополнительными требованиями к высоте и конфигурации двигателя. Топливные баки встроенные и неизменяемые, расположены в крыле. У большинства современных самолетов есть центральный бак – бак в кессоне центроплана между полуплоскостями крыла. Существуют самолеты с топливными системами, имеющими баки на хвостовом оперении (киле или стабилизаторе), которые вместе с увеличением топливной емкости могут применяться для изменения положения ЦТ самолета.

Система будет включать следующие компоненты:

1. Система суфлирования (вентиляции и дренажа)– может содержать вентиляционные клапаны и уравнительный дренажный бак. Позволяет выравнивать давление воздуха в баке над топливом с наружным давлением, а также может пропускать воздух скоростного напора для частичного наддува баков в полете, что способствует формированию потока топлива и помогает уменьшить кипение топлива на высоте. Любое топливо, попадающее в систему суфлирования, скапливается в уравнительном дренажном баке и возвращается обратно в основные баки. Вентиляционное пространство в каждом топливном баке согласно требованиям JAR 23 и JAR 25 составляет 2% от объема бака.

2. Фильтры (экраны)– используются для предотвращения попадания любых частиц из бака в подкачивающие насосы.

3. Подкачивающие насосы – обычно устанавливаются попарно в каждом баке для подачи топлива из бака в двигатель. Эти насосы необходимы высотным самолетам для предотвращения кавитации в насосе с приводом от двигателя. Подкачивающие насосы обычно центробежного типа с приводом от индукционных моторов переменного тока, создают низкое давление (20-40 psi) и высокий расход. В случае двойного отказа подкачивающих насосов в одном главном баке, максимальная высота полета самолета будет ограничена согласно Перечню Минимального Исправного Оборудования (MEL) для предотвращения топливного голодания.

4. Коллектор (распределитель) – подкачивающие насосы устанавливаются в коллектор или распределитель, который всегда содержит расчетное количество топлива (обычно 500 кг), чтобы насосы были постоянно погружены в топливо для предотвращения кавитации насосов в связи с изменением пространственного положения самолета, когда они могут остаться непокрытыми топливом. Коллектор может иметь средства, обеспечивающие замену насосов без слива всего топлива из бака.

5. Клапаны перекрестной подачи и отсечки – обеспечивают подачу топлива из любого бака в любой двигатель и изоляцию в случае отказа или аварии.

6. Поплавковые выключатели высокого и низкого уровня или датчики уровня– выключатели высокого уровня топлива используются для автоматического закрытия клапана заправки, когда бак наполнен во время дозаправки, а выключатели низкого уровня используются для поддержания требуемого минимума топлива в главных баках во время аварийного сброса или слива топлива.

7. Слив топлива – как на легком самолете, любой бак имеет штуцер слива в самой нижней точке для слива воды из бака.

8. Перегородки – устанавливаются в баках для гашения резких колебаний топлива (плескания или разбрызгивания) во время маневрирования.

9. Клапан стравливания давления – на случай избыточного наддува топливного бака из-за отказа для предотвращения повреждений конструкции может быть установлен перепускной клапан.

На следующем рисунке представлена типичная схема системы двухдвигательного реактивного самолета с органами управления и приборами контроля. Заметим, что крыльевые баки разбиты на два элемента: внешнюю и внутреннюю секцию, которые иногда объединяются для сохранения во внешней секции определенного количества топлива, пока уровень топлива во внутренней секции не достигнет определенного значения. Сохранение топлива во внешней секции помогает снизить изгибающую нагрузку на крыло и избегать флаттера.

Рис. 18.2. Схема топливной системы

Нормальная последовательность использования топлива после взлета будет заключаться в первоначальном расходовании топлива из центрального бака, а затем топлива из крыльевых баков. Эта последовательность позволяет снизить изгибающую нагрузку на крыло. Когда подкачивающие насосы более не могут выкачивать топливо из центрального бака, остаток топлива может быть перемещен в бак №1 по линии откачки центрального бака.

Клапан перекрестной подачи позволяет питать оба двигателя с одной стороны или один двигатель с обеих сторон. Впускные клапаны (клапаны подсоса) в баках позволяют питать двигатель с помощью сил гравитации или подсоса от насоса с приводом от двигателя в случае отказа обоих подкачивающих насосов в одном баке.

На контрольной панели показаны переключатели для каждого насоса вместе со световой сигнализацией низкого давления для предупреждения об отказе насоса или низком уровне топлива. Для клапана перекрестной подачи также существует переключатель и индикатор. В баке №1 имеется температурный датчик, передающий сигнал температуры топлива в баке на индикатор контрольной панели.

Клапан отсечки топлива закрывается при работе пожарного рычага соответствующего двигателя, у некоторых самолетов он также управляется переключателем топлива во время процедуры нормального запуска или останова.

Топливо для ВСУ подается из бака №1 при помощи перепускного клапана, если нет работающих подкачивающих насосов, или подача может осуществляться из любого бака при включении подкачивающего насоса соответствующего бака. Отсечной клапан ВСУ обычно управляется автоматической последовательностью запуска или останова.

Дисбаланс топлива в полете между баками №1 и №2 можно скорректировать с помощью переключения подкачивающих насосов и клапана перекрестной подачи (открыть перекрестный клапан и отключить насосы в баке с меньшим количеством топлива до достижения правильного баланса при питании обоих двигателей из бака с большим остатком топлива). При достижении правильного баланса необходимо включить подкачивающие насосы, которые были предварительно отключены, и перекрыть перекрестный клапан. Это восстановит конфигурацию «бак – двигатель» (бак №1 питает двигатель №1, бак №2 питает двигатель №2).

На контрольной панели имеются индикаторы для открытого положения перепускного клапана фильтра НД (блокировка фильтра). Это фильтр низкого давления в топливной системе двигателя, установленный за подогревателем топлива.

studopedia.org — Студопедия.Орг — 2014-2021 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.003 с) .

studopedia.org — Студопедия.Орг — 2014-2021 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.003 с) .

Что такое суфлирование авиационного двигателя

Изобретение относится к области авиадвигателестроения и касается устройства маслосистемы авиационного газотурбинного двигателя (ГТД).

Известна маслосистема авиационного газотурбинного двигателя, содержащая подстыкованную к суфлер-сепаратору единую магистраль суфлирования, сообщенную с суфлирующими магистралями масляных полостей подшипниковых опор роторов компрессора и турбины, снабженных насосами откачки масла (Патент РФ №2328609, МПК F02C 7/06, опубл. в 2008 г.).

В известной маслосистеме концентрация водомасляных загрязнений, скапливающихся в единой суфлирующей магистрали, возрастает по мере подключения в нее новых источников сжатого воздуха. Когда объединенный поток сжатого воздуха от всех суфлируемых полостей двигателя поступит в суфлер-сепаратор, часть загрязнений в нем будет уловлена и переправлена в маслобак для подготовки к последующему циклу работы (фильтрация, охлаждение, диагностика). Однако значительная часть загрязнений не успевает улавливаться в суфлере-сепараторе и попадает в окружающую атмосферу, что приводит не только к потере дефицитного продукта, но и к ухудшению экологических характеристик двигателя. Главной причиной повышенного расхода масла является поток сжатого воздуха, поступающего в единую магистраль суфлирования из масляной полости опорного подшипника ротора турбины, так как он имеет наибольшее давление, самую высокую температуру (до 180°C) и наибольшую концентрацию водомасляных загрязнений из-за большой подачи масла (для охлаждения подшипников опоры ротора турбины).

При попадании в единую суфлирующую магистраль потока сжатого воздуха из масляной полости опорного подшипника ротора турбины в ней резко увеличивается гидросопротивление, что затрудняет отвод суфлируемого воздуха из других масляных полостей системы суфлирования двигателя и может привести к разрушению стенок масляных полостей и аварии двигателя.

Задачей изобретения является предотвращение выброса масла из системы суфлирования двигателя в атмосферу.

Указанная задача решается тем, что в известной маслосистеме авиационного ГТД, содержащей масляные полости подшипниковых опор роторов компрессора и турбины, снабженные насосами откачки масла и суфлирующими магистралями, объединенными в единую магистраль суфлирования, соединенную с суфлером-сепаратором, согласно изобретению, в суфлирующей магистрали масляной полости подшипниковой опоры ротора турбины установлен водомаслоотделитель, дренажная полость которого сообщена магистралью со входом насоса откачки масла.

Благодаря предварительной очистке сжатого воздуха от водомасляных загрязнений в самом напряженном участке системы суфлирования — в суфлирующей магистрали масляной полости подшипниковой опоры ротора турбины — давление потока сжатого воздуха и концентрация загрязнений в нем на выходе из магистрали резко падают, что приводит к снижению гидравлического сопротивления единой магистрали суфлирования и повышению надежности работы системы суфлирования. Особо следует отметить снижение расхода масла и улучшение экологических характеристик двигателя.

Изобретение является простым и надежным средством «лечения» дефектных маслосистем, а материальные затраты при реализации предложения незначительны.

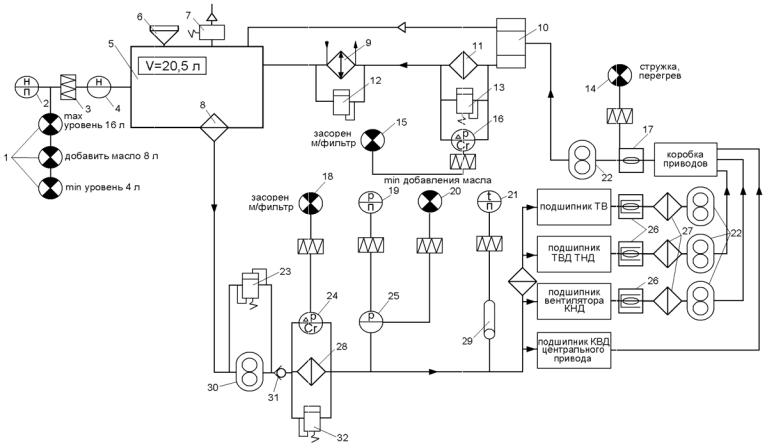

На чертеже изображена принципиальная гидравлическая схема маслосистемы авиационного ГТД.

Маслосистема содержит масляные полости 1, 2 подшипниковых опор ротора компрессора и масляную полость 3 подшипниковой опоры ротора турбины, которые подключены к трем откачивающим насосам, выполненным в виде единого трехсекционного блока 4, установленного на коробке 5 приводов двигательных агрегатов. На коробке 5 установлен также нагнетающий насос 6, сообщенный с маслобаком 7.

Маслосистема снабжена единой магистралью суфлирования 8, подключенной к суфлер-сепаратору 9, установленному на коробке 5. Каждая из масляных полостей 1, 2 и 3 имеет свою суфлирующую магистраль, соответственно 10, 11 и 12, сообщенную с единой магистралью суфлирования 8. В суфлирующей магистрали 12 установлен водомаслоотделитель 13, выполненный в виде шнека 14, размещенного в полости цилиндрического корпуса 15, сообщенной с дренажной полостью 16, которая сообщена магистралью 17 со входом в откачивающий двухсекционный насос 18, обеспечивающий одновременно и откачку масла из коробки 5.

При работе двигателя масло из маслобака 7 поступает на вход нагнетающего насоса 6, из которого, пройдя фильтр и теплообменник, попадает к масляным форсункам, расположенным в масляных полостях 1, 2, 3 опорных подшипников роторов компрессора и турбины и коробки 5 приводов двигательных агрегатов. Отработанная смазка переправляется на вход трех откачивающих насосов, выполненных в едином блоке 4, и далее эвакуируется в маслобак 7. Благодаря утечкам сжатого воздуха и газа из проточной части двигателя в масляные полости 1, 2 и 3 происходит интенсивное перемешивание частиц масла и влаги с воздухом и образовавшаяся смесь начинает заполнять суфлирующие магистрали 10, 11 и 12, при этом водомасляные загрязнения, попавшие в суфлирующую магистраль 12, попадают в корпус 15 водомаслоотделителя и под действием динамического напора сжатого воздуха закручиваются шнеком 14.

Под действием центробежного эффекта осуществляется предварительная очистка воздуха от крупных капель масла и воды, которые, стекая по стенкам корпуса через перфорированную нижнюю перегородку, попадают в дренажную полость 16 водомаслоотделителя, из которой по магистрали 17 переправляются на вход откачивающего насоса 18 и далее в маслобак 7. Сжатый воздух с водомасляными загрязнениями из суфлирующих магистралей 10, 11 вместе с предварительно очищенным от крупных загрязнений сжатым воздухом из суфлирующей магистрали 12 заполняют единую магистраль суфлирования 8, откуда отводятся на вход суфлер-сепаратора 9, который улавливает оставшиеся в нем загрязнения, а чистый воздух выпускается в окружающую атмосферу.

Осуществление изобретения позволит улучшить экологические характеристики двигателя и повысить надежность работы системы суфлирования и двигателя в целом.

6. МАСЛЯНАЯ СИСТЕМА И СИСТЕМА СУФЛИРОВАНИЯ ДВИГАТЕЛЯ

6.1. Общие сведения о масляной системе

В конструкции современных авиационных ГТД широкое применение находят зубчатые передачи и подшипники качения, детали которых работают в условиях трения. Детали, которые работают в условиях трения, требуют смазки. Назначение смазки заключает в поддержании нормального температурного состояния трущихся деталей, в уменьшении их изнашивания и потерь на трение, предохранение деталей от коррозии и отвод продуктов износа из зоны трения. Кроме того, часто масло используется и как рабочее тело в гидромеханизмах, расположенных на двигателе. Поэтому двигатели оснащаются масляной системой.

Масляная система выполняет следующие функции: хранение масла, постоянную подачу масла под необходимым давлением к узлам трения, отвод масла от этих узлов, охлаждение и поддержание необходимой чистоты масла, контроль параметров масла.

К масляной системе двигателя предъявляются следующие требования:

− обеспечение надежной подачи масла при запуске и на всех режимах работы двигателя в полете при различных температурах наружного воздуха;

− автоматическое поддержание необходимой температуры, давления и чистоты масла;

− удобство подхода к элементам системы и простота ее обслуживания;

− надежный контроль параметров системы;

− минимальный расход масла.

Нагрев подшипников качения, применяемых в ГТД, обуславливается упругой деформацией шариков или роликов и беговых дорожек колец подшипников под действующей на них нагрузкой. При деформации элементов подшипника и возвращении с деформированных участков в исходное положение возникает внутреннее трение между частицами металла, что и приводит к нагреву

подшипника. Количество выделяющегося при этом тепла Q ТР (кДж/мин) прямо

пропорционально нагрузке на подшипник и частоте вращения ротора. Оно может быть подсчитано по формуле:

Q ТР = 310 − 6 Rd n nk ,

где R — нагрузка на подшипник, Н; d n — средний диаметр подшипника, мм; n — частота вращения ротора, об/мин; k — относительный коэффициент трения качения.

Для радиально-опорных шарикоподшипников k = 0,001-0,002; для радиально-упорных шарикоподшипников 0,002-0,004; для радиально-опорных роликовых подшипников 0,002-0,005.

В подшипниках качения имеется и трение скольжения роликов и шариков о сепаратор, сепаратора о центрирующее кольцо, а роликов еще и о буртики колец, ограничивающих их осевое перемещение. Приведенные выше значения k учитывают и эти потери.

Подшипники, расположенные вблизи горячих деталей двигателя, дополнительно нагреваются теплом, передаваемым от этих деталей. Количество тепла, передаваемого подшипникам от горячих деталей Q ГД , зависит от места расположения подшипника, от наличия и качества теплоизоляционных устройств. Оно может превышать тепло, выделяющееся в подшипнике под действием нагрузок, в несколько раз. Для предотвращения перегрева подшипников система смазки должна обеспечить подачу к ним такого количества масла, при котором температура подшипников не будет превышать 140. 150°С.

Количество тепла, которое должно быть отведено с маслом для поддержания нормального температурного состояния подшипников и зубчатых передач, называется теплоотдачей в масло. Зная величину теплоотдачи в масло и задаваясь температурой масла на входе в двигатель и на

выходе из него, можно определить количество W n масла (л/мин), потребное для отвода от подшипников тепла, т.е. определить прокачку через двигатель масла (циркуляционный расход):

W n = Q С ТР + ( t QГД t ) ,

где ρ — плотность масла, кг/л; С M — теплоемкость масла (для авиационных масел С M =2,1), кДж/(кг·К); t 1 , t 2 — температура входящего и выходящего масла соответственно.

Для поддержания температуры подшипников в требуемых пределах рекомендуется поддерживать температуру масла на выходе не выше 130°С и на входе в пределах 60-80°С на установившемся режиму работы двигателя. При этом оптимальный перепад температур масла t 2 —

t 1 желателен в пределах 20. 40°C. На двигателе Д-36 теплоотдача в масло равна 650 + − 25 50 кДж/мин

при прокачке масла 18 л/мин.

Расход (потеря) масла в ГТД невелик. Он обуславливается уходом масла через лабиринтные уплотнения и суфлер в окружающую среду. На двигателе Д-36 расход масла не более 0,8 л/ч.

Поскольку к подшипникам качения подводится масло главным образок для их охлаждения, то с этой целью целесообразно применять маловязкие масла, имеющие низкую температуру застывания, что уменьшает потери на трение шариков и роликов о масло и облегчает запуск двигателя при низких температурах окружающего воздуха. На двигателе Д-36 в качестве основного применяется масло ИПМ-10, а в качестве резервного — ВНИИИМП 50-1-4Ф.

Для лучшего охлаждения подшипника подаваемое к нему масло должно омывать как можно большую поверхность его элементов. Опыт показывает, что для этой цели лучше всего подавать масло через калиброванные отверстия в виде струек в зазор между внутренним кольцом подшипника и сепаратором. В этом случае масло хорошо смазывает рабочую поверхность внутреннего кольца подшипника, поверхность шариков или роликов, а также под действием центробежных сил поднимается к рабочей поверхности наружного кольца, смазывает eе и уходит через зазор между сепаратором и наружным кольцом в маслосборник, откуда уже забирается отсасывающим насосом.

Двигатель Д-36 снабжен автономной циркуляционной масляной системой. В масляную систему входят следующие основные узлы (рис. 6 .1):

— топливно-масляный агрегат (ТМА), состоящий из топливно-масляного радиатора (9) и термоклапана;

— маслоагрегат, состоящий из нагнетающей секции (30), четырех откачивающих секций (22), редукционного (23) и обратного (31) клапанов, фильтра тонкой очистки (28) и датчика (32) с сигнализатором (24) перепада давления на маслофильтре (сигнализатора засорения маслофильтра).

— воздухоотделитель (10) с входящими в его состав фильтром грубой очистки (11), перепускным клапаном (13) и датчиком перепада давления на фильтре грубой очистки (16);

— датчик (29) и указатель (21) температуры масла на входе в двигатель;

— датчик (25) с указателем (19) давления масла на входе в двигатель;

— сигнализатор (20) минимального давления масла на входе в двигатель;

— датчик (4) с указателем (2) уровня масла в баке;

— сигнализаторы (1) уровня масла в баке;

— трубопроводы, каналы масляной системы и форсунки.

6.2. Работа масляной системы

Маслосистема работает следующим образом (рис 6.1). Масло из маслобака 5 поступает самотеком в нагнетающую секцию 30 маслоагрегата, откуда под давлением подается в фильтр 28 тонкой очистки, размещенный в корпусе маслоагрегата. Давление масла на входе в двигатель поддерживается редукционным клапаном 23.

Выйдя из маслоагрегата, масло по внешнему трубопроводу подается к боковому ребру промежуточного корпуса, проходит через полость ребра и разделяется на три потока. Один поток

Рис. 6.1. Схема маслосистемы и системы суфлирования двигателя:

1 — сигнализаторы масломера; 2 — масломер; 3 — передача электрического сигнала; 4 -датчик уровнемера; 5 — маслобак; 6 -. заправочная горловина с фильтром; 7 — предохранительный клапан; 8 -предохранительный маслофильтр; 9 — топливно-масляный агрегат; 10 -воздухоотделитель; 11 — фильтр грубой очистки; 12 — термо-клапан; 13 — перепускной клапан; 14 — сигнализатор стружки в масле и перегрева; 15 — сигнализатор засорения фильтра грубой очистки; 16 — датчик перепада давления на фильтре грубой очистки; 17 — стружкосигнализатор; 18 — сигнализатор засорения фильтра тонкой очистки; 19 — указатель давления масла; 20 — сигнализатор минимального давления масла; 21 -указатель температуры масла; 22 — откачивающие секции маслоагрегата; 23 — редукционный клапан; 24 — сигнализатор перепада давления на фильтре тонкой очистки; 25 — датчик замера давления; 26 — термостружкосигнализатор; 27 — предохранительный фильтр насосов; 28 — фильтр тонкой очистки; 29 — датчик температуры масла; 30 — нагнетающая секция маслоагрегата; 31 — обратный клапан; 32 — датчик перепада давления на фильтре тонкой очистки.

идет на смазку и охлаждение подшипника ротора компрессора ВД и центрального привода, другой — на смазку и охлаждение подшипников ротора вентилятора и компрессора НД, третий — на смазку и охлаждение подшипников турбин всех роторов.

Масло на подшипники роторов подается форсунками. Перед форсунками установлены предохранительные фильтры. Остальные узлы смазываются барбатажем. Масло из полостей подшипников вентилятора, компрессора низкого давления и турбин откачивается секциями 22. Из полости подшипников ротора компрессора ВД масло самотеком сливается в коробку приводов, по пути смазывая и охлаждая детали центрального привода и колонки приводов.

Откачиваемое масло из всех полостей сливается в масляную полость коробки приводов. Из поддона коробки приводов все масло, пройдя стружкосигнализатор 17, откачивается основной откачивающей секцией 22 и по каналу в коробке приводов направляется в центробежный воздухоотделитель 10. Отделенное в воздухоотделителе от воздуха масло поступает для охлаждения в топливно-масляный агрегат 9 и оттуда возвращается в маслобак 5.

Давление масла на входе в двигатель замеряется с помощью датчика и указателя 25, а минимальное давление фиксируется с помощью сигнализатора 20. Давление масла на входе в двигатель поддерживается в пределах:

− 3,5 ± 0,5 кгс/см 2 — на земле при частоте вращения n ВД = 95% и температуре масла на входе в двигатель 70 ± 15°С;

− 2,0. 4,5 кгс/см 2 — на всех режимах и высотах полета.

Температура масла на входе в двигатель контролируется по показаниям датчика 29 и указателя 21. В магистралях откачки установлены термостружкосигнализаторы 26, выдающие сигналы при появлении в масле ферромагнитных частиц или превышении предельной температуры откачиваемого масла.

Появление ферромагнитных частиц в откачиваемом из коробки приводов масле обнаруживается стружкосигнализатором 17.

На приборной доске пилотов имеется табло контроля параметров маслосистемы:

«Минимальное давление масла» — загорается при минимально допустимом давлении масла на входе в двигатель;

«Стружка» — загорается при наличии ферромагнитных частиц и превышении температуры откачиваемого масла;

«Засорен маслофильтр» — загорается при заданном перепаде давлений на маслофильтре тонкой очистки;

«Минимальный уровень масла» — загорается при заданном минимальном уровне масла в маслобаке.

На щитке централизованной заправки маслобака, который находится в хвостовой части фюзеляжа с правого борта, расположены: индикатор уровня масла в баке и табло «Минимальный уровень масла», «Добавь масла», »Максимальный уровень масла». Для слива масла из двигателя имеются краны в нижней части коробки приводов, на маслобаке и на ТМА.

При максимальной заправке маслобака общий объем масла в маслосистеме составляет 27 л, из них 16 л. в маслобаке, 2 л. в ТМА и остальное в масляных полостях двигателя, агрегатах и трубопроводах. Табло «Добавь масла» загорается при уровне масла в маслобаке 8 л., табло «Минимальный уровень масла» загорается при уровне масла в маслобаке 4 л.