О технологии; Motus

О технологии «Motus»

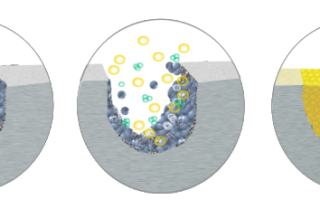

Суть микрометаллургической технологии заключается в восстановлении пар трения методом «выращивания» на поверхностях деталей различных узлов и агрегатов автомобиля металлокерамического защитного слоя с уникальными свойствами, которые придают им ранее недоступные эксплуатационные характеристики.

Уникальность технологии в том, что после обработки специальными составами, например, двигателя автомобиля, коробки передач или ведущих мостов, на поверхностях таких деталей, как валы, шестерни, подшипники происходит преобразование кристаллической решетки. Самое главное преимущество образующегося кристаллического слоя – это колоссально низкий коэффициент трения, который составляет от 0,003 до 0,007! Опять же, чтобы вы могли лучше понять, о каких величинах идет речь, скажем, что коэффициент трения между двумя стальными гладкообработанными поверхностями составляет 0,15-0,18, а в подшипниках скольжения при наличии смазки 0,02-0,08. То есть при значениях коэффициента трения на уровне 0,003-0,007 можно считать, что трение попросту отсутствует.

А теперь представьте, как изменится работа двигателя вашего автомобиля, если трение в нем сократиться в десятки раз. Из теории двигателестроения известно, что примерно 7% энергии от сгорания топлива расходуется на преодоление силы трения. Теперь эта энергия может использоваться по своему прямому назначению, повышая мощность двигателя, улучшая динамические характеристики автомобиля.

Образование на поверхностях трения защитного слоя приводит к появлению еще одного положительного эффекта,

а именно – оптимизации зазоров между деталями, восстановлению изношенных поверхностей. Известно, что оптимальный зазор получить механической обработкой, особенно с нашими технологиями,весьма проблематично.

Как раз поэтому, например, на обработанных составом «Motus» «вазовских» «десяточных» моторах компрессия поднимается до 16-16,5! На западе, конечно, с качеством изготовления деталей и сборкой агрегатов дело обстоят лучше, но, тем не менее, износ двигателя и узлов трансмиссии в процессе эксплуатации неизбежен. Применение «Motus» на начальном этапе эксплуатации автомобиля помогает избежать этого процесса, либо же восстановить утраченные в процессе эксплуатации параметры.

В комплексе все это дает не только улучшение мощностных и динамических характеристик автомобиля, повышает надежность и долговечность его агрегатов, но и снижает токсичность автомобильных выбросов в атмосферу, уменьшает потребление топлива.

Кто-то, конечно, может усомниться и сказать, что речь идет об очередной присадке к моторному маслу для двигателя, но на самом деле «Motus» не имеет ничего общего с теми присадками, которые сегодня получили широкое распространение. Принцип действия присадки в том, чтобы создать на поверхности металла защитный слой, «забить» микрорельеф на поверхности трения, сгладить ее, за счет чего снизить трение, защитить металл от коррозии. Но, ни одна из присадок не производит изменения кристаллической решетки металла, наращивания слоя, компенсации износа, оптимизации зазоров и восстановления линейных размеров деталей!

К тому же эффект от действия присадок довольно непродолжителен.

Он распространяется максимум на 10- 15000км пробега.

«Motus» – не присадка. Он не смешивается с маслом, и не сливается при его замене. Это мелкодисперсная смесь минералов, добавок и катализаторов, состоящая более чем ста компонентов, которая меняет поверхностную структуру металла, обуславливает появление тех преимуществ, которые были описаны выше, и гарантирует двигателю 80 000 километров без проблемного пробега. При этом двигатель, обработанный по этой технологии, становится терпимым к экстремальным нагрузкам – в крайнем случае, его можно будет эксплуатировать вообще без масла! В практике применения микрометаллургической технологии есть случаи, когда автомобиль преодолевал значительные расстояния без масла в двигателе или с пустой системой охлаждения, и при этом без малейшего вреда для двигателя.

В завершении хотелось бы сказать еще несколько слов о технологии обработки. На самом деле процесс не сложен: специальный состав заливается в двигатель, после чего следуют различные режимы прокруток, работы двигателя на холостом ходу, под нагрузкой и т.д. Кроме того, надо обязательно соблюдать предписания, в соответствии с которыми двигатель нужно эксплуатировать на режиме обкатки — в течение первых 100-200 километров пробега после обработки.

И последнее, обработке по технологии ММТ можно подвергнуть двигатель любого автомобиля.

Каких-либо ограничений не существует. Единственный критерий, от которого зависит, стоит ли проводить обработку – это состояние агрегата. Если это новый мотор или мотор с пробегом, недавно отремонтированный двигатель или просто изношенный, но еще «живой», то обработка ему, безусловно, пойдет на пользу. Если же агрегат нуждается в капитальном ремонте, то тогда, конечно, обработку лучше делать после «капиталки». Что же касается марок автомобилей, то здесь ограничений нет. В одном только Челябинске по этой технологии обработано уже несколько сот автомобилей, И, поверьте, их владельцы, остались очень довольны получившимся результатом.

С уважением, технический коллектив ООО НПХ «ММТ»

Моторное масло в машинах трения

Мечта любого потребителя – найти такое масло, которое одновременно обеспечит ему отсутствие износа автомобильного двигателя, его максимальную мощность и заодно снизит расход топлива. Однако вынужден разочаровать: что бы ни писали в рекламе, но реально это неосуществимо.

Прежде чем приобретать любой смазочный материал (а в случае производителя – базовые масла и присадки), покупатель должен выстроить для себя приоритеты: что ему важнее? Максимальный ресурс? Максимальная мощность? Минимальный расход топлива? И только после этого начинать анализировать рынок масел – не поддаваясь на яркие и «завлекательные» объявления о том, что какой-то продукт обладает «чудодейственными свойствами», способными превратить старый двигатель в новый. Чудес, к сожалению, не бывает. А бывает грамотный подбор продукта, который даст реальный эффект.

Есть несколько критериев выбора смазочных материалов, а также фирм-производителей – попробуем в них разобраться.

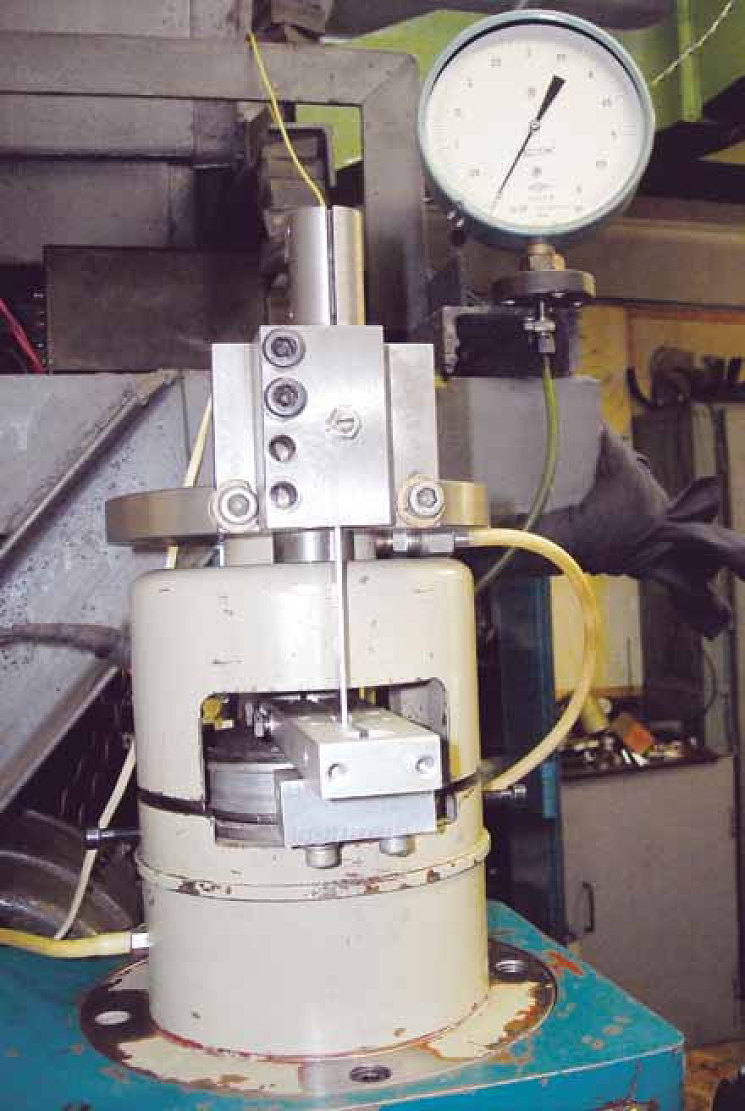

В машинах, созданных в Институте машиноведения имени А.А. Благонравова РАН (ИМАШ РАН), используется принцип непрерывного измерения износа

В машинах, созданных в Институте машиноведения имени А.А. Благонравова РАН (ИМАШ РАН), используется принцип непрерывного измерения износа

Например, если на этикетке препарата написано, что его применение экономит 7% и более топлива, то можно дальше не читать. Потому что если даже удастся свести потери на трение в узлах двигателя к нулю, то экономия топлива составит не более 7%.

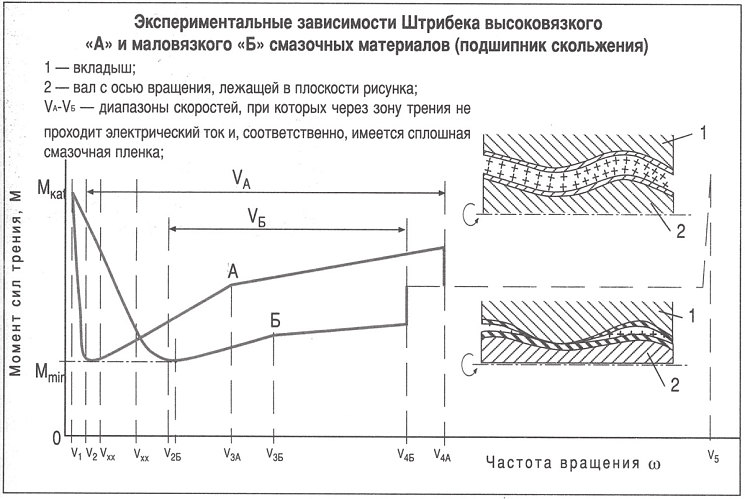

Чтобы снизить энергетические потери, можно идти двумя путями. Либо, используя высоковязкий смазочный материал «А» (рис. б), заставить все пары трения, дающие в сумме более 90% потерь (поршни, поршневые кольца, коренные и шатунные подшипники, кулачки и подшипники распредвала), работать в области минимальных значений момента сил трения Мmin. Либо перейти на менее вязкий материал «Б», который на режиме холостого хода Vxx будет работать, изнашивая граничные защитные пленки на трущихся поверхностях (рис. в).

Первое недопустимо, потому что в этом случае будет использоваться менее 50% мощности двигателя. Второе чревато резким износом пар трения. В обоих случаях специфика возвратно-поступательного движения поршней (в ВМТ и НМТ скорость поршня равна нулю, а моменты сил трения в этих областях достигают максимальных значений) накладывает серьезные ограничения на возможности снижения трения. Однако, используя менее вязкие смазочные материалы, можно вдвое снизить потери на трение в коренных и шатунных подшипниках, кулачках и подшипниках распредвала (или распредвалов в современных многоклапанных двигателях). Кстати, эти потери составляют около 45% всех потерь на трение в ДВС.

Можно подсчитать, что экономия топлива при этом составит менее 1,6%. С учетом мизерного снижения потерь в цилиндропоршневой группе можно сказать, что уменьшение потерь на трение в ДВС, достигающее 2%, – это блестящий результат.

Но к сожалению, он может быть существенно омрачен низким ресурсом. Дело в том, что сплошная гидродинамическая смазочная пленка между трущимися поверхностями (рис. в) в этом случае гораздо тоньше, чем в таком же диапазоне скоростей скольжения у высоковязкого смазочного материала. Кроме того, скорость скольжения холостого хода Vxx оказывается ниже скорости скольжения V2Б, при которой возникает сплошная гидродинамическая смазочная пленка – главный фактор, обеспечивающий длительную и почти безызносную работу.

Особо следует остановиться на «прилюдных» экспериментах с использованием, в частности, машин трения. Демонстрируемые (в том числе и на выставках) «поразительные» результаты снижения трения и износа имеют, как правило, ту же природу, что и при механической обработке металлов.

Например, при токарных работах, сверлении и т.д. применяются различные жирные кислоты, в том числе и олеиновая кислота С18Р34О2. Взаимодействуя с металлами, она создает на трущихся поверхностях металлические мыла, что приводит к некоторому снижению твердости (разрыхлению) поверхностного слоя и «деликатному» его удалению.

Отсутствие омыленных поверхностных слоев, например, в гипоидных и тяжелонагруженных передачах может приводить к катастрофическим видам износа, таким как заедание и задир, с полным выходом узла из строя. Поэтому добавки, имеющие такое же воздействие, что и олеиновая кислота, могут использоваться в ступенчатых КПП и в ДВС, но в строго дозированных количествах. В противном случае они, слишком активно взаимодействуя с материалами синхронизаторов и вкладышей, быстро выводят их из строя.

Вернемся к началу разговора. Потребители приобретают смазочный материал, руководствуясь рекомендациями фирмы-производителя. Более «продвинутые» хотели бы иметь рекомендации для поиска оптимального смазочного материала – в соответствии с собственными приоритетами.

Однако существует парадокс – фирмы-производители не знают, какой смазочный материал образует при трении наиболее толстую (при данной нагрузке, температуре и скорости) разделяющую трущиеся поверхности смазочную пленку. А если и знают, то не публикуют эту информацию. А ведь более толстая смазочная пленка обеспечивает, кроме всего прочего, при существующих воздушных, топливных и масляных фильтрах снижение повреждаемости трущихся поверхностей из-за неизбежного наличия в масле абразивных частиц.

Фирмы-производители также не знают (или не публикуют) данные о том, при каких скоростях относительного перемещения трущихся поверхностей, в каких скоростных диапазонах VА или VБ при данных нагрузке и температуре у различных смазочных масел существует сплошная гидродинамическая пленка (рис. а). А ведь максимальная скорость, при которой еще существует сплошная смазочная пленка, – важнейший параметр, обеспечивающий при заданном ресурсе реализацию автомобилем максимальной мощности и надежности.

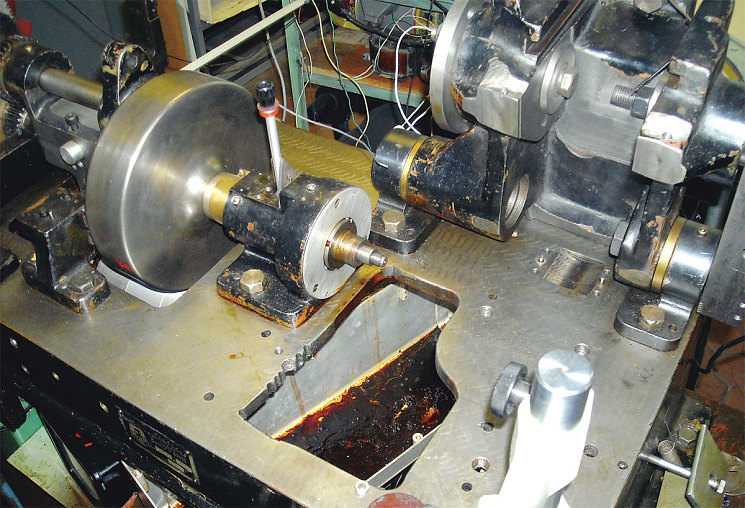

Прецизионные машины трения, созданные в Институте машиноведения имени А.А. Благонравова РАН (ИМАШ РАН), позволяют получить точные и объективные данные о свойствах масел

Прецизионные машины трения, созданные в Институте машиноведения имени А.А. Благонравова РАН (ИМАШ РАН), позволяют получить точные и объективные данные о свойствах масел

Таким образом, на этикетке следовало бы отражать ранг смазочного материала в соответствии со следующими параметрами.

Во-первых, реальным сроком службы вязкостных (загущающих) присадок. У некоторых загущенных масел задолго до срока смены из-за деструкции и других факторов вязкость снижается почти до вязкости базового масла.

Во-вторых, реализуемой толщиной смазочной пленки.

В-третьих, максимальной скоростью V4А или V4Б, приводящей к разрушению сплошной смазочной пленки, – Hi, Mild, Low.

В результате потребитель получит информацию о несущей способности смазочного материала, которая зависит от совокупного влияния температуры, давления, скорости сдвига, теплоемкости, стойкости вязкостных присадок и т.д.

Кроме того, было бы полезно знать, через какое время несущая способность пленки уменьшится на 10, 20 или 50%.

Все эти данные более полно отражают реальную способность смазочного материала предотвращать выход узлов трения из строя.

Здесь возникает еще один важный вопрос – насколько объективные данные могут публиковаться на этикетке?

Широко распространенные сегодня в испытательной практике машины трения используют испытательный контакт «шар – плоскость» (возвратно-поступательное или вращательное движение плоскости), а также «шар – цилиндрическая поверхность» (вращательное движение цилиндра).

Главный недостаток этих конструкций – отсутствие постоянства параметров исследований в течение одного опыта и от опыта к опыту. А ведь постоянство параметров является основой корректного экспериментального исследования.

Этот недостаток связан с тем, что в результате изнашивания тел, образующих зону трения, постоянно увеличивается площадь контакта, на которую приходится нагрузка. Проще говоря, вначале шарик касается пластины или цилиндра в точке, но в процессе опыта эта точка постепенно становится пятном. Так что в течение опыта давление и, соответственно, температура в зоне трения падают. Но при этом в каждый конкретный момент времени их величины неизвестны (измерить их невозможно технически).

Альтернативой контактам «шар – плоскость» и «шар – цилиндр» являются конструкции машин трения с эффективными, малоинерционными системами самоустановки трущихся поверхностей. Они позволяют (при неизбежных «неидеальностях» изготовления деталей, образующих испытательный контакт трения) обеспечивать постоянство формы эпюры давлений – независимо от тепловых и силовых деформаций, а также износа.

Кроме того, в этих машинах, созданных в Институте машиноведения имени А.А. Благонравова РАН (ИМАШ РАН), используется принцип непрерывного измерения износа, существенно повышающий корректность и точность измерений.

Например, проведенные на прецизионных машинах экспериментальные исследования моторных масел класса SAE10W-40 различных фирм, представленных в России, показали значительную разницу в величинах их несущей способности – около 40%. А это может (при ошибке в выборе масла) привести к снижению ресурса двигателя в 2–3 раза…

Павел Чхетиани, научный сотрудник Института машиноведения имени А.А. Благонравова РАН (ИМАШ РАН)

Пути снижения потерь на трение в кривошипно-шатунном механизме поршневых ДВС

Рубрика: Технические науки

Дата публикации: 07.05.2016 2016-05-07

Статья просмотрена: 2425 раз

Библиографическое описание:

Качканьян, Р. А. Пути снижения потерь на трение в кривошипно-шатунном механизме поршневых ДВС / Р. А. Качканьян, К. С. Кульмагамбетов. — Текст : непосредственный // Молодой ученый. — 2016. — № 10 (114). — С. 231-234. — URL: https://moluch.ru/archive/114/29579/ (дата обращения: 29.08.2021).

Ключевые слова:кривошипно-шатунный механизм, двигатель внутреннего сгорания, коэффициент полезного действия, снижение потерь на трение.

Эффективные показатели двигателя внутреннего сгорания (ДВС) зависят от совершенства процесса сгорания и величины механических потерь, а следовательно и механического коэффициента полезного действия (к.п.д.). Эффективная работа, снимаемая с коленчатого вала двигателя всегда меньше индикаторной работы, совершаемой газами в цилиндре, полученной при сгорании топлива. Разность индикаторной и эффективной работы обуславливается тем, что механизмы и детали двигателя так же потребляют энергию, и эту разность принято называть работой механических потерь.

Механические потери рассматриваются в теории ДВС как часть индикаторной мощности, затраченная на преодоление всех внешних и внутренних типов сопротивления в сопряжениях деталей и механизмов, движения газов и жидкостей. Несмотря на большой прогресс в двигателестроении достигнутый в последние 10–15 лет, к.п.д двигателя в среднем не превышает значение 0.75 на номинальном режиме работы. Иными словами, четверть сжигаемого нами топлива теряется безвозвратно. От 40 до 60 % общих механических потерь приходится на цилиндропоршневой группе (ЦПГ) двигателя.

Учитывая, что двигатели внутреннего сгорания являются сердцем автотранспорта, насчитывающий миллиарды экземпляров, необходимо найти эффективные способы снизить потери, затрачиваемые на трение, что серьезно увеличит эффективность используемого топлива, которое в свою очередь является по большой части продуктом переработки нефти, невосполнимого природного ресурса. Имеющиеся способы получения синтетического топлива не удовлетворяют постоянно возрастающий спрос, к тому же имеются ограничения и требования по производству.

Распространенные методы снижения потерь такие как, антифрикционные присадки к моторным маслам, профилирование деталей, обработка и покрытие поверхностей — постепенно достигают своих пределов и не в состоянии значительно сократить разрыв между индикаторной и эффективной мощностями.

Так, в данной статье рассматриваются возможности нестандартных конструкций двигателей и предлагается метод совершенствования двигателя путем добавления второго колен-вала.

Общие механические потери в ДВС состоят из следующих составляющих:

– потерь на трение в кривошипно-шатунном механизме (КШМ);

– потерь на газообмен (насосные хода);

– потерь на привод вспомогательных механизмов.

Факторы влияющие на величину отдельных составляющих потерь:

– материалы и технология

– режимы работы двигателя и др.

Так на трение основное влияние оказывают нагрузочный, скоростной, температурный режимы и характер смазки. На насосные потери влияют нагрузочный и скоростной режим, а потери на привод вспомогательных механизмов зависят, в основном от скоростного режима. Наибольший интерес представляют потери на трение в КШМ.

Это обусловлено тем, что на детали КШМ действуют максимальные газовые силы, силы инерции и максимальные температуры (цилиндр, поршень, поршневые кольца), скоростной режим двигателя. Кроме того в сопряжение цилиндр, поршень, поршневые кольца трудно обеспечить подачу смазки.

Все это приводит к тому, что удельный вес потерь на трение (из общих механических потерь) — наибольший (порядка 70 %). Следовательно, за счет снижения потерь на трение можно существенно снизить общие потери и улучшить механический и эффективный к. п.д. [1].

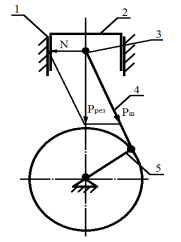

На детали КШМ действуют силы давления газов и силы инерции от поступательно движущихся масс (поршень с поршневым пальцем, кольцами и части шатуна). Эта суммарная сила, действующая на поршневой палец раскладывается на две составляющие: одна действует на тело (стержень) шатуна (Рш), а вторая перпендикулярно к стенке цилиндра N (нормальная сила) и прижимает поршень к стенке цилиндра (рисунок 1).

Рис. 1. Схема действия сил с классической системой кривошипно-шатунного механизма

У поршневых ДВС с классическим КШМ, с каждым ходом поршень прижимается то к одной стенке цилиндра, то другой (перекладка поршня). Характер и степень влияния нормальной силы (N) на трение (на величину потерь) в сопряжении «цилиндр — поршень — поршневые кольца» мало изучен. Это обусловлено тем, трудно отдельно выделить их долю из общих потерь на трение в КШМ, особенно на работающем двигателе.

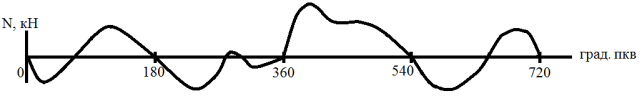

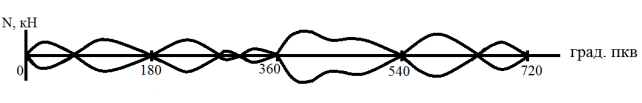

Наличие нормальной силы (N) у поршневых ДВС с классической схемой КШМ (один кривошип на один поршень) обусловлено кинематикой и динамикой данного механизма. Действие нормальной силы с классической системой КШМ при повороте коленчатого вала на 720 о показано на рисунке 2.

Рис. 2. Действие нормальной силы с классической системой кривошипно-шатунного механизма

где  нормальная сила, кН;

нормальная сила, кН;

угол, град.

угол, град.

Попытки снизить влияние нормальной силы на трение уравновешиванием решают эту задачу частично.2

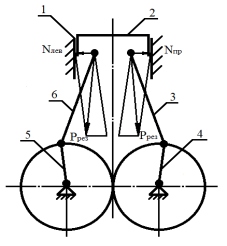

На наш взгляд, наиболее эффективным решением этой проблемы является применение схемы КШМ с двумя кривошипами на один поршень (двухвальный двигатель) рис. 3.

Рис. 3. Схема действия сил с двухвальной системой кривошипно-шатунного механизма

При такой схеме Nпр Nлев (нормальные силы от правого и левого кривошипов будут равны по величине, при равных массах поступательно движущихся частей) и направлены в противоположные стороны. Поршень будет перемещаться, не прижимаясь к стенке цилиндра, будет исключена перекладка поршня в мертвых точках. Действие нормальной силы в двухвальном двигателе показано на рисунке 4.

Рис. 4. Действие нормальной силы с двухвальной системой кривошипно-шатунного механизма

В связи с этим можно укоротить поршень (отпадает необходимость в направляющей части). Особенно это важно для дизельных двигателей, у которых масса поршня значительна из-за высоких силовых нагрузок.

Эффективность работы двухвального двигателя подтверждена разработкой двух немецких автолюбителей [3]. По их наблюдениям, двухвальный двигатель сможет спокойно работать на скоростных режимах более 10000 об/мин.

С учетом изложенного можно сделать следующие выводы:

- Двухвальный ДВС исключает прижатие поршня к стенке цилиндров и перекладку его в мертвых точках. Поршень перемещается в цилиндре не прикасаясь к стенкам;

- За счет снижения силы трения, увеличивается механический и эффективный КПД и улучшается топливная экономичность двигателя;

- Двухвальный поршневой ДВС обеспечивает спокойную работу двигателя на скоростных режимах от 10 до 15 тыс. об/мин.

- Рикардо Г. Р. Быстроходные двигатели внутреннего сгорания. — М.: Машгиз, 1960. — 411 с.

- Качканьян Р. А. Автореферат на тему: «Исследование механических потерь в тракторных двигателях с газотурбинным наддувом». — Челябинск, 1970.

- Фомин В. Н., Кокорев И. А. Исследование трения легкого двигателя». Тр. НАТИ.- 1931.- Вып. 15.

- Такигути М., Матида К., Фурухама С. Сила трения поршня о стенку цилиндра высокооборотного карбюраторного двигателя внутреннего сгорания//Проблемы трения и смазки.-1988.-№ 4.

Присадки Bardahl в двигатель

Двигатель – это сердце автомобиля, от которого во многом и зависит его работа. Экономия топлива, повышенный ресурс мотора, очищение свеч от нагара, – улучшить работу двигателя помогут специальные присадки, повышающие технические характеристики топлива. На сегодняшний день на рынке представлен широкий выбор химических добавок автомобилей, однако лидером, по-прежнему, остается компания Bardahl.

Ни одно масло или техническая жидкость не подвергались таким горячим спорам как присадки Bardahl, ведь они могут обладать совершенно различными функциями, например, снижать трение или восстанавливать уже поврежденные поверхности при простом добавлении в масло. Купить присадку Бардаль по выгодной цене вы сможете в нашем интернет магазине oilbardahl.ru.

Присадки Bardahl: улучшенные свойства вашего двигателя

Чтобы правильно выбрать и купить присадку Bardahl, необходимо обратить внимание на тип двигателя, марку и тип масла, в которую и собираетесь ее добавлять. К примеру, то, что станет удачным выбором для синтетического масла, может совсем не подойти натуральному.

Также, решая, какая присадка Бардаль подойдет вам больше, стоит определиться с ее функционалом. По своим характеристикам и назначению присадки делятся на несколько групп.

- Вязкостные. Вязкостная присадка в двигатель Бардаль помогает стабилизировать уровень вязкости моторного масла при температурных перепадах.

- Детергентно-диспергирующие. Назначение присадки Бардаль этого типа заключается в минимизации риска образования нагаров на разных элементах двигателя. Также они предотвращают выпадение осадков нерастворимых веществ, скопление вредных примесей и образование низкотемпературного шлама.

- Антиокислительные. Присадка в двигательBardahl антиокислительной группы предназначена для замедления и устранения окислительных процессов в масле при повышенных температурах.

- Антикоррозийные. Если вы хотите купить присадку Бардаль, препятствующую образованию ржавчины на металлических частях двигателя, следует выбрать продукцию этой группы. Такие присадки при попадании на поверхность создают специальную защитную пленку от коррозии.

- Противоизносные, противозадирные и антифрикционные.ПрисадкиBardahl этой группы снижают трение деталей двигателя, а также защищают материал от появления задиров.

- Антифризные. Антифризная присадка в двигатель Бардаль позволяет сохранить текучесть масла при отрицательной температуре.

- Противопенные.Присадка Бардаль этого типа защищает моторное масло от вспенивания при высокой температуре, за счет чего его подача к узлам трения протекает стабильно.

- Моющие. Моющая присадка в двигательBardahl обеспечивает чистоту всех деталей мотора и не дает образовываться низкотемпературным отложениям.