Шаговый двигатель сканера схема

Шаговый двигатель сканера схема

2.5.4. Сканеры

Сканером называется устройство, которое служит для ввода в ПК цветных или черно-белых изображений (текстов, рисунков, фотографий и другой графической информации). Основным узлом сканера является считывающая (сканирующая) головка, состоящая из фоточувствительных полупроводниковых элементов, называемых приборами с зарядной связью — ПЗС (CCD — Change Couple Device — зарядное парное соединение). Принцип работы этих приборов основан на зависимости проводимости полупроводникового диода от степени его освещенности.

Сканеры классифицируют по следующим трем критериям:

— по степени прозрачности вводимого оригинала изображения различают сканеры для непрозрачных (фотографии, страницы журналов, рисунки и т. д.) и прозрачных оригиналов (слайды, негативы и т. д.);

— по конструкции механизма движения выделяют ручные, настольные и комбинированные сканеры. Ручной сканер имеет ширину вводимого изображения не более 10 см. Для ввода в ПК какого-либо документа с использованием ручного сканера необходимо без резких движений провести сканирующей головкой по этому документу. Существенное значение имеет равномерность перемещения. В некоторых моделях имеются специальные индикаторы, которые подтверждают нормальный ввод. Современные ручные сканеры позволяют провести «склейку» вводимого изображения, формируя целое изображение из его отдельных частей. Настольные сканеры подразделяются на планшетные, рулонные и проекционные. В планшетных сканерах головка перемещается относительно бумаги с помощью шагового двигателя. После зарядки сканера управление процессом сканирования осуществляется с клавиатуры ПК, который выполняет специальную программу, поставляемую с данным сканером. В рулонном сканере сканирующая головка остается без движения, а относительно нее перемещается бумага со сканируемым изображением (напоминает работу «факс-машины»). Они снабжены устройством для автоматической подачи страниц. Эти сканеры широко используются в системе для оптического распознавания символов (OCR — Optical Character Recognitron). Проекционные сканеры отличаются тем, что сканируемый документ кладется на поверхность сканирования изображением вверх, блок сканирования находится сверху и перемешается только сканирующее устройство. При этом можно сканировать проекции трехмерных объектов;

— по типу вводимого изображения сканеры подразделяются на черно-белые и цветные. Черно-белые могут подразделяться на штриховые и полутоновые («серые»).

В первых моделях черно-белых сканеров могли сканироваться либо штриховые рисунки (например, графики), либо двухтоновые изображения. Для получения оттенков серого цвета существует псевдополутоновый режим (растрирование). Группируя несколько точек (2×2=4, 3×3=9 и т. д.) вводимого изображения в так называемые dray-scarle-пикселы и изменяя в них отношение количества черных точек к белым, можно имитировать различные оттенки серого цвета. Естественно, при этом разрешающая способность сканера снижается. Отметим, что если, к примеру, сканер работает с разрешением 400 DPI, то это значит, что сканирующая головка должна иметь 400 ПЗС-элементов на 1 дюйм.

Полутоновые сканеры используют максимальную разрешающую способность в двухтоновом режиме. Используя для каждой точки 4-, 6-, 8-разрядный код, такие сканеры поддерживают соответственно 16, 64 или 256 оттенков серого цвета. Некоторые сканеры обеспечивают аппаратное разрешение 600×1200 DPI. Однако имеется и такой параметр, как программное разрешение. Используя операции интерполяции (в процессе интерполяции отыскиваются значения промежуточных величин по уже известным значениям), современные сканеры могут увеличивать разрешение. При этом на получаемом в процессе сканирования изображении сглаживаются кривые линии. Например, если в результате сканирования один из пикселов имеет значение уровня серого цвета 48, а соседний — 76, то при простейшей линейной интерполяции можно определить, что для промежуточного пиксела значение серого цвета будет 62. При этом, вставив все значения пикселов в файл отсканированного изображения, мы как бы увеличиваем разрешающую способность в 2 раза.

Рассмотрим, как работают черно-белые сканеры (рис. 2.27). Сканируемое изображение освещается источником белого света, отраженный свет через редуцирующую (уменьшающую) линзу попадает на ПЗС. Каждая строка изображения соответствует определенному значению напряжения на ПЗС. Эти значения преобразуются в цифровое представление либо в аналого- цифровом преобразователе (для полутоновых сканеров), либо в компараторе (для двухуровневых сканеров). Полученный цифровой код поступает в ПК для дальнейшей обработки. Таким образом происходит сканирование всего изображения строка за строкой.

В цветных сканерах процесс сканирования имеет существенные отличия в применяемых технических средствах. Одна из технологий основывается на применении вращающегося RGB- фильтра (напомним, что RGB — красный, зеленый, синий). Для каждого цвета сканирование происходит так же, как и у чернобелого сканера. Исключением является этап, общий для всех цветных сканеров, — это предварительная обработка и гамма- коррекция цветов, перед тем как информация должна передаваться в ПК. Сканирование проходит в три этапа, а полученный файл содержит образ изображения в трех основных цветах RGB (образ композитного сигнала). При восьмиразрядном АЦП, поддерживающем 256 оттенков одного цвета, каждой точке изображения ставится в соответствие один из 16,7 млн возможных цветов. Недостатками таких сканеров являются: увеличение

Рис. 2.27. Блок-схема черно-белого сканера

времени сканирования, возможная необходимость «выравнивания» пикселов при каждом из трех проходов, возможное смазывание цвета.

Сканер обеспечивается соответствующим драйвером. Для связи с ПК могут быть использованы 8- или 16-разрядные интерфейсные платы, вставляемые в соответствующий слот расширения. В настоящее время получили широкое распространение стандартные интерфейсы (последовательный и параллельный порты, а также интерфейс SCSI). При этом не возникает проблемы с разделением системных ресурсов: портов ввода-вывода, прерываний и DMA. Однако вследствие отсутствия стандарта в этой области часто наблюдается несовместимость (особенно в ручных сканерах).

В приложениях Windows успешно применяется стандарт Twain, согласно которому осуществляется обмен данными между прикладной программой и сканером. Используя Twain-совместимую программу, можно сканировать Twain-совместимым сканером.

Хорошие программы сканирования изображений автоматически определяют параметры сканирования оригинала (контрастность, яркость и т. д.).

Сейчас имеется довольно много прикладных пакетов программ для сканирования текстовой и графической информации, и выбор оптимального пакета зависит прежде всего от того, что пользователь собирается делать.

В заключение данного раздела — о развитии систем ввода данных. Большое будущее принадлежит цифровым камерам, которые имеют оптику, аналогичную оптике обыкновенного фотоаппарата, но не имеют фотопленку, так как сканируемое изображение принимается и преобразуется в цифровое представление ПЗС-чип. Для подобного ввода изображений имеются различные системы (например, известная цифровая камера CHI- NON ES-3000, имея объем памяти 1 Мбайт, позволяет снять 5 кадров при разрешении 640×480 или 40 кадров при разрешении 320×240).

Световое перо также имеет несколько перспектив широкого применения. Одна из них — совместное применение светового пера и дигитайзера. При этом перо выполняет «пишущую» функцию. Например, программа Windows for Pen Computing использует эту технику для того, чтобы превращать рукописный текст в цифровой код. Специальные приложения для дигитай-зеров, например Wacom, работают со световым пером для импортирования «нарисованных» пером рисунков и эскизов в формат векторной графики. Профессиональные световые перья обладают способностью определять силу нажатия пера, толщину линии и т. д.

Все больше появляется новых разработок, которые стремятся отодвинуть клавиатуру на второй план. Подобные Penpads принципиально изготовлены на базе ПК типа notebook, при этом жидкокристаллические дисплеи (LCD) не только предназначены для представления информации, но и благодаря чувствительности к давлению на покрытие при помощи светового пера служат устройством ввода данных.

Самодельный ЧПУ станок из принтеров своими руками — Часть 2

В предыдущей статье: Как собрать ЧПУ станка на Arduino своими руками за 3000 руб — Часть 1 Были рассмотренный основные этапы сборки станка ЧПУ из принтеров на Arduino. В данном обзоре расскажу из каких деталей и комплектующих собирался данный принтер. Покажу как устроены основные узлы. А также сделаем пуск станка на Arduino. Включим шпиндель.

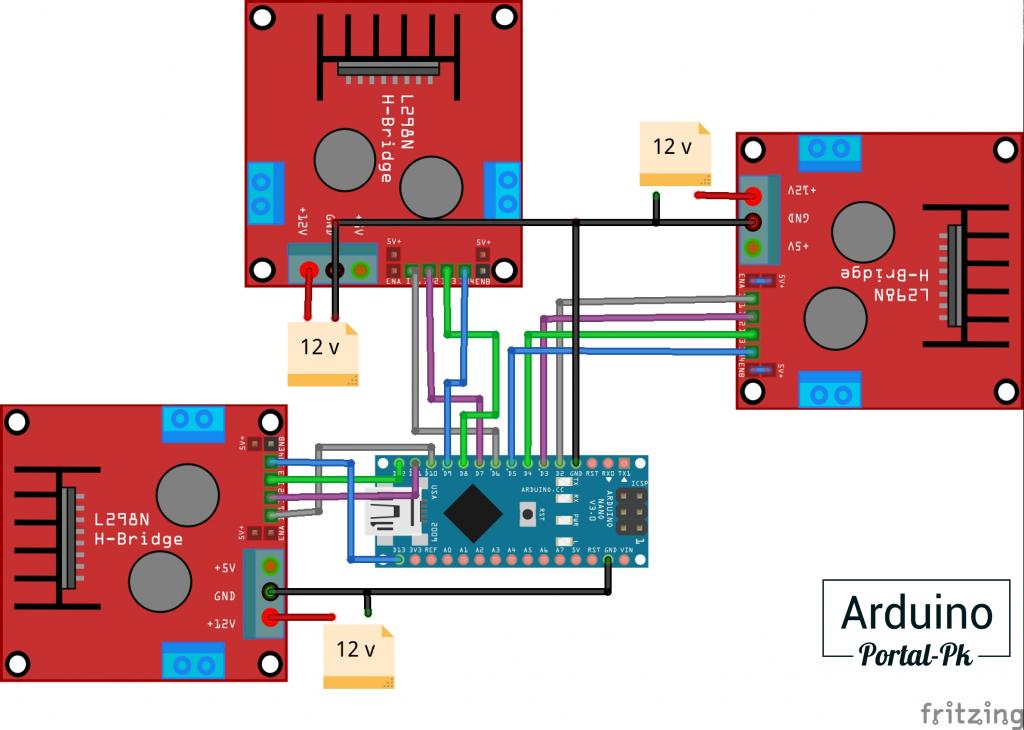

Схема подключения драйверов L298n к Arduino NANO

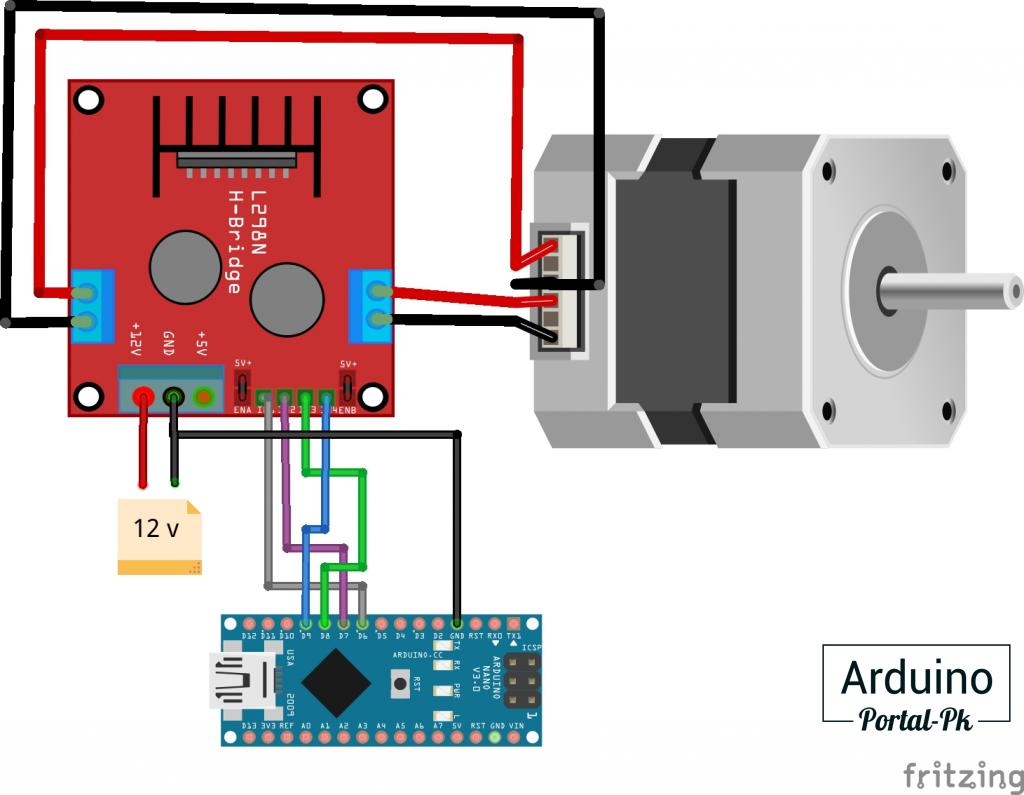

Схема подключения шагового двигателя к L298n

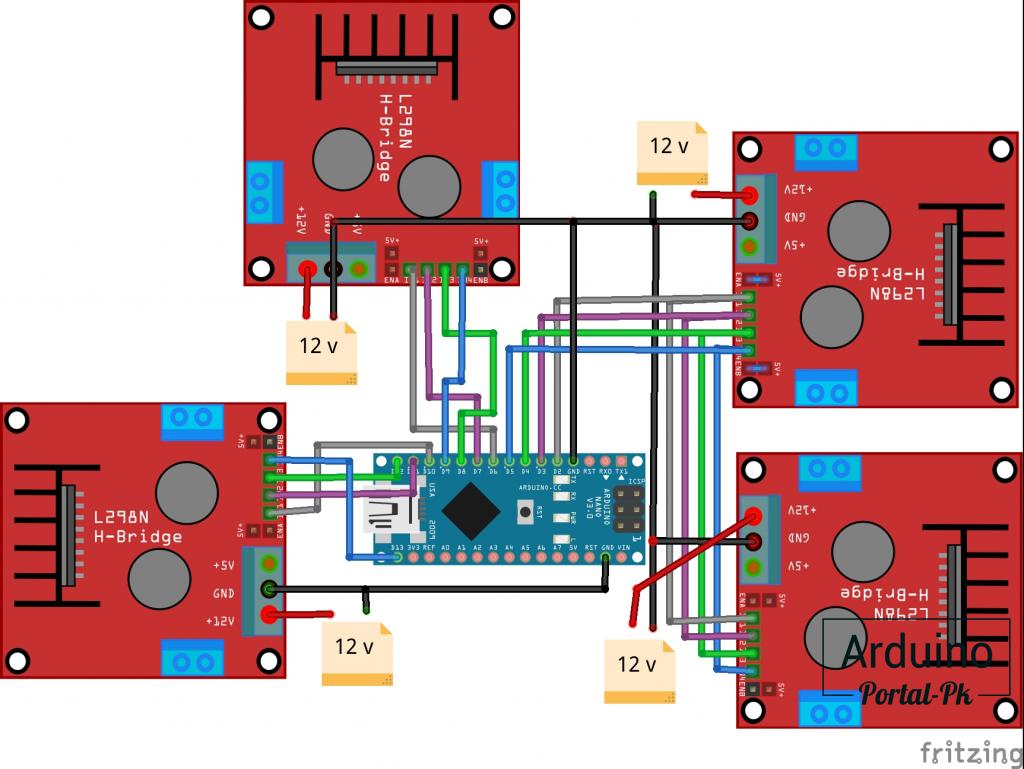

Схема подключения с двумя двигателями на оси X:

Самое простоя программное обеспечение для запуска станка при такое схеме подключения смотрите тут. Данный пример очень простой но у него есть достаточно большое количества недостатков.

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

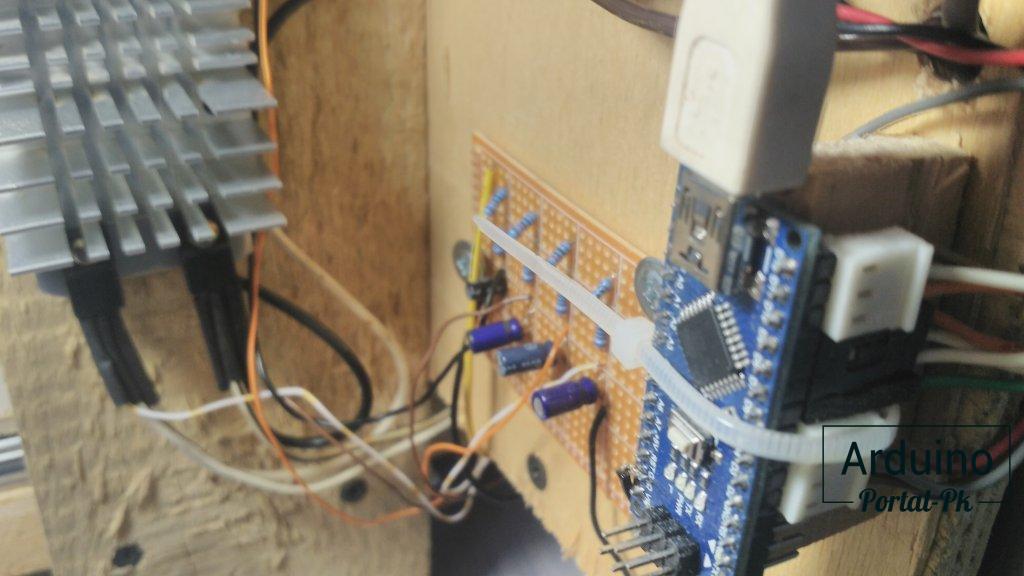

- Arduino NANO

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

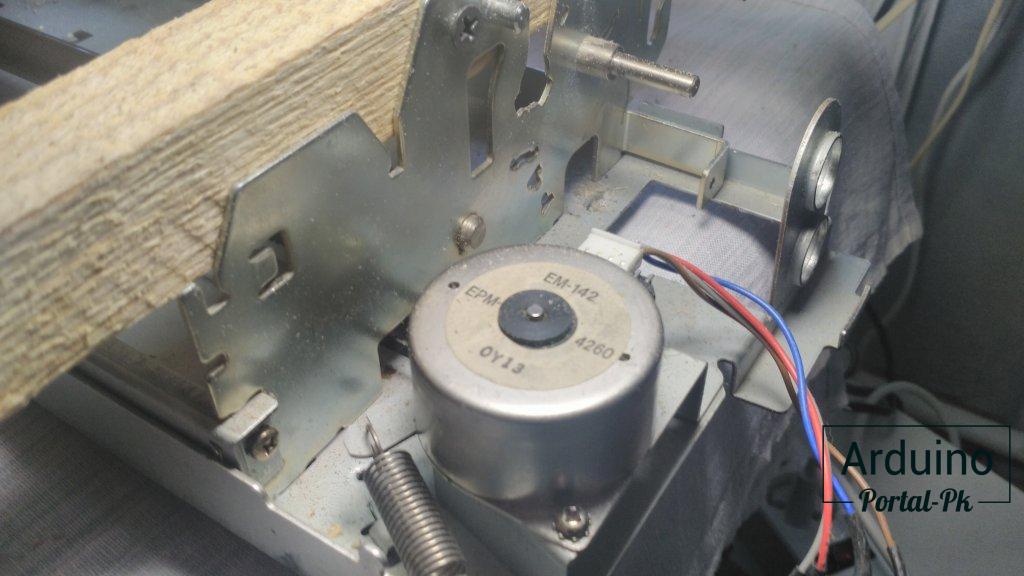

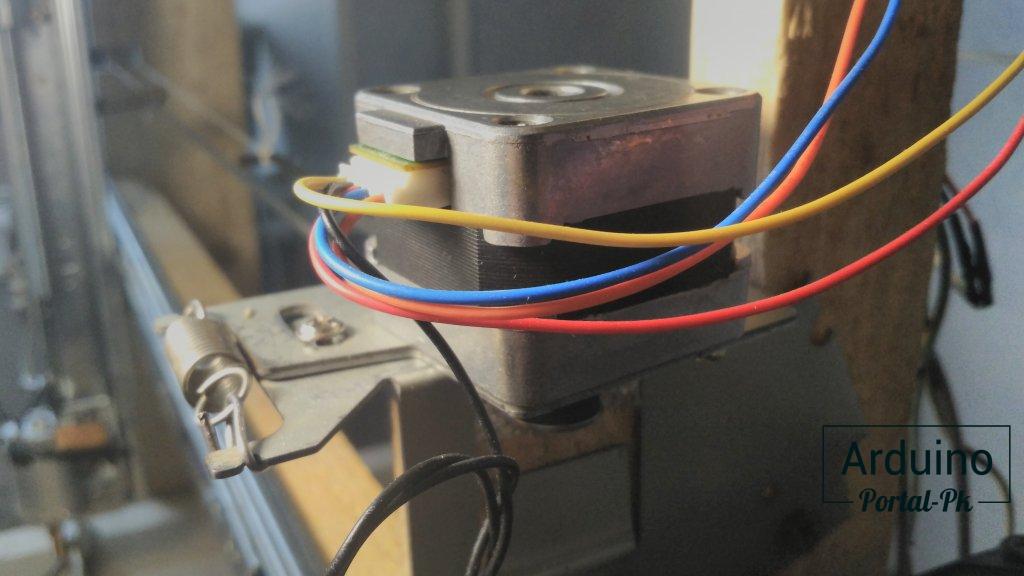

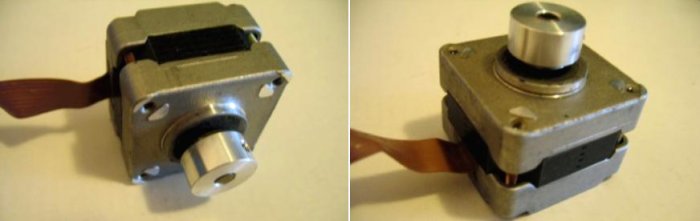

- Шаговый двигатель от сканера.

- Латунная цанга.

Кратко что для чего применялось в ЧПУ стнке:

Ось X ЧПУ станка сделана из двух оснований от матричных принтеров формата А3. С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

Ось Y станка на Arduino расположена на портале,который сделан из трех досок 25х100 мм. Для перемещения используется двигатель от матричного принтера и ременная передача. Направляющие также мебельные длиной 500 мм.

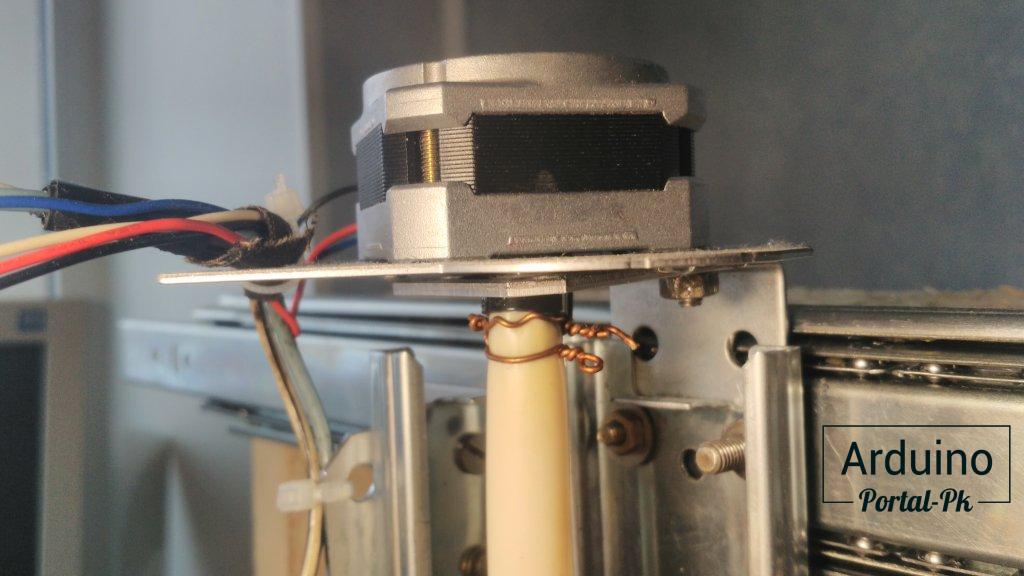

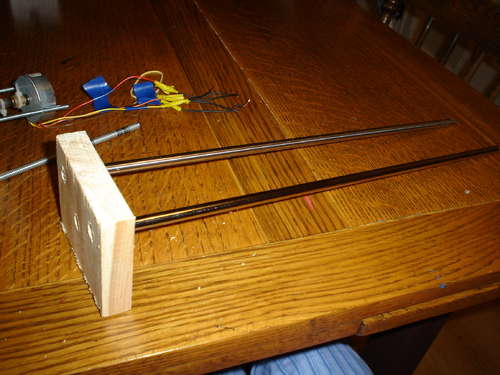

Ось Z ЧПУ закреплена на направляющие оси Y. Для перемещения был использован шаговый двигатель взятый из сканера. Передача винтовая сделанная из шпильки М10. Направляющи мебельные длиной 300 мм. Соединенные под углом 90 градусов для жесткости.

Шпиндель станка ЧПУ сделан из двигателя взятого из нерабочего автомобильного компрессора. На вал двигателя закреплена цанга.

Управляет станком Arduino NANO. Драйвера L298. Для понижения напряжения с 12 вольт до 8, используются транзисторы.

Смотрите также видео:

Фрезерование на самодельном фрезерном станке ЧПУ.

Понравилась статья? Поделитесь ею с друзьями:

Динамо фонарик из шагового двигателя своими руками

Сейчас много цифровой техники выходит из строя, компьютеры, принтеры, сканеры. Время такое — старое заменяется новым. Но вышедшая из строя техника ещё может послужить, хоть и не вся, но отдельные её части уж точно.

Вот, к примеру, в принтерах и сканерах используются шаговые двигатели различных размеров и мощностей. Дело в том, что они могут работать не только как двигатели, но и как генераторы тока. Фактически это четырехфазный генератор тока уже и есть. И если приложить к двигателю даже небольшой крутящий момент — на выходе появиться значительно большое напряжение, которого вполне хватит, чтобы зарядить маломощные аккумуляторы.

Я предлагаю сделать механический динамо фонарик из шагового двигателя принтера или сканера.

- Изготовление фонарика

- Электроника фонарика

- Схема

- Сборка динамо фонаря

- Смотрите видео

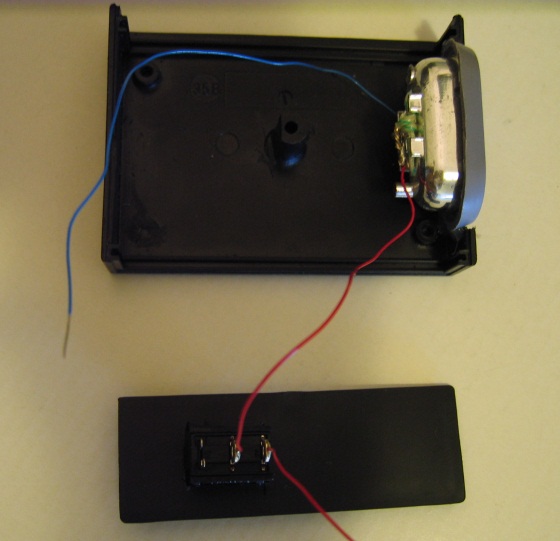

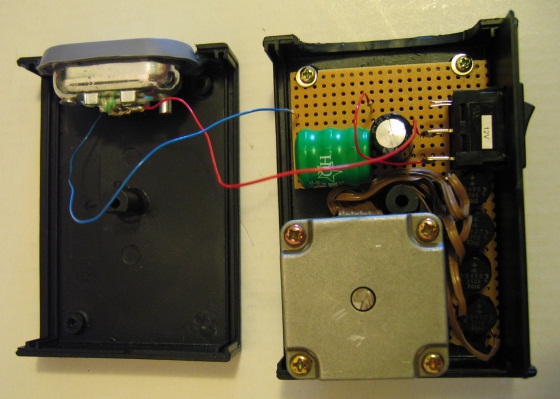

Изготовление фонарика

Первое что нужно сделать это найти подходящий шаговый двигатель небольших размеров. Хотя, если вы хотите сделать фонарик побольше и помощней — берите большой двигатель.

Далее мне понадобиться корпус. Я взял готовый. Вы же можете взять мыльницы, или вообще склеить корпус самостоятельно.

Делаем отверстие под шаговый двигатель.

Устанавливаем и примеряем шаговый двигатель.

От старого фонарика берем переднюю панель с отражателями и светодиодами. Все это можно конечно сделать и самому.

Выпиливаем паз под фару.

Устанавливаем светило от старого фонарика.

Делаем вырез под кнопку и устанавливаем ее в паз.

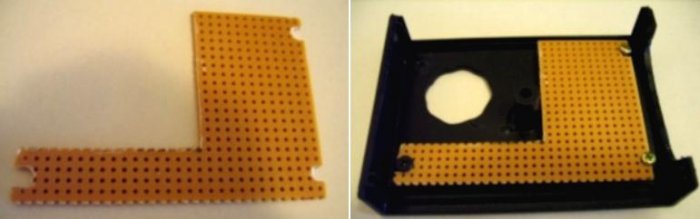

На свободном участке размещаем плату, на которой будут размещаться электронные компоненты.

Электроника фонарика

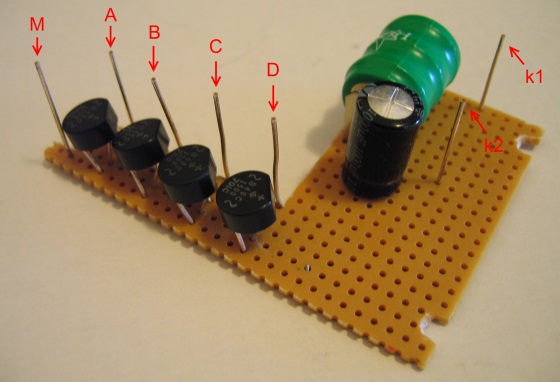

Схема

Чтобы светодиоды светили им нужен постоянный ток. Генератор вырабатывает переменный, поэтому нужен четырехфазный выпрямитель, который будет собирать ток со всех обмоток двигателя и концентрировать его в одной цепи.

Далее полученный ток будет заряжать аккумуляторы, который будут хранить полученный ток. В принципе, можно обойтись и без аккумуляторов — используя мощный конденсатор, но тогда свечение будет только в момент кручения генератора.

Хотя есть ещё одна альтернатива — использовать ионистор, но для его зарядки потребуется значительное время.

Собираем плату по схеме.

Все части фонарика готовы к сборке.

Сборка динамо фонаря

Прикрепляем плату на саморезы.

Ставим шаговый двигатель и припаиваем его провода к плате.

Подсоединяем провода к выключателю и фаре.

Вот почти собранный фонарь со всеми частями.

Полностью закрываем корпус. На колесо генератора крепиться «Г»-образная ручка, за которую пользователь будет вращать вал двигателя.

Как выглядит готовый фонарик.

Вот так он светит.

Энергии вполне достаточно для зарядки миниатюрных аккумуляторов. Вся конструкция имеет небольшие размеры и легко умещается в карман. Этот фонарик хорош тем, что даже пролежав годы без эксплуатации, может за считанные минуты заработать вновь.

Смотрите видео

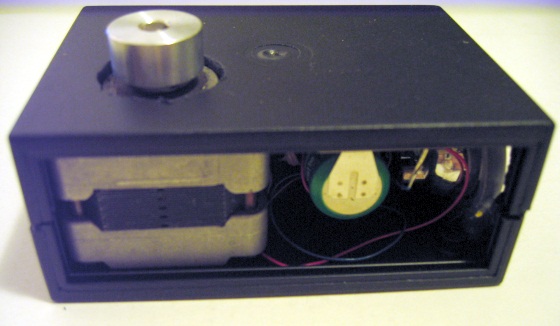

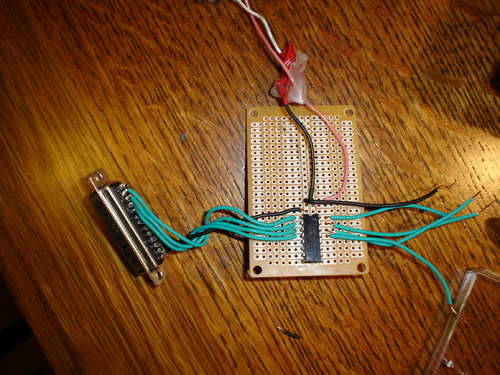

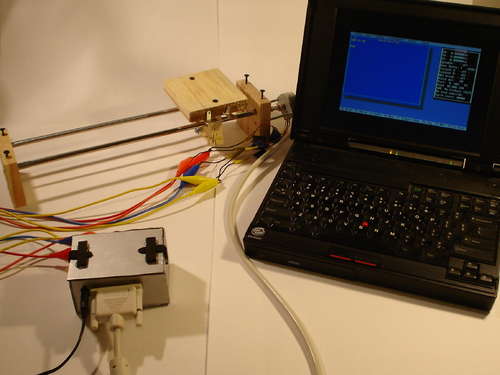

Простой в изготовлении контроллер шагового двигателя из старых деталей

Шаг 1.

От старого сканера:

- 1 шаговый двигатель

- 1 микросхема ULN2003

- 2 стальных прута

Для корпуса: — 1 картонная коробка

- Клеевой пистолет

- Кусачки

- Ножницы

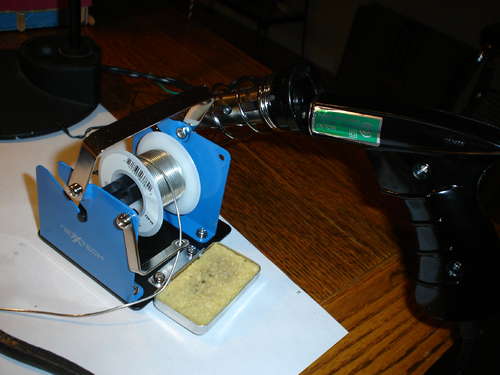

- Принадлежности для пайки

- Краска

- 1 разъем DB-25 — провод

- 1 цилиндрическое гнездо для питания постоянного тока Для испытательного стенда

- 1 стержень с резьбой

- 1 подходящая под стержень гайка — разные шайбы и шурупы — куски древесины

Для управляющего компьютера:

- 1 старый компьютер (или ноутбук)

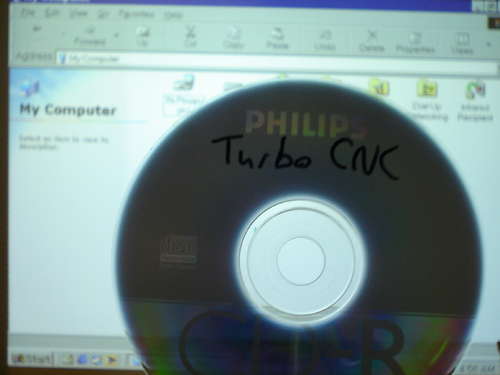

- 1 копия TurboCNC ( отсюда)

Шаг 2.

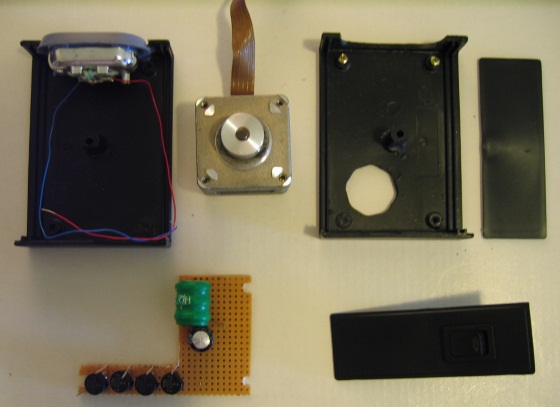

Берем детали от старого сканера. Чтобы построить собственный ЧПУ контроллер нужно для начала извлечь из сканера шаговый двигатель и плату управления. Здесь не приведено никаких фотографий, потому что каждый сканер выглядит по-своему, но обычно нужно просто снять стекло и вывернуть несколько винтов. Кроме двигателя и платы можно оставить еще металлические стержни, которые потребуются для тестирования шагового двигателя.

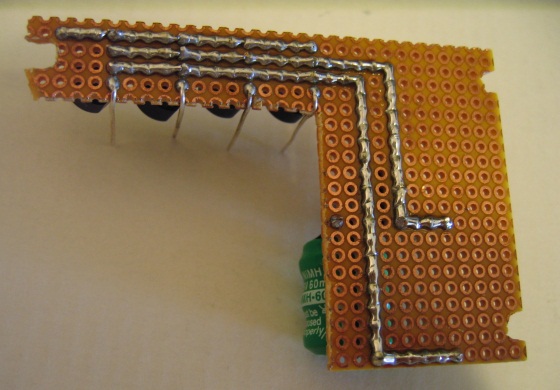

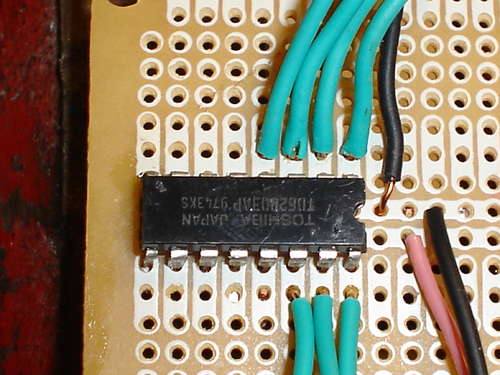

Шаг 3.

Извлекаем микросхему из платы управления Теперь нужно найти на плате управления шаговым двигателем микросхему ULN2003. Если вы не смогли обнаружить ее на своем устройстве, ULN2003 можно купить отдельно. Если она есть, ее нужно выпаять. Это потребует некоторого умения, но не так уж сложно. Сначала при помощи отсоса удалите как можно больше припоя. После этого осторожно просуньте под микросхему конец отвертки. Осторожно прикоснитесь концом паяльника к каждому выводу, продолжая при этом нажимать на отвертку.

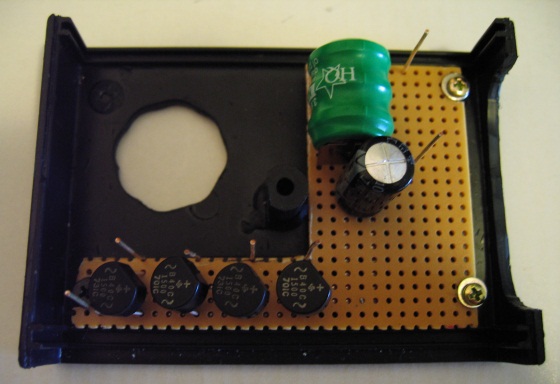

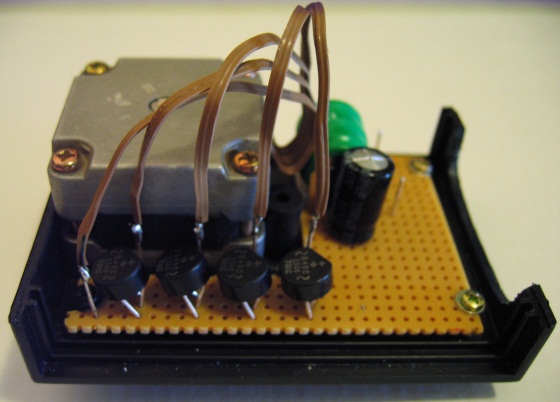

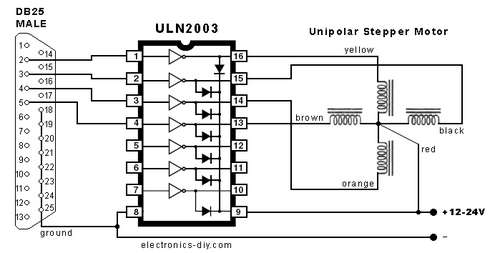

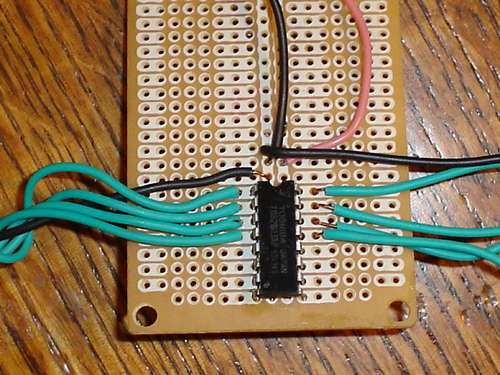

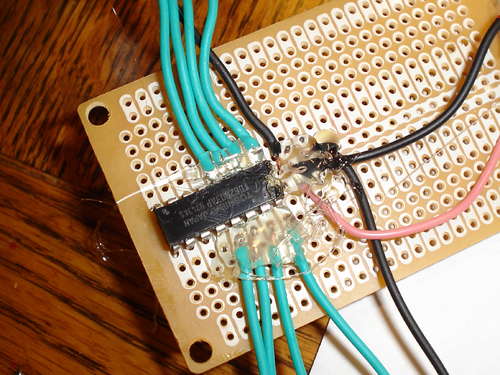

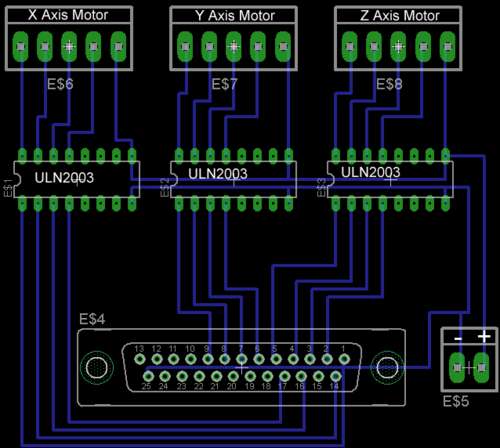

Шаг 4.

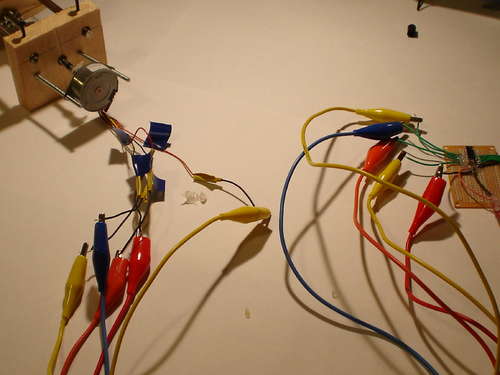

Пайка Теперь нам нужно припаять микросхему на макетную плату. Припаяйте к плате все выводы микросхемы. На показанной здесь макетной плате имеется две шины электропитания, поэтому положительный вывод ULN2003 (смотрите схему здесь и на рисунке ниже) припаивается к одной из них, а отрицательный — к другой. Теперь, нужно соединить вывод 2 коннектора параллельного порта с выводом 1 ULN2003. Вывод 3 коннектора параллельного порта соединяется с выводом 2 ULN2003, вывод 4 — с выводом 3 ULN2003 и вывод 5 — с выводом 4 ULN2003. Теперь вывод 25 параллельного порта припаивается к отрицательной шине питания. Далее к управляющему устройству припаивается мотор. Делать это придется путем проб и ошибок. Можно просто припаять провода так, чтобы потом цеплять на них крокодилы. Еще можно использовать клеммы с винтовым креплением или что-нибудь подобное. Просто припаяйте провода к выводам 16, 15, 14 и 13 микросхемы ULN2003. Теперь припаяйте провод (желательно черный) к положительной шине питания. Управляющее устройство почти готово. Наконец, подсоедините к шинам электропитания на макетной плате цилиндрическое гнездо для питания постоянного тока. Чтобы провода не могли отломаться, их закрепляют клеем из пистолета.

Шаг 5.

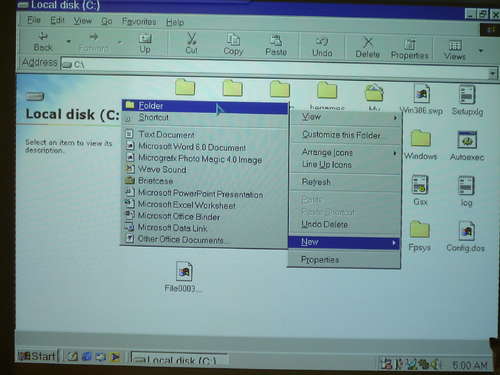

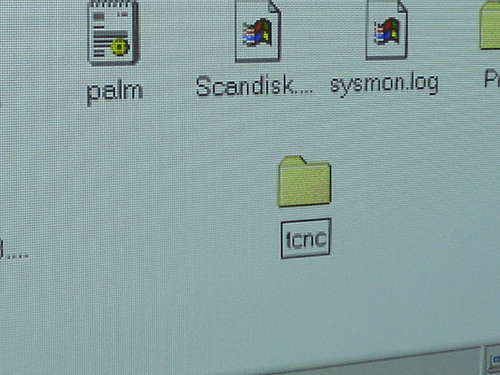

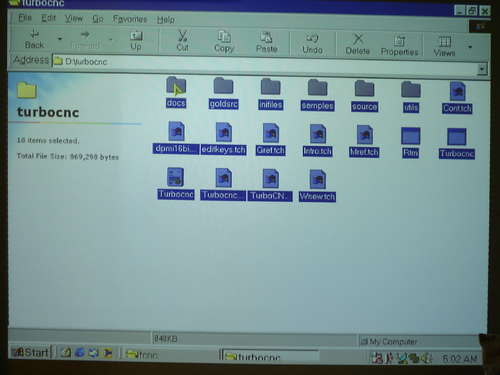

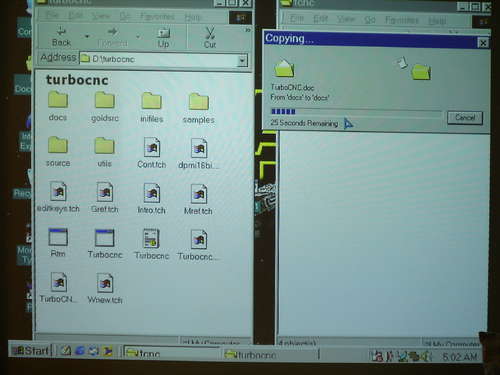

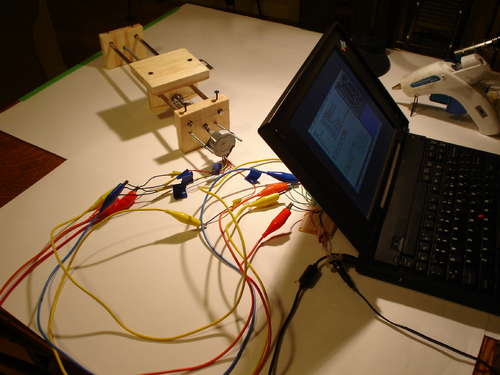

Установка программного обеспечения Теперь о программном обеспечении. Единственная вещь, которая точно будет работать с вашим новым устройством — это Turbo CNC. Скачайте его здесь. Распакуйте архив и запишите на CD. Теперь, на компьютере, который вы собираетесь использовать для управления, перейдите на диск C:// и создайте в корне папку «tcnc». Затем, скопируйте файлы с CD в новую папку. Закройте все окна. Вы только что установили Turbo CNC.

Шаг 6.

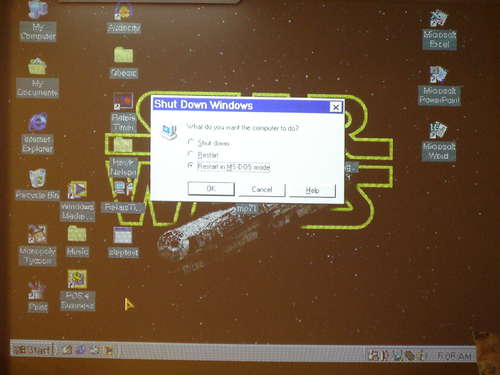

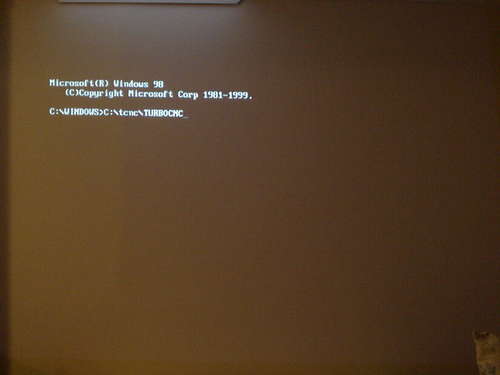

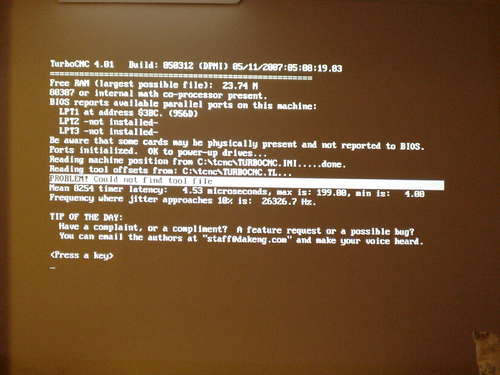

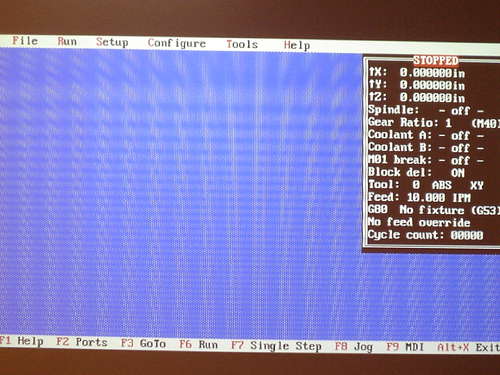

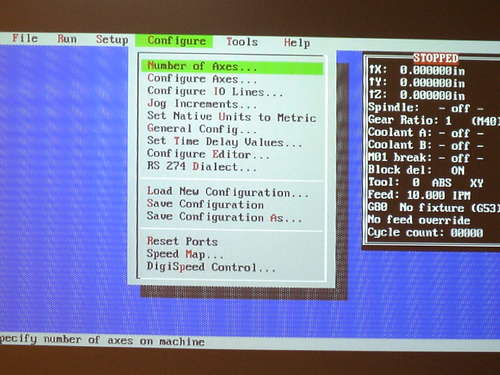

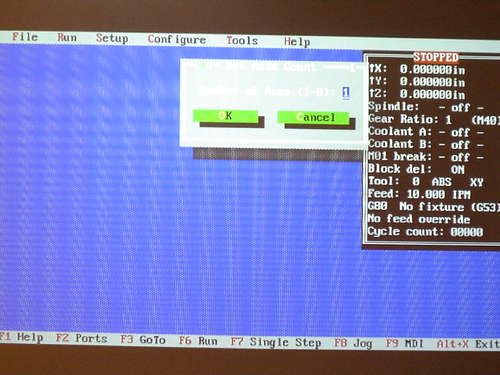

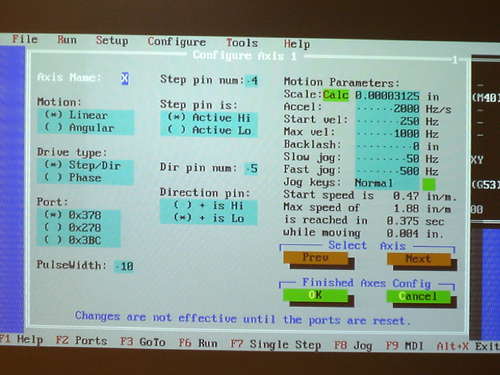

Настройка программного обеспечения Перезагрузите компьютер чтобы перейти к работе в MS-DOS. В командной строке наберите «C: cncTURBOCNC». Иногда лучше использовать загрузочный диск, тогда копия TURBOCNC помещается на него и нужно набирать, соответственно «A: cncTURBOCNC». Возникнет экран, похожий на изображенный на рис. 3. Нажмите пробел. Теперь вы находитесь в главном меню программы. Нажмите F1, и при помощи клавиш со стрелками выберите меню «Configure». При помощи клавиш со стрелками выберите «number of axis». Нажмите Enter. Введите количество осей, которые будут использоваться. Поскольку у нас только один мотор, выбираем «1». Нажмите Enter чтобы продолжить. Снова нажмите F1 и в меню «Configure» выберите пункт «Configure axes», затем дважды нажмите Enter.

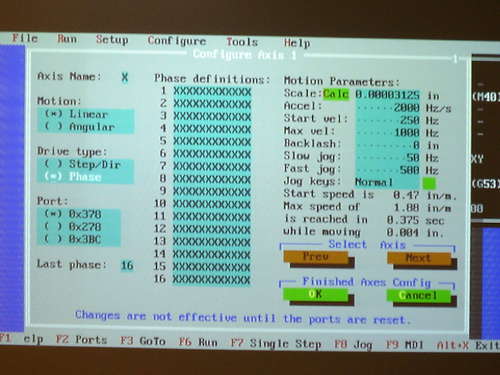

Появится следующий экран. Нажимайте Tab пока не перейдете к ячейке «Drive Type». При помощи стрелки вниз выберите пункт «Phase». Снова при помощи Tab выберите ячейку «Scale». Чтобы использовать калькулятор, нам нужно найти число шагов, которые двигатель делает за один оборот. Зная номер модели двигателя, можно установить на сколько градусов он поворачивается за один шаг. Чтобы найти число шагов, которые двигатель делает за один оборот, теперь нужно поделить 360 на число градусов за один шаг. Например, если мотор поворачивается за один шаг на 7,5 градусов, 360 поделить на 7,5 получится 48. Число, которое получится у вас, забейте в калькулятор шкалы (scale calculator).

Остальные настройки оставьте как есть. Нажмите OK, и скопируйте число в ячейке Scale в такую же ячейку на другом компьютере. В ячейке Acceleration установите значение 20, поскольку установленных по умолчанию 2000 слишком много для нашей системы. Начальную скорость установите равной 20, а максимальную — 175. Нажимайте Tab пока не дойдете до пункта «Last Phase». Установите в нем значение 4. Нажимайте Tab пока не дойдете до первого ряда иксов.

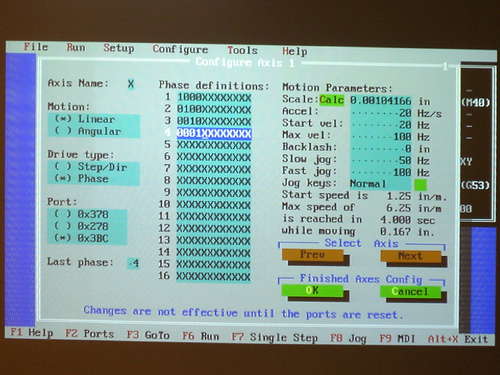

Скопируйте следующее в четыре первых ячейки:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

Остальные ячейки оставьте без изменений. Выберите OK. Теперь вы настроили программное обеспечение.

Шаг 7.

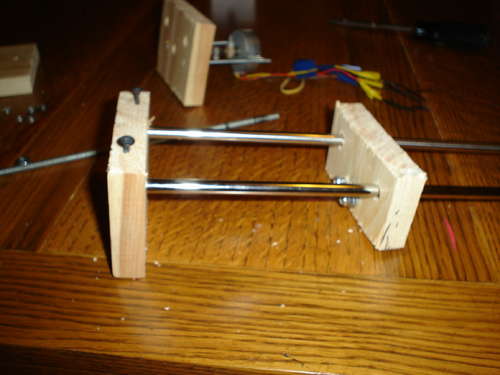

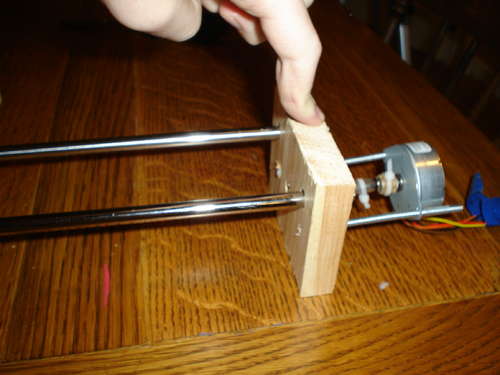

Строим тестовый вал Следующим этапом работы будет сборка простого вала для тестовой системы. Отрежьте 3 бруска дерева и скрепите их друг с другом. Чтобы получить ровные отверстия проведите на поверхности дерева ровную линию. Просверлите на линии два отверстия. Еще 1 отверстие просверлите посередине ниже первых двух. Отсоедините бруски. Через два отверстия, что находятся на одной линии, проденьте стальные пруты. Чтобы закрепить пруты воспользуйтесь небольшими шурупами. Проденьте пруты сквозь второй брусок. На последнем бруске закрепите двигатель. Не имеет значения, как вы это сделаете, будьте изобретательны.

Чтобы закрепить двигатель, имевшийся в наличии, использовали два отрезка стержня с резьбой 1/8. Брусок с прикрепленным двигателем надевается на свободный конец стальных прутов. Снова закрепите их шурупами. Сквозь третье отверстие на первом бруске проденьте стержень с резьбой. Заверните на стержне гайку. Проденьте стержень сквозь отверстие во втором бруске. Поворачивайте стержень до тех пор, пока он не пройдет сквозь все отверстия и не дойдет до вала двигателя. Соедините вал двигателя и стержень при помощи шланга и зажимов из проволоки. На втором бруске гайка удерживается при помощи дополнительных гаек и винтов. В завершение, отрежьте брусок дерева для подставки. Привинтите ее шурупами ко второму бруску. Проверьте, установлена ли подставка ровно на поверхности. Регулировать положение подставки на поверхности можно при помощи дополнительных винтов и гаек. Так делается вал для тестовой системы.

Шаг 8.

Подсоединяем и тестируем двигатель Теперь нужно соединить двигатель с контроллером. Во-первых, соедините общий провод (смотрите документацию к двигателю) с проводом, который был припаян к положительной шине питания. Другие четыре провода соединяются путем проб и ошибок. Соедините их все, и затем меняйте порядок соединения, если ваш двигатель делает два шага вперед и один назад или что-либо подобное. Для проведения тестирования подключите 12 В 350 мА источник питания постоянного тока в цилиндрическое гнездо. Затем соедините разъем DB25 c компьютером. В TurboCNC проверьте как соединен двигатель. В результате тестирования и проверки правильного подсоединения двигателя у вас должен получиться полностью работоспособный вал. Чтобы проверить масштабирование вашего устройства, прикрепите к нему маркер и запустите тестовую программу. Измерьте получившуюся линию. Если длина линии составляет порядка 2-3 см, устройство работает правильно. В противном случае, проверьте вычисления в шаге 6. Если у вас все получилось, поздравляем, самое трудное уже позади.

Шаг 9.

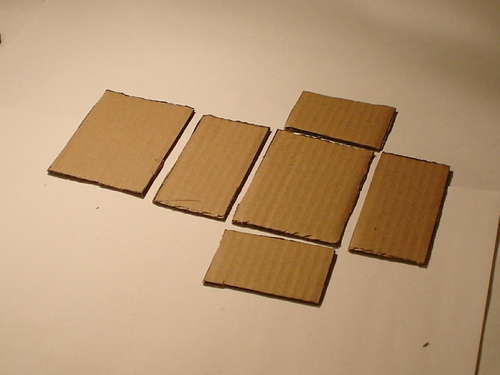

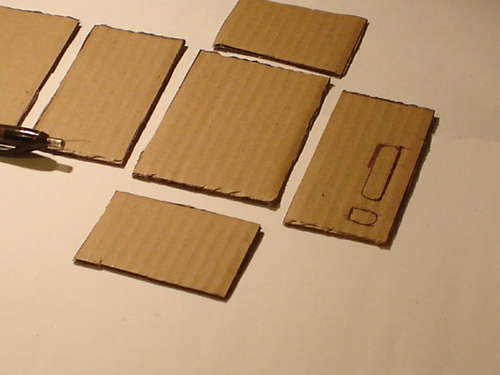

Изготовление корпуса

Часть 1

Изготовление корпуса — это завершительный этап. Присоединимся к защитникам природы и сделаем его из вторсырья. Тем более, что контроллер у нас тоже не с магазинных полок. У представленного вашему вниманию образца плата имеет размер 5 на 7,5 см, поэтому корпус будет размером 7,5 на 10 на 5 см, чтобы оставить достаточно места для проводов. Из картонной коробки вырезаем стенки. Вырезаем 2 прямоугольника размером 7,5 на 10 см, еще 2 размером 5 на 10 см и еще 2 размером 7,5 на 5 см (см. рисунки). В них нужно вырезать отверстия для разъемов. Обведите контуры разъема параллельного порта на одной из 5 х 10 стенок. На этой же стенке обведите контуры цилиндрического гнезда для питания постоянного тока. Вырежьте по контурам оба отверстия. То, что вы будете делать дальше, зависит от того, припаивали ли вы к проводам двигателя разъемы. Если да, то закрепите их снаружи второй пока пустой стенки размером 5 х 10. Если нет, проткните в стенке 5 отверстий для проводов. При помощи клеевого пистолета соедините все стенки вместе (кроме верхней, см. рисунки). Корпус можно покрасить.

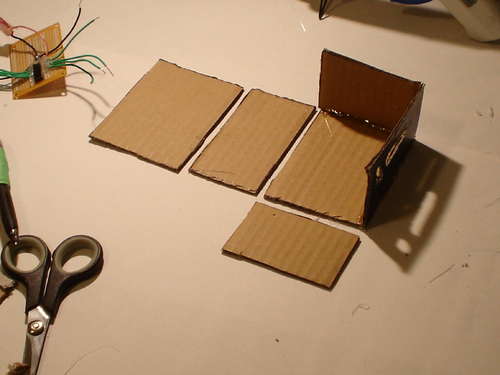

Шаг 10.

Изготовление корпуса

Часть 2

Теперь нужно приклеить все компоненты внутрь корпуса. Убедитесь, что на разъемы попало достаточно много клея, потому что они будут подвергаться большим нагрузкам. Чтобы коробка оставалась закрытой, нужно сделать защелки. Из пенопласта вырежьте пару ушек. Затем вырежьте пару полос и четыре небольших квадратика. Приклейте по два квадратика к каждой из полос как показано на рисунке. Приклейте ушки по обеим сторонам корпуса. Сверху коробки приклейте полосы. Этим завершается изготовление корпуса.

Шаг 11.

Возможные применения и заключение Этот контроллер можно применять как: — ЧПУ устройство — плоттер — или любую другую вещь, которой нужно точное управление движением. — добавление- Здесь приведены схема и инструкции по изготовлению контроллера с тремя осями. Чтобы настроить программное обеспечение, следуйте вышеуказанным шагам, но в поле «number of axis» введите 3.

Для настройки первой оси делайте все как было сказано выше, для второй оси тоже, но в строках первых четырех фаз введите следующее:

«XXXX1000XXXX

XXXX0100XXXX

XXXX0010XXXX

XXXX0001XXXX»

Для третьей оси в строках первых четырех фаз введите:

«XXXXXXXX1000

XXXXXXXX0100

XXXXXXXX0010

XXXXXXXX0001″

Перевод: Piyavka, по заказу РадиоЛоцман