Музей мопедов Владимира Гордеева

Музей мопедов Владимира Гордеева

- Форум

- Новости

- Коллекция

- СМИ

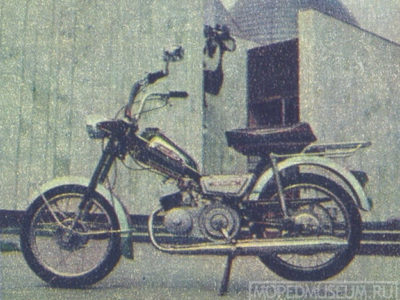

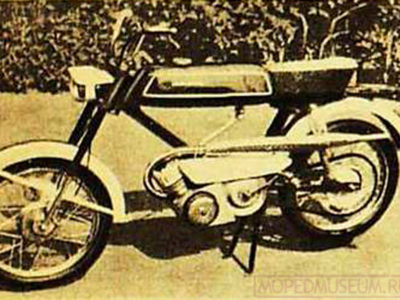

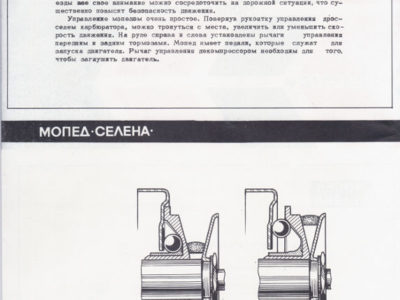

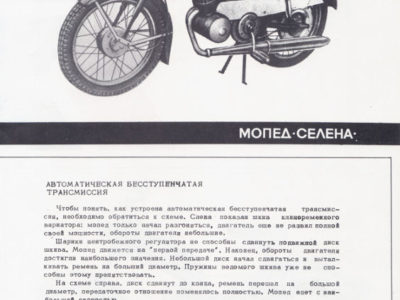

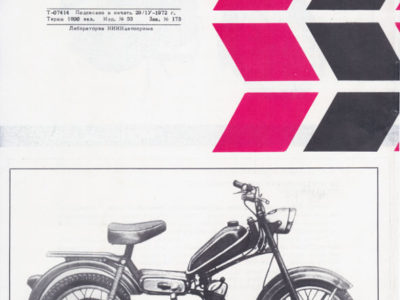

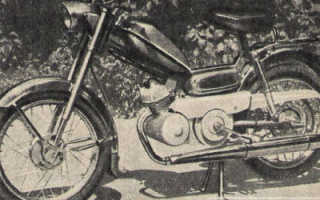

В 1971 году в городе Серпухове было продано несколько десятков мопедов неизвестной до того марки «Селена». Внешне они походили на львовскую «Верховину-3», но при первом же, беглом осмотре бросалось в глаза отсутствие… коробки передач. Ее заменило устройство, называемое вариатором. Оно намного упрощает управление машиной. Достаточно пустить двигатель, повернуть ручку «газа» — и мопед тронется с места. С помощью той же ручки можно регулировать скорость, а для остановки достаточно повернуть ее в обратную сторону и нажать на тормоза. Таким образом, нет необходимости выключать сцепление и переключать передачи. Опытно-промышленная партия (около 100 штук) этих машин была выпущена здесь же, в Серпухове, Всесоюзным научно-исследовательским институтом мотоциклетной промышленности, который просил первых владельцев «Селены» сообщить институту свое мнение о машине, высказать замечания и предложения по улучшению конструкции. В 1974 году на Львовском мотозаводе была выпущена опытная партия мопедов «Автоматик», который представлял собой дальнейшее развитие идеи вариаторного двигателя «Селены», но в ходовой части «Верховины-4». После этого в СССР серийно не выпускались вариаторные мопеды, и только после PERESTROYKA были предприняты попытки выпуска на Рижском и Минском мотозаводах.

Техническая характеристика:

Двигатель: двухтактный, карбюраторный воздушного охлаждения; рабочий объем — 49,8 см3; мощность — 2,2 л.с.; топливо — смесь бензина А-72 с маслом (в соотношении 25:1).

Пресса:

Чем заменить шестерни?

Описание принципа работы проектируемых бесступенчатых трансмиссий

«За рулем», 01/1970

Мотоциклы пятилетки

Рассказ о перспективных новинках мотопромышленности

«За рулем», 01/1971

ЛМЗ—2154 «Автоматик»

Описание нового львовского мопеда с вариатором

«За рулем», 11/1974

Это было недавно…

Рассказ об истории ВНИИмотопрома

«Мото», 04/1992

Музей Мопедов примет в дар или купит в коллекцию двигатель ВКР-53, запчасти и документы от него.

Комментариев нет

Добавить комментарий Отменить ответ

Обсуждение на форуме

Это было недавно…

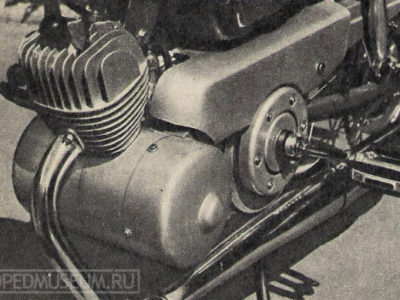

В середине 60-х годов началась разработка еще одной интересной идеи: клиноременного вариатора. Он позволяет автоматически и бесступенчато изменять передаточное отношение трансмиссии в зависимости от нагрузки и дорожных условий. В институте была не только разработана конструкция мопеда «Селена» с такой трансмиссией, но в 1971 году выпущена опытная партия — 100 штук. Один мопед из этой партии до сих пор ездит по городу. Машина была практически полностью готова к постановке на массовое производство. К сожалению, Львовский мотозавод не сумел (по-видимому, не был заинтересован) освоить новую, более совершенную технику, и работы прекратились. Это был конец! Начался период застоя, когда главной задачей заводов было гнать «вал», хотя бы и низкого качества и столь же низкого технического уровня.

Сегодня впору бы начать вновь — начать с двигателя с ременной передачей и постоянным передаточным числом. Это самая простая конструкция из всех возможных, наиболее пригодная для постановки на производство. Ее появление дало бы толчок к расширению круга потребителей. Это был бы грамотный ход, нацеленный в завтра, в сторону подъема мотопромышленности из сегодняшнего развала. Но. видимо, гром еще не грянул, а слова либо не убеждают, либо руководители не способны «убеждаться».

Техническая эксплуатация инжекторной системы питания, усовершенствование методики преподавания дисциплины “Устройство автомобиля”

Страницы работы

Фрагмент текста работы

Новокузнецкий институт (филиал) Федерального государственного бюджетного Образовательного учреждения высшего профессионального образования “Кемеровский государственный университет”

Выпускная квалификационная работа

Техническая эксплуатация инжекторной системы питания

Выполнил: ст. гр. ААз-09-01 Руководитель: Ст.преподователь

Цели и задачи ВКР

Цель выпускной квалификационной работы: выявить особенности технической эксплуатации инжекторной системы питания и усовершенствовать методику преподавания дисциплины “Устройство автомобиля”.

Объектом исследования в рамках ВКР является инжекторная система питания четырех тактного ДВС. Предметом исследования является преимущественные особенности инжекторной системы питания двигателя.

- Для решения поставленной цели в рамках ВКР нужно решить следующие задачи:

- рассмотреть конструктивные элементы инжекторной системы питания;

- проанализировать неисправности инжекторного двигателя и причины их возникновения;

- рассмотреть процесс ремонта системы питания инжекторного двигателя;

- выявить преимущества впрысковых систем подачи топлива;

- спроектировать динамический стенд устройства и принципа работы инжекторной системы питания;

- разработать учебное занятие по теме «Устройство и принцип работы инжекторной системы питания».

История инжекторной системы питания двигателя

Инжекторный мотор со впрыском АШ-82ФН-1916 г.

Микролитражное купе «700 Sport« 1951г.

Первая серийная модель с электронным управлением системы впрыска бензина – седан Rambler Rebel 1957г.

Mercedes-Benz 300 SL 1954г.

Элементы инжекторного двигателя и системы питания

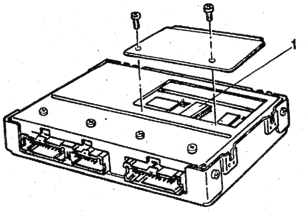

Электронный блок управления 1-программируемое постоянное запоминающее устройство (ППЗУ)

Нейтрализатор 1–керамический блок с катализаторами

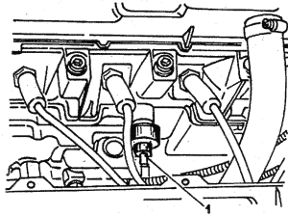

Расположение датчика детонации на двигателе

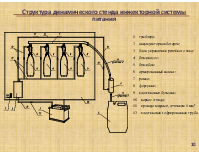

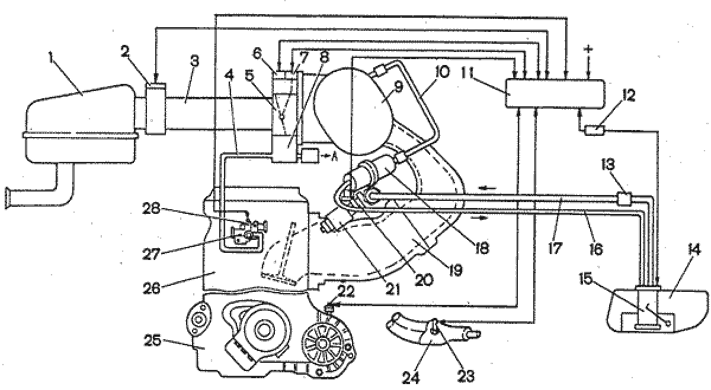

Схема инжекторной системы питания

1 — воздушный фильтр; 2 — датчик массового расхода воздуха; 3 — шланг впускной трубы; 4 — шланг подвода охлаждающей жидкости; 5 — дроссельный патрубок; 6 — регулятор холостою хода; 7 — датчик положения дроссельной заслонки; 8 — канал подогрева системы холостого хода; 9 — ресивер; 10 — шланг регулятора давления; 11 — электронный блок управления; 12 — реле включения электробензонасоса; 13 — топливный фильтр; 14 — топливный бак: 15 — электробензонасос с датчиком уровня топлива; 16 — сливная магистраль; 17 — подающая магистраль; 18 — регулятор давления: 19 — впускная труба: 20 — рампа форсунок: 21 — форсунка; 22 -датчик скорости; 23 — датчик концентрации кислорода; 24 — газоприемник впускной трубы; 25 — коробка передач; 26 — головка цилиндров; 2 7 — выпускной патрубок системы охлаждения; ’28 — датчик температуры охлаждающей жидкости; А — к подводящей трубе насоса охлаждающей жидкости

Режимы работы системы питания

- Режим пуска двигателя;

- При включении зажигания ЭБУ включает реле электробензонасоса, и он создает давление в магистрали подачи топлива к топливной рампе. ЭБУ проверяет сигнал от датчика температуры охлаждающей жидкости и определяет правильное соотношение воздух/топливо для пуска.После начала вращения коленчатого вала ЭБУ работает в пусковом режиме пока обороты не превысят 400 об/мин или не наступит режим продувки «залитого» двигателя.

- Режим обеднения при торможении;

- При торможении автомобиля с закрытой дроссельной заслонкой могут увеличиться выбросы в атмосферутоксичных компонентов. Чтобы не допустить этого, электронный блок управления следит за уменьшением угла открытия дроссельной заслонки и за сигналом датчика массового расхода воздуха и своевременно уменьшает количество подаваемого топлива путем сокращения импульса впрыска.

- Режим отключения подачи топлива;

- При выключенном зажигании топливо форсункой не подается, чем исключается самовоспламенение смеси при перегретом двигателе. Кроме того, импульсы впрыска топлива не подаются, если ЭБУ не получает опорных импульсов от датчика положения коленчатого вала, т. е. это означает, что двигатель не работает.

- Отключение подачи топлива также происходит при превышении предельно допустимой частоты вращения коленчатого вала двигателя, равной 6510 об/мин, для зашиты двигателя от перекрутки.

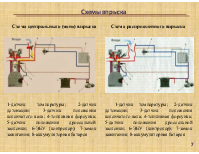

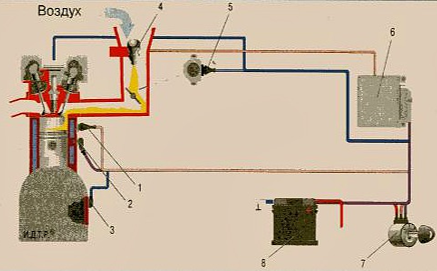

Схема центральныго (моно) впрыска

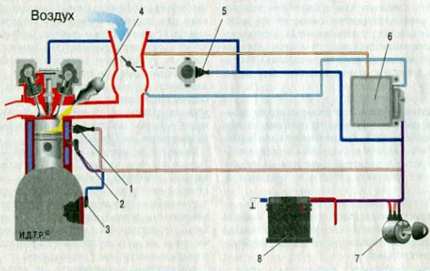

Схема распределенного впрыска

1-датчик температуры; 2-датчик детонации; 3-датчик положения коленчатого вала; 4-топливная форсунка; 5-датчик положения дроссельной заслонки; 6-ЭБУ (контролер); 7-замок зажигания; 8-аккумуляторная батарея

1-датчик температуры; 2-датчик детонации; 3-датчик положения коленчатого вала; 4-топливная форсунка; 5-датчик положения дроссельной заслонки; 6-ЭБУ (контролер); 7-замок зажигания; 8-аккумуляторная батарея

Техническое обслуживание инжекторной системы питания

- Характерные признаки загрязнения форсунок:

- — большой расход топлива;

- — потеря мощности;

- — работа двигателя с провалами;

- — плохой пуск двигателя в зимнее время;

- — неустойчивые холостые обороты;

- — высокий уровень СО.

Способы промывки форсунок

Первый – химический. Проводится на специальной установке, данная установка имеет замкнутый цикл, т.е. подключается не только подача чистящей жидкости, но и дренаж. Установка промывает систему на рабочем давлении (а не ниже), чистит регулятор давления и седла клапанов форсунок, т.е. обеспечивает наиболее полную и качественную очистку системы впрыска. Промывочная жидкость настолько агрессивна, что повреждает свечи зажигания в процессе промывки. Поэтому после промывки вам должны заменить свечи и желательно

Детальная информация

| Таблица | Карточка | RUSMARC |

| Название: | Автотракторный дизельный двигатель мощностью 400 кВт: выпускная квалификационная работа бакалавра: направление 13.03.03 «Энергетическое машиностроение» ; образовательная программа 13.03.03_04 «Двигатели внутреннего сгорания» |

| Авторы: | Логинов Иван Евгеньевич |

| Научный руководитель: | Румянцев Виктор Валентинович |

| Другие авторы: | Зайцев Алексей Борисович |

| Организация: | Санкт-Петербургский политехнический университет Петра Великого. Институт энергетики |

| Выходные сведения: | Санкт-Петербург, 2020 |

| Коллекция: | Выпускные квалификационные работы ; Общая коллекция |

| Тематика: | автотракторный дизельный двигатель ; рабочий процесс ; оптимизация рабочего процесса ; анализ рабочих параметров ; индикаторная диаграмма ; autotractor diesel engine ; working process ; optimization working process ; analis of working parameters ; indicator diagram |

| Тип документа: | Выпускная квалификационная работа бакалавра |

| Тип файла: | |

| Язык: | Русский |

| Код специальности ФГОС: | 13.03.03 |

| Группа специальностей ФГОС: | 130000 — Электро- и теплоэнергетика |

| Ссылки: | Приложение ; Отзыв руководителя ; Отчет о проверке на объем и корректность внешних заимствований |

| DOI: | 10.18720/SPBPU/3/2020/vr/vr20-3722 |

| Права доступа: | Доступ по паролю из сети Интернет (чтение, печать, копирование) |

Группа: Анонимные пользователи

Аннотация

Данная работа посвящена разработке дизельного двигателя мощностью 400 кВт, предназначенного для установки на катер. Задачи, которые решались в ходе исследования: 1. Расчет рабочего процесса двигателя. 2. Оптимизация рабочего процесса двигателя. 3. Анализ сил, действующих на детали кривошипно-шатунного механизма. 4. Анализ уравновешенности двигателя. 5. Прочностной расчет коленчатого вала и шатуна двигателя. 6. Расчет системы наддува. 7. Разработка чертежей компоновки двигателя. В работе был проведен анализ современных автотракторных двигателей, отвечающих требованиям темы выпускной работы. Были произведены расчет рабочего процесса по методу Гриневецкого- Мазинга и оптимизация рабочего процесса методом математического моделирования с помощью программного обеспечения «Процесс-2000»,динамический расчет двигателя, расчет прочности основных деталей, расчет турбоэнергетической машины для сжатия воздуха.

This work is devoted to the development of a diesel engine with a power of 400 kW, designed for installation on a truck. Tasks that were solved during the study: 1. Calculation of the engine workflow. 2. optimization of the engine workflow. 3. Analysis of the forces acting on the details of the crank mechanism. 4. Analysis of engine balance. 5. Strength analysis of the crankshaft and engine connecting rod. 6. Calculation of the boost system. 7. Development of engine layout drawings. The work was an analysis of modern marine engines that meet the requirements of the theme of final work. The calculation of the working process by the method of Grinevetsky-Masing and the optimization of the working process by the method of mathematical modeling using the software «Process 2000» were performed, the dy-namic calculation of the engine, the calculation of the strength of the main parts, the calculation of the turbocharger.

ВКР на тему совершенствование ремонта ДВС с проектом стенда для его разборки

Уникальность работы неизвестна

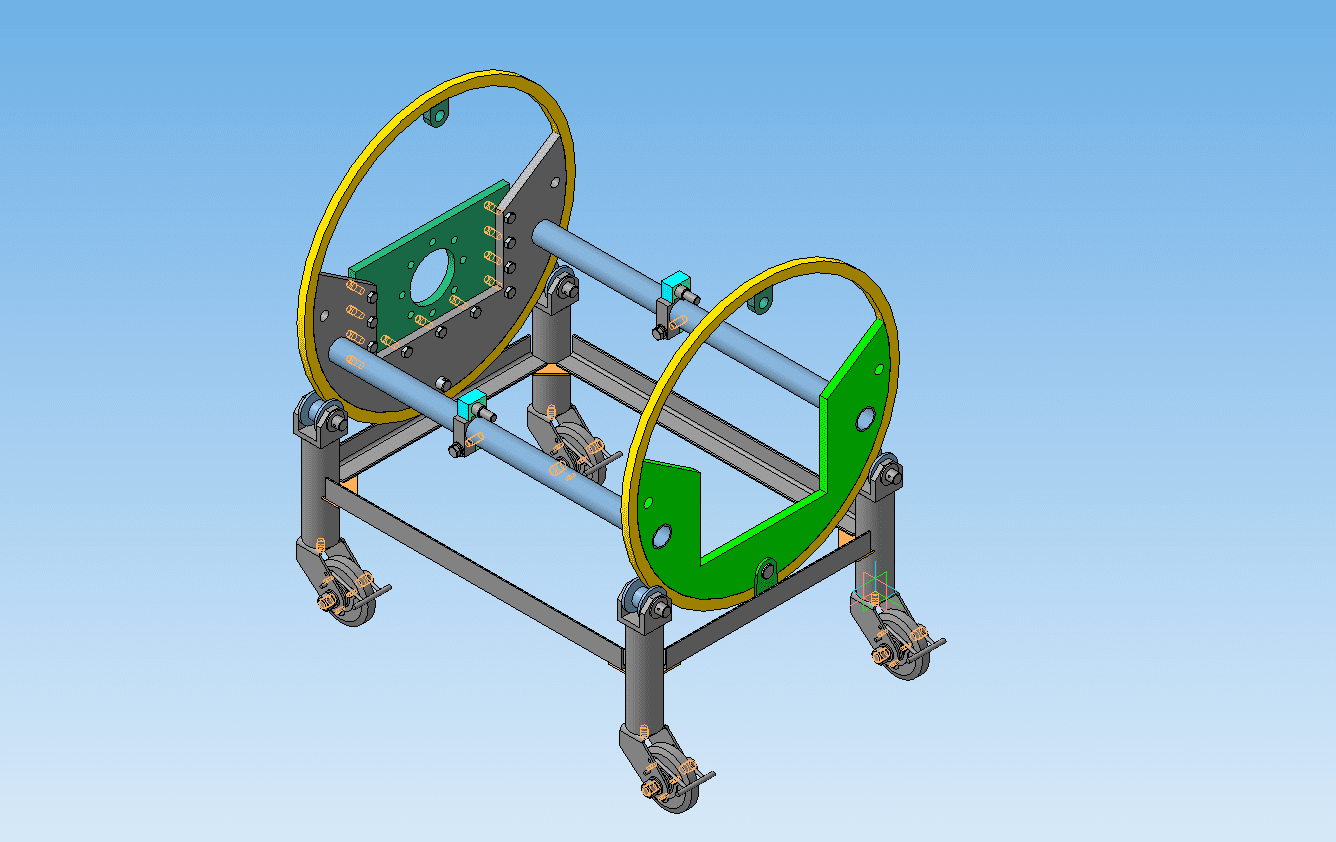

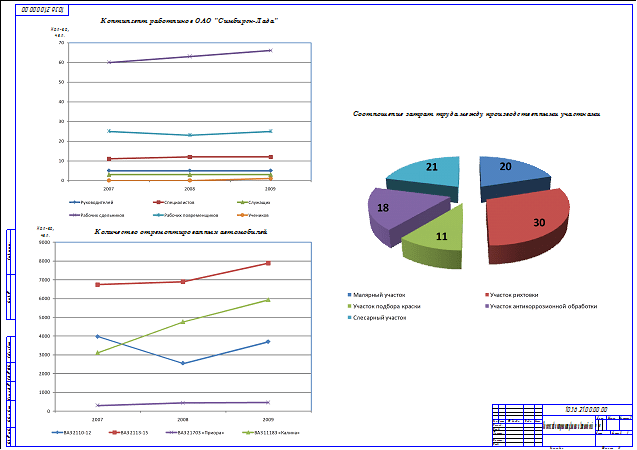

Модель 3d стенда для ремонта двигателей Модель 3d стенда для ремонта двигателей |  Количество отремонтированных автомобилей Количество отремонтированных автомобилей |

|---|---|

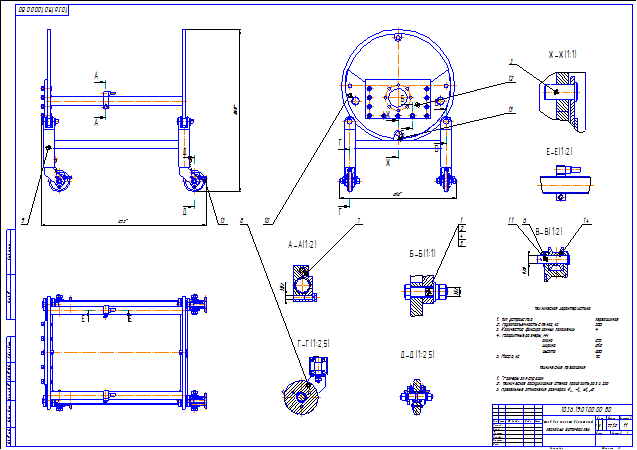

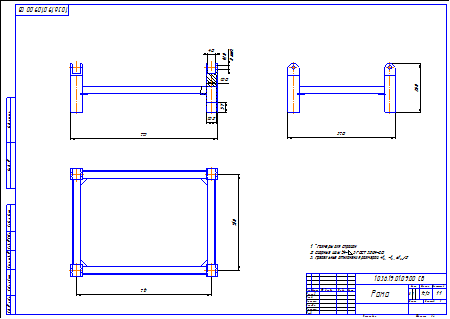

Общий вид стенда для ремонта двигателя легковых автомобилей Общий вид стенда для ремонта двигателя легковых автомобилей |  Рама стенда. Сборочный чертеж Рама стенда. Сборочный чертеж |

Содержание работы

Введение

1 Анализ производственной деятельности ОАО

1.1 Общая характеристика предприятия

1.2 Анализ состава и структуры ОАО

1.3 Технико-экономическая характеристика агрегатного цеха ОАО

1.4 Цели и задачи дипломного проектирования

2 Определение объемов работ по ремонту двигателей в ОАО

2.1 Виды дефектов и распределение объемов работ

2.2 Определение объемов работ на слесарном участке

2.3 Определение объемов работ по текущему и капитальному ремонтам двигателей

2.4 Определение общих затрат труда по всему цеху

3 Организация производственного и СОВЕРШЕНСТВОВАНИЕ технологического процессов ремонта двигателей автомобилей

3.1 Выбор схемы технологического процесса

3.2 Расчет и выбор основного технологического оборудования

3.3 Расчет количества рабочих

3.4 Расчет площадей производственных участков

4 Конструкторская разработка СТЕНДА ДЛЯ РЕМОНТА и обкатки двс

4.1 Потребность в конструкции

4.2 Анализ технологических конструкций для разборки двигателей

4.3 Устройство и принцип работы стенда для ремонта и обкатки ДВС

4.4 Прочностные расчеты деталей конструкции

4.5 Экономическое обоснование конструкторской разработки

5 Безопасность и экологичность проекта

5.1 Безопасность проекта

5.2 Экологичность проекта

6 Технико-экономическая оценка проекта

6.1 Обоснование технической возможности и экономической целесообразности внедрения проекта

6.2 Абсолютные технико-экономические показатели предприятия

6.3 Расчет затрат на амортизацию

6.4 Годовая программа ремонтов

6.5 Расчет себестоимости ремонта

6.6 Ожидаемые технико-экономические показатели

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

Литература

Приложения

Описание работы

Для поддержания надежности легкового автомобиля на заданном уровне необходимо регулярное техническое обслуживание и качественный ремонт. Это предъявляет новые требования к станциям технического обслуживания.

Для повышения качества и быстроты оказываемых услуг технического обслуживания и ремонта автомобилей на большинстве сервисных центров необходимо совершенствование технологии технического обслуживания и ремонта автомобилей. Это позволит повысить производительность труда и качество выполняемых работ.

В дипломном проекте разрабатываются мероприятия по совершенствованию технологии ремонта на агрегатном участке автомобилей семейства ВАЗ.

Предметом деятельности предприятия является:

• техническое обслуживание, текущий и капитальный ремонты автомобилей, их агрегатов и сборочных единиц;

• реализация запасных частей и эксплуатационных материалов;

• продажа и гарантийное обслуживание автомобилей семейства ВАЗ.

В состав данного предприятия входят следующие отделения:

• цех мелкосрочного ремонта;

• кузовной цех;

• агрегатный цех;

• магазин продажи запасных частей;

• участок по ремонту вспомогательной группы;

• отдел снабжения;

• центральный склад запасных частей;

• участок мойки автомобилей.

Ремонт двигателей автомобилей является составной часть технического сервиса и преследует цель – обеспечение технически исправного состояния автомобиля. При этом цель должна достигаться при минимальных трудовых и материальных затратах.

Уровень затрат зависит от многих факторов: типа автомобиля и его пробега с начала эксплуатации, дорожно-климатических условий эксплуатации, мощности ремонтного предприятия и его материально технической базы и другое.

Агрегатный цех включает в себя следующие производственные участки:

• участок разборки-сборки;

• участок обкатки двигателя;

• механический участок;

• кабинет начальника цеха;

• участок приема заявок на ремонт (кабинет мастера).

• бытовые помещения для производственных рабочих.

Об уровне трудовых затрат на ремонтные воздействия можно судить по нормативам трудоёмкости для автомобилей семейства ВАЗ действующим на ОАО.

Информация о количестве и трудоемкости проводимых ремонтов в агрегатном цехе ООО за последние три года приведена в виде графика. Проанализировав данные о количестве ремонтов и их трудоемкости можно сделать вывод, что агрегатный цех имеет достаточно равномерную загрузку по месяцам года.

Анализируя представленный график можно сделать вывод, что в настоящее время, на данном предприятии происходит процесс увеличения количества ремонтов автомобилей модели 2110 и их модификаций это связано с физическим старением автомобилей данной марки.

С целью повышения эффективности и качества ремонта двигателей в условиях агрегатного цеха ОАО нами предлагается рациональная схема технологического процесса ремонта двигателей легковых автомобилей.

Процесс ремонта двигателя автомобилей является наиболее трудоемким и дорогостоящим процессом. Также он требует высокого качества работы.

При ремонте двигателей около 20-40% рабочего времени тратится на удобное для разборки расположение. Применяются методы разборки когда двигатель ставят в специальную подставку, затем производят ремонтные работы. Однако это очень трудоемкий метод и до некоторых деталей при данном методе очень трудно добраться. Для этого необходимо ввести в ремонтное производство устройства для облегчения труда. Таким средство является кантователь.

Разборка и сборка двигателя происходит в целом в двух плоскостях, то есть поворачивать двигатель можно только на 90. Также весьма важно при ремонте иметь доступ до торцевых поверхностей двигателя.

С целью повышения эффективности и качества ремонта двигателей нами подобрано дополнительное оборудование. С учетом анализа конструкторских решений позволяющих снизить трудоемкость при ремонте двигателя нами было решено оборудовать агрегатный цех стендом для ремонта и обкатки двигателей.

Предлагаемый стенд может использоваться при ремонтно-диагностических работах с двигателями внутреннего сгорания и позволит расширить функциональные возможности применительно к различным типам двигателей внутреннего сгорания. Стенд содержит подвижную платформу снабженную роликовыми стойками, пространственно-рамную конструкцию выполненную в виде кантователя, снабженную средствами для закрепления двигателя, представляющими собой съемно-перестановочные узлы с крепежными элементами, ответными крепежным элементам двигателями, систему, обеспечивающую функционирование и диагностику двигателя. Кантователь установлен на смонтированные на верхней части платформы роликовые опоры с возможностью поворота и фиксации относительно горизонтальной продольной оси.

Кроме того, кантователь снабжен фиксаторами в виде подпружиненных пальцев, размещенных на поперечине платформы и взаимодействующих с отверстиями в пластине, расположенной на раме кантователя.

Конструктивное выполнение поворотного кантователя, на котором закрепляют двигатель, и наличие съемно-перестановочных узлов для крепления ДВС обеспечивают возможность выполнения различных ремонтно-диагностических операций на двигателях разных типов с поворотом относительно продольной горизонтальной оси.

Принцип работы стенда.

Двигатель закрепляют на кантователе, вставляя шпильки картера сцепления в соответствующие отверстия съемной пластины и прикрепляя штатными точками опоры к кронштейнам. Устанавливают кантователь в нужном (удобном для работы) положении, поворачивая на роликовых опорах вокруг продольной горизонтальной оси, и фиксируют его, вставляя пальцы фиксатора в соответствующие отверстия. Затем подключают двигатель к системам, обеспечивающим рабочее функционирование, и к средствам диагностики и управления работой ДВС и осуществляют диагностику, обкатку или ремонт. В случае перевода стенда для работы на другую модель двигателя заменяют съемную пластину и передвигают кронштейны по продольным балкам под соответствующие точки крепления.

На последующих листах представлен сборочный чертеж, на котором указаны все элементы данной конструкции и рабочие чертежи деталей данного стенда с указанием размеров и марки материала из которого они изготовлены.

В дипломной работе были разработаны мероприятия по безопасности и экологичности, произведен расчет освещения и вентиляции в цехе ремонта двигателей.

Анализируя технико-экономические показатели проекта можно отметить, что при дополнительных капиталовложениях в 176,8 тысяч рублей годовой экономический эффект составит 154,3 тыс. руб. при сроке окупаемости 1,15 года.

Содержание архива

Состав дипломного проекта:

1. Записка пояснительная:

2. Графические чертежи:

— Технико-экономические показатели проекта;

— Схема технологического процесса ремонта двигателя;

— Рама стенда. Сборочный чертеж;

— Стойка;

— Рама подвижная;

— Пластина;

— Рама подвижная. Сборочный чертеж;

— Пластина съемная;

— Пластина фигурная;

— Планировка агрегатного участка;

— Планка;

— Общий вид стенда для ремонта двигателя легковых автомобилей;

— Основание;

— Вилка;

— Карта технологического процесса установки двигателя на стенд для диагностики и обкатки;

— Количество отремонтированных автомобилей;

— Балка поперечная;

— Балка продольная;

— Анализ хозяйственной деятельности.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3170.8 ₽ Получить скидку 20%