Научный журнал Фундаментальные исследования ISSN 1812-7339 Перечень ВАК ИФ РИНЦ 1,441

Датчики системы управления работы двигателя

На сегодняшний день практически все выпускаемые двигатели внутреннего сгорания оборудованы электронной системой управления (ЭСУД). Автопроизводители уделяют особое внимание этой системе, так как добиться высокой мощности двигателя при одновременном снижении расхода топлива и выполнении жестких экологических требований возможно только с помощью очень точного и своевременного дозирования топлива и эффективного поджигания топливно-воздушной смеси на всех режимах работы двигателя.

Устройство ЭСУД усложняется с каждым годом, увеличивается число элементов, совершенствуются алгоритмы управления работой двигателя. Но в конструктивных элементах ЭСУД, как и в любой другой системе автомобиля, в процессе продолжительной эксплуатации неизбежно возникают различные отказы и неисправности. Происходит изменение электрических характеристик, нарушение регулировок, потеря работоспособности датчиков, их разъемов, предохранителей и проводов. Это приводит к существенному ухудшению работы двигателя и при несвоевременном устранении возникающих в ЭСУД неисправностей к полной потере им работоспособности.

Отсутствие в настоящее время обоснованных режимов технического обслуживания (ТО) электронных систем управления двигателем приводит к снижению эксплуатационной надежности и значительным затратам на поддержание этих систем в технически исправном состоянии.

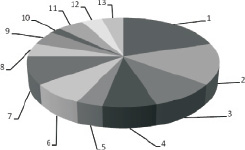

В ходе выполненных исследований эксплуатационной надежности электронных систем управления двигателей 1.6 VTi Tiptronic (88 кВт), 1.6 THP Turbo Tiptronic (110 кВт) автомобилей марки Peugeot были выявлены элементы с наиболее часто возникающими отказами и неисправностями (рис. 1).

Как видно из рис. 1, наиболее распространенной неисправностью данной ЭСУД является отказ электронного термостата (20 %). Этот дефект связан с низким качеством материала, применяемого в качестве уплотнителя датчика температуры охлаждающей жидкости, встроенного в термостат. Неисправность устраняется заменой термостата, либо установкой отдельного датчика температуры вместо штуцера прокачки системы охлаждения.

Рис. 1. Диаграмма распределения основных неисправностей электронных систем управления двигателей 1.6 VTi Tiptronic (88 кВт), 1.6 THP Turbo Tiptronic (110 кВт) автомобилей марки Peugeot: 1 – электронный термостат (20 %); 2 – свеча зажигания (15 %); 3 – электромагнитный клапан системы изменения фаз газораспределительного механизма (ГРМ) (10 %); 4 – катушка зажигания (8 %); 5 – форсунка (4 %); 6 – электронная дроссельная заслонка (8 %); 7 – кислородный датчик (10 %); 8 – электронасос охлаждения турбокомпрессора (5 %); 9 – электроклапан управления давлением наддува (5 %); 10 – электроклапан аварийного сброса давления наддува (2 %); 11 – каталитический нейтрализатор (5 %); 12 – датчик давления наддува (4 %); 13 – электродвигатель системы изменения подъема клапанов ГРМ (4 %). Неисправности кислородных датчиков (10 %) и каталитического нейтрализатора (5 %) вызваны низким качеством используемого топлива

На отказы свечей зажигания приходится 15 % от общего количества отказов. В большинстве случаев отказ свечей связан с использованием топлива низкого качества либо нарушением периодичности проведения ТО.

Электромагнитный клапан системы изменения фаз газораспределения (10 % отказов) предназначен для регулирования давления масла, подаваемого на фазорегулятор распределительного вала. Отказ данного элемента зачастую связан с его загрязнением металлическими частицами, содержащимися в моторном масле.

Для поддержания ЭСУД в работоспособном состоянии необходимо соблюдать определенные условия эксплуатации электронных элементов. Электронные компоненты, жгуты проводов и контакты необходимо поддерживать в технически исправном состоянии. Разъемы датчиков должны быть без следов коррозии, проводка – чистой, чтобы обеспечить передачу сигналов к электронному блоку управления (ЭБУ) без искажений и др.

Кроме рассмотренных выше неисправностей электронной части работоспособность системы управления двигателем зависит от состояния механических и гидромеханических элементов. Некоторые нарушения технического состояния двигателей или регулировок в его системах вызывают неисправности, ошибочно принимаемые за неисправности элементов системы управления двигателем. Это может быть связано с уменьшением давления в конце такта сжатия, подсосом воздуха, ограничением проходимости системы выпуска, нарушением фаз газораспределения, низким качеством используемого топлива, несоблюдением периодичности проведения технического обслуживания [1].

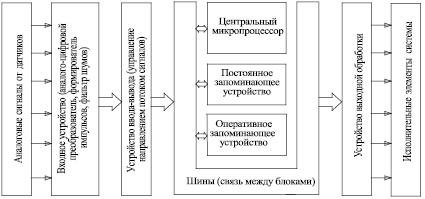

Электронный блок управления современным двигателем представляет собой цифровой микропроцессор с функцией самодиагностики (рис. 2). При работе двигателя ЭБУ постоянно опрашивает все датчики, исполнительные устройства и при появлении неисправности заносит в свою память код (от двузначного до пятизначного), соответствующий неисправности данного вида.

В результате выполненных исследований эксплуатационной надежности ЭСУД были выявлены основные неисправности этой системы, признаки их возникновения, а также влияние этих неисправностей на работу двигателя (таблица).

Рис. 2. Структурная схема электронного блока управления двигателем

Основные неисправности элементов ЭСУД

Влияние на работу двигателя

1. Электронный термостат (датчик температуры охлаждающей жидкости)

Стрелка температуры охлаждающей жидкости на панели приборов при непрогретом двигателе в красной зоне. Вентилятор охлаждения работает постоянно на второй скорости. Затруднен запуск двигателя

Электронный блок управления двигателем (ЭБУД) не учитывает показания датчика температуры ОЖ при расчете времени впрыска топлива в цилиндр, ограничивает максимальную частоту вращения коленчатого вала (КВ) до 3500об/мин. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

2. Свеча зажигания

Двигатель работает неустойчиво, сильные вибрации в двигателе и кузове. Затруднен запуск холодного двигателя

Значительно уменьшается мощность двигателя. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

3. Электромагнитный клапан системы изменения фаз ГРМ

Двигатель работает неустойчиво на холостом ходу (преимущественно после пуска холодного ДВС)

Незначительно снижается мощность двигателя

4. Катушка зажигания

Двигатель работает неустойчиво, вибрации в двигателе и кузове. Затруднен запуск холодного двигателя

Заметно падает мощность двигателя. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

5. Электромагнитная форсунка

Двигатель работает неустойчиво, сильные вибрации в двигателе и кузове. Затруднен запуск холодного двигателя

Существенно уменьшается мощность двигателя. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

6. Электронная дроссельная заслонка

Частота вращения КВ двигателя не поднимается выше 1500 об/мин. Вентилятор охлаждения работает постоянно на второй скорости

Значительно снижается мощность двигателя

7. Кислородный датчик

Двигатель работает неравномерно на холостом ходу

Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

8. Электронасос охлаждения турбокомпрессора

Включается контрольная лампа CHECK ENGINE на панели приборов

На работе двигателя сказывается не значительно. При несвоевременном устранении неисправности сокращается ресурс турбокомпрессора

9. Электроклапан управления давлением наддува

Ухудшаются динамические характеристики автомобиля

Значительно уменьшается мощность двигателя при движении с частичной или полной нагрузкой. Неоптимальный состав смеси. Увеличивается расход топлива и выбросы вредных веществ

10. Клапан аварийного сброса давления наддува

Снижаются динамические характеристики автомобиля при движении с полной нагрузкой

Значительно снижается мощность при работе с полной нагрузкой на высоких оборотах КВ двигателя

11. Каталитический нейтрализатор

Ухудшаются динамические характеристики автомобиля

Значительно падает мощность двигателя при движении с частичной или полной нагрузкой. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

12. Датчик давления воздуха во впускном коллекторе

Двигатель работает неустойчиво

Незначительно уменьшается мощность двигателя, неоптимальный состав смеси. Увеличивается расход топлива и выбросы вредных веществ в окружающую среду

13. Электродвигатель системы изменения подъема клапанов ГРМ

Затруднен или невозможен запуск двигателя

Значительно снижается мощность двигателя. Ограничивается частота вращения КВ двигателя

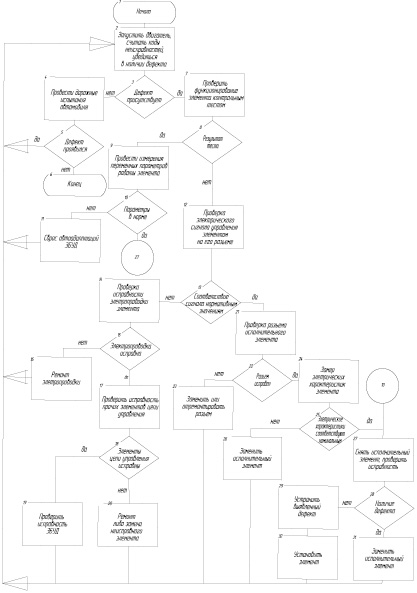

Для своевременного выявления и устранения возникающих в ЭСУД отказов и неисправностей была разработана методика диагностирования этой системы, в соответствии с которой определение технического состояния ЭСУД осуществляется в следующей последовательности.

- Считывание кодов неисправностей, хранящихся в памяти ЭБУД. Универсальным способом получения кода неисправности является использование специального диагностического устройства (сканера), подключаемого к диагностическому гнезду разъема ЭБУ или к специальному диагностическому разъему, вынесенному в доступное место. После считывания кодов диагност, опираясь на свой опыт либо применяя техническую документацию, определяет наиболее вероятные зоны ЭСУД, в которых предположительно произошел отказ.

- Контроль переменных (изменяемых) параметров при работе двигателя с помощью сканера и сравнение их с номинальными значениями. Это позволяет получить более конкретную информацию о характере неисправности, причине ее появления.

- На основе собранной с помощью сканера информации о неисправности с использованием технической документации диагност определяет, какой из элементов системы вероятнее всего неисправен.

- Проверка предположительно неисправного элемента системы с помощью диагностического сканера путем проведения контрольных тестов.

- Проверка электрического питания элемента. Не во всех случаях через контрольный тест можно определить, исправен ли тот или иной элемент. В таких случаях необходимо проводить дополнительные проверки: электрического питания элемента, целостность электропроводки, отсутствие коротких замыканий, различного рода помех, механических повреждений и т.д. В некоторых случаях необходима проверка электрического питания датчика, его электропроводки, отсутствие коррозии в электрических соединениях. В современных ЭСУД присутствуют элементы, диагностирование которых затруднено, поэтому в таких случаях определить неисправность возможно только с помощью замены элемента заведомо исправным.

- Проверка электронного блока управления. Кроме рассмотренных выше отказов датчиков и исполнительных элементов ЭСУД возникают неисправности, связанные с работой самого ЭБУ. При невозможности считывания кодов неисправности, записанных в память блока управления, проверяется электрическое питание блока управления, целостность электропроводки диагностического разъема, отсутствие коротких замыканий и исправность диагностического оборудования. Блок управления двигателем признается неисправным, если диагностическая цепь исправна, блок управления получает необходимое электрическое питание, отсутствует связь блока управления с диагностическим оборудованием.

Рис. 3. Алгоритм диагностирования исполнительных элементов ЭСУД

Процесс диагностирования ЭСУД является одним из самых сложных видов работ при техническом обслуживании и текущем ремонте автомобиля, требующим от исполнителя знаний конструкции ДВС, устройства и работы ЭСУД, умения пользоваться диагностическим оборудованием и технической документацией, а также практических навыков в ремонте и обслуживании автомобилей. Как показывает практика, системы самодиагностики автомобилей в настоящее время несовершенны, поэтому вопросы диагностирования и прогнозирования отказов ЭСУД актуальны и требуют дальнейшей проработки и развития.

Для уменьшения трудоемкости диагностических работ был разработан алгоритм поиска неисправностей исполнительных элементов ЭСУД (рис. 3).

Применение разработанной методики диагностирования элементов ЭСУД на станциях технического обслуживания автомобилей позволяет уменьшить трудоемкость диагностических работ, сократить время, затрачиваемое на поиск неисправности, и снизить затраты на поддержание автомобилей в технически исправном состоянии.

Рецензенты:

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов» КТЗ, г. Владимир;

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки», Фгбоу впо «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ) Министерства образования и науки РФ, г. Владимир.

Датчики управления двигателем автомобиля

Главная > Дипломная работа >Транспорт

Совершенно естественно, что в последние годы электронное содержимое машин непрерывно увеличивается, поскольку все больше бортовых механических систем преобразуется в электрические, электронные и мехатронные системы. Это происходит как для максимальной оптимизации и координации работы двигателя и других автомобильных систем, ответственных за повышение топливной эффективности и снижение эмиссии, так и в связи с повышенным спросом на более комфортабельные автомобили, чья надежность определяется непрерывным ужесточением норм эмиссии, стандартов безопасности и влиянием рыночной ситуации. В частности это развитие привело к появлению гибридного привода. Но мне, автору этого реферата очень смешно и печально читать публикации с фразами, например «Гибридный привод Lexus – это поистине инновационное мышление, опережающее время». О каком инновационном мышлении идёт речь, если в США гибридные автомобили начал разрабатывать Виктор Воук в 60-е — 70-е годы.

Значительную часть автоэлектроники составляют датчики, необходимые для контроля корректного и согласованного функционирования автомобильных систем. И спрос на подобные устройства, отличающиеся точностью и надежностью, будет постоянно увеличиваться. Одна из важнейших тенденций в развитии цифровых импульсных датчиков скорости и положения, наблюдавшаяся на рубеже веков, — переход от пассивных аналоговых (индуктивных) к цифровым (активным) устройствам.

Существует еще одна сенсорная стратегия электроники, которая может оказать весьма заметное влияние на использование датчиков скорости и положения в системах контроля двигателя, — это осуществление прямого управления давлением в двигателе, что связано с необходимостью установить более жесткие нормы регулирования эмиссии. Реализация данной стратегии приводит к разработке датчиков, способных выполнять прямой мониторинг процессов горения в двигателе. Соответственно, такие традиционные датчики и технологии мониторинга, как датчик массового расхода воздуха, датчик детонации и датчик распределительного вала, сегодня уже считаются устаревшими. Вот почему в настоящее время OEM-производители электроники прорабатывают возможность исключения этих типов датчиков из своих новых проектов.

Системы Powerdrivetrain (или Powertrain, или engine и drivetrain) — наибольший и стабильный рыночный сегмент, в том числе по потреблению автомобильных датчиков. Системы управления двигателем и трансмиссией, включая датчики, микроконтроллеры, ИС контроля питания, составляют приблизительно треть всей электроники автомобиля. Причем количество датчиков Powerdrivetrain относительно общего числа автомобильных датчиков превышает 50%. Предполагается, что такое положение не изменится в течение первого десятилетия XXI века, хотя и ожидается заметное снижение темпов, роста продаж датчиков этой группы на фоне других сегментов автомобильной сенсорной платформы.

Важнейшими задачами электроники Powertrain является повышение эффективности способов и характеристик управления и оптимизация работы двигателя — достижение максимальной топливной эффективности и снижение эмиссии. В новых автомобилях электронные системы управления двигателем Powertrain осуществляют такие основные функции управления, как оптимизация впрыска и сгорания топлива посредством контроля циклов инжекции, сжатия и зажигания.

Работа систем контроля двигателя и эмиссии взаимосвязана: практически все датчики систем контроля двигателя работают на обе системы (в первую очередь датчик концентрации кислорода, а также датчики массового расхода воздуха и давления).

Оптимизация процессов сгорания (топливная эффективность) предоставляет возможность экономить дорожающее бензиновое топливо. Оптимальное сгорание позволяет уменьшать эмиссию вредных выхлопных газов CO, HC и NOx, а также частиц сажи, которые образуются при сгорании бензинового или дизельного топлива, что контролируется датчиками обратной связи систем контроля двигателя и нейтрализации выхлопов.

К появлению многочисленных новых разработок датчиков контроля эмиссии приводит и появление автомобилей следующего поколения — гибридных, в которых обычный двигатель внутреннего сгорания комбинируется с электродвигателем, и машин, работающих на природном газовом или водородном топливе (fuel cell vehicles), также нуждающихся в датчиках и системах рециркуляции.

Новые тенденции и перспективные технологии автомобильных

Датчики скорости и положения

Современные разработки активных датчиков положения и скорости (по статистике они составляют не менее трети от общего числа автомобильных датчиков и, как правило, решают именно задачи систем Powerdrivetrain) сфокусированы на интеграции сенсорных ячеек с обработкой сигнала в полупроводниковых КМОП ИС.

Примерами являются датчики положения распределительного и коленчатого валов, дроссельной заслонки, датчик скорости автомобиля, датчик клапана EGR (рис. 1).

Рис. 1. Типичные примеры современных датчиков положения и скорости систем Powertrain и контроля эмиссии: а — активный датчик фазы (распределительного вала) Bosch; б — активный датчик коленчатого вала SiemensVDO; в — активные датчики скорости и положения систем контроля двигателя Honeywell; г — датчик положения дроссельной заслонки SS10459 Delphi; д — датчик положения дроссельной заслонки на основе эффекта Холла BEI; е — потенциометрический датчик положения педали 1029 Wabash (5 млн. циклов); ж — индуктивный датчик положения педали Hella; з — потенциометрический датчик положения клапана EGR Alps Automotive (5 млн. циклов); и — бесконтактный датчик линейного положения (педали и EGR) SiemensVDO; к — программируемые бесконтактные датчики углового положения SiemensVDO на основе МР-технологии; л — бесконтактный датчик углового положения на основе МР-технологии или Triaxis SiemensVDO; м — бесконтактные магнитоуправляемые датчики RFK Novotechnik; н — датчики АМР с магнитным ротором Continental Teves для коробки передач, АБС и контроля скорости двигателя; о — датчик скорости коробки передач на основе эффекта Холла, МР или ГМР SSI Technologies; п — цифровые датчики скорости Delphi; р — модульные датчики нулевой скорости MHS Honeywell

Сегодня индустрия полупроводниковых датчиков уже использует второе поколение активных сенсорных технологий, включающих схемы компенсации ошибок и обработки сигнала. Новейшее направление — развитие новых цифровых интерфейсов (например, SPI) для аналоговых линейных датчиков, оснащенных блоком управления, которые характеризуются как повышенной помехоустойчивостью, так и большей эффективностью коммуникации в реальном времени. Наиболее популярные типы подобных аналоговых угловых датчиков положения Powertrain — датчики положения дроссельной заслонки и педали акселератора. Прежде открытие дросселя выполнялось прямо пропорционально нажатию педали акселератора, а сейчас этому помогает электрический двигатель, получая управляющий сигнал от ECU, на вход которого поступают сигналы с датчиков положения дроссельной заслонки и педали. Актуальность цифрового интерфейса иллюстрирует и датчик рулевого колеса, используемый для контроля динамики автомобиля.

Преимуществом датчиков, созданных на основе новых технологий, является их бесконтактность, но, несмотря на это, потенциометры очень не скоро сдадут свои рыночные позиции, поскольку имеют низкую цену и увеличенную надежность. Хотя и известно множество технологий, подходящих для решения угловых задач, новые датчики положения (с абсолютной аналоговой передаточной характеристикой) — угловые и линейные — строятся в основном на ИС Холла, среди которых наибольшую популярность приобретают магнитные угловые энкодеры, детектирующие абсолютное положение как малого дипольного, так и многополюсного кольцевого магнита.

Увеличилось число разработок датчиков для автомобильных систем на основе любых эффектов, предоставляющих возможность бесконтактных измерений линейного положения.

Что касается цифровых систем, измеряющих только скорость (частоту вращения), для них наиболее актуальной становится технология на основе эффекта Холла, несколько опережающая по состоянию элементной базы ГМР. Возможен и новый всплеск популярности индуктивных устройств (рис. 1ш, щ) — недорогие и чрезвычайно надежные, они не требуют потребления энергии, дефицит которой становится все более серьезной проблемой новых автомобилей.

Датчики концентрации кислорода

Рис. 2. Примеры современных датчиков концентрации кислорода и газа: а–в — нагреваемый датчик концентрации кислорода с твердым электролитом ZrO 2 Thimble Type Oxygen Sensor Bosch; а — конструкция датчика; б — конструкция и принцип работы сенсорной ячейки: 1 — сенсорная керамика; 2 — электроды; 3 — контакт; 4 — контакт разъема; 5 — выхлопная труба; 6 — защитное пористое керамическое покрытие; в — передаточная характеристика: а — богатая смесь, б — бедная смесь; Us — сенсорное напряжение; г — планарный нагреваемый датчик концентрации кислорода Bosch; д, е — универсальный нагреваемый датчик Bosch; д — внешний вид; е — конструкция и принцип работы: 1 — сенсорный элемент (комбинация ячейки Нернста и ячейки кислородного насоса); 2 — двойная защитная трубка; 3 — уплотнительное кольцо; 4 — уплотняющая прокладка; 5 — сенсорный корпус; 6— защитная гильза; 7 — держатель контакта; 8— контактный зажим; 9 — PTFE (PolyTetraFluoroEthylene) — трубка — фильтр для очистки входного кислорода от воды и загрязнений; 10 — PTFE-сформованная гильза; 11 — 5 соединительных проводов; 12 — уплотнение; ж, з— датчики концентрации кислорода Denso; з — датчик широкого диапазона; и — датчики на основе TiO 2 (иллюстрация с сайта www.sparkplugs.com); к, л —датчики газа NOx и соотношения воздух/топливо SiemensVDO и NGK Spark Plugs.

Все более строгие нормы регулирования эмиссии, принятые во многих странах, в частности в Европе (Euro IV и Euro V), создают обширный рынок для сбыта датчиков контроля выхлопных газов, среди которых выделяются два типа (рис. 2):

датчики концентрации кислорода oxygen sensors, или λ-зонды,

датчики оксида азота (NOx или nitrogen oxide sensors).

Основная задача датчика концентрации кислорода — контролировать ТВС двигателя по содержанию O 2 в отработавших газах, чтобы при коэффициенте избытка воздуха λ = 1 достичь стехиометрического соотношения воздух/топливо, соответствующего смеси, в которой все топливо расходуется в процессе горения. Для бензиновых двигателей это соотношение составляет по весу примерно 14,7:1. Если воздуха меньше, топливо будет оставаться после сгорания — такая смесь является богатой. Недостаток богатой смеси — несгоревшее топливо в выхлопных газах, которое становится источником загрязнений. Если в ТВС в избытке воздух, наблюдается выброс кислорода (бедная смесь). Это способствует образованию загрязнений в виде оксида азота, и в некоторых случаях вызывает нарушение работы двигателя.

Активная керамическая часть (ZrO 2 ) Thimble-датчика представляет собой твердый электролит в форме трубки, закрытой на одном конце, который нагревается изнутри электрически (рис. 2а–б). Электрически подогреваемые (а не нагреваемые выхлопным газом) датчики особенно удобны для измерения параметров двигателя, действующего на обедненной топливной смеси; они работоспособны и во время прогрева двигателя.

При высокой температуре (свыше 350 °C) электролит становится проводящим и реагирует на содержание кислорода в выхлопном газе, образуя характерный гальванический заряд, который снимается с электродов, покрывающих внутреннюю и верхнюю поверхности керамики, — слоев платины с микропорами. Максимальное значение заряда соответствует λ = 1. Заряд преобразуется в выходное ступенчатое напряжение датчика (рис. 2в) обычно от 0,1 до 0,9 В с 0,45 В при достижении стехиометрического соотношения. Типичное сопротивление составляет 2–6,5 Ом. Данный тип датчика функционирует, сравнивая чистый атмосферный воздух с выхлопами, поэтому очень чувствителен к различным загрязнениям — грязи, маслу, от которых датчик необходимо защищать.

Для того чтобы получить аналоговый сигнал, пропорциональный соотношению воздух/топливо, конструкция датчика широкого диапазона использует дуальный сенсорный элемент, включающий ячейку Нернста в планарном исполнении, как в датчике narrow range, но с дополнительным слоем кислородного насоса и диффузионным зазором. Корпус имеет также опорную камеру и нагревательный элемент. Если существует разница в уровнях концентрации кислорода через элемент ZrO 2 , в сенсорном элементе протекает ток, на основе которого формируется сигнал напряжения.

Датчики концентрации кислорода на основе оксида титана TiO 2 (рис. 2и), выпускаемые, например, компанией NGK Spark Plugs, не способны вырабатывать напряжение самостоятельно. Вместо этого варьируется сопротивление элемента — в диапазоне 1–20 кОм. Это значительное изменение может прочитываться ECU, который генерирует выходное напряжение, питая датчик TiO 2 опорным напряжением приблизительно в 1 В. При богатой смеси сопротивление датчика быстро падает, и уровень сигнала напряжения в ECU становится высоким; при бедной смеси сопротивление быстро увеличивается, а напряжение в ECU переключается к низкому уровню. Существуют и нагреваемые версии датчика на основе диоксида титана, что позволяет понизить сопротивление датчика до 4–7 Ом.

Необходимо учитывать, что автомобили оборудуются ECU, рассчитанным либо на использование датчика на основе диоксида титана, либо датчика на основе диоксида циркония. Эти датчики не взаимозаменяемы. Датчики на основе TiO 2 более надежны, поскольку способны функционировать в условиях сильных загрязнений и не зависят от состояния окружающего воздуха в опорной камере и прочих факторов, важных для датчиков на основе диоксида циркония, поэтому актуальны для автомобилей, эксплуатируемых в жестких окружающих условиях.

Влиянием выхлопных газов (прежде всего NOx), которые вызывают смог и кислотные дожди, обусловлена разработка новых датчиков газа. Правительства многих стран требуют от автопроизводителей не только снижения эмиссии этих газов, но и ограничения в выхлопных газах других продуктов горения — например, CO, SOx, и CO 2 . Датчики газа детектируют содержание выхлопных газов и подают сигналы в управляющий блок для контроля ТВС и систему рециркуляции отработавших газов Exhaust Gas Recirculation (EGR).

Датчики

Часть 1

Содержание

- Датчики положения дроссельной заслонки

- Датчики массового расхода воздуха

- Датчики концентрации кислорода

Датчики систем управления

Датчики положения дроссельной заслонки

Датчики положения дроссельной заслонки можно разбить на две основные группы — датчики концевого типа и потенциометрические датчики. Датчики концевого типа используются для регистрации режимов «холостой ход» и «полная нагрузка».

В положении «холостой ход» замкнуты первый и второй контакты, а в положении «полная нагрузка» — второй и третий контакты.

В промежуточном положении контакты разомкнуты, что трактуется блоком управления как «частично открытый дроссель».

На некоторых автомобилях контакты «холостого хода» и «полной нагрузки» могут выполняться обособленными, устанавливаются раздельно и приводятся в действие посредством контакта с рычагом дроссельной заслонки.

Потенциометрические датчики, кроме функций, упомянутых выше, обеспечивают блок управления информацией о точном угловом положении дроссельной заслонки и, что особенно важно, о скорости ее открытия и закрытия. Это необходимо для коррекции состава смеси при ускорении и торможении двигателем, особенно у систем, использующих косвенные методы определения расхода воздуха.

Чаще всего закрепляется непосредственно на оси дроссельной заслонки, реже встречается вариант привода через промежуточные звенья.

Наиболее сложную конструкцию имеют потенциометры, используемые в системах центрального впрыска и фирмы BOSCH.

В этих системах расчет расхода воздуха осуществляется исключительно на основании сигналов об угловом положении дроссельной заслонки и частоты вращения коленчатого вала. Поэтому к таким потенциометрам предъявляются жесткие требования по точности, стабильности и надежности.

Датчики массового расхода воздуха

Одним из самых распространенных измерителей расхода воздуха является датчик лопастного или флюгерного типа. Он применяется на автомобилях многих фирм.

Основу конструкции составляет поворачивающийся флюгер, на оси которого закреплен скользящий контакт специального потенциометра. Поворот флюгера на определенный угол приводит к изменению выходного сигнала потенциометра. Отклонение флюгера является результатом воздействия на него потока воздуха, засасываемого цилиндрами двигателя.

Для уравновешивания вращающего момента, создаваемого потоком воздуха, используется спиральная пружина. Цикличность работы цилиндров двигателя приводит к пульсациям потока всасываемого воздуха; для их сглаживания служит вспомогательная лопасть флюгера, перемещающаяся в специальной демпфирующей камере.

Выходная характеристика такого расходомера может быть близкой к логарифмической (т.е. максимальная чувствительность достигается в зоне малых расходов воздуха) или линейной, причем как с восходящей, так и с подающей характеристикой.

Фактически флюгерные расходомеры измеряют объемный расход воздуха. Поскольку один и тот же объем воздуха при разной температуре имеет разную массу, для корректировки значения расхода воздуха используется датчик температуры всасываемого воздуха, который устанавливается на входе расходомера.

Для регулирования состава топливной смеси на режиме холостого хода используется специальный винт, при вращении которого изменяется количество воздуха, проходящего по обводному каналу.

В некоторых конструкциях лопастных расходомеров байпасный канал отсутствует, а для регулировки используется специальный потенциометр, установленный в верхней части корпуса. Отсутствие регулировочных винтов указывает на то, что данная система управления является адаптивной.

Другим распространенным типом датчиков расхода воздуха являются измерители массового расхода воздуха. Различают конструкции проволочного термоанемометрического и пленочного расходомеров воздуха.

Принцип действия этих датчиков основан на изменении сопротивления измерительного элемента (платиновая проволока или пленочный резистор) при охлаждении его потоком воздуха, проходящего через сечение расходомера.

Для увеличения чувствительности расходомера температура его измерительного элемента поддерживается от 70 до 150 °С выше температуры проходящего воздуха. Изменение сопротивления преобразуется встроенным в корпус расходомера электронным блоком в выходной сигнал (в большинстве случаев — в выходное напряжение, реже — в сигнал импульсной формы с изменяемой частотой следования импульсов).

В более поздних конструкциях наблюдается тенденция размещения измерительного элемента (проволока или пленка) в специальном байпасном канале.

Расходомеры позволяют измерять непосредственно массовое количество поступающего в цилиндры воздуха. Кроме этого, они обладают целым рядом других преимуществ: отсутствие подвижных частей, малая инерционность измерения, незначительное сопротивление проходящему воздушному потоку.

Однако термоанемометры требуют высокой степени фильтрации поступающего воздуха. Пыль и мелкие частицы, поступающие через неисправный воздушный фильтр, вызывают нарушение характеристик, повреждение и выход из строя датчиков расхода этого типа.

Датчики концентрации кислорода

Одним из самых распространенных измерителей расхода воздуха является датчик лопастного или флюгерного типа. Он применяется на автомобилях многих фирм.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Его количество зависит от соотношения топлива и воздуха в смеси, подаваемой в цилиндры двигателя. Датчик выдаёт информацию на электронный блок управления в виде напряжения или изменения сопротивления. По этим данным регулируется количество впрыскиваемого бензина в цилиндры.

Существуют два типа датчиков определения концентрации кислорода в выхлопных газах, это датчики на основе двуокиси циркония или циркониевые и на основе двуокиси титана. Первые работают по принципу выработки напряжения, вторые — изменения сопротивления.

Датчик концентрации кислорода в выхлопных газах расположен на выпускном коллекторе. По сути своей датчик является гальванической батареей, содержащей цилиндрический электрод из двуокиси циркония, который изнутри и снаружи покрыт платиной. Наружная сторона электрода находится в атмосфере, а внутренняя — в выхлопных газах. Пористое керамическое покрытие предохраняет электрод от разрушения выхлопными газами.

Воздух из атмосферы действует как один полюс батареи, а выхлопные газы, как другой, а двуокись циркония — как электролит. Чем выше содержание кислорода, тем ниже разность потенциалов, тем ниже напряжение на выводах датчика (0,45 В или меньше). При низком содержании кислорода (богатая смесь), разность потенциалов высока и выходное напряжение выше (до 1 В).

Существует такой параметр смеси, как лямбда — коэффициент избытка воздуха. Он показывает во сколько раз количество воздуха в смеси превышает стехиометрическое значение (14,7 кг воздуха на 1 кг топлива).

Двигатель может работать при значениях лямбда от 0,85 до 1,3 . Значения лямбда меньше 1 соответствуют богатой смеси. Значения лямбда больше 1 — бедной.

Принцип работы датчика состоит в генерировании ЭДС, величина которой определяется соотношением парциальных давлений, а проще говоря, содержания свободного кислорода в отработанных газах и в окружающем воздухе.

Особенностью датчика является то, что при незначительных изменениях состава смеси (от а = 1,02 до а = 0,98) ЭДС на его выходе скачком изменяется от нескольких милливольт до почти одного вольта. Такая «релейная» характеристика датчика полностью определяет алгоритм работы всей системы автоматического регулирования подачи смеси.

Датчики электронной системы управления двигателем

На современных автомобилях российского и импортного производства используется инжекторная система подачи топлива. Чтобы обеспечить оптимальный режим работы двигателя и своевременную подачу необходимой топливно-воздушной смеси в цилиндры, используются специальные датчики, которые подают сигнал на электронный блок управления (или «ЭБУ»). А он, в свою очередь, анализируя полученные сигналы, принимает решение о том или ином порядке действий. В совокупности датчики и электронный блок управления образуют электронную систему управления двигателем, или инжектор. Более конкретно остановимся на функциях каждого датчика.

Датчик температуры охлаждающей жидкости

Он установлен в патрубке головки блока цилиндров и представляет собой термистор – резистор, способный изменять свое электрическое сопротивление под воздействием температуры. ЭБУ анализирует величину сопротивления (точнее падение напряжения) на датчике и, исходя из этого, отдает необходимые команды системе питания. Особенно это заметно при пуске двигателя в холодную погоду. Наверное, вы не раз обращали внимание на повышенные обороты коленчатого вала при прогреве двигателя.

Датчик детонации: что это

Этот датчик вмонтирован в верхнюю часть блока цилиндров. Его функция – улавливание детонационных стуков в цилиндрах ДВС. Чем сильнее стуки, тем более интенсивно генерируются импульсные напряжения на датчике, которые считываются электронным блоком управления.

Датчик массового расхода воздуха

Он устанавливается на воздушном рукаве системы фильтрации. Датчик изменяет сигнал путем увеличения или уменьшения напряжения в зависимости от количества проходящего через него воздуха. Помимо этого, в датчик встроен еще один датчик – датчик температуры воздуха. Он представляет собой термистор, как и датчик температуры охлаждающей жидкости. При выходе датчика из строя на панели приборов загорается сигнальная лампа «CHECK ENGINE», и ЭБУ принимает решения на основе фиксированного значения температуры воздуха, равного 33 градусам Цельсия.

Датчик скорости

Он монтируется в коробку передач автомобиля и вырабатывает 6 импульсов каждый 1 метр пробега машины. Анализируя количество импульсов, электронный блок управления определяет скорость движения машины.

Датчик положения дроссельной заслонки

Он устанавливается на дроссельном узле и жестко фиксируется на оси вращения дроссельной заслонки. При нажатии на педаль акселератора датчик изменяет свое напряжение. Чем сильнее нажатие на педаль, тем сильнее отклоняется заслонка и тем больше увеличивается выходное напряжение датчика. Получая эту информацию, ЭБУ увеличивает количество впрыскиваемого форсунками топлива, и двигатель начинает набирать обороты. Датчик воспринимает закрытую заслонку как нулевую отметку. В этом случае количество подаваемого воздуха в обход заслонки зависит от положения электромагнитного клапана регулятора холостого хода, установленного также в дроссельном узле.

Датчик положения коленчатого вала

Устанавливается на крышке масляного насоса напротив шкива привода генератора и определяет частоту вращения коленчатого вала двигателя. На шкив генератора нанесены специальные зубья (58 зубьев. Два зуба срезаны для формирования специального импульса синхронизации, связанного с положением поршней 1 и 4 цилиндра в верхней мертвой точке) . Проходя через датчик, зубья попадают в магнитное поле датчика. На основе этого датчик формирует специальные импульсные сигналы переменного тока, которые поступают в электронный блок управления. Анализируя полученные данные, ЭБУ делает вывод о частоте вращения коленчатого вала.

Датчик концентрации кислорода (лямбда зонд)

Устанавливается на приемной трубе системы выпуска отработавших газов. Датчик функционирует при температуре не ниже 300 градусов Цельсия. Поэтому для быстрого его нагревания в него встроен нагревательный элемент. Взаимодействуя с кислородом, попадающим в систему выпуска, датчик посылает определенные сигналы на электронный блок управления, который создает поправочные команды для изменения концентрации топливно-воздушной смеси. Форсунки воспринимают импульс от электронного блока управления и изменяют величину впрыскиваемого во впускной коллектор количества топлива.

Датчик фаз

Устанавливается на заглушке головки блока цилиндров. На распределительном валу имеется специальный металлический выступ – штифт, который проходит через магнитное поле датчика. Исходя из этого, датчик формирует специальный сигнал низкого напряжения. Сигнал по времени совпадает со временем нахождения поршня 1 или 4 цилиндра в верхней мертвой точке. Необходим для того, чтобы электронный блок управления своевременно отдавал команды форсункам на впрыскивание необходимого количества топлива.

Анализируя сигналы от каждого датчика, электронный блок управления принимает оптимальное решение, касательно режимов работы двигателя автомобиля. Все это обеспечивает надежную работу всех систем и агрегатов, а также увеличивает эксплуатационные характеристики деталей и узлов машины.