Глушитель (акустический фильтр)

Глушитель (акустический фильтр)

Глушитель — устройство для снижения шума от выходящих в атмосферу газов или воздуха из различных устройств.

В системах вентиляции используются шумоглушители для снижения передаваемого по вентиляционным каналам шума от вентиляционного оборудования.

Наиболее известны и распространены глушители шума выпуска двигателей внутреннего сгорания, в частности автомобильные глушители.

Содержание

- 1 Глушители двигателей внутреннего сгорания

- 1.1 Применяемые материалы и условия работы

- 1.2 Глушители легковых автомобилей

- 1.3 Глушители мотоциклов

- 1.4 Автотюнинг и спорт

- 1.5 Система выпуска маломощных ДВС

- 1.6 Влияние турбонаддува на глушитель

- 2 Оружейный глушитель

- 3 Глушение звука в помещениях

- 4 См. также

- 5 Примечания

- 5.1 Ссылки

Глушители двигателей внутреннего сгорания [ править | править код ]

Появление шума обусловлено значительным давлением выхлопных газов, вытекающих из цилиндра двигателя со скоростью звуковой волны. Принцип действия глушителей основан на постепенном снижении этого давления или соответственном уменьшении скорости выхлопных газов до величины, меньшей скорости звука.

Простейший глушитель представляет собой сосуд объёмом в 6—20 объёмов цилиндра. Столь большие глушители применяются в стационарных двигателях и вообще в тех условиях, когда масса и габариты глушителя не имеют значения.

Хорошее заглушение шума достигается пропусканием газа через ряд мелких отверстий с последующим его расширением, для чего в глушителях устраивают перфорированные перегородки и сетки.

В поршневых авиационных двигателях Г. почти не применяются, так как они уменьшают мощность мотора, увеличивают его вес и создают добавочное лобовое сопротивление [1] .

Применяемые материалы и условия работы [ править | править код ]

Элементы выпускной системы работают при температуре в сотни градусов Цельсия, поэтому на двигателях сравнительно небольшой мощности (примерно до 100 кВт) применяют приёмные трубы из жаропрочной стали, на более мощных двигателях используют выпускной коллектор, литой из чугуна.

При непосредственном примыкании глушителя к двигателю используется водяное охлаждение [1] .

Автомобильные глушители (а также трубы и резонаторы) производятся из:

- нержавеющей стали (практически отсутствуют в продаже из-за большой стоимости и длительного срока изготовления на заказ). Производятся для наиболее популярных марок автомобилей. Срок службы — не менее 10-15 лет.

- алюминизированной стали (то есть стали, покрытой алюминием [2] ; наиболее распространены на отечественном и европейском рынке; срок службы таких глушителей 3-6 лет);

- обычной (чёрной) стали без покрытия. Срок службы от 6 месяцев до 2 лет.

Обычные антикоррозионные покрытия (краска, мастика) могут защитить металл лишь при хранении и транспортировке, после установки они обгорают.

С наружной стороны (выпускная система монтируется под днищем кузова) на металл глушителя попадает много грязи и воды, однако здесь основное влияние не коррозии (от нагревания вода быстро испаряется), а тепловых ударов, которые постепенно ослабляют металл. Для защиты от этого выпускную систему располагают ближе к центральной оси кузова и, по возможности, в нишах днища.

С внутренней стороны на глушитель действует раскалённый пульсирующий поток газов, что само по себе вызывает старение и эрозию металла. Кроме того, на холостом ходу и прогреве двигателя газы в трубах успевают охладиться ниже точки росы, что приводит к выпадению конденсата в глушителе (если поездки короткие, он может быть там постоянно), и, соответственно, — коррозии изнутри.

Эти неблагоприятные факторы и определяют сравнительно короткий срок службы выпускной системы в легковых автомобилях. Повреждение («прогар», «прогорание глушителя») может быть внутренним (увеличивается шум) и внешним (небольшое сквозное отверстие, через которое с характерным цокотом выходят газы).

Глушители легковых автомобилей [ править | править код ]

Глушители выхлопа автомобильных двигателей были придуманы американским изобретателем Мильтоном Ривзом (англ.) русск. в 1897 году [3] .

Система выпуска отработанных газов в легковых автомобилях состоит из следующих друг за другом элементов:

- Приёмные трубы глушителя (выпускной коллектор или «паук», из-за внешнего сходства) — патрубки, соединяющие выпускные отверстия цилиндров с выхлопной системой. В мощных автомобилях выпускной коллектор может быть многоступенчатым (т.н. 4-2-1).

- Гофра — полужесткий элемент, соединяющий направленный вертикально вниз выпускной коллектор с выхлопной системой под днищем автомобиля. За счёт эластичности компенсирует тепловое расширение выхлопной системы и гасит вибрационные нагрузки.

- Пламегаситель или «резонатор» — обеспечивает отражение волн выхлопа (отсюда название «резонатор») и первую ступень снижения шума и пульсаций газов.

- (или, опционально) Каталитический нейтрализатор отработавших газов («катализатор») — преобразует некоторые продукты выхлопа в менее опасные для природы и человека, устанавливается сразу после приёмных труб, так как требует достаточно высокой температуры для своего функционирования. Заменяет собой пламегаситель (то есть — из них ставится что-то одно).

- Труба от пламегасителя или каталитического нейтрализатора до глушителя.

- Собственно глушитель, основная рабочая часть («банка», «бочонок»). Представляет собой герметически закрытую (от внешней среды) металлическую камеру объёмом в несколько литров (чем больше объём, тем эффективнее), внутри которой имеются многочисленные перегородки с отверстиями, образующие расположенные в шахматном порядке камеры. При прохождении газов по такому лабиринту, происходит поглощение пульсаций давления потока (возникающих вследствие работы двигателя) и рассеивание звуковых волн на развитой внутренней поверхности с преобразованием их энергии в тепловую. В зависимости от объёма двигателя и его конфигурации, возможны конструкции с одним или двумя глушителями. Традиционно, два глушителя применяются для двигателей с шестью и более цилиндрами.

- Выхлопная труба — патрубок, соединяющий глушитель с атмосферой и направляющий поток отработанных газов и звук выхлопа в необходимом направлении. В современных автомобилях выхлопная труба может быть оснащена управляемой заслонкой, позволяющей регулировать громкость и тон звука выхлопа. В зависимости от объёма двигателя, каждый глушитель может иметь до четырёх выхлопных труб.

- Наконечник выхлопной трубы — декоративная накладка на выхлопную трубу.

Из-за их жёсткой (через гофру — полужёсткой) связи с вибрирующим двигателем, а также из-за вибраций, порождаемых выхлопными газами, глушитель и трубы крепятся (чаще всего — подвешиваются) к кузову через резиновые элементы-демпферы.

На мощных легковых автомобилях и грузовиках могут устанавливаться два независимых выпускных тракта. Обычно это применяется для продольно установленного V-образного двигателя (отдельные тракты от левой и правой головок цилиндров).

Глушители мотоциклов [ править | править код ]

Мотоциклетные глушители размещаются в нижней, боковой частях мотоцикла либо в подседельном пространстве и имеют вытянутую форму, что связано с необходимостью уместить глушитель в габарите транспортного средства. Выхлоп направляется назад с небольшим отклонением вниз и в сторону от мотоцикла, мопеда, скутера. В связи с высокой температурой глушителя в местах его возможного соприкосновения с ногами устанавливаются защитно-декоративные накладки.

Глушители мототехники с двухтактным двигателем отличаются от глушителей мототехники с четырёхтактным двигателем тем, что такие глушители, помимо гасящей коробки, оснащаются резонатором, интегрированным в единый корпус с гасящей коробкой. Резонатор начинается практически сразу после выпускного коллектора и выглядит как длинный расширяющийся конус завершающийся коротким сужающимся конусом.

Автотюнинг и спорт [ править | править код ]

В сфере автоспорта глушителям уделяют серьезное внимание в рамках подготовки автомобилей. Как правило, альтернативные глушители отличаются от штатных большей пропускной способностью, что облегчает и ускоряет вывод выхлопных газов из системы [4] . В свою очередь, звук выхлопа в этом случае становится заметно громче, поскольку в угоду прямотоку нивелируется значение резонатора, и нет пластин, которые обуславливают наложение звуковых волн.

Система выпуска маломощных ДВС [ править | править код ]

Состоит из приёмной трубы (патрубка, коллектора) и глушителя. Приёмная труба выполняет две основные функции: 1) обеспечивает относительно беспрепятственный выход газов в течение такта выпуска и 2) позволяет отделить глушитель от цилиндра и расположить его в удобном месте. Глушитель при этом, как правило, небольших размеров и крепится только к приёмной трубе (либо ещё одной точке опоры — мотоциклы, мотоблоки).

В особо малых моторах (бензопилы, мотокосы) глушитель крепится непосредственно к цилиндру.

В лодочных моторах иногда применяется выпуск отработанных газов в воду.

Несовершенство глушителей (из-за требований малых размеров или экономии) на маломощной технике является основной причиной её повышенной шумности.

Влияние турбонаддува на глушитель [ править | править код ]

Так как турбина поглощает значительную часть энергии отработавших газов, применение турбонаддува позволяет уменьшить размер глушителя (на тракторах даже исключить его совсем)

Оружейный глушитель [ править | править код ]

Оружейный глушитель — это приставка к оружию, позволяющая сделать выстрел тише, но при этом уменьшается убойная сила патрона и скорость пули. Глушители чаще используют в закрытых помещениях на малых расстояниях, где дальнобойность не имеет значения, зато важно не оглушить стрелявшего.

Глушение звука в помещениях [ править | править код ]

В больших помещениях за счёт реверберации звук может очень сильно искажаться. Для предотвращения этого явления используются конструктивные архитектурные решения:

- устанавливаются фальшпотолки и облицовка из звукопоглощающих панелей;

- на стенах и потолке формируется рассеивающий и поглощающий рельеф, резонаторные полости.

Полезные пульсации.

Двигатель «затроил», потерял мощность, стал плохо заводиться. Для того, что бы найти причину неисправности, специалист, проводящий диагностику автомобиля, как правило, подключает сканер, считывает и анализирует данные из ЭБУ, измеряет давление топлива в рампе. С помощью мотор-тестера, контролирует работу системы зажигания и подачи топлива, а так же сигналы датчиков и исполнительных механизмов. При необходимости, проводит газоанализ. Перечисленные диагностические процедуры, в большинстве случаев, позволяют быстро локализовать неисправности, относящиеся к системе зажигания и подачи топлива. Естественно, что все они проводятся без разборки двигателя. Но ведь не так уж редко бывает, что причиной дефекта является какая-либо неисправность в «механике» двигателя, а так же в его впускной или выпускной системе.

Как определить такие, «внутренние» неисправности, не разбирая двигатель? И здесь на помощь диагносту снова приходит мотор-тестер, который, как известно, по определению является прибором, для без разборной диагностики состояния двигателя и его систем, включая механические. В данном случае, речь идет об одной из обязательных способностей современного мотор-тестера — возможности отображать изменения давления (пульсации): воздуха за дроссельной заслонкой; в цилиндре двигателя; отработавших газов на выходе из выхлопной трубы; газов, прорывающихся в картер двигателя.

Форма пульсаций давления воздуха за дроссельной заслонкой регистрируется с помощью датчика, подключаемого к впускному коллектору.

Датчик пульсаций давления в впускном коллекторе «1 БАР»

В мотор-тестере «АВТОАС-ПРОФИ-2», роль такого датчика («1 БАР») прекрасно выполняет стандартный MAP-сенсор, например, от «Газели». Конечно, настоящий заводской а не «левый» с резисторами внутри корпуса. Впрочем, «левыми» датчиками мотор-тестеры не комплектуется. Пульсации воздуха во впускном коллекторе возникают, как следствие циклических процессов всасывания воздуха в цилиндры двигателя. Форма этих колебаний давления, для исправных двигателей одной модели, и при условии регистрации графика пульсаций при одинаковой частоте вращения коленчатого вала, практически совпадает, для разных цилиндров. Но, при не правильной установке фаз ГРМ, или при нарушении нормальной работы клапанов, осциллограмма пульсаций давления заметно искажается. Пример контроля установки фаз ГРМ. Кроме формы пульсаций давления во впускном коллекторе мотор-тестер позволяет одновременно оценить и такой немаловажный диагностический параметр, каким является средняя величина разрежения за дроссельной заслонкой, которую можно контролировать на разных режимах работы двигателя.

Датчик пульсаций давления в цилиндре «16 БАР»

Если вместо свечи зажигания, диагност установит в свечное отверстие специальный датчик «16 БАР», рассчитанный на измерение давления до 25 атмосфер, то мотор-тестер предоставит возможность проанализировать график пульсаций давления воздуха в одном из цилиндров работающего двигателя.

Естественно, что при этом двигатель работает на оставшихся цилиндрах, так как воспламенения смеси в исследуемом цилиндре не происходит. По этому графику давления можно достаточно точно определить начало открытия и момент закрытия выпускного клапана, максимальное и минимальное давление в цилиндре.

Переключение в режим цикловой диаграммы в некоторых случаях позволяет не прибегать к помощи курсоров, так как шаг горизонтальной масштабной сетки = 10 градусов ПКВ.

Цикловая диаграмма. 1 – зона начала открытия выпускного клапана; 2 – выпускной клапан закрыт; 3 – впускной клапан закрывается, начало более резкого роста давления сжимаемого воздуха.

С помощью датчика давления воздуха в цилиндре «16 БАР», так же можно оперативно оценить пропускную способность каталитического преобразователя, снижение которой обычно проявляется в ухудшении динамики автомобиля. Ведь повышенное противодавление на выхлопе (отмечено стрелкой), даже не самый опытный диагност определяет, без преувеличения, буквально с одного взгляда на график давления в цилиндре. Особую радость может вызвать то обстоятельство, что при этом отпадает необходимость лезть под машину и откручивать ржавые болты, чтобы временно отсоединить от двигателя выхлопную трубу, с попавшим под подозрение катализатором, в надежде, что без него мотор обретет былую резвость. Или, с той же целью выкручивать лямбда-зонд, который не всегда расположен в легко доступном месте, да к тому же вечно норовит выйти вместе с прикипевшими к его корпусу остатками резьбы от посадочного места.

Программное обеспечение мотор-тестера «АВТОАС-ПРОФИ-2», работающего совместно с персональным компьютером, и располагающее ресурсами ПК, позволяет создавать базу эталонных сигналов, полученных от исправных двигателей разного типа, а так же сигналов, характерных для различных неисправностей ГРМ. Эти сигналы можно видеть на мониторе, одновременно с графиком давления диагностируемого двигателя. Такая возможность позволяет диагносту, даже не обладающему большим практическим опытом, но хорошо разбирающемуся в основных принципах работы двигателя, не только установить сам факт нарушения нормальной работы ГРМ, но, зачастую, достаточно точно определить и возможную причину неисправности.

При регистрации графика давления сжимаемого в цилиндре воздуха дополнительно используется то обстоятельство, что максимальное значение сжатия достаточно точно совпадает с ВМТ поршня. Это позволяет мотор-тестеру автоматически вычислять текущее значение УОЗ, по времени, проходящему между моментом формирования искры и ВМТ. Определение УОЗ, таким методом, бывает особенно полезным в тех случаях, когда измерить УОЗ нужно, но воспользоваться стробоскопом затруднительно. Можно, конечно, призвать на помощь сканер. Но, к примеру, при несанкционированном проворачивании шкива синхронизации относительно коленчатого вала (что на практике встречается не так уж редко), сканер будет отображать не верное значение УОЗ, так как контроллер системы управления двигателем не может знать о том, что с датчика положения коленчатого вала идет «деза». А, например, на том же 16-и клапанном моторе ВАЗ 2112 , для того, что бы измерить УОЗ стробоскопом, без частичной разборки двигателя, пожалуй, не обойтись.

Естественно, что для мотор-тестера, работающего с таким электронным датчиком давления, измерение компрессии в цилиндре, в режиме стартерной прокрутки двигателя, так же не представляет какой-либо сложности. Кстати, диагносту, если у него возникнет желание посчитать, на каком «скачке» перестает увеличиваться компрессия в цилиндре , не потребуется помощник, так как динамика возрастания компрессии зафиксируется на графике давления.

Полезную информацию диагност может так же получить, анализируя, с помощью специального датчика («2 БАР»), пульсации отработавших газов на срезе выхлопной трубы, или на выходе специальной газоотборной трубки, которой снабжены автомобили некоторых производителей. Форма этих пульсаций практически одинакова для всех цилиндров двигателя, естественно, при условии, что и сами цилиндры работают одинаково. Однако, если в каких-либо цилиндрах имеет место постоянное или не регулярное нарушение процесса сгорания смеси, то это вызовет искажение формы пульсаций давления выхлопных газов. Для облегчения работы диагноста, мотор-тестер имеет специальный режим, позволяющий легко сравнивать пульсации давления выхлопных газов, вызванных работой отдельных цилиндров, методом их взаимного наложения.

Датчик пульсаций давления в выхлопной трубе «2 БАР»

Но, как известно, не все отработавшие газы выходят через выхлопную трубу – часть их поступает в картер двигателя. При этом, чем больше изношена цилиндро-поршневая группа, тем больше газов прорывается в картер, при сгорании смеси в цилиндрах, вызывая пульсации давления картерных газов. А это значит, что анализ этих пульсации, с помощью того же датчика («2 БАР»), который применяется и для анализа пульсаций на выходе выхлопной трубы, в определенных случаях может помочь диагносту локализовать дефектные цилиндры.

Пример графика пульсаций газов в картере. Норма.

Как видно, все перечисленные выше методы основаны на анализе графиков пульсаций давления газов, возникающих в при работе двигателя. Их характерной чертой является то, что позволяя получить не мало полезной информации о состоянии «механики» двигателя, они не требуют его разборки.

Как обратное давление выхлопных газов влияет на мощность автомобиля?

Что такое обратное давление выхлопных газов, и насколько оно влияет на мощность?

Умудренные опытом автомеханики говорят, что высокое обратное давление выхлопных газов – это плохо. Если вы хотите сохранить максимальную мощность, то должны минимизировать обратное давление выхлопных газов*.

* Немного теории. Противодавление (обратное давление) на выхлопе является давлением, противоположенным току газов из камеры сгорания вдоль по ограниченному пространству трубы (в данном случае автомобильной). Часто причиной появления противодавления являются неровные поверхности стенок выхлопной трубы, препятствия или закругления в ней.

Обратное давление, вызванное установленной выхлопной системой (состоящей из выпускного коллектора, каталитического нейтрализатора, глушителя и соединительных труб) автомобильного четырехтактного двигателя, негативно влияет на эффективность работы двигателя, что приводит к снижению выходной мощности и должно быть компенсировано увеличением расхода топлива.

Немного практики. Возьмем автомобиль с очень «свободно дышащей» выхлопной системой: специальный гоночный автомобиль – драгстэр.

В выхлопной системе этого гоночного аппарата на каждом цилиндре применяется отдельная выхлопная труба. Длина каждой выхлопной трубы не превышает 1 метра, и служат они исключительно для управления потоком выхлопных газов, направляя их вверх и в сторону от двигателя и кузова автомобиля в процессе заезда, используя силу выхлопа для создания небольшого количества дополнительной прижимной силы для повышения тяги.

И вроде бы все в этом гоночном болиде ладно сделано и хорошо скроено, но есть одна противоречивая теория, которую время от времени озвучивают как на форумах Рунета, так и на зарубежных ресурсах, посвященных автомобилям. Главный посыл теоретической мысли – нехватка обратного давления в системе отрицательно влияет на мощность. Иными словами, если у вашего автомобиля в выхлопной системе слишком свободный ток выхлопных газов, это может фактически уменьшить выходную мощность.

К счастью, Джейсон Фенске с YouTube объяснил, что в данном случае хорошо, а что не очень.

Главная задача состоит в подборе труб системы правильной длины, от стенок которых волны выхлопных газов будут вовремя отражаться для возврата части энергии обратно, например к тому же цилиндру, во время открытия выпускного клапана, что позволит лучше очистить камеру сгорания от продуктов распада топлива. Буквально провентилировать ее изнутри.

Помимо этого, расчеты инженеров устремляются в сторону создания зон пониженного давления в трубах коллектора – другими словами, вакуума при помощи противодавления. Этот частичный вакуум может фактически высасывать выхлопные газы из цилиндра. Правильно спроектированная система выхлопа увеличивает этот эффект в широком диапазоне оборотов, эффективно очищая цилиндры от отработанных выхлопных газов при помощи точно настроенной формы выхлопной системы.

Двигатель, в котором лучше очищаются цилиндры, будет выдавать большую мощность, будет работать эффективнее, экологичнее и экономичнее. Без верно настроенных труб выхлопа, которые будут правильным образом распределять волны обратного давления, этого добиться будет крайне сложно, и отсюда неминуема потеря мощности.

Тем, кому интересно узнать больше нюансов, можно посмотреть видео, предварительно включив субтитры и выбрав перевод на русский в меню «Настройки» (шестеренка в правом нижнем углу видео).

Давление на выхлопе двигателя

- UA

- RU

- EN

(044) 499-78-78

(044) 237-11-54

Региональные

- UA

- RU

- EN

- Главная

- Дизельные генераторы

- Руководство по установке

- Выхлоп двигателя

Электростанции FG WILSON

Выхлоп двигателя должен быть направлен наружу через правильно спроектированную систему выпуска, которая не создает чрезмерное обратное давление для двигателя. В линию выпуска должен быть включен соответствующий глушитель. Элементы системы выпуска, расположенные внутри генераторной, должны быть изолированы для уменьшения излучения тепла. Открытый конец трубы должен быть оснащен козырьком для защиты от попадания дождя или снега в систему выпуска (или иметь срез под углом 60а к горизонтали). Если в здании имеется система обнаружения дыма, выхлопная труба должна располагаться так, чтобы не вызывать срабатывания этой системы.

Выхлопная труба

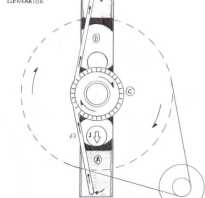

Для обеспечения экономичности установки и эффективности работы расположение двигателя должно быть таким, чтобы выхлопная труба имела как можно меньше изгибов и сужений. Обычно выхлопная труба выводится наружу стены здания и поднимается к крыше. В отверстии в стене должен быть предусмотрен рукав для поглощения вибраций, а также компенсатор теплового расширения. См. рисунок 6.1.

Не рекомендуется объединять выпуск двигателя с дымоходом печей или другого оборудования, поскольку создается опасность появления обратного давления, при котором нарушается функционирование остальных устройств. Подобное использование дымохода для нескольких устройств допустимо только, если нет ухудшения характеристик двигателя или другое оборудование допускает использование общего дымохода.

Выхлоп может быть направлен в специальную шахту, которая также служит в качестве выпуска воздуха, проходящего через радиатор и может иметь звукоизоляцию. Воздух, прошедший радиатор, подается ниже выхлопа так, чтобы восходящий воздух смешивался с отработанными газами. См. рисунки 6.2 и 6.3. Глушитель может располагаться внутри шахты или в помещении с выведенным наружу через шахту удлинителем выхлопной трубы. В шахте должны быть установлены лопатки для направления воздушного потока вверх и снижения ограничения потока вентилятора радиатора. Также может использоваться изогнутый контур со звукопоглощающим покрытием для направления потока вверх. Для генераторного агрегата, установленного в пристройке на крыше, в отдельном кожухе или на трейлере, выхлоп и выпуск радиатора могут быть объединены над кожухом без шахты. Иногда для этой цели радиатор устанавливают горизонтально, а вентилятор приводится в действие электродвигателем для получения вертикального потока воздуха.

Рисунок 6.1 Типовая установка системы выпуска

Рисунок 6.1 Типовая установка системы выпуска

Гибкая секция выхлопной трубы

Гибкая секция между патрубком и трубопроводом системы выпуска должна использоваться для предотвращения передачи вибрации от двигателя к трубопроводу и зданию, а также для изоляции двигателя и трубопровода от действия сил, возникающих в результате теплового расширения, перемещения или действия веса самого трубопровода. Конструкция гибкой секции должна допускать постоянное смещение ± 13 мм (0.5 дюйма) любого конца в любом направлении без повреждений. Секция должна обладать не только гибкостью для компенсации номинальной величины постоянного смещения между трубопроводом и патрубком, но и легко пружинить при ритмичных колебаниях генераторного агрегата на амортизаторах в результате изменения нагрузки. Гибкий соединитель должен быть заказан вместе с генераторным агрегатом.

Изоляция выхлопной трубы

Открытые части системы выпуска не должны находиться вблизи дерева или других горючих материалов. Трубопровод выпуска внутри помещения и глушитель, если он также установлен внутри помещения, должен иметь кожух из подходящего изоляционного материала для защиты персонала и уменьшения температуры помещения. Достаточный слой подходящего изоляционного материала, обернутый вокруг глушителя и трубопровода, и закрепленный кожухом из нержавеющей стали или алюминия, может значительно уменьшить излучение тепла в помещение от системы выпуска.

Минимизация ограничения потока выхлопных газов

Свободное прохождение выхлопных газов через трубу является основой для минимизации обратного давления выпуска. Чрезмерное обратное давление выхлопа существенно влияет на мощность двигателя, его долговечность и потребление топлива. Сопротивление выпуску отработанных газов из цилиндра вызывает неполное сгорание топлива и повышение рабочей температуры. Основными конструктивными факторами, которые могут вызывать обратное давление, являются:

- Слишком малый диаметр выхлопной трубы

- Длина выхлопной трубы слишком велика

- Слишком большое количество изгибов под острым углом в системе выпуска

- Сопротивление глушителя слишком велико

- При некоторых критических значениях длины стоячие волны могут вызвать высокое обратное давление

Чрезмерного сопротивления системы выпуска можно избежать путем выбора правильной конструкции. Для уверенности в отсутствии проблем, связанных с чрезмерным сопротивлением, договоритесь с дистрибьютором фирмы F.G Wilson о проверке Вашей конструкции.

Влияние диаметра трубы, длины и сопротивления изгибов можно вычислить для гарантии того, что в Вашей системе отсутствует чрезмерное обратное давление. Чем длиннее труба и чем больше изгибов она имеет, тем больший диаметр трубы требуется. Величина обратного давления должна вычисляться на стадии установки для гарантии того, что она будет находиться в рекомендованных для двигателя пределах.

Измерьте длину выхлопной трубы, исходя из Вашей схемы установки. См. рисунок 6.4. Значения расхода выхлопных газов и значения пределов обратного давления возьмите из таблиц технических характеристик генераторного агрегата. Подставляя значения сопротивления глушителя и количество изгибов, вычислите минимальный диаметр трубы. Это значение не должно превышать рекомендованных пределов обратного давления на выхлопе. Необходимо учитывать также ухудшение характеристик и нарастание нагара, которое может увеличить сопротивление.

Сопротивление изгибов является наиболее удобной величиной при вычислении длины эквивалентного прямого участка трубы для каждого колена и суммирования ее с общей длиной трубы. Для изгибов и гибких секций эквивалентная длина прямого участка трубы вычисляется так:

- Изгиб 45°: Длина (футы) = 0.75 × Диаметр (дюймы)

- Изгиб 90°: Длина (футы) = 1.33 × Диаметр (дюймы)

- Гибкие секции: Длина (футы) = 0.167 × Диаметр (дюймы)

Для вычисления величины обратного давления системы выпуска используется следующая формула:

Р = величина обратного в дюймах ртутного столба

| С = | 0.00059 при расходе воздуха от 100 до 400 куб. футов/мин для сгорания топлива |

| 0.00056 при расходе воздуха от 400 до 700 куб. футов/мин для сгорания топлива | |

| 0.00049 при расходе воздуха от 700 до 2000 куб. футов/мин для сгорания топлива | |

| 0.00044 при расходе воздуха от 2000 до 5400 куб. футов/мин для сгорания топлива |

L = длина выхлопной трубы в футах

R = плотность выхлопа в фунтах/куб.фут, R = 41,1 ÷ (Темп.выхлопаáF + 460áF)

Q = расход выхлопных газов в футах/мин*

D = внутренний диаметр выхлопной трубы в дюймах

* Берется из таблицы технических характеристик двигателя

Данная формула справедлива в предположении, что выхлопная труба изготовлена из сортовой стали или ковкого чугуна. Величина обратного давления зависит от чистоты поверхности трубы и растет при увеличении ее шероховатости. Значение константы 41.1 основано на массе воздуха, необходимого для сгорания топлива при номинальной нагрузке в условиях, оговоренных стандартом SAE. О значениях температуры отработанных газов и расхода воздуха смотрите таблицу технических характеристик двигателя. Таблицы перевода в другие единицы измерения приводятся в Глоссарии.

Рисунок 6.4 Измерение длины выхлопной трубы для нахождения величины обратного давления

Рисунок 6.4 Измерение длины выхлопной трубы для нахождения величины обратного давления