Сайт Александра Таранова

Сайт Александра Таранова

Есть мечта? Иди к ней! Не можешь идти? Ползи к ней! Не можешь ползти? Ляг и лежи в направлении мечты.

Паровая машина для откачивания воды из шахты

С неё началось использование двигателей

ДВС — двигатель внутреннего сгорания

Двигатель внутреннего сгорания — это устройство, в котором химическая энергия топлива превращается в полезную механическую работу.

Несмотря на то, что ДВС относятся к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и т. д.), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте

ДВС 16-ти клапанный 4-х цилиндровый

Типы двигателей внутреннего сгорания

Чем РЛДВС лучше современного поршневого двигателя?

Циклы работы поршневых ДВС

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

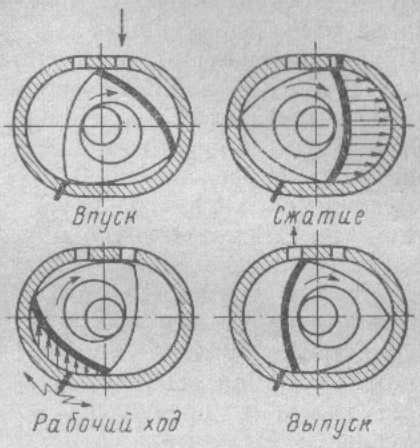

Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме:

1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана Ф а .

Воздушно-топливная смесь и продукты сгорания (всегда остающиеся в объёме пространства сжатия от предыдущего цикла), смешиваясь между собой, образуют рабочую смесь. Тщательно приготовленная рабочая смесь повышает эффективность сгорания топлива, поэтому её подготовке уделяется большое внимание во всех типах поршневых двигателей.

Количество воздушно-топливной смеси, поступающее в цилиндр за один рабочий цикл, называется свежим зарядом, а продукты сгорания, остающиеся в цилиндре к моменту поступления в него свежего заряда — остаточными газами.

Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси.

2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объём надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре.

Двигатели внутреннего сгорания строятся с возможно большей степенью сжатия, которая в случаях принудительного зажигания смеси достигает значения 10—12, а при использовании принципа самовоспламенения топлива выбирается в пределах 14—22.

3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает.

В рассматриваемой схеме рабочая смесь в нужный момент вблизи в.м.т. поджигается от постороннего источника с помощью электрической искры высокого напряжения (порядка 15 кВ). Для подачи искры в цилиндр служит свеча зажигания, которая ввертывается в головку цилиндра.

Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 10—30 МПа и более.

4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его.

5. В процессе выпуска поршень перемещается от н.м.т. к в.м.т. и через второй открывающийся к этому времени клапан, выталкивает отработавшие газы из цилиндра. Продукты сгорания остаются только в объёме камеры сгорания, откуда их нельзя вытеснить поршнем. Непрерывность работы двигателя обеспечивается последующим повторением рабочих циклов.

Процессы, связанные с подготовкой рабочей смеси к сжиганию её в цилиндре, а также освобождением цилиндра от продуктов сгорания, в одноцилиндровых двигателях осуществляются движением поршня за счёт энергии маховика, которую он накапливает в процессе рабочего хода.

В многоцилиндровых двигателях вспомогательные ходы каждого из цилиндров выполняются за счёт работы других (соседних) цилиндров. Поэтому эти двигатели в принципе могут работать без маховика.

Для удобства изучения рабочий цикл различных двигателей расчленяют на процессы или, наоборот, группируют процессы рабочего цикла с учетом положения поршня относительно мертвых точек в цилиндре. Это позволяет все процессы в поршневых двигателях рассматривать в зависимости от перемещения поршня, что более удобно.

Часть рабочего цикла, осуществляемая в интервале перемещения поршня между двумя смежными мертвыми точками, называется тактом.

Такту, а следовательно, и соответствующему ходу поршня присваивается название процесса, который является основным при данном перемещении поршня между двумя его мертвыми точками (положениями).

В двигателе каждому такту (ходу поршня) соответствуют, например, вполне определённые основные для них процессы: впуск, сжатие, расширение, выпуск. Поэтому в таких двигателях различают такты: впуска, сжатия, расширения и выпуска. Каждое из этих четырёх названий соответственно присваивается ходам поршня.

В любых поршневых двигателях внутреннего сгорания рабочий цикл складывается из рассмотренных выше пяти процессов по разобранной выше схеме за четыре хода поршня или всего за два хода поршня. В соответствии с этим поршневые двигатели подразделяют на двух- и четырёхтактные.

Бесшатунный дизельный двигатель Вуль Vool механизм Баландина

Схема мотора Фролова

(в этом двигателе нет коленвала)

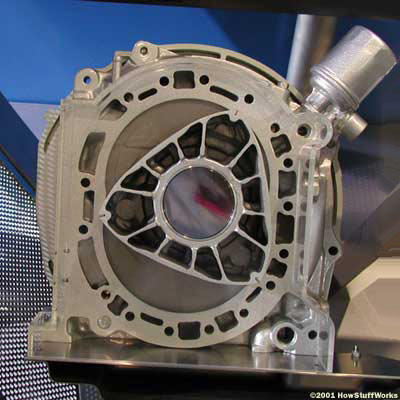

Двигатель Ванкеля (роторный)

И наконец. двигатель внешнего сгорания!

Если Вам понравилась эта страница, и Вам захотелось, чтобы Ваши друзья тоже её увидели, то выберите внизу значок социальной сети, где вы имеете свою страницу, и выразите своё мнение о содержании.

Если Вам понравилась эта страница, и Вам захотелось, чтобы Ваши друзья тоже её увидели, то выберите внизу значок социальной сети, где вы имеете свою страницу, и выразите своё мнение о содержании.

Ваши друзья и случайные посетители благодаря этому добавят Вам и моему сайту рейтинг

инженеров.net — научно-познавательный сайт

Sunday , Aug 29th

Last update 08:30:58 AM GMT

- начало

- транспорт

- космос

- наука

- hi-tech

- как это работает

- сделай сам

- интересно

- инженерам

- Skip to content

Роторно-поршневой двигатель принцип действия

- 1

- 2

- 3

- 4

- 5

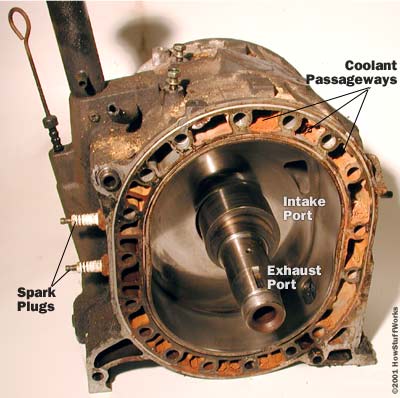

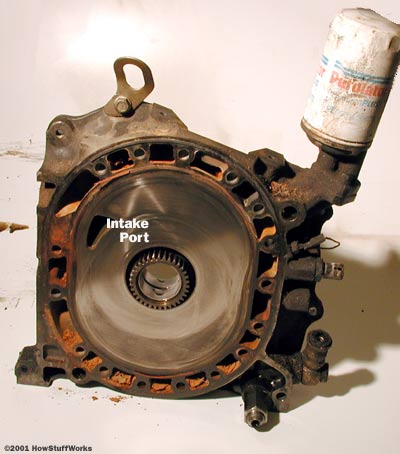

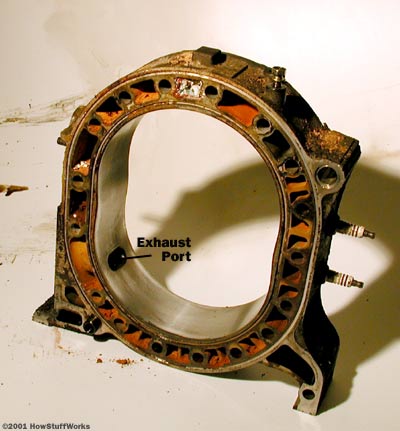

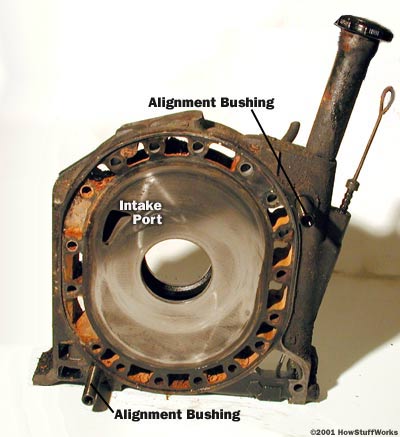

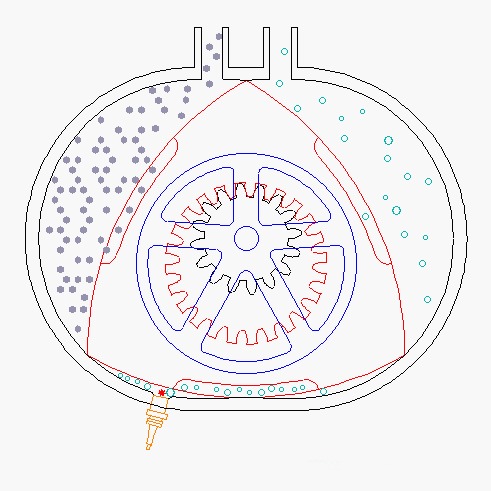

Роторно-поршневой двигатель внутреннего сгорания или как его еще называют двигатель Ванкеля, был разработан в 1957 инженером Ф. Ванкелем (F. Wankel, ФРГ). Особенность двигателя — применение вращающегося ротора (поршня), размещенного внутри цилиндра, поверхность которого выполнена по эпитрохоиде.

Установленный на валу ротор жестко соединён с зубчатым колесом, которое входит в зацепление с неподвижной шестерней. Ротор с зубчатым колесом как бы обкатывается вокруг шестерни. Его грани при этом скользят по эпитрохоидальной поверхности цилиндра и отсекают переменные объёмы камер в цилиндре.

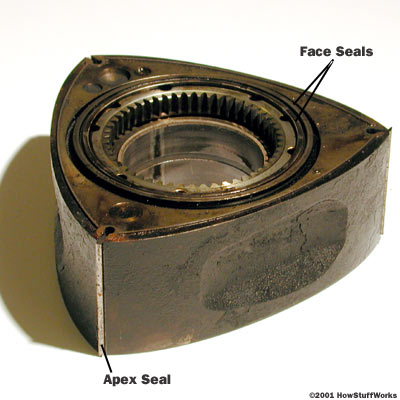

Такая конструкция позволяет осуществить 4-тактный цикл без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к цилиндру центробежными силами, давлением газа и ленточными пружинами.

РПД внутреннего сгорания с искровым зажиганием имеет секции, каждая из которых работает по четырехтактному циклу.

Функцию поршня в РПД выполняет трехвершинный ротор, преобразующий силу давления газов во вращательное движение эксцентрикового вала. Движение ротора относительно статора (наружного корпуса) обеспечивается парой шестерен, одна из которых закреплена на роторе, а вторая на боковой крышке статора.

Вал вращается в подшипниках, размещенных на корпусе и имеет цилиндрический эксцентрик, на котором вращается ротор. Шестерня неподвижно закреплена на корпусе двигателя. С ней в зацеплении находится шестерня ротора. Взаимодействие этих шестерен обеспечивает целесообразное движение ротора относительно корпуса, в результате которого образуются три разобщенных камеры переменного объема.

Передаточное отношение шестерен 2:3, поэтому за один оборот эксцентрикового вала ротор поворачивается на 120 градусов. За полный оборот ротора в каждой из камер совершается полный четырехтактный цикл. Газообмен регулируется вершиной ротора при прохождении ее через впускное и выпускное окна. Крутящий момент получается в результате действия газовых сил через ротор на эксцентрик вала.

История разработки роторно-поршневых двигателей по схеме Ванкеля уходит к началу 60-х годов и в наше время имеет более чем тридцатилетнюю историю.

В 1960-62 годах из двадцати наиболее крупных автомобилестроительных компаний 11 фирм приобрели лицензионные права на разработку и производство РПД. На долю этих фирм приходилось около 70% мирового автомобильного производства, в т.ч. 80% производства легковых автомобилей США, 71% Японии, 44% Западно-европейских стран.

Повышенный интерес к РПД был вызван их существенными потенциальными преимуществами по сравнению с обычными поршневыми двигателями сравнимого класса мощности:

меньшим на 35-40% общим количеством деталей;

меньшим удельным весом при использовании одинаковых материалов;

меньшим габаритным объемом и рядом других достоинств.

Основным побудительным мотивом для многих зарубежных фирм явилось реализовать ожидаемый экономический эффект от выпуска на рынок новых, более дешевых двигателей. Фирмы, которые проводили глубокие научные исследования особенностей РПД (рабочего процесса, процессов газообмена, влияние масштабного фактора, особенностей и условий работы основных деталей и узлов и др.):

Кертисс-Райт (США);

Тойо-Когио/Мазда/ (Япония).

На пути создания встали значительные технические трудности, такие, например, как:

отработка качественного рабочего процесса в камере неблагоприятной формы;

обеспечение герметичности уплотнения рабочих объемов;

отработка конструкции корпусных деталей, обеспечивающих работу без коробления в условиях неравномерного их нагрева.

В результате огромной проделанной научно-исследовательской и опытно-конструкторской работы этим фирмам удалось решить почти все наиболее сложные технические задачи на пути создания РПД и выйти на этап их промышленного производства.

Результаты группы Конструкторы в проекте Двигатель-сердце автомобиля

Содержание

- 1 Авторы и участники проекта

- 2 Тема исследования группы

- 3 Проблемный вопрос (вопрос для исследования)

- 4 Гипотеза исследования

- 5 Цели исследования

- 6 Результаты проведённого исследования

- 7 Вывод

- 8 Полезные ресурсы

- 9 Другие документы

Авторы и участники проекта

Студенты 1 курса, специальность «Педагог профессионального образования по ремонту и эксплуатации городского автомобильного транспорта»

Тема исследования группы

Какие особенности конструкции можно выделитьу роторно-поршневого двигателя?

Проблемный вопрос (вопрос для исследования)

Как появился роторно-поршневой двигатель?

Какими отличительными свойствами обладает роторно-поршневой двигатель?

Гипотеза исследования

Мы предполагаем, что роторно-поршневой двигатель представляет собой сложную систему, и тем самым разительно отличается от остальных типов двигателей.

Цели исследования

Провести анализ устройства роторно-поршневого двигателя и выделить его отличительные свойства

Результаты проведённого исследования

Принцип работы роторного двигателя. (Кострукции Феликса Ванкеля)

Как и поршневой, роторный двигатель использует давление которое создается при сжигании смеси воздуха и топлива. В поршневых двигателях, это давление создается в цилиндрах, и двигает поршни вперед и назад. Шатуны и коленчатый вал преобразуют возвратно-поступательные движения поршня во вращательное движение, которое может быть использовано для вращения колес автомобиля.

В роторном двигателе, давление сгорания содержится в камере, образованной частью объема камеры закрытой стороной треугольного ротора, который используется в данном случае вместо поршней.

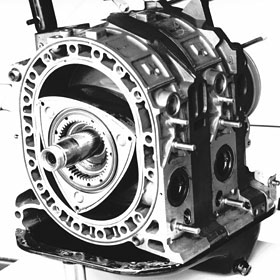

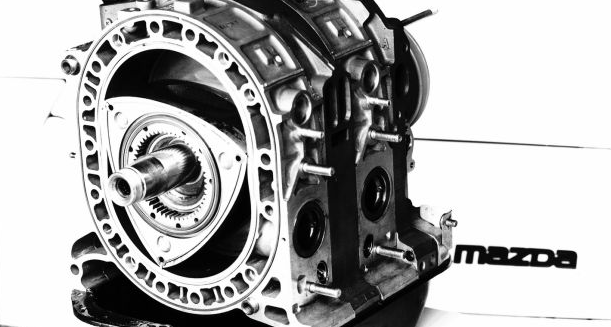

Ротор и корпус роторного двигателя от Mazda RX-7: Эти детали заменяют поршни, цилиндры, клапаны, шатуны и распредвалы в поршневых двигателях.

Ротор соединен со стенками камеры каждой из трех своих вершин, создавая три отдельных объема газа. Ротор вращается, и каждый из этих объемов попеременно расширяется и сжимается. Цепная реакция всасывает воздух и топливо в рабочую камеру, сжимает смесь, она расширяясь делает полезную работу, затем выхлопные газы выталкиваются, новая порция воздуха и топлива всасывается, и так далее.

Мы заглянем внутрь роторного двигателя, чтобы познакомится с его устройством, но сначала давайте взглянем на новые модели автомобилей с роторным двигателем.

Mazda стала пионером в массовом производстве автомобилей, использующих роторные двигатели. Спорткар RX-7, который поступил в продажу в 1978 году, был, пожалуй, наиболее успешным автомобилем с роторным двигателем. Но ему предшествовал целый ряд автомобилей, грузовиков и даже автобусов с роторной силовой установкой, начиная с Cosmo Sport выпуска 1967 года.

Однако RX-7 не продается с 1995 года, но идея роторного двигателя не умерла. Mazda RX-8, последний спорткар от Mazda, имеет у себя под капотом новейший роторный двигатель под названием RENESIS. Названный лучшим двигателем 2003 года, этот атмосферный двух-роторный двигатель производит около 250 лошадиных сил.

Строение роторного двигателя.

Роторный двигатель имеет систему зажигания и систему впрыска топлива, весьма похожие на те, что установлены на поршневых двигателях. Однако, если вы никогда не видели внутренности роторного двигателя, то будьте готовы удивиться, потому что вы не увидите ничего знакомого.

Ротор имеет три выпуклых стороны, каждая из которых действует как поршень. Каждая сторона ротора имеет углубление в ней, что повышает скорость вращения ротора в целом, предоставляя больше пространства для топливо-воздушной смеси.

На вершине каждой грани находится по металлической пластине, которые и формируют камеры, в которых происходят такты двигателя. Два металлических кольца на каждой стороне ротора формируют стенки этих камер. В середине ротора находится круг, в котором имеется множество зубьев. Они соединены с приводом, который крепится к выходному валу. Это соединение определяет путь и направление, по которому ротор движется внутри камеры.

Камера двигателя приблизительно овальной формы (но если быть точным — это Эпитрохоида, которая в свою очередь представляет собой удлиненную или укороченную эпициклоиду, которая является плоской кривой, образуемой фиксированной точкой окружности, катящейся по другой окружности). Форма камеры разработана так, чтобы три вершины ротора всегда находились в контакте со стенкой камеры, образуя три закрытых объемах газа.

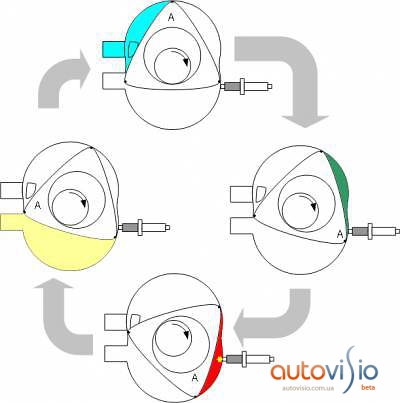

В каждой части камеры происходит один из четырех тактов: Впуск Сжатие Сгорание Выпуск

Отверстия для впуска и выпуска находятся в стенках камеры, и на них отсутствуют клапаны. Выхлопное отверстие соединено непосредственно с выхлопной трубой, а впускное напрямую подключено к газу.

Выходной вал имеет полукруглые выступы-кулачки, размещенные несимметрично относительно центра, что означает, что они смещены от осевой линии вала. Каждый ротор надевается на один из этих выступов. Выходной вал является аналогом коленчатого вала в поршневых двигателях. Каждый ротор движется внутри камеры и толкает свой кулачок.

Так как кулачки установлены несимметрично, сила с которой ротор на него давит, создает крутящий момент на выходном валу, заставляя его вращаться. Теперь давайте посмотрим, как эти части взаимодействуют.

Строение роторного двигателя

Роторный двигатель состоит из слоев. Двухроторный двигателя состоят из пяти основных слоев, которые удерживаются вместе благодаря длинным болтам, расположенным по кругу. Охлаждающая жидкость протекает через все части конструкции.

Два крайних слоя закрыты и содержат подшипники для выходного вала. Они также запечатаны в основных разделах камеры, где содержатся роторы. Внутренняя поверхность этих частей очень гладкая и помогает роторам в работе. Отдел подачи топлива расположен на конце каждой из этих частей.

Следующий слой содержит в себе непосредственно сам ротор и выхлопную часть.

Центр состоит из двух камер подачи топлива, по одной для каждого ротора. Он также разделяет эти два ротора, поэтому его внешняя поверхность очень гладкая.

В центре каждого ротора крепится две большие шестерни, которые вращаются вокруг более маленьких шестерней и крепятся к корпусу двигателя. Это и является орбитой для вращения ротора.

Мощность роторного двигателя

Роторные двигатели используют четырехтактный цикл сгорания, как и в обычном поршневом. Но в роторном это происходит совсем по-другому.

Сердце роторного двигателя — это ротор. Он чем-то эквивалентен поршню в поршневом двигателе. Ротор установлен на большой округлом лепестке на выходном вале. Этот лепесток смещается от осевой линии вала и действует как заводная ручка на лебедку, давая ротору пространство для поворота выходного вала. Пока ротор вращается внутри корпуса, он толкает лепесток внутри жестких кругов, вращаясь 3 раза за каждый оборот ротора.

В то время как ротор вращается в корпусе, три отсека внутри изменяют свой размер. Изменение размера этих камер создает давление. Давайте пройдем по всем 4 отсекам двигателя.

Первая фаза начинается тогда, когда вершина ротора находится на уровне отсека подачи. В момент когда камера подачи открыта для основного отсека, объем этой камеры близок к минимуму. Как только ротор проходит мимо камеры подачи, объем камеры расширяется и вливает воздух/топливо в основной отсек. Как только ротор проходит камеру подачи, отсек становится полностью изолированным и начинается компрессия.

В то время как ротор продолжает свое движение по основному отсеку, пространство в отсеке становится меньше, смесь из воздуха/топлива сжимается. Как только ротор проходит отсек со свечами зажигания, объем камеры снова сводится к минимуму. В это время происходит возгорание смеси.

Большинство роторных двигателей имеет две свечи зажигания. Камера возгорания достаточно длинная, поэтому одной свечи будет недостаточно. Как только свечи воспламеняет топливно-воздушную смесь, давление в отсеке сильно увеличится, приводя ротор в движение. Давление в камере возгорания продолжает расти, заставляя ротор двигаться, а отсек расти в объеме. Газы от возгорания продолжают расширяться, перемещая ротор и создавая мощность, до того момента, пока ротор не пройдет выхлопной отсек.

После того, как ротор проходит выхлопной отсек, высокое давление газа сгорания свободно выходит в выхлопную трубу. Так как ротор продолжает движение, камера начинает сжиматься, выдавливая оставшиеся выхлопные газы в свободный отсек. К тому времени объем камеры опять падает к минимуму и цикл начинается сначала.

Разница и Проблемы

У роторного двигателя достаточно много различий с обычным поршневым двигателем.

Меньше движущихся частей

Роторный двигатель имеет намного меньше частей, чем скажем 4-ех цилиндровый поршневой движок. Двух роторный двигатель имеет три главные движущиеся части: два ротора и выходной вал. Даже самый простой 4-ех цилиндровый поршневой двигатель имеет как минимум 40 движущихся частей, включая поршни, шатуны, стержень, клапаны, рокеры, клапанные пружины, зубчатые ремни и коленчатый вал. Минимизация движущихся частей позволяет получить роторным двигателям более высокую надежность. Именно поэтому некоторые производители самолетов (к примеру Skycar) используют роторные двигатели вместо поршневых.

Все части в роторном двигателе непрерывно вращаются в одном направлении, в отличие от постоянно изменяющих направление поршней в обычном двигателе. Роторный движок использует сбалансированные крутящиеся противовесы, служащие для подавления любых вибраций. Подача мощности в роторном двигателе также более мягкая. Каждый цикл сгорания происходит за одни оборот ротора в 90 градусов, выходной вал прокручивается три раза на каждое прокручивание ротора, каждый цикл сгорания проходит за 270 градусов за которые проворачивается выходной вал. Это значит, что одно роторный двигатель вырабатывает мощность в три четверти . Если сравнивать с одно-цилиндровым поршневым двигателем, в котором сгорание происходит каждые 180 градусов каждого оборота, или только четверти оборота коленчатого вала.

В связи с тем, что роторы вращаются на одну треть вращения выходного вала, основные части двигателя вращаются медленней, чем части в обычном поршневом двигателе. Это также помогает и в надежности.

Самые главные проблемы при производстве роторных двигателей:

Достаточно сложно (но не невозможно) подстроиться под регламент выброса CO2 в окружающую среду, особенно в США.

Производство может стоить намного дороже, в большинстве случаев из-за небольшого серийного производства, по сравнению с поршневыми двигателями.

Они потребляют больше топлива, так как термодинамическое КПД поршневого двигателя снижается в длинной камере сгорания, а также благодаря низкой степени сжатия.

все приведенное выше можно свести в такую небольшую схемку

Вывод

Исходя из проведенного исследования можно сделать вывод, что роторно-пошневой двигатель имеет разительные отличия от конструкции обычных автомобильных двигателей, и тем самым он представляет интерес в изучении его группыми связанных с обслуживанием и ремонтом автомобильного транспорта.

Двигатель ванкеля принцип работы гиф

Рассылка Пикабу: отправляем лучшие посты за неделю 🔥

Спасибо!

Осталось подтвердить Email — пожалуйста, проверьте почту 😊

Комментарий дня

может это постановка,может шутка, но я надеюсь Уилл поймет,что все что есть у его сына как у актера,это его фамилия.

Рекомендуемое сообщество

Интересные факты обо всем на свете. Узнавайте что-то новое и делитесь с другими!

Пикабу в мессенджерах

Активные сообщества

Тенденции

Дым колечками

Горящая турбина ветрогенератора пускает дым колечками.

![]()

Я, конечно, не эксперт, но..

Самолёт McDonnell Douglas MD-88 с б/н N906DL авиакомпании Delta Airlines, выполнял вчера рейс DL-1425 из Атланты (ATL/KATL),штат Джорджия в Балтимор (BWI/KBWI), штат Мэриленд (США). На борту которого находится 154 человека.

На высоте 10100 метров (FL330) один из двух двигателей самолёта разрушился (степень разрушения, причины и тяжесть последствий ещё будет необходимо установить). Разрушения двигателя (JT8D) и отрыв обтекателя двигателя попали на видео.

Экипаж благополучно приземлился в аэропорту г. Роли (RDU/KRDU), штат Северная Каролина примерно через 30 минут после взлёта. Примечательно, что Delta прислала за пассажирами точно такой же самолёт, чтобы довезти их до Балтимора

Типы двигателей 2

Роторно-поршневой двигатель внутреннего сгорания (двигатель Ванкеля).

Роторно-поршневой двигатель(РПД), или двигатель Ванкеля. Двигатель внутреннего сгорания, разработанный Феликсом Ванкелем в 1957 году в соавторстве с Вальтером Фройде. В РПД функцию поршня выполняет трехвершинный (трехгранный) ротор, совершающий вращательные движения внутри полости сложной формы. После волны экспериментальных моделей автомобилей и мотоциклов, пришедшейся на 60-е и 70-е годы ХХ века, интерес к РПД снизился, хотя ряд компаний по-прежнему работает над совершенствованием конструкции двигателя Ванкеля. В настоящее время РПД оснащаются легковые автомобили компании Mazda. Роторно-поршневой двигатель находит применение в моделизме. Также АвтоВАЗ использует данный тип двигателя в автожирах.

Преимущества перед обычными бензиновыми двигателями:

— низкий уровень вибраций. Роторно-поршневой двигатель полностью механически уравновешен, что позволяет повысить комфортность лёгких транспортных средств типа микроавтомобилей, мотокаров и юникаров

— главным преимуществом роторно-поршневого двигателя являются отличные динамические характеристики: на низкой передаче возможно без излишней нагрузки на двигатель разогнать машину выше 100 км/ч на более высоких оборотах двигателя (8000 об/мин и более), чем в случае конструкции обычного поршневого двигателя внутреннего сгорания.

— высокая удельная мощность(л.с./кг), потому что: меньше в 1.5-2 раза в сравнении с четырехтактными двигателями; меньшее на 35-40 % число деталей

— Соединение ротора с выходным валом через эксцентриковый механизм, являясь характерной особенностью РПД, вызывает давление между трущимися поверхностями, что в сочетании с высокой температурой приводит к дополнительному износу и нагреву двигателя. В связи с этим возникает повышенное требование к периодической замене масла. При правильной эксплуатации периодически производится капитальный ремонт, включающий в себя замену уплотнителей. Ресурс при правильной эксплуатации достаточно велик, но не заменённое вовремя масло неизбежно приводит к необратимым последствиям, и двигатель выходит из строя.

— склонность к перегреву

— сложность в производстве

— меньшая экономичность при низких оборотах

Воздушно-топливная смесь попадает через впускной клапан на этом этапе вращения.

Ультразвуковой двигатель

Ультразвуковой двигатель (Ультразвуковой мотор, Пьезодвигатель, Пьезоэлектрический двигатель), (англ. USM — Ultra Sonic Motor, SWM — Silent Wave Motor, HSM — Hyper Sonic Motor, SDM — Supersonic Direct-drive Motor и др.) — двигатель, в котором рабочим элементом является пьезоэлектрическая керамика, благодаря которой он способен преобразовать электрическую энергию в механическую с очень большим КПД, превышающим у отдельных видов 90 %. Это позволяет получать уникальные приборы, в которых электрические колебания прямо преобразуются во вращательное движение ротора, при этом усилие, развиваемое на валу такого двигателя столь велико, что исключает необходимость применения какого-либо механического редуктора для повышения крутящего момента.

Содержание

Конструкция

Ультразвуковой двигатель имеет значительно меньшие габариты и массу по сравнению с аналогичным по силовым характеристикам электромагнитным двигателем. Отсутствие обмоток, пропитанных склеивающими составами, делает его пригодными для использования в условиях вакуума. Ультразвуковой двигатель обладает значительным моментом самоторможения (до 50 % величины mах крутящего момента) при отсутствии питающего напряжения за счет своих конструктивных особенностей. Это позволяет обеспечивать очень малые дискретные угловые перемещения (от единиц угловых секунд) без применения каких-либо специальных мер. Это свойство связано с квазинепрерывным характером работы пьезодвигателя. Действительно, пьезоэлемент, который преобразует электрические колебания в механические питается не постоянным, а переменным напряжением резонансной частоты. При подаче одного или двух импульсов можно получить очень маленькое угловое перемещение ротора. Например, некоторые образцы ультразвуковых двигателей, имеющие резонансную частоту 2 МГц и рабочую частоту вращения 0,2-6 об/сек, при подаче одиночного импульса на обкладки пьезоэлемента дадут в идеальном случае угловое перемещение ротора в 1/9.900.000-1/330.000 от величины окружности, то есть 0,13-3,9 угловых секунд. [1]

Одним из серьёзных недостатков такого двигателя является значительная чувствительность к загрязнениям.

Принцип работы

На «гибкий» статор «подается» переменное напряжение высокой частоты, которое вынуждает его производить ультразвуковые колебания, формирующие механическую бегущую волну, которая и толкает (зацепляет) расположенный рядом ротор. Простота принципа сложна в реализации. И если обычный электродвигатель можно сделать практически «на коленке», ультразвуковой без сложного оборудования не создать.

Применение

Ультразвуковой двигатель может с успехом использоваться в тех областях техники, где необходимо достижение минимальных угловых и линейных перемещений. Например, в астрономии, в космических исследованиях, где требуется точная ориентировка по весьма малым объектам (звездам); в ускорителях заряженных частиц, где необходимо удерживать пучок в строго заданных геометрических координатах; в научных исследованиях при изучении кристаллографической структуры (ориентировка головки гониометра); в робототехнике и т. д.

Такие устройства также используются в объективах для однообъективных зеркальных фотоаппаратов. Вариации названия технологии в таких объективах различных производителей:

- Canon — USM, UltraSonic Motor;

- Minolta, Sony — SSM, SuperSonic Motor;

- Nikon — SWM, Silent Wave Motor;

- Olympus — SWD, Supersonic Wave Drive;

- Panasonic — XSM, Extra Silent Motor;

- Pentax — SDM, Supersonic Drive Motor;

- Sigma — HSM, Hyper Sonic Motor;

- Tamron — USD, Ultrasonic Silent Drive, PZD, Piezo Drive.

В станкостроении такие двигатели применяются для сверхточного позиционировании режущего инструмента. К примеру есть специальные резцедержатели для токарных станков с микроприводом резца.