Двигатель взг что это

Российские рудничные электродвигатели: рынок требует!

Пару лет назад на шахте «Алексиевской» в Кузбассе произошёл незначительный, на первый взгляд, инцидент: вышел из строя электродвигатель, обеспечивающий работу компрессора.

Конечно, в шахте одновременно вертятся сотни электродвигателей, однако за каждым закреплены собственные задачи.

В этот момент перед «Компанией угольного машиностроения», в зоне которой и находился упомянутый компрессор, встала задача: двигатель нужно было заменить оперативно и с минимальной редакцией конструктива уже работающего компрессора.

Это только одна небольшая история, иллюстрирующая, насколько велика потребность современной добычи в надёжных российских электродвигателях. Отлаженная советская система приказала долго жить, производители начали искать варианты.

Китай оказался ненадёжным, Европа — непомерно дорогой.

Какое-то время работали с продукцией украинского производства, однако сегодня сотрудничество фактически прекратилось. Сегодня российским шахтам нужны отечественные решения.

В компрессоре шахты «Алексиевской» тоже стоял украинский двигатель, но специалисты КУМ решили пойти другим путём.

Российское производство в последние годы возрождается: отечественных компаний на этом рынке пока немного, но всё же дело пошло.

«В тот момент мы и вышли на российского поставщика, с которым и продолжаем работу по сей день. Была одна личная встреча. Потому ещё некоторые вопросы мы согласовали по телефону и почте. Через два месяца мы забрали наш готовый двигатель.

Не меняя конструкции компрессора, мы поставили новое оборудование, запустили его — работает до сих пор», — рассказал начальник участка сборки и капитального ремонта компрессорного оборудования «Компании угольного машиностроения» Алексей Ивин.

Сердце системы

Упомянутое компрессорное оборудование — это только один пункт из длинного списка шахтных систем, работа которых невозможна без электродвигателей. Здесь и лебёдки, и насосы, конвейеры, комбайны, самоходные вагоны, вентиляторы внутреннего проветривания и многое другое.

«Электродвигатель — это «сердце» любого агрегата. Но также электродвигатель является источником серьёзной опасности под землёй, поэтому производить электродвигатели — дело крайне ответственное.

Завод не имеет права на ошибку, на использование низкокачественного материала или любого рода «халтуры», ведь за ним — жизни шахтёров и судьбы их семей», — подчёркивает управляющий ООО «Электродвигатель Санкт-Петербург» Антон Ксенофонтов.

За примером далеко ходить не приходится. Если в нашей стране в последние годы новости о работе шахт перестали напоминать вести с фронта, то Донбасс, к сожалению, сегодня следует по тому же пути, который Россия прошла в 1990-е: информация о здешних авариях появляется пугающе часто.

В августе текущего года авария произошла на шахте Новодружеская в Луганской области. Человеческих жертв, к счастью, удалось избежать (во всяком случае, о них не сообщается), а вот предприятию ущерб нанесён существенный.

Причиной стало то, что в насосных установках после ремонта не выдержали и вышли из строя два высоковольтных электродвигателя. В результате вода начала быстро затапливать горизонт.

В профсоюзе горняков сообщили, что откачку воды с горизонта 840 прекратили, так как с проблемой справиться не смогли, и теперь шахта будет давать в два раза меньше угля — потеряна одна из точек добычи.

Двигатель под землёй

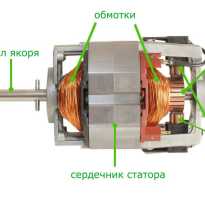

Принципиально конструкция рудничных и наземных электродвигателей отличается незначительно, однако шахта диктует свои условия.

«Помимо взрывозащиты, под землёй должны работать двигатели только со степенью защиты оболочки IP54, 55. И не стоит забывать, что КПД также имеет зависимость от высоты над уровнем моря, чем глубже двигатель находится под землёй, тем ниже его КПД. Именно поэтому сейчас существует тенденция к увеличению мощности двигателей, проходки становятся всё глубже», — объясняет Антон Ксенофонтов.

«Главной особенностью рудничных электродвигателей я бы назвал сведённые к минимуму зазоры. На крышках подшипников, в месте ввода кабеля делают дополнительные уплотнения. Используют отличное от поверхностного исполнение изоляторов на выходе с обмотки, уплотнительное кольцо на БРНО.

Важно создать условия, при которых внутрь не попадёт влага, а наружу не сможет выйти искра. К тому же крыльчатка у рудничных двигателей устанавливается снаружи — таким образом снимается тепло с рёбер, в то время как поверхностные решения пропускают воздух сквозь себя», — уточняет Алексей Ивин.

Для наглядности специалист демонстрирует нам разобранный и собранный двигатели. Ажурные, на первый взгляд, детали идеально собираются в пазл, образуя герметичный агрегат.

Создание такого оборудования требует тщательной подгонки деталей, поэтому процесс этот более сложный и наукоёмкий по сравнению с производством двигателей наземного исполнения.

«Нам необходимо учитывать интересы собственников и руководителей предприятия, которым требуется бесперебойная работа и высокая эффективность оборудования. Но при этом помнить и о бурильщиках, горняках, тех людях, кто ежедневно работает с риском для жизни», — говорят в компании «Элдвиг СПБ».

И сегодня в России производителей шахтных двигателей единицы.

Есть на рынке также компании, которые занимаются доработкой двигателей до требований, предъявляемых шахтами, однако и таковых — по пальцам перечесть.

Российское в почёте

Такая ситуация создаёт существенные сложности для производителей оборудования, составной частью которого становятся электродвигатели.

«Производителей очень мало, значит, их мощности постоянно загружены. Растут сроки производства, а для нас это принципиально.

Плюс заводы хотят работать по предоплате, а все шахты сегодня составляют договоры с условием отсрочки платежа. Конечно, для нас это дополнительные риски», — говорит Алексей Ивин.

Но при этом российские компании хотят работать с российскими производителями и очень ждут развития этого рынка. Важны параметры цены и качества, но также для наших заводов значима возможность эффективного диалога с производителем электродвигателей.

Чтобы можно было съездить на производство, оценить его, пообщаться со специалистами. Чтобы реально было выйти за пределы существующей линейки, если у заказчика есть такая необходимость. Чтобы работы шли оперативно.

В случае с зарубежным поставщиком этого сделать не удаётся: есть серийные изделия, индивидуальный подход не предусмотрен.

«Несмотря на то что рынок довольно узок в сравнении с рынком общепромышленных электродвигателей, иностранные игроки на нём всё же присутствуют.

Но конъюнктура сложилась таким образом, что мировые гиганты машиностроения не удовлетворяют большинство российских заказчиков по своей цене и срокам исполнения электродвигателей, а азиатские производители, привлекательные, на первый взгляд, по цене, на деле оказываются не соответствующими ожиданиям заказчиков по качеству и эксплуатационным характеристикам», — говорит Антон Ксенофонтов.

«На выставке «Уголь России и Майнинг 2018» у нас состоялся диалог со специалистами Министерства энергетики, мы обсудили проблему плохого качества на рынке электродвигателей в России.

На сегодняшний день подавляющее большинство техники — китайского производства, причём неважно, чисто китайский двигатель или собранный из комплектующих низкого качества.

Так происходит потому, что определяющим фактором становится низкая цена. Стало очевидно, насколько востребованы на рынке электродвигатели российского производства», — отметил управляющий ООО «Электродвигатель Санкт-Петербург» Аркадий Логинов.

Вернуться к истокам

Надо сказать, что ситуация дефицита российских электродвигателей существовала не всегда.

«Рынок взрывозащищённых электродвигателей узок и специфичен. Традиционно в СССР не было дублирующих производств, поэтому взрывозащищённые электродвигатели производились на двух предприятиях в Кузбассе и покрывали нужды всей восточной части страны и Урал, а также в Украинской ССР, закрывающие потребности территорий современного СНГ.

На сегодняшний день все предприятия закончили свой жизненный путь, большая часть из них ушла в историю, наше предприятие прошло значительную модернизацию, покинуло Кузбасс и продолжило свою деятельность уже в Санкт-Петербурге», — рассказал Антон Ксенофонтов.

«После распада Советского Союза было очень трудно работать в отрасли. Отечественные производители электродвигателей ушли с рынка, необходимо было налаживать отношения с иностранными компаниями, а это и сложности, и риски.

Случился дефицит, который сохраняется до сих пор. Очень хорошо, что рынок постепенно возрождается», — уверен Алексей Ивин.

ЭКСПЕРТ

«Нельзя однозначно назвать срок службы рудничного электродвигателя. Он может исчисляться неделями, а может и годами. Но в любом случае это конструкция ремонтопригодная.

Мы стараемся максимально обезопасить свою продукцию, проводить не аварийные ремонты, когда одна неисправность наложилась на другую и механизм просто перестал работать, а плановые, небольшие.

Для этого мы устанавливаем контроллеры, с помощью которых удаётся отследить температуру подшипников и обмоток — чтобы они не выходили из строя из-за перегрева. Вовремя заметили — вовремя увидели, нашли причину — вовремя заменили. Компрессор в итоге проработал дольше. Небольшие ремонты можно проводить и прямо в шахте, не поднимая оборудование на поверхность. Наши сотрудники регулярно спускаются под землю, чтобы осуществлять сервисные работы».

ЭКСПЕРТ

«Взрывозащищённые электродвигатели российского производства, понятные в обслуживании, надёжные по своему качеству и адекватные по цене — это то, что требуется сегодня на рынке добывающей промышленности России.

Производители электродвигателей, заслужившие репутацию десятилетиями своей работы, вернувшись на рынок, имеют понимание и отклик среди своих старых партнёров — предприятий горного машиностроения и добывающих предприятий.

Их радует тот факт, что в России возрождаются традиции производства электродвигателей и что теперь вновь есть возможность работать с таким оборудованием».

Электродвигатели Макита: в ногу со временем

Напомним, что изначально одним из основных направлений деятельности японской компании Макита был ремонт и продажа электродвигателей. Правда, тогда о компании еще не было и речи — все производство размещалось в небольшом гараже. Со временем мастерская развернулась и превратилась в транснациональную корпорацию, но при этом не утратила свою направленность. Как и прежде «макитовцы» уделяют огромное внимание электродвигателям и их совершенствованию, что вполне закономерно, потому что сегодня Makita является крупнейшим поставщиком качественных ручных электроинструментов на мировой рынок. А, как известно, эффективность подобного инструмента во многом предопределена именно характеристиками двигателя.

Если на заре становления в качестве объекта приложения созидательных усилий «макитовцев» были детали вышедшей из строя импортной техники, то все составляющие современных двигателей и их сборка производятся на собственных предприятиях концерна.

Кстати, знакомство России с продукцией компании Макита началось именно с электродвигателей и электрогенераторов, которые стали завозиться к нам еще в 1935 году, а лидерство по данному производству на азиатском рынке утвердилось за компанией уже к 30-м годам.

Современный ручной электроинструмент, поставляемый «макитовцами» во все уголки мира, характеризуется высокой производительностью, особой надежностью, легкостью и компактностью. Все это в значительной степени стало возможным благодаря совершенным электродвигателям от «Макита».

Последние две характеристики не так маловажны, как может показаться на первый взгляд, поскольку подобный инструмент в процессе работы приходится длительное время либо держать на весу, либо продвигать вручную, хоть и с минимальным, но с усилием.

Что же такое двигатели Makita сегодня? В чем причина их превосходства над аналогами от других производителей? Конечно же, в первую очередь, стоит отметить высококачественные материалы повышенной прочности, используемые при создании этого чуда технической и инженерной мысли.

В частности движущиеся части электродвигателя изготавливаются из высокопрочной стали класса «премиум». Для изготовления пластин ротора тоже используется сталь премиум-класса, но с несколько иными характеристиками — обеспечивающая максимальный магнитный поток при незначительном нагреве ротора.

В результате научных изысканий и опытных экспериментов «макитовцы» привнесли новшество и в обмотки статора: для их изготовления сегодня используется проволока, на 97% состоящая из меди и специальных добавок. Именно этот фактор позволил снизить вес двигателя и обеспечить повышенную мощность и впечатляющий крутящий момент, а кроме того существенно уменьшить нагрев обмоток, что наилучшим образом отразилось на рабочих характеристиках электроинструмента в целом.

Помимо качества и электротехнических особенностей материалов, используемых при изготовлении деталей электродвигателей Макита, нельзя обойти вниманием и пресловутую японскую точность сборки с превосходной балансировкой.

У Makita нет универсальных двигателей – каждый из них разрабатывается для определенного вида инструментов с учетом мощностных потребностей и особенностей эксплуатации. Наглядный пример тому — пылезащищенные двигатели для угловых шлифовальных машин Макита, перфораторов Makita и других инструментов, которым приходится трудиться в условиях повышенной запыленности. Защита двигателя обеспечивается нанесением на обмотки эпоксидного покрытия, что предотвращает оседание пыли на жизненно важных элементах во время охлаждения. Это позволяет избежать перегрева двигателя, короткого замыкания между витками обмоток и их перегорания, подвисания щеток и прочих неприятностей, которые, в конце концов, приводят механизм в полную негодность. В дополнение к пылезащищенному мотору такой инструмент, как правило, оснащается системой лабиринтного уплотнения и герметизированными кнопками управления, что в разы повышает его надежность.

Еще одна инновационная разработка технологов компании Макита – высокоэффективный четырехполюсный двигатель, предназначенный для аккумуляторных инструментов, в частности работающих от Li — Ion батарей. Генерация энергии таким двигателем осуществляется в два раза чаще — через каждые 90º против прежних 180º, что свойственно стандартным двухполюсным двигателям. Это обеспечивает четырехкратное увеличение мощности при прежних габаритах. Четырехполюсный двигатель потребляет меньше электроэнергии, что существенно увеличивает время работы инструмента на одном заряде батареи. Эти двигатели стали неотъемлемой составляющей аккумуляторных инструментов серии LXT (Li-Ion eXtreme Technologie).

В основу технологии Makita Xtra Torque ( MXT ), запатентованной «макитовскими» разработчиками, лег совершенно новый двигатель, в котором в качестве одной из индукционных катушек использован магнит из редкоземельных металлов. Благодаря этому новшеству аккумуляторные дрели-шуруповерты Макита и другие инструменты с маркировкой MXT заметно прибавили в скорости и приобрели большую мощность (прирост составил почти 60%). Еще один «плюс» новой конструктивной особенности данного вида двигателей – повышенная надежность. Это объясняется довольно просто, ведь именно катушки, а именно их перегрев и возникновение межвиткового замыкания на обмотках, зачастую становятся причиной выхода инструмента из строя.

Как видим, эволюция электродвигателей, разрабатываемых и создаваемых концерном Makita, налицо. К этому стоит также добавить, что дорожа честью марки «макитовцы» ведут строжайший контроль на производстве. Сам двигатель проходит 19 специальных тестов, а собранный инструмент проверяется на работоспособность в течение 3-х минут при максимальной нагрузке.

Сайт не является публичной офертой,

определяемой положениями Статьи 437 (2) Гк РФ.

Copyright © Makita Pro, 2004 — 2021 Интернет магазин электроинструмента Makita, продажа инструмента Макита. Договор-оферта .

Взрывозащищенный электродвигатель ВЭМЗ ВА 280S2 (110 кВт 3000 об/мин)

- Модификация электродвигателя

- У2

- У3

- У1

- УХЛ1

Взрывозащищенный двигатель ВЭМЗ ВА 280S2

Предлагаем купить взрывозащищенный двигатель и использовать его в промышленности на производствах с повышенным содержанием взрывоопасных веществ. Электродвигатель имеет несколько степеней взрывозащиты в зависимости от условий эксплуатации. Взрывозащищенный двигатель устанавливается на оборудование в горной, химической, газовой, нефтеперерабатывающей промышленности. Используется в угольной и атомной отрасли. Гарантия на взрывозащищенный электродвигатель 3 года. Производитель двигателя АО «Владимирский электромоторный завод». Двигатель имеет непроницаемую для взрывов оболочку, в случае опасности взрыв происходит внутри агрегата, не позволяя распространится во внешнюю среду. Клеммная коробка и проводка взрывобезопасного электродвигателя герметична.

Покупайте со склада по выгодной цене взрывозащищенный двигатель с гарантией российского предприятия

- Характеристики

- Купить

- Цена

- Файлы

- Отзывы

| Тип двигателя: | Взрывозащищенный трехфазный |

| Мощность двигателя: | 110 кВт |

| Обороты двигателя: | 3000 об/мин |

| Входное напряжение : | 380/660В |

| Высота до центра вала: | 280 мм |

| Диаметр вала: | 70 мм |

| Диаметр Р фланца В5: | 660 мм |

| Диаметр М фланца В5: | 600 мм |

| Режим работы: | S1 постоянный |

| Класс изоляции: | F до 155 °C |

| Метод охлаждения: | IC411 |

Купить электродвигатель ВЭМЗ ВА 280S2 110 кВт 3000 об/мин вы можете любым из указанных способов:

1. Положить товар в корзину и оформить заказ

2. Воспользоваться формой «Заказать в 1 клик»

3. Отправить нам заявку на почту [email protected]

После этого в течение короткого времени вы получите предложение или счет на оплату с индивидуальными условиями оплаты и доставки. После оплаты электродвигателя мы отправим его по адресу, который вы укажете в заявке в течение 2-х дней после оплаты заказа. В зависимости от суммы заказа цена на товар будет уменьшена соотвественно объему заявки.

**Цена на электродвигатель указана для монтажного крепления на лапах и климатического исполнения У2. В случае изменения опций цена поднимется соответственно сложности комплектаци

При заказе на сумму более 300 000 рублей с НДС доставка электродвигателей осуществляется собственным транспортом за наш счет и входит в стоимость товара.

Цена на электродвигатель в карточке товара указана на монтажное крепление 1081/1001 (на лапах с одним выходным концом вала) и климатическое исполнение У3. Ниже в таблице указан процент наценки на электродвигатель в зависимости от его опций.

| Монтажное крепление | Процент наценки |

| IM2081/2001 | 5% |

| IM3081/3001 | 3% |

| Климатическое исполнение | Процент наценки |

| У1 | 7% |

| УХЛ1 | 15% |

| ХЛ2, УХЛ2 | 10% |

| Т2 | 20% |

| 2 рабочих конца вала | Процент наценки |

| 1082, 2082, 3082 | 10% |

- Сертификат на двигатели ВА ВЭМЗ ( pdf , 2991.149 Кб.)

- Руководство по эксплуатации ВЭМЗ ВА ( pdf , 4199.675 Кб.)

Взрывозащищенный двигатель ВЭМЗ ВА 280 S2 ХАРАКТЕРИСТИКИ

Электродвигатель ВЭМЗ ВА280S2 классы взрывозащиты:

1/0/2 — класс уровня взрывозащиты

Ex — знак соответствия изделия ГОСТ Р 51330

d/e/p/i/o/q/m/n/s/h — тип взрывозащиты

I/II/IIA/IIB/IIC — категория смеси

Т1/Т2/Т3/Т4/Т5/Т6 — температурный класс/группа смеси

Электродвигатель ВЭМЗ ВА280S2 подключение:

Эл двигатель подключается к трехфазной сети по схеме

треугольник/звезда 220/380В или 380/660В

в зависимости от напряжения сети. Работа агрегата

в продолжительном режиме работы S1. Для мощных двигателей

применяют комбинированное подключение.

Электродвигатель ВА280S2 классы энергоэффективности:

IE1 — стандартный класс энергоэффективности

IE2 — высший класс энергоэффективности

IE3 — сверхвысокий класс энергоэффективности

IE4 — максимально высокий класс энергоэффективности

Электродвигатель ВЭМЗ ВА280S2 материал станины:

Двигатели изготавливаются в корпусах двух видов:

алюминиевом корпусе или чугунном корпусе.

В зависимости от установки и условий эксплуатации

мы можем рекомендовать материал изготовления.

Электродвигатель ВЭМЗ ВА280S2 климатические исполнения:

У1 — умеренный климат на открытом воздухе

У2 — умеренный климат в помещении или под навесом

У3 — умеренный климат в закрытом помещении

УХЛ1 — умеренный и холодный климат на открытом воздухе

УХЛ2 — умеренный и холодный в помещении или под навесом

УХЛ3 — умеренный и холодный в закрытом помещении

ТВ — влажный тропический климат

ТС — сухой тропический климат

М — морской умеренный климат

В — всеклиматическое исполнение

Электродвигатель ВА280S2 монтажные крепления:

1081/1001/В3 — на лапах с одним концом вала

2081/2001/В35 — на лапах с фланцем и одним концом вала

3081/3001/В5 — с фланцем и одним концом вала

2181/2101/В34 — на лапах с малым фланцем и одним концом вала

3681/3601/В14 — с малым фланцем и одним концом вала

1082/2082/3082 будет обозначать два выходных конца вала

Электродвигатель ВЭМЗ ВА280S2 режимы работы:

S1 — продолжительный режим работы

S3 — повторно кратковременный ПВ-15,25,60,100%

S2 — кратковременный, работа 30 и 60 минут

Революция в воздухе: как электродвигатели могут изменить российскую авиацию

Генеральный директор Центрального института авиационного моторостроения (ЦИАМ) Михаил Гордин сообщил о разработке прототипа электрического авиационного двигателя. По его словам, в перспективе данный образец может быть установлен на небольшие по размерам летательные аппараты.

«Эта научно-исследовательская работа («Перспективные гибридные силовые установки». — RT) заточена под объекты меньшего размера. В прошлом году мы сделали электродвигатель на 60 кВт (80 л. с.). Этот мотор является прототипом электрического авиационного двигателя», — заявил в интервью РИА Новости Гордин.

Как рассказал топ-менеджер, для проведения лётных испытаний новый силовой агрегат планируется установить на лёгкий двухместный отечественный самолёт «Сигма-4». В прошлом году реализовать эту идею не удалось из-за проблем с системой управления двигателем. Однако, как пообещал Гордин, неудачный опыт будет учтён и машина поднимется в воздух на электромоторе в течение этого года.

Авиационный электродвигатель мощностью 60 кВт был представлен широкой публике в августе 2019 года на Международном авиакосмическом салоне (МАКС) в Жуковском. В первый день работы выставки демонстрационный образец осмотрели президент РФ Владимир Путин и его турецкий коллега Реджеп Тайип Эрдоган.

Как рассказывал Гордин, электродвигатель разрабатывается на основе водородных топливных элементов. Масса силового агрегата составляет всего 20 кг. Изделие предназначено преимущественно для оснащения двухместных самолётов. В проекте, помимо ЦИАМ, участвует Институт проблем химической физики РАН.

«Прорывные технологии»

В рамках решения Военно-промышленной комиссии от 17 июля 2018 года в России реализуется концепция, предполагающая широкое внедрение в авиационную отрасль систем электродвижения. Одним из ведущих отечественных институтов в этой сфере является ЦИАМ.

По словам Гордина, в планы предприятия входит создание авиационных двигателей-демонстраторов, «на которых будут исследованы прорывные технологии». В частности, речь идёт об использовании высокотемпературных сверхпроводников (ВТСП), позволяющих уменьшить массогабаритные параметры силовых установок и повысить их КПД до 99%.

По информации ЦИАМ, электрические моторы обладают рядом преимуществ перед агрегатами внутреннего сгорания. Например, они более экологичные и менее шумные. Эти качества позволяют электродвигателям соответствовать самым жёстким международным стандартам, которые определяет Международная организация гражданской авиации (ICAO).

«Внедрение электрических силовых агрегатов позволит сократить эмиссию вредных веществ. Также они относительно просты в производстве и эксплуатации по сравнению с двигателями внутреннего сгорания», — отметил в беседе с RT заслуженный лётчик РФ Владимир Попов.

Кроме того, как считают российские инженеры, прогресс в совершенствовании электрических моторов закладывает фундамент для проектирования летательных аппаратов с новыми характеристиками. При этом учёные признают, что для воплощения в реальность амбициозных инновационных идей потребуется не одно десятилетие.

Выступая на VI Открытой всероссийской конференции по аэроакустике, начальник отдела перспектив развития воздушно-реактивных двигателей ЦИАМ Анатолий Полев констатировал, что «разработка новых конкурентоспособных двигателей — затратный и длительный процесс».

Как пояснил учёный, период создания новых технологий в авиадвигателестроении составляет 10—16 лет, на их освоение и внедрение в летательные аппараты уходит примерно столько же времени. Тем не менее отечественные инженеры рассчитывают достичь определённых практических результатов уже в ближайшее время.

Так, в рамках научно-исследовательской работы «Электролёт СУ-2020» (осуществляется по заказу Минпромторга) в Сибирском научно-исследовательском институте авиации им. С.А. Чаплыгина создаётся летающая лаборатория на базе самолёта Як-40.

На этой машине будет испытываться экспериментальная гибридная силовая установка (ГСУ). Лётные испытания этого образца запланированы на 2022 год.

В носовой части самолёта инженеры установят электродвигатель, использующий эффект высокотемпературной сверхпроводимости. Он призван обеспечить более высокие показатели удельной мощности и КПД компонентов гибридного агрегата по сравнению с традиционными аналогами. В салоне летающей лаборатории будут размещены аккумуляторы и блоки системы управления.

Мощность гибридного двигателя составляет 500 кВт (679 л. с.): 400 кВт производят генераторы, 100 кВт — аккумуляторы. Масса двигателя — 95 кг, диаметр — 0,45 м, длина — 0,4 м. В перспективе подобной силовой установкой можно будет оснащать самолёты вместимостью до 20 пассажиров.

«Создание гибридных силовых установок — одно из ведущих направлений развития авиационной техники, которое может существенно повлиять на облик летательных аппаратов будущего. На исследования и разработку ГСУ направлены усилия практически всех ведущих авиационных научных и промышленных центров мира. В перспективе ГСУ позволят существенно сократить удельный расход топлива и вредные выбросы», — говорится в материалах ЦИАМ.

«Выигрыш может оказаться большим»

В интервью RT на полях МАКС-2019 начальник отдела электрических силовых установок ЦИАМ Антон Варюхин заявил, что «выигрыш от гибридизации может оказаться большим». Впрочем, от отметил, что существенный положительный эффект для авиационной отрасли станет заметен только с появлением изделий мощностью в несколько мегаватт (МВт) и более. Тем не менее, как полагает инженер, на некоторые типы воздушных судов уже сейчас можно устанавливать гибридные и электрические двигатели.

«Прежде всего это лёгкие учебные самолёты. В будущем электродвигателем может быть оснащён, например, Ил-114-300, производство которого сейчас разворачивается. Для этого как раз необходимо достичь мощности в 2 МВт», — сказал Варюхин.

Владимир Попов также считает вопрос мощности ключевой преградой для распространения авиационных двигателей, работающих полностью или частично на электрической энергии. Однако, по прогнозу эксперта, в ближайшие годы отечественным специалистам удастся разработать аккумуляторы, которые позволят выпускать летательные аппараты на ГСУ и электромоторах.

«Конечно, необходим хороший источник питания, то есть мощные аккумуляторы. Они должны длительное время отдавать свою энергию двигателям — это сложная, но решаемая задача. На мой взгляд, на первом этапе электрические двигатели будут устанавливаться на самолётах и вертолётах лёгкого класса. Затем наверняка наступит очередь более габаритных машин», — рассуждает Попов.

В комментарии RT исполнительный директор агентства «Авиапорт» Олег Пантелеев заявил, что уже сегодня уровень развития российской и зарубежной авиаотрасли позволяет производить самолёты с ГСУ вместимостью свыше десяти пассажиров. Дальность полёта зависит от ёмкости аккумуляторов и относительно невелика — не более 1 тыс. км.

«То направление, по которому идут российские учёные и инженеры, имеет хорошие перспективы. Я имею в виду использование эффекта высокотемпературной сверхпроводимости, значительно повышающего КПД электрического двигателя и дальность полёта при сохранении прежних показателей ёмкости аккумуляторных батарей», — утверждает Пантелеев.

Как рассказал аналитик, помимо небольших самолётов, сейчас на электрической тяге могут подниматься в воздух лёгкие вертолёты и БПЛА различного типа. Однако Пантелеев подчеркнул, что на сегодняшний день не приходится говорить о востребованности таких летательных аппаратов в коммерческих перевозках из-за их слабых технических характеристик и высокой стоимости производства.

«До коммерческих образцов пока далековато. Необходимо решить самые разные проблемы, например найти эффективный способ охлаждения электромоторов, которые при работе на максимальных режимах выделяют большое количество тепловой энергии. Тем не менее процесс идёт в правильном направлении. Это видно по российскому проекту ГСУ мощностью 500 кВт. Если он будет реализован, то появится база, необходимая для создания новых транспортных и пассажирских самолётов», — резюмировал Пантелеев.