Ремонт двигателя

Ремонт двигателя

Ремонт двигателя — стоимость

Как бы ни был надёжен автомобильный двигатель, однажды он потребует крупного или мелкого ремонта.

Современные моторы гораздо совершеннее своих предшественников. Они насыщены электроникой, требующей для диагностики специальных приборов. Да и механика стала гораздо сложнее и требовательнее к квалифицированному вмешательству. Такая простая операция, как замена свечей, на сегодняшних двигателях может потребовать предварительного снятия множества деталей. А учитывая, что они часто крепятся не болтами, а хрупкими пластиковыми защёлками, лучше не заниматься такими вещами самому, а прибегнуть к услугам автосервиса.

Требования к автосервису

Услуги ремонта автомобильных двигателей предлагают множество крупных и мелких автомастерских. Но всем ли можно доверить сердце своего автомобиля? Как выбрать того, кому можно полностью доверять?

Автовладелец хочет уверенности в том, что:

- неприятность будет устранена

- она не повторится в течение длительного времени

- в процессе ремонта не будет нанесено вреда другим узлам и деталям автомобиля

- не будут производиться лишние работы, и заменяться исправные детали.

Эти, казалось бы, элементарные пожелания, может обеспечить далеко не каждый сервис. В первую очередь это касается повторности. Большинство мастерских дают 15-дневную гарантию на выполненные работы. Не все обладают комплексом диагностического оборудования. Значит, они не могут точно определить необходимость тех или иных работ.

Преимущества Inchcape — официального автосервиса в Кировском районе СПБ

Обратите внимание на условия официального автосервиса Inchcape:

- Двухлетняя гарантия на выполненные работы. Это не обещание бесплатной переделки, а отсутствие проблем с отремонтированным узлом.

- Первичный осмотр автомобиля проводится бесплатно.

- Нет платы за мойку перед ремонтом.

- Вы можете присутствовать при ремонте.

Классификация ремонта

Все виды ремонта можно условно разделить на:

- Малый ремонт двигателя включает замену небольших деталей и узлов, устранение мелких неисправностей без разборки двигателя. Примером может служить замена свечей зажигания, регулировка клапанов на моторах без механизма гидротолкателей, замена воздушного фильтра. Сюда же относится регулировка смесеобразования, необходимая перед прохождением ежегодного технического осмотра, проверка состояния и замена эксплуатационных жидкостей. Обычно его стараются совмещать с техническим обслуживанием. Срок проведения работ не превышает 1-2 часов.

- Средний ремонт требует частичной разборки узлов и агрегатов, иногда слесарных операций. В ряде случаев после завершения требуется регулировка или настройка работы мотора, обкатка. К этой же категории относится замена крупных узлов, ремонт которых может оказаться нецелесообразным по техническим или экономическим соображениям.

Такое часто встречается при большом пробеге, когда изношены все детали узла. Замена одной восстанавливает работоспособность, но вскоре приходит в негодность другая. Чтобы не вводить владельца в новые неоправданные расходы – замена влечёт демонтаж, разборку, сборку и монтаж – ему предлагают замену отработавшей ресурс сборочной единицы на новую.

Средний ремонт в зависимости от сложности работ и наличия запасных частей занимает от нескольких часов и может продолжаться более 1 дня. - Капитальный ремонт производят для восстановления первоначального состояния, технических и эксплуатационных параметров, соответствующих заводским нормам. Необходимость в нем возникает при достижении предельного износа основных узлов. В двигателях внутреннего сгорания это цилиндропоршневая группа и кривошипно-шатунный механизм.

В моторах с чугунным блоком, внутренние поверхности цилиндров обычно перетачиваются на ремонтные размеры, меняются поршни, кольца. Коренные и шатунные шейки коленчатых валов при наличии заводских ремонтных размеров перешлифовываются с заменой вкладышей. Если нет – возможна наварка с последующей обточкой и шлифовкой.

Если блок цилиндров изготовлен из алюминиевого сплава, его растачивают и вставляют чугунную гильзу с внутренним диаметром, соответствующим заводскому номиналу.

Другие работы при капитальном ремонте

К моменту капитального ремонта цилиндропоршневая группа, как правило, достигает критических значений износа детали головки цилиндров – изнашиваются направляющие гильзы, седла, тарелки клапанов, распредвал и его подшипники и т. д. Поэтому при капитальном ремонте эти узлы также проверяются и при необходимости ремонтируются, перетачиваются или заменяются.

Ремонт дизельного двигателя аналогичен бензиновому. Но, с учётом большей степени сжатия и нагрузок, повышенное внимание уделяется коленчатому валу и головке блока цилиндров.

Различие видов ремонта

Разделение видов ремонта достаточно условно. Так замена ремня ГРМ, которую выполняют при техническом обслуживании, требует одновременной замены водяного насоса, направляющих роликов. На 16-клапанных ДВС это занимает значительное время, сравнимое с трудоёмкостью среднего ремонта.

В каждом конкретном случае необходимость тех или иных ремонтных операций определяется по результатам инструментальной диагностики.

Показания к обращению в автосервис

Перечень признаков, сигнализирующих о неисправности двигателя.

- повысившийся расход топлива

- увеличившийся угар моторного масла

- необходимость постоянно доливать охлаждающую жидкость

- следы масла в охлаждающей жидкости (обнаруживается на щупе при проверке уровня)

- попадание масла в систему охлаждения

- чёрный или белый дым из выхлопной трубы

- посторонние звуки при запуске или работе двигателя

- ухудшившаяся динамика, отзывчивость на нажатие педали газа

- значительное увеличение времени прогрева мотора после запуска или повышение сверх нормы температуры ОЖ

- появление детонации на режимах, на которых её раньше не было.

Здесь перечислены наиболее распространённые признаки неисправности. Но посещать автосервис и проводить диагностику рекомендуется и в других случаях заметных изменений в работе двигателя.

Наиболее частые неисправности

Нарушение заводских рекомендаций по эксплуатации и обслуживанию автомобиля может сразу же не повлечь заметных последствий, но возникшие через некоторое время нарушения в работе мотора, как правило, являются результатом этих отклонений.

Самые распространённые причины возникновения неисправностей:

- нарушение регламентных сроков технического обслуживания

- заправка топливом с заниженным или завышенным октановым числом

- неправильная эксплуатация – езда на высших передачах и низких оборотах под нагрузкой, в гору; длительная езда на предельных скоростях

- отсутствие контроля над уровнем моторного масла и охлаждающей жидкости

- применение моторного масла несоответствующей вязкости, класса качества

- заправка системы охлаждения ОЖ отличающейся от предписанной заводом-изготовителем.

Периодичность технического обслуживания

Частота, с которой требуется проводить техническое обслуживание автомобиля и двигателя в частности, определяется заводским регламентом. Для большинства современных моделей это 15 тыс. км или 1 раз в год.

Перечень операций, проводимых при каждом ТО также подробно расписан заводом-изготовителем и указан в сервисной книжке.

Но ко всяким рекомендациям есть уточнения. Если машина постоянно ездит в городе и стоит в пробках, пробег между заменами моторного масла необходимо сократить вдвое – до 7,5 тыс. км.

Куда обращаться для ТО и ремонта

Несмотря на видимую простоту, доверять работы следует специализированному сервису, с квалифицированным персоналом, знающим требования всех автопроизводителей, применимость запчастей и расходных материалов.

Сервис должен быть оснащен диагностическим комплексом, позволяющим определять состояние мотора без его разборки. Должны быть в наличии подъёмники, специализированный инструмент. Для капитального ремонта необходим соответствующий станочный парк.

Многопрофильный сервис, сертифицированный всеми ведущими производителями – гарантия качественного обслуживания и ремонта автомобилей любой марки. Высокая квалификация персонала – быстрое выполнение операция. А это снижает нормо-часы и стоимость.

Поэтому автосервис Inchcape является разумным выбором для ремонта двигателя на Ленинском проспекте в Кировском районе СПб.

Агрегатный ремонт Land Rover

агрегатный ремонт Land Rover

Мы делаем капитальный ремонт дизельных и бензиновых двигателей Land Rover и Jaguar, ремонт АКПП, ремонт редукторов (в частности ремонт/восстановление редуктора Land Rover Freelander) и другие виды агрегатного ремонта Вашего автомобиля.

Традиционно, все работы производятся высококвалифицированными специалистами, с применением профессионального оборудования, по технологическим картам производителей и конечно учитывая наш многолетний успешный опыт агрегатного ремонта Land Rover и Jaguar.

Все процедуры агрегатного ремонта в LRServicespb прозрачные и честные. Мы приступаем к агрегатному ремонту только после проведения диагностики, для того, чтобы убедиться в целесообразности агрегатного ремонта Land Rover.

В некоторых случаях, после проведения диагностики, мы признаем ремонт того, или иного агрегата Вашего Land Rover нецелесообразным, т.к. износ основных деталей может быть критичным. Это важно понимать до начала производства агрегатного ремонта, чтобы сэкономить деньги и получить на 100% гарантированный результат ремонта.

На все работы, связанные с агрегатным ремонтом Вашего Land Rover, а также ремонтом Jaguar на любой из СТО LRServicespb предоставляется гарантия.

Записаться на ремонт вы можете по нашему телефону: +7 (812) 644-61-14, 644-61-12

Мы понимаем, что выход из строя двигателя или АКПП Land Rover неприятный сюрприз для Вас, поэтому мы, с целью хотя бы немного поднять Вам настроение, возьмем на себя оплату эвакуатора до нашей станции и первичной диагностики. А в дальнейшем поможем Вам сократить затраты на ремонт за счет нашего опыта, скорости в работе и возможности поставки недорогих запасных частей на Land Rover и Jaguar.

ОСНОВНЫЕ ВИДЫ РАБОТ:

Редуктор.

Редуктор.

Ремонт редуктора (замена подшипника хвостовика, восстановление шлицов (шлицевого соединения) Land Rover любой сложности выполняется за 1 рабочий день (при условии наличия зап.частей). При сложных случаях — 2 рабочих дня.

Алгоритм работы с любым агрегатным составляющим:

- Диагностика агрегата органолептическая (визуальная и слуховая) и компьютерная.

- Снятие агрегата;

- Разборка и мойка;

- Дефектовка — установка причины неисправности;

- Устранение дефекта (ремонт или замена) и последующая сборка агрегата со всеми необходимыми регулировками и новыми комплектующими;

- Последующая установка агрегата;

C сентября 2019 года наш сервис осуществляет ремонт BMW в Санкт-Петербурге.

Шиномонтаж, развал-сходимость и хранение колёс с выгодой в 50%

Агрегатный цех

- Отдел запчастей

- Отдел диагностики

- Агрегатный цех

- Слесарный цех

- Кузовной цех

Любой автовладелец знает, что двигатель – это сердце автомобиля. И это сердце постоянно подвергается большим нагрузкам и перегреву, что может привести к поломке. Но зачастую и сам владелец виноват в возникновении неисправностей. Причинами могут служить и низкий уровень масла, и низкий уровень охлаждающей жидкости и ее температура, несвоевременная замена.

Будьте внимательны к этим параметрам!

Двигатель – главный механизм в конструкции автомобиля, поэтому при подозрении на мельчайшие неполадки, незамедлительно обращайтесь к профессиональным мастерам и помните, незначительные, на Ваш взгляд, неисправности могут привести к катастрофе.

Поломка трансмиссии также является наиболее частой причиной выхода из строя транспортного средства на длительное время и сложного ремонта. Сломаться может любой механизм от коробки передач и карданного вала до дифференциала и сцепления. Неисправности настолько серьезные, что не каждый автосервис выполнит качественный ремонт деталей автомобиля, гарантирующий полное восстановление технических характеристик автомобиля.

Профессионально выполненный технический ремонт нашими специалистами крупных агрегатов, гарантирует Вам возвращение эксплуатационной надежности Вашего автомобиля и длительную работу восстановленных узлов и механизмов.

В нашем АвтоТехЦентре выполняется комплекс ремонтных работ по возвращению характеристик деталей, включающий в себя диагностику, ремонт КПП, замену узлов и жидкости ГРУ, регулировку сцепления и ряд других работ.

Выбирая АвтоТехЦентр RS-MOTORS, Вы получаете качество, рабочую долговечность и комфорт от вождения.

Своевременное диагностическое обслуживание двигателя позволяют продлить его жизнь и сделать управление автомобилем более безопасным и комфортным.

Если необходим ремонт двигателя иномарки в Москве, то одним из лучших вариантов будет обращение в автотехцентр RS-MOTORS. Нашей специализацией является ремонт моторов автомобилей зарубежного производства практически всех торговых марок, представленных в нашей стране. Наши специалисты имеют большой опыт в проведении диагностики и ремонтов любой сложности, включая капитальный ремонт как карбюраторных, так и дизельных ДВС.

За счет работы непосредственно с производителями запасных частей цена ремонта двигателя у нас является одной из самых низких среди представленных на российском рынке. Выбирая ремонт в RS-Motors, вы выбираете надежность, качество и оперативность за весьма приемлемую цену.

Работы по ремонту двигателя включают в себя:

- компьютерную диагностику, и замер компрессии которая позволяет выяснить причину неполадок и выбрать методику ремонта двигателя

- индивидуальный подбор запчастей, которые мы предложим вам по ценам поставщиков

- устранение поломок любой сложности.

В работу принимаются как бензиновые, так и дизельные двигатели, установленные на автомобилях иностранного производства. При необходимости, мы выполняем замену большинства деталей или всего двигателя целиком.

Основные услуги по ремонту и обслуживанию ДВС производимые в RS-MOTORS:

Агрегатные работы

Агрегатные работы включают разборочно-сборочные и ремонтно-восстановительные операции по двигателю, коробке передач, заднему и переднему мостам и другим агрегатам и узлам, снятым с автомобиля для текущего ремонта.

Агрегаты, снятые с автомобиля для текущего ремонта, частично или полностью разбираются на стендах. Ступицы колес, дифференциалы, сцепления и другие узлы разбирают и собирают в приспособлениях, монтируемых на верстаке.

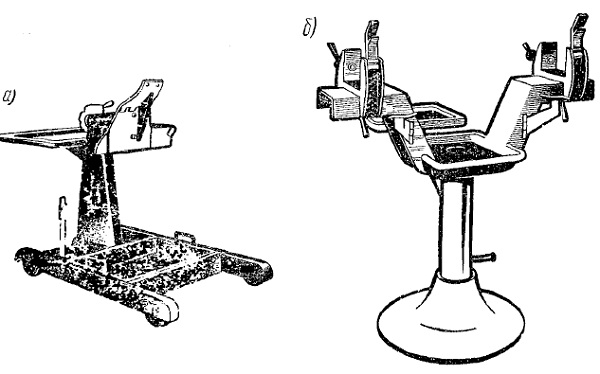

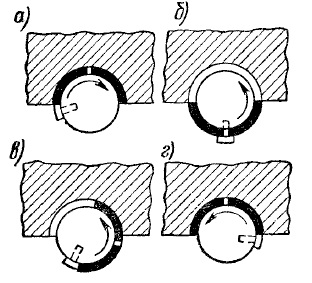

Рис. Стенды для ремонта: а — двигателей; б — передних и задних мостов

Для вылрессовки подшипников, втулок и других деталей применяются верстачные прессы на 3—5т с ручным приводом или гидравлические прессы в 20 т (ГАРО, модель 208), а также различные съемники. Перед снятием агрегатов с автомобиля масло из их картеров, вода из системы охлаждения и топливо из системы питания двигателя должны быть слиты.

Разобранные агрегаты обезжиривают в горячем содовом растворе с последующей промывкой в горячей воде. Для этой цели применяют ванны с содовым раствором или водой, подогреваемые паром при помощи трубчатого змеевика, или специальную моечную установку ГАРО модели 196-И. В этой установке детали моют горячим (80 — 90°С ) 4—5-процентным раствором едкого натра или каустической соды.

Моечная камера установки рассчитана для деталей размером 1000X600X800 мм общим весом до 250 кг. Продолжительность мойки — несколько минут.

После разборки и обезжиривания деталей их контролируют и сортируют, согласно техническим условиям на годные, требующие ремонта и негодные.

Характерными работами при текущем ремонте двигателя являются:

- замена поршневых колец, поршней и поршневых пальцев (с разверткой отверстий в бобышках)

- замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров

- замена прокладки блока

- устранение трещин и пробоин (в сварочном или агрегатном цехе) с использованием эпоксидных смол и клеев

- притирка и шлифовка клапанов и клапанных гнезд

- промывка масляной системы двигателя с применением растворителей, замена редукционного клапана и другие работы

После ремонта и сборки двигателя производят холодную и горячую обкатку его на стенде, подготавливая к эксплуатационным нагрузкам.

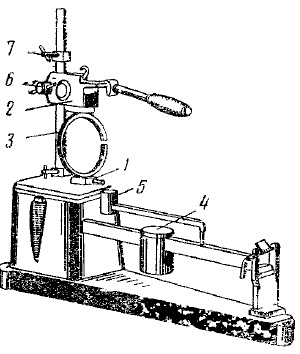

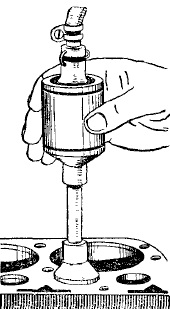

Рис. Приспособление для проверки упругости поршневых колец:

1 — столик; 2 — каретка; 3 — поршневое кольцо; 4 и 5 — грузы; в — стопорный винт; 7 — подвижный упор

Рис. Проверка зазора в стыке поршневого кольца

К числу ремонтных работ по агрегатам трансмиссии относятся:

- замена фрикционных накладок на ведомом диске сцепления (приклеиванием клеем БФ-2 или ВС-10Т)

- замена подшипников выключения сцепления, шестерен и подшипников в коробке передач

- и другие работы

Ремонт механизмов управления заключается в замене изношенных деталей, правке погнутых рулевых тяг, замене тормозных накладок на колодках и других работах.

При ремонте ходовой части в большинстве случаев используются подсобные производственные цеха.

Ниже рассматриваются некоторые, часто встречающиеся, работы по текущему ремонту.

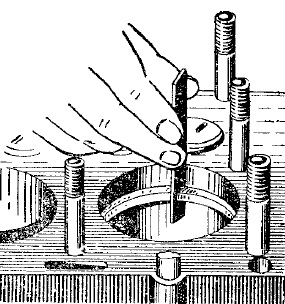

Смена поршневых колец является наиболее частой операцией текущего ремонта двигателя. Поршневые кольца снимают с поршня при помощи приспособления, показанного на рисунке.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми соответственно размерам поршня и цилиндра. Упругость кольца проверяют на приспособлениях. При установке в приспособлении кольцо сначала сжимается до полного выбирания зазора в стыке, затем его разгружают, фиксируя усилие разжатия кольца при помощи весового механизма. Упругость компрессионных колец для различных двигателей колеблется в пределах 1,3—7 кГ, а маслосъемных 1,4—5,7 кГ.

Степень износа кольца контролируют ленточным щупом по величине зазора в стыке после установки кольца в цилиндр в поясе его наименьшего износа ( 10—15 мм от верхней плоскости блока). Вепичнна зазора в стыке кольца для разных двигателей находится в пределах 0,15—0,75 для компрессионных и 0,20—1,5 мм для маслосъемных колец.

При подборе поршневых колец ремонтного размера, например, увеличенных по диаметру на 0,5, 1,0 и 1,5 мм руководствуются соответствующим клеймом — цифрой, выбитой на торцовой поверхности кольца около стыка. Выбирают поршневое кольцо также по зазору, устанавливая его в цилиндр и замеряя, как указано выше, щупом. При недостаточном зазоре, кольцо подгоняют по цилиндру, подпиливая торец замка в стыке. Кроме того необходимо проверить величину зазора между канавкой поршня и торцовой частью кольца. Этот зазор определяют прокатыванием кольца по канавке. При отсутствии заеданий, замеряют зазор щупом. Зазор по высоте между кольцом и канавкой поршня составляет для компрессионных — 0,03—0,08 и маслосъемных 0,02—0,08 мм. При недостаточном зазоре между канавкой поршня и торцовой частью кольца ее прошлифовывают мелкозернистой наждачной шкуркой на поверочной плите.

Поршни заменяют в том случае, когда сильно изношена его верхняя канавка или поршень имеет трещины и глубокие царапины на стенках. При замене поршней устанавливают поршни номинального или ремонтного размеров (например с увеличением диаметра на 0,5, 1,0 и 1,5 мм).

Поршни подбирают по каждому цилиндру (гильзе) индивидуально по зазору, который оценивается усилием, необходимым для протягивания ленточного щупа с динамометром.

Размеры щупа для двигателя ЗИЛ-130 составляют: толщина 0,8, ширина 13, длина не менее 200 мм. Необходимое усилие протяжки для двигателей ЗИЛ-130 и ГАЗ-53 — 3,5—4,5 кГ. При протягивании щупа поршень устанавливают в цилиндр без колец днищем вниз. Вес каждого поршня из подобранного комплекта для данного двигателя не должен отличаться от установленного значения более чем на 4 — 8 г (в зависимости от марки Двигателя).

Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулку верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки (при температуре 17 — 23°С).

Рис. Проверка зазора по высоте между поршневым кольцом и канавкой поршня

Соединение пальца с поршнем производится при его сборке с шатуном запрессовкой в преварительно нагретый (до 90-98″) поршень.

Замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров производится в случае, когда овальность шейки вала составляет не более 0,05 мм, а суммарный износ шейки и вкладыша превышает величину диаметрального масляного зазора не более чем в 2 — 2,5 раза. Номинальный диаметральный зазор в различных двигателях составляет 0,025 — 0,09 мм. Диаметральный зазор можно проверять с помощью контрольной латунной пластинки. Для двигателей ГАЗ и ЗИЛ применяют пластинки толщиной 0,08 мм, шириной 13 мм, длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным установленным для каждого двигателя моментом (момент для коренных подшипников двигателя ЗИЛ-130 составляет 11 — 13, шатунных — 7 — 8 кГм).

При проверке одного подшипника болты остальных должны быть ослаблены.

Необходимый зазор в подшипнике характеризуется сопротивлением проворачиванию коленчатого вала от руки. Если при проворачивании требуется некоторое усилие — зазор находится в пределах допустимого. Таким способом поочередно проверяют все подшипники. При необходимости вкладыши заменяют, для этого устанавливают поочередно поршни цилиндров в н. м. т., отвертывают гайки болтов и снимают крышки шатунов. Затем приподнимают немного шатун с поршнем вверх и вынимают верхний и нижний вкладыши. На их место вставляют новые вкладыши эксплуатационного размера, предварительно смазав их маслом, после чего затягивают болты. Верхние вкладыши коренных подшипников можно менять без снятия коленчатого вала двигателя. Для этого снимают крышку подшипника (с нижним вкладышем), вставляют специальный палец в отверстие для подвода масла в коренной шейке и поворачивают вал по часовой стрелке. При этом головка пальца вытолкнет вкладыш из постели. Аналогичным способом можно вставить верхний вкладыш. Для этого сначала вставляют палец в отверстие во вкладыше, совмещая его с отверстием в шейке и вращают вал против часовой стрелки до упора пальца в тело подшипника, затем палец переставляют в отверстие в шейке, вращая вал в том же направлении до полной установки вкладыша в верхней постели.

После замены вкладышей проверяют диаметральный зазор между шейкой и вкладышем указанным выше способом.

Рис. Проверка зазора между поршнем и цилиндром

Рис. Проверка диаметрального зазора в коренных подшипниках двигателя:

1 — крышка подшипника: 2 — контрольная пластинка

Рис. Снятие верхнего вкладыша коренного подшипника коленчатого вала двигателя

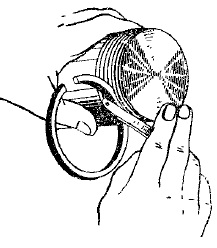

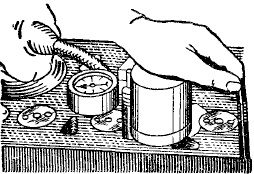

Ремонт клапанов состоит в восстановлении герметичности шлифовкой фаски клапана, его притиркой к седлу иногда с предварительной шлифовкой седла. Шлифовка фасок клапана производится на станке ГАРО модели 2414. Клапана притирают при помощи ручной или пневматической дрели модели 2213.

Рис. Дрель с пневматическим приводом для притирки клапанов

Притирают специальной пастой (смесь наждачного порошка с моторным маслом) до момента пока рабочая поверхность фасок у гнезда и клапана не будет иметь матовую полоску по всей окружности.

Качество притирки можно проверить на пневматическом приборе ГАРО. Создаваемое резиновой грушей давление 0,7 кГ/см не должно изменяться в течение одной минуты.

Рис. Прибор для проверки качества притирки

Тормозные накладки заменяют в случае их износа до поверхности заклепок. Старые заклепки высверливают со стороны колодки на сверлильном станке.

Колодку очищают от ржавчины, устанавливают на нее новую накладку и прижимают струбциной. Для равномерного прижатия накладки иногда используют стальную ленту. После этого просверливают накладки со стороны отверстия под заклепки и раззенковывают их на 3 — 4 мм со стороны накладки. В отверстия вставляют латунные или медные заклепки и на оправке зажимают в тисках или на специальном станке, расклепывают их со стороны колодки. Головки заклепок должны быть утоплены не менее чем на 0,5 мм. Концы приклепанных накладок скашивают на наждачном круге или рашпилем на длине 55 мм.

При замене накладок широко применяют приклеивание их клеем ВС-10Т или БФ-2.

При ремонте деталей ходовой части в большинстве случаев используют вспомогательные цеха (расточка, наварка и другие операции).

Для испытания двигателя после ремонта может быть использована испытательная станция, состоящая из стенда с гидравлическим тормозом и электродвигателем (модель КО-2204). В небольших автохозяйствах ограничиваются приработкой двигателя при помощи установки, состоящей из электродвигателя с редуктором, понижающим числа оборотов вала. В качестве редуктора обычно используют коробку передач автомобиля.

При агрегатных работах необходимо соблюдать требования техники безопасности, установленные для работ с использованием слесарного инструмента, например, соответствие гаечных ключей размерам гаек, запрещение пользоваться неисправным инструментом, удлинителями к ключам, подкладками под зев ключа.

Должно быть обеспечено удобство работы на стендах и надежность крепления агрегатов.

Не допускается применение при мойке деталей щелочного раствора с концентрацией более 5%. Перед мойкой деталей двигателей, работавших на этилированном бензине, детали следует подвергать нейтрализации.

Подъем, снятие и транспортирование агрегатов необходимо производить только с применением подъемно-транспортных механизмов.

В помещениях для испытания двигателей должны быть устроены местные отсосы отработавших газов.

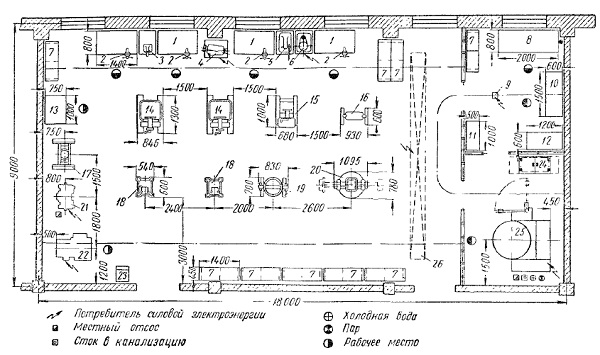

Пример планировки цеха с расстановкой оборудования показан на рисунке:

Рис. Планировка агрегатного цеха:

1 — слесарные верстаки; 2 — слесарные тиски; универсальный прибор для проверки поршня с шатуном; 4 — станок для шлифования фасок клапанов; 5 — пресс с ручным приводом; 6 — настольно-сверлильный станок; 7 — секционные стеллажи; 8 — стол для контроля и сортировки деталей; 9 — тельфер; 10—универсальные центры для проверки валон: 11 — ларь для обтирочиых материалов; 12 — шкаф для приборов; 13 — поверочная плита; 14 и 15 — стенды для ремонта двигателей; 16 стенд для ремонта рулевых механизмов и карданных валов; 17 — гидравлический пресс с усилием 20 Т; 18 — — стенд для ремонта коробок передач; 19 — стенд для ремонта редукторов задних мостов; 20 — стенд для ремонта передних и задних мостов; 21 — станок для заточки инструментов; 22 — вертикально-сверлильный станок: 23 — инструментальный шкаф для станочника; 24 — ванна для мойки мелких деталей; 25 — установка для механизированной мойки крупных деталей; 26 — подвесная

кран-балка