Создание производства восстановления рабочих лопаток газотурбинных двигателей методом лазерной наплавки»

«Создание производства восстановления рабочих лопаток газотурбинных двигателей методом лазерной наплавки»

Заказчик НИОКТР: ЗАО Плакарт

Договор с Минобрнауки России от «27» апреля 2016 г. № 02.G25.31.0215

Руководитель проекта: Туричин Глеб Андреевич

Главная цель проекта заключается в создании на базе ЗАО «Плакарт» высокотехнологичного производства по восстановлению турбинных лопаток из высоколегированных жаропрочных сплавов с использованием технологии высокопроизводительной лазерной наплавки.

Для достижения поставленной цели в рамках проекта решаются следующие задачи:

• Проводятся теоретические и экспериментальные исследования получения однослойных и многослойных покрытий из порошков жаропрочных сплавов методом лазерной наплавки.

• Разрабатывается технология получения покрытий для ремонта деталей из жаропрочных сплавов с использованием мощных волоконных лазеров.

• Разрабатывается и изготавливается лазерный технологический комплекс на базе волоконного 700 Вт лазера для ремонта, восстановления деталей из жаропрочных сплавов на металлической основе.

К выполнению работ привлекаются организации-соисполнители (участники консорциума):

Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский технологический университет «МИСиС» (НИТУ «МИСиС»).

Конечный потребитель: АО «ОДК-Пермские моторы»

Основные планируемые результаты проекта

— Технология восстановления торцов и гребешков бандажных полок рабочих лопаток турбины газотурбинной установки методом лазерной наплавки

— Комплекс технологический лазерный наплавочный

Основные характеристики технологии:

Производительность 0,1 — 0,7 кг /час

Толщину наплавляемого за один проход слоя 200 – 800 мкм

Толщину слоя перемешивания не более 10 %

Коэффициент использования материалов не менее 50 %,

Коэффициент выхода годных лопаток по наплавке с первого предъявления не менее 90 %

Основные характеристики установки:

— Мощность лазерного излучения до 700 Вт

— Повторяемость позиционирования рабочего инструмента не хуже 0,03 мм

— Размер рабочей зоны технологической установки не менее (мм) – 500х500х500;

— Быстросменная кассетная оснастка

Краткая характеристика создаваемой/созданной научной (научно-технической, инновационной) продукции

Рабочие лопатки турбины газотурбинных установок имеют установленный разработчиком ресурс. Обычно это 25 тыс. часов. После выработки ресурса рабочие лопатки подлежат ремонту. В общем случае ремонт заключается в выполнении следующих операций: демонтаж лопаток, чистка, дефектация, восстановление микроструктуры основного материала, восстановление геометрии и формы, восстановление покрытий, контроль качества. В настоящее время на предприятиях газотурбостроения применяются технологии восстановления геометрии и формы рабочих лопаток на базе аргоно-дугового, плазменного методов с коэффициентом выхода годного 15. 25% и коэффициентом использования материала — 10. 20%. Разрабатываемая технология восстановления рабочих лопаток турбины газотурбинной установки методом лазерной наплавки обеспечит коэффициентом выхода годного 80. 90% и КИМ – 50-60%.

Созданием высокотехнологичного производства на базе технологий лазерной наплавки лопаток ГТД решаются следующие научно-технические и технологические задачи:

• Тиражирование разработанного технологического процесса лазерного восстановления лопаток ГТД на предприятиях ОАО «ОДК»;

• Комплект конструкторской документации на комплекс технологический лазерный наплавочный, на базе которого можно организовать серийное изготовления оборудования;

• Повышение межремонтного ресурса лопаток ГТД;

Назначение и область применения, эффекты от внедрения результатов проекта

Внедрение в производственный цикл разрабатываемых технологий и оборудования лазерной наплавки позволит повысить конкурентоспособность выпускаемых авиационных двигателей по сравнению с мировыми аналогами за счет снижения себестоимости выпускаемой продукции и повышения эксплуатационных характеристик, в частности, повышения топливной эффективности авиадвигателей, а также повышения тяговых характеристик. Разрабатываемые технологии и оборудование лазерной наплавки также обеспечат повышение производительности процесса ремонта.

Текущие результаты проекта

Разработан эскизный проект технологического комплекса

Разработка и изготовление макета комплекса для исследовательских испытаний технологического процесса лазерной наплавки;

Разработан предварительный проекта технологии лазерной наплавки;

Проведены патентные исследования

Разработана и изготовлена спец оснастки для лабораторной наплавки образцов для

Разработаны технические требования к наплавочному материалу и изготовлены опытные партии порошков жаропрочных сплавов на основе никеля;

Лопатки специального профиля для компрессоров и турбин

к.т.н. Василенко Станислав Ефимович, к.т.н. Шкурихин Игорь Борисович (лаб. Березина А.В.)

1. Традиционное профилирование лопаток турбомашин состоит в том, что привлекаются обобщенные эмпирические зависимости по отклоняющим свойствам аэродинамических решеток, составленных из профилей, которые изгибаются по стандартизованным геометрическим правилам. Данный подход (А.Хауэлл,1945г) исчерпал свою эффективность.

2. Предложена новая теория лопаточных решеток в форме решения обратной гидро-газодинамической задачи. В данной задаче закон изгибания профиля вычисляется по планируемому закону управления градиентным полем внутреннего процесса в решетке, в том числе в вязких пристеночных областях. В граничном выходном сечении основного потока создается безградиентная область. В этом случае лопатки имеют «специальную» форму, рис. 1.

.jpg) |

| Рис. 1 Лопатки модернизированного КНД двигателя ДН-80 выполнены по «специальному» профилированию |

3. Фундаментальное различие типовых лопаточных решеток и решеток «специального» профилирования (СП) проявляется в развитии процессов около выходных кромок. Здесь около кромок ТП в результате негладкого слияния смежных потоков граница их раздела теряет устойчивость, что порождает механизм спонтанного генерирования крупномасштабной турбулентности, что, в свою очередь, приводит к дополнительному профильному сопротивлению, к переменности циркуляции и динамической составляющей подъемной силы.

Во втором же случае осуществляется гладкое соединение потоков, отсутствует условие потери устойчивости границы раздела, названный механизм спонтанности устранен, а вместе с ним оказываются устраненными и перечисленные дополнительные негативние факторы.

Измерения в испытаниях компрессорных решеток СП показали величину снижения в них профильных потерь на номинальном режиме на 35%, а вторичных — до очень малого уровня.

4. Промышленная реализация метода «специального» профилирования лопаточных систем турбомашин впервые осуществлена на предприятии ГП «Зоря-Машпроект» (г Николаев). Здесь в 2002 г выполнена модернизация части (60%) ступеней лопаточной системы осевого компрессора низкого давления (КНД) двигателя ДН-80 (морского назначения) путем перепрофилирования лопаток с классической формы профилей на «специальную».

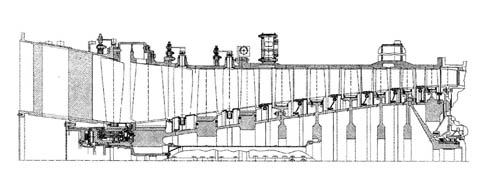

Проточная часть компрессора показана на рис. 2. КПД новых ступеней оказался выше на 3% по сравнению с исходными. Кроме того, устранена газодинамическая виброактивность в проточной части, проявлявшаяся ранее в форме интенсивного вращающегося срыва. На рис. 3а показана диаграмма пульсаций давления в исходном КНД, на рис. 3б — в модернизированном. Экономический эффект от этого мероприятия выразился в повышении экономичности двигателя на 2%.

|

| Рис. 2 Продольный разрез компрессора низкого давления GT25000 |

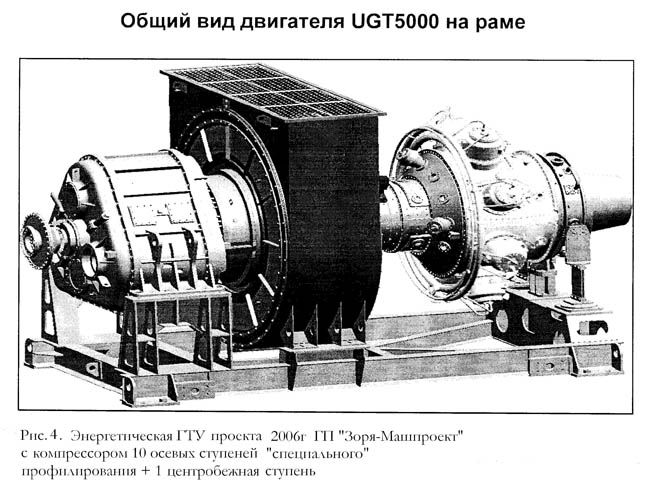

На этом же предприятии в 2006 г выполнен проект энергетической газотурбинной установки UGT-5000 мощностью 5000 квт, в которой компрессор составлен из 10 осевых ступеней — всех «специального» профилирования и одной замыкающей центробежной ступени, расчетная степень повышения давления осевой части — 9.44. Общий вид установки показан на рис 4. К настоящему времени уже проведены газодинамические автономные испытания компрессора. Они подтвердили реализацию заложенных проектных данных. При этом реальный адиабатический КПД осевой части компрессора на базовой изодроме оказался превышенным на 1.5% значения, записанного в техническом задании, а запас устойчивой работы составил 18%. Проявлений газодинамической виброактивности не зафиксировано.

5. Выводы.

- Разработан теоретический метод решения обратной задачи профилирования лопаточных систем турбомашин, содержащий фундаментальную предпосылку повышения их эффективности.

- Данный метод уже применен для модернизации действующих энергоустановок и создания новых. Целесообразна массовая модернизация лопаточных систем компрессоров и турбин действующих промышленных установок.

- В случае осевых компрессоров замена лопаток исходного профилирования на лопатки предложенного «специального» профилирования дает повышение КПД ступеней на 2-3% и, кроме того, устраняет в проточной части гидродинамическую виброактивность.

- Данный метод с эффективностью применим для турбоустановок различного назначения и типа — от корабельных винтов и гидротурбин до компрессоров и газовых турбин авиационных двигателей, для случаев осевых и радиальных проточных частей. Улучшения касаются: КПД, шума от лопастей, виброактивности лопаток и внутреннего процесса в проточных частях, надежности и ресурса.

ИННОВАЦИОННЫЙ РЕСУРС ИМАШ РАН ПО ПРОФИЛИРОВАНИЮ ЛОПАТОК ГТД:

ПРОРЫВ В ТЕХНОЛОГИИ РАЗВИТИЯ ГАЗОТРАНСПОРТНЫХ СИСТЕМ:

Основными энергетическими машинами во всех газотранспортных системах мира являются центробежные нагнетатели (компрессоры).

В последние годы наблюдается значительный рост расходов транспортируемого газа (одним нагнетателем — выше 600 кг/с или 80 млн. нм 3 /сутки). Расстояние между компрессорными станциями, по сравнению с наиболее распространенным значением 100 км, многократно увеличилось, особенно, в подводных вариантах. Так, в системе «Южный Поток» оно достигает 900 км, а в системе «Северный Поток» — 1200 км. Последнее требует значительного увеличения отношения давлений нагнетания и всасывания (степени повышения давления), которое уже сегодня достигает значений 3…3,5. Как считают эксперты ОАО «Газпром» указанные показатели будут и впредь повышаться.

Поэтому весьма перспективным оказалось применение для транспортировки газа нагнетателей (компрессоров) осевого типа.

Сравнительный анализ, проведенный ОАО «Кировский Завод», показал, что уже при производительности 300 кг/с (40 млн. нм 3 /сутки), давлении на входе 54 атмосферы и степени повышения давления около 1,4 (мощность 16 МВт) масса осевого нагнетателя составляет около 7 тонн (центробежный аналог – более 25 т), наружный диаметр менее 1 м (центробежный – более 2 м). Последнее позволяет монтировать осевой нагнетатель непосредственно в газопроводе. Наконец, адиабатический КПД осевого нагнетателя благодаря прямоточности потока достигает 90%, в то время как у центробежного, в основном, из-за поворота на 90 град. в ступени и на 180 град. между ступенями – не превышает 85%.

Все это приносит значительную экономию, как в капиталовложениях, так и при эксплуатации.

Однако, использование осевых нагнетателей до последнего времени не представлялось возможным из-за несоответствия осевой проточной части условиям транспортировки природного газа. В частности, высокая плотность газа (30…60 кг/м 3 ) по сравнению с плотностью воздуха (3…15 кг/м 3 ), освоенной в осевых компрессорах, резко увеличивает динамические силы, действующие на лопатки, многократно увеличивает эрозионное воздействие твердых и капельных частиц на элементы осевой проточной части и т. п.

Современные методы профилирования лопаток осевых компрессоров в различных областях применения (авиация, металлургия, энергетика и др.) указанным условиям не отвечают по следующим основным причинам.

- Окружной градиент скоростей и давлений в межлопаточных каналах, возникающий при современных методах профилирования, является заметным источником периодических сил, приводящих к недопустимым динамическим напряжениям, особенно, в рабочих лопатках, из-за их консольной установки.

- Большое удлинение профилей, т.е. заметное превышение высоты лопатки над ее шириной (обычно более чем в два раза) повышают до недопустимых значений изгибные статические и динамические напряжения.

- Наконец, малые толщины профилей (не более 4% от хорды) и, особенно, их входных ( 1%) и выходных ( 0,2%) кромок, принимаемых для сокращения потерь течения, приводят к недопустимому эрозионному износу профилей.

В последние годы Институт Машиноведения РАН разработал профилирование нового поколения для лопаточных систем ГТД с применением обратной гидрогазодинамической задачи (автор – С.Е.Василенко), которое устранило указанные в п.п. 1…3 причины, исключавшие использование осевых проточных частей для транспортировки природного газа. Так, организация безградиентного истечения из межпрофильных каналов, снижение удлинения профилей до значения 0,5, утолщение профилей до 12% от хорды и увеличение толщины входных кромок до 7% и выходных до 4% — обеспечили полное соответствие осевой проточной части условиям транспортировки природного газа.

В настоящее время ОАО «Кировский Завод» изготавливает опытный нагнетатель (компрессор) осевого типа мощностью 16 МВт, проточная часть которого выполнена с профилированием нового поколения ИМАШ РАН. Впервые в мировой практике этот нагнетатель по плану реконструкции Тольяттинской Компрессорной станции «Газпром Самара Трансгаз» в 2011 году начнет транспортировку природного газа в натурных условиях магистрального газопровода.

На плакате приведен: прямоточный осевой нагнетатель, встраиваемый непосредственно в магистральный газопровода.

/Данные материалы представляют и.о. Главного конструктора ЗАО «Киров-Энергомаш» А.Н.Каверзнев и главный специалист, к.т.н. А.И.Гительман /

Изготовление лопаток

Заготовка

вид заготовки: штамповка, поковка собственного производства;

материал: титановые сплавы, жаропрочные сплавы

Характеристика детали

типы лопаток: консольные лопатки с точеным замком и хвостовиком «ласточкин хвост», двухполочные лопатки, поворотные лопатки, лопатки с бандажными полками;

размеры профиля, мм: до 700х400;

толщина профиля, мм: 3…12

точность обработки, мм: ±0,04;

шероховатость пера (Ra), мм: 0,032

Оборудование

5-ти координатные 5-ти шпиндельные обрабатывающие центры SX-051B, LX-051, STC-100, NX-155 компании «Штарраг» (Швейцария), 4-х и 3-х координатные высокоскоростные обрабатывающие центры «Микромат» (Германия). Установки для автоматической объемной виброшлифовки лопаток компрессора фирмы «Рёслер» (Германия)

Изготовление лопаток компрессора малого размера

Заготовка

вид заготовки: штамповка, поковка;

материал: титановые сплавы, жаропрочные сплавы на основе никеля

Характеристика детали

типы лопаток: консольные лопатки с точеным замком и хвостовиком «ласточкин хвост»

размеры профиля, мм: 95х45;

толщина профиля, мм: 0,6…2,8

точность обработки, мм: ±0,03;

шероховатость пера (Ra), мм: 0,02

Оборудование

станки ЭХВИС-5000 производства АО «КМПО»

Изготовление лопаток турбины

Заготовка

вид заготовки: литье по выплавляемым моделям;

материал: жаропрочные сплавы на основе никеля

Характеристика детали

типы лопаток: рабочие лопатки с бандажными полками и замком, охлаждаемые лопатки, сопловые секции 2. 4 секционные;

длина лопаток до 400 мм;

точность обработки замка, мм: ±0,02;

Оборудование

Токарно-карусельные станки с шлифовальным шпинделем ЛШ-278 (Россия)

Станки для глубинного шлифования ЛШ-220 (Россия), «Ельб Шлиф» (Германия), «Блом» (Германия), «HAAS Multigrind CA» (Германия)

Арматурное производство

Заготовка

вид заготовки: пруток, поковка

материал: жаропрочные сплавы, никельсодержащие сплавы

Характеристика детали

тип: фланцы, переходники, штуцера, тройники

максимальный диаметр точения, мм: 200

Оборудование

Токарный обрабатывающий центр с ЧПУ, мод. СТХ310ecoline «DMG Mori» (Германия)

Заготовка

вид заготовки: пруток

материал: жаропрочные сплавы, нержавеющая сталь

Характеристики деталей

тип: штифты, болты, втулки, ниппеля

диаметры, мм: до 20 и до 32

Оборудование

Токарные автоматы продольного точения мод. ТСМ-20S и ТСМ-32S. Производитель «Industry Co. Ltd» (Юж.Корея).

Балансировочное оборудование

Балансировочный станок грузоподъемностью до 4000 кг., модели БС-44 3000S для балансировки роторов ГТД. Производитель ООО «ПК Робалс» (Россия).

КВД и ТНД

О разработке в России авиационных деталей из алюминида титана

Снизить общую массу летательного аппарата, одновременно сохранив или улучшив его эксплуатационные характеристики, — один из способов усовершенствовать любой современный пассажирский самолет. Это позволило бы, например, уменьшить расход топлива в полете или разместить в самолете дополнительное оборудование. Облегчить конструкцию летательного аппарата можно, в частности, за счет использования новых материалов, поиск которых для нужд авиастроения ведется практически непрерывно. Например, применение деталей из алюминида титана в авиационных турбореактивных двигателях позволяет существенно снизить массу силовой установки. Над разработкой таких деталей ученые из НИТУ «МИСиС», в партнерстве с которым написан этот материал, активно работают с 2010 года в рамках федеральной целевой программы.

О чем речь?

Развитие современной гражданской пассажирской авиации в значительной степени определяется экономическими факторами: самолеты должны быть недорогими, перевозить много пассажиров, расходовать мало топлива и иметь невысокую стоимость обслуживания. Так, добиться уменьшения расхода топлива позволяют турбовентиляторные двухконтурные двигатели, которые сегодня устанавливаются почти на все гражданские реактивные пассажирские и грузовые самолеты. Конечно, гражданские турбовентиляторные двигатели не могут обеспечивать быстрый набор скорости и выход, например, на сверхзвуковую скорость полета, но зато они расходуют меньше топлива и издают меньше шума, чем реактивные двигатели боевых самолетов. Фактически отцом современных двухконтурных авиационных двигателей в апреле 1941 года стал советский конструктор Архип Люлька, запатентовавший новый вид силовой установки.

Турбореактивный двухконтурный двигатель с вентилятором большого диаметра (турбовентиляторный двигатель) состоит из двух частей. Одна из них — внутренний контур. В его состав входят зона компрессоров, камера сгорания, одна или несколько турбин и сопло. В полете воздух затягивается и немного сжимается вентилятором — самым большим и самым первым винтом по ходу полета. Затем часть этого воздуха поступает в компрессор и сжимается еще сильнее, после чего попадает в камеру сгорания, где смешивается с топливом. После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину. Последняя представляет собой жаропрочный воздушный винт, жестко посаженный на вал. Этим валом турбина напрямую или через редуктор связана с компрессорами и вентилятором на входе двигателя. После турбины газовый поток попадает в сопло и истекает из него, формируя часть тяги двигателя.

Вторая часть двигателя — внешний контур — зачастую представляет собой направляющий аппарат, воздуховод и, в некоторых случаях, собственное кольцевое сопло. Во время полета часть немного сжатого вентилятором воздуха, не попавшая во внутренний контур, попадает в направляющий аппарат, где тормозится. Из-за торможения давление в воздушном потоке повышается. Затем сжатый воздух поступает в воздуховод, а затем — в сопло и формирует остаток тяги. В современных турбовентиляторных двигателях гражданских самолетов основная часть тяги, вопреки мнению далеких от авиации людей, формируется не внутренним контуром, а вентилятором и внешним контуром — на их долю в общей тяге силовой установки может приходиться до 80 и более процентов. В отличие от турбореактивных двигателей боевых самолетов, где бо́льшую часть тяги создает как раз внутренний контур.

Вентилятор, компрессор, турбина в авиационном двигателе представляют собой воздушные винты с лопатками особой формы, которые позволяют сжимать поступающий воздух или преобразовывать линейное движение воздушного потока во вращательное. Часть этих элементов работает в зоне очень высоких температур. Например, температура в зоне турбины может достигать 1,8 тысячи Кельвинов. По этой причине та же турбина должна изготавливаться из жаропрочных, но в то же время легких сплавов. В современных двигателях лопатки компрессора и турбины выполняются из никелевых сплавов, причем существующие технологии литья позволяют создавать такие элементы полыми с сохранением общих показателей прочности и температурной устойчивости. Это позволяет снизить массу деталей из никелевых сплавов. Однако в современных авиационных двигателях все чаще применяется и новый материал — алюминид титана.

Одним из наиболее распространенных сплавов на основе алюминида титана является TNM-B1. В НИТУ «МИСиС» начиная с 2010 года была проведена целая серия научно-исследовательских и опытно-конструкторских работ с целью повысить качество отливок из интерметаллидного сплава TNM-B1 и получить российский сплав-аналог на основе алюминида титана. Эти работы проводились совместно с Уфимским государственным авиационным техническим университетом. Исследования велись группой ученых под руководством директора Инжинирингового центра «Литейные технологии и материалы» НИТУ «МИСиС» профессора Владимира Белова. Работы по изготовлению литых деталей из интерметаллида Ti-Al, проведенные на базе предприятия «ОДК УМПО», предусматривали использование импортного сплава TNM-B1 на основе титана с массовой долей Al 28,6 ± 0,7 процента, Nb — 9,2 ± 0,5, Mo — 2,3 ± 0,5 и B — 0,026 ± 0,05 процента и с содержанием примесей: H