Mach3 двигатели не работают

Mach3 двигатели не работают

Фрезеровка пластмассовых панелей

Работает контроллер 4К2А (полушаг, 12)

Разгон ДШИ-200-2 до 3000 об/мин.

Это не ускоренное видео, на это есть живые свидетели. Не всякий ДШИ такое может развить(срываются), вот наверное такой попался, который крутился с такой скоростью. (контроллер 4К2А, полушаг)

Работа контроллера 6К25М, выполнение программы (G-кода).

Программа управления Mach3. Работают 3 двигателя (X Y Z), другие 3 двигателя работают синхронно с (X Y Z) как A B C. Если сделать G-код для всех шести двигателей, то они также будут работать по отдельности.

Работа контроллера 6К25М, ручное управление, Mach3. Каждый из двигателей работает как по отдельности, так и синхронно с другими двигателями. В конце, возвращение в «ноль».

Работа контроллера 3К4А, программа — Mach3.

Выполнение программы, фрезеровка. Двигатели: Ось X — ДШИ-200-3 (2 ампера, Ось Y — 57BYGH633 (3 ампера), Ось Z — ДШИ-200-2 (2 ампера)

Контроллер К440-box в корпусе. Блок питания 45В350Вт. Программа — Mach3.

Выполнение тестовой программы, установка «нулей», проверка включения нагрузки. Двигатели: 57BYGH115-007-02 (4,2 Ампера)

Контроллер 3К4А в корпусе. Блок питания 27В 350Вт. Программа — Mach3.

Выполнение программы, фрезеровка. Двигатели: 57BYGH604 (3 Ампера)

Контроллер К340-box в корпусе. Блок питания 46В350Вт. Программа — Mach3.

Выполнение тестовой программы, установка «нулей» . Двигатели: 57BYGH115-007-02 (4,2 Ампера)

Контроллер К340-box в корпусе. Блок питания 46В350Вт. Программа — Mach3.

Выполнение программы фрезеровка, в G-кодах. Двигатели: 57BYGH115-007-02 (4,2 Ампера)

Контроллер К340, + фрезерный станок «Корвет-413». . Блок питания 46В350Вт. Программа — Mach3, фрезеровка дюрали Д16Т, фреза 5мм.

На станке стоят два шаговых двигателя 57BYGH633 — 3А, на оси Х и У. Ось Z работает только вручную. Нет времени, да и не особо нужно, устанавливать шаговый на ось Z, тем более что на оси Z большие люфты, и было бы не приятно когда фреза врезается в заговоку. Люфты на оси Z более опасны, чем на осях X и Y. В основном этот станок используется только для фрезеровки плоскостей, и ось Z я выставляю вручную. На этом станке лучше использовать двигатели 57-й серии на ток 4А, например 57BYGH115, но то что стоит, то и стоит, для моих работ этого достаточно.

Но самый лучший вариант, это установить на всех осях ШВП, что бы не устранять люфты в программе. Программное устранение люфтов — очень не приятно с этим работать.

Форум клана ЧПУшников

Меню навигации

- Форум

- Наш фирменный клуб. «Форум А»

- «Мы в «Одноклассниках»»

- «Мы в ВКонтакте»

- «3d Сканирование»

- Написать нам

- Участники

- Правила

- Поиск

- Регистрация

- Войти

Пользовательские ссылки

- Активные темы

Информация о пользователе

Вы здесь » Форум клана ЧПУшников » Программы для ЧПУ-фрезеров. » Помогите настроить шаговые двигатели для Mach3

Помогите настроить шаговые двигатели для Mach3

Сообщений 1 страница 7 из 7

Поделиться119-05-2015 14:21:06

- Автор: Don1

- Новенький

- Зарегистрирован : 18-05-2015

- Приглашений: 0

- Сообщений: 4

- Уважение: [+0/-0]

- Позитив: [+0/-0]

- Провел на форуме:

1 час 29 минут - Последний визит:

19-05-2015 20:34:56

Я сейчас занимаюсь созданием собственного небольшого фрезерного станка, так вот при работе с Mach3 возникла проблема. У меня сейчас стоит плата TOSHIBA TB6560, я настрайвал матч не по паспорту платы а по инструкции http://www.duxe.ru/load/red TB6560HQT 4V3.pdf вообщем то всё нормально компьютер плату видит,порт работает, если проводить DriverTest то пишет Computer Exelecent, кнопка Reset в матче так же работает если нажать она перестаёт светить но самое интересное что по идее там должны быть в двигателях характерные звуки,но их нету. Все провода мной проверялись,и через все идёт ток,потому не могу понять в чём проблема,может где-то в настройках матча я что-то не указал или ещё что-то подобное,ниже приведены фотографии всего этого.

- Цитировать Сообщение 1

Поделиться219-05-2015 15:56:41

- Автор: Kyj

- Новенький

- Зарегистрирован : 09-05-2015

- Приглашений: 0

- Сообщений: 6

- Уважение: [+0/-0]

- Позитив: [+0/-0]

- Провел на форуме:

8 часов 59 минут - Последний визит:

11-11-2017 11:04:55

но самое интересное что по идее там должны быть в двигателях характерные звуки,но их нету.

Если стоит маленький ток на двигателях, то звука может и не быть. Попробуйте рукой ось двигателя покрутить. Сопротивляется?

Проверьте все пины еще раз. Может еще Enable отключены на осях и на движки вовсе ничего не поступает.

- Цитировать Сообщение 2

Поделиться319-05-2015 18:33:27

- Автор: Don1

- Новенький

- Зарегистрирован : 18-05-2015

- Приглашений: 0

- Сообщений: 4

- Уважение: [+0/-0]

- Позитив: [+0/-0]

- Провел на форуме:

1 час 29 минут - Последний визит:

19-05-2015 20:34:56

Проблема в том что всё вроде подключено,и подсоединено нормально, и настроено,но когда я пытаюсь управлять осями то они не крутиться, и когда нажимаешь кнопочку Reset нет звука. А самое интересное что значение в программе осей изменяются а на деле они не работают,хотя ток идёт не слабый.

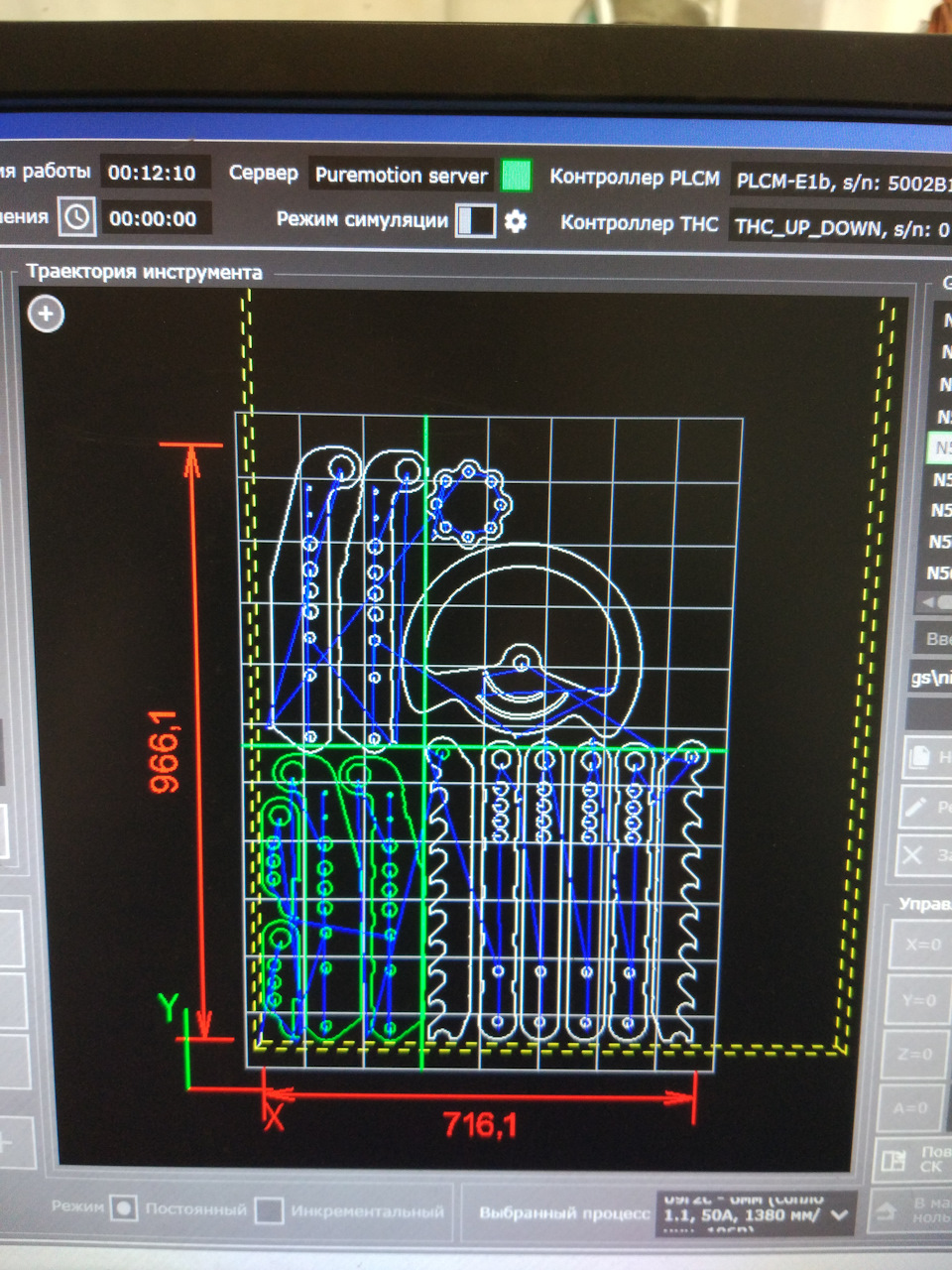

Очередной апгрейд ЧПУ-плазмы

Долго ли, коротко ли, а наш станок плазменной резки с ЧПУ заработал денег себе на очередной апгрейд.

Первым делом мы установили купленные ранее планетарные редукторы. Несмотря на то, что посадочные размеры у них выполнены под стандарт NEMA23, поставить их на уже существующую площадку для крепления шаговых двигателей не получилось — редуктора оказались буквально на 1мм шире, чем нужно. Пришлось изготовить новые площадки и развернуть корпус редуктора на 45 градусов. Площадки, само собой, резали на этом же станке. Это фантастический кайф, когда все требуемое можно изготовить прямо на месте, за 5-10 минут, не обращаясь к внешним подрядчикам.

Поставили редуктора на станок и закрепили на них двигатели. В процессе пришлось изготовить переходные втулки, т.к. редуктора рассчитаны на вал 16мм, а диаметр вала двигателя всего 8мм. И, конечно же, у продавцов редукторов в каталоге эти втулки есть, но получить их можно только под заказ, прождав 2 месяца (при том, что стоимость этой втулки всего рублей 200). Хорошо, что в хозяйстве имеется токарный станок, и изготовление втулки перестает быть проблемой 🙂

Стоило ли заморачиваться этой операцией? Вопрос остается открытым. Примененные в блоке управления станком драйвера имеют функцию морфинга и подавления резонанса, поэтому портал перемещается плавно на любых оборотах и без применения редукторов. С другой стороны, редуктора втрое подняли крутящий момент, благодаря чему стало возможно увеличить параметры ускорения шаговых двигателей в управляющем ПО, и портал стал быстрее разгоняться и тормозить, что тоже полезно. Хуже, естественно, не стало, но и революционного прорыва в качестве резки не произошло. Зато я теперь уверен, что двигатели работают без перегрузки.

Ранее я уже писал, что мы отказались от использования Mach3 для управления станком. Причин тому было несколько:

1. Mach3 сам по себе довольно глючный и имеет большое количество мелких проблем, которые никогда не будут устранены по одной простой причине — поддержка этого ПО давным давно прекращена разработчиком.

2. Mach3 не работает на 64-разрядных ОС, поэтому замена компьютера на управляемый современной ОС (а однажды это придется сделать по объективным причинам) превратит станок в тыкву.

3. Mach3 убогий интерфейс (и кастомные скринсеты для него не далеко ушли). Он требует от оператора большого внимания и некоторых специфических знаний. Это означает повышенные требования к персоналу и большое количество брака, если оператор недостаточно толковый.

4. LPT-порт, используемый для управления станком, очень чувствителен к электромагнитным помехам, что становится причиной разных трудно диагностируемых ошибок при работе.

Кстати, это беда всех недорогих станков с ЧПУ, имеющихся на рынке — ради снижения стоимости для управления ими применяют Mach3 (часто просто ставят демо-версию с ограниченными возможностями, а то и вовсе ломанную софтину). Как следствие — обильный геморрой на ровном месте там, где его можно было бы избежать, заплатив на 50 тыс.руб. больше.

Миграция на Puremotion прошла абсолютно безболезненно, благо блок управления станком был построен на их компонентах и оказался готов к этому мероприятию с самого начала. Бесплатный тестовый 30-дневный период позволил тщательно изучить ПО вдоль и поперек, поэтому когда пришло время принимать решение о покупке лицензии, я сказал «ДА» максимально полной версии.

Далее пришла очередь аппарата плазменной резки. Стало понятно, что из Grovers Cut60 мы выросли, и нужен более серьезный аппарат с большей производительностью. Главное, что доставляло хлопоты — малый срок жизни расходных материалов (катодов и сопел) и весьма среднее качество их изготовления. Как ни крути, как ни колдуй с давлением воздуха, высотой резки и другими параметрами, а за смену приходилось менять расходники по 5-6 раз. Была и еще одна проблема — этот аппарат не зажигает дугу, пока не закончится 10-секундная продувка после того, как дуга погасла. Из-за этого за смену потери рабочего времени доходили до 1.5 часов. Добавим сюда невысокую скорость резки из-за малой мощности аппарата и ставит понятно, почему со временем он перестал нас устраивать.

На замену Grovers’у пришло вот это

Для установки горелки на место потребовалось изготовить новое крепление и переходную пластину, которая позволила закрепить все на старой оси Z. Длинный шланг-пакет позволил отказаться от закрепленного над рабочим столом «гуся» и убрать все в гибкий кабель-канал. Станок стал не только выглядеть аккуратнее, но и укладывать на рабочий стол листы проще — ничего не мешается.

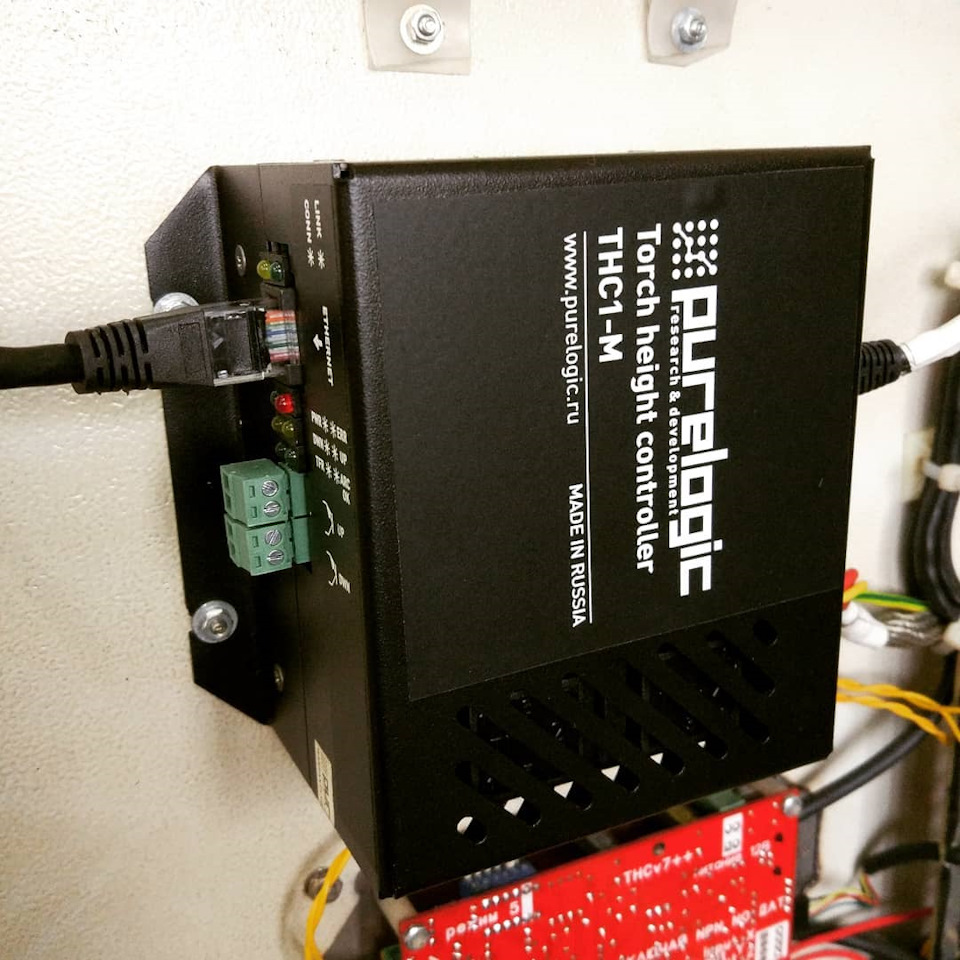

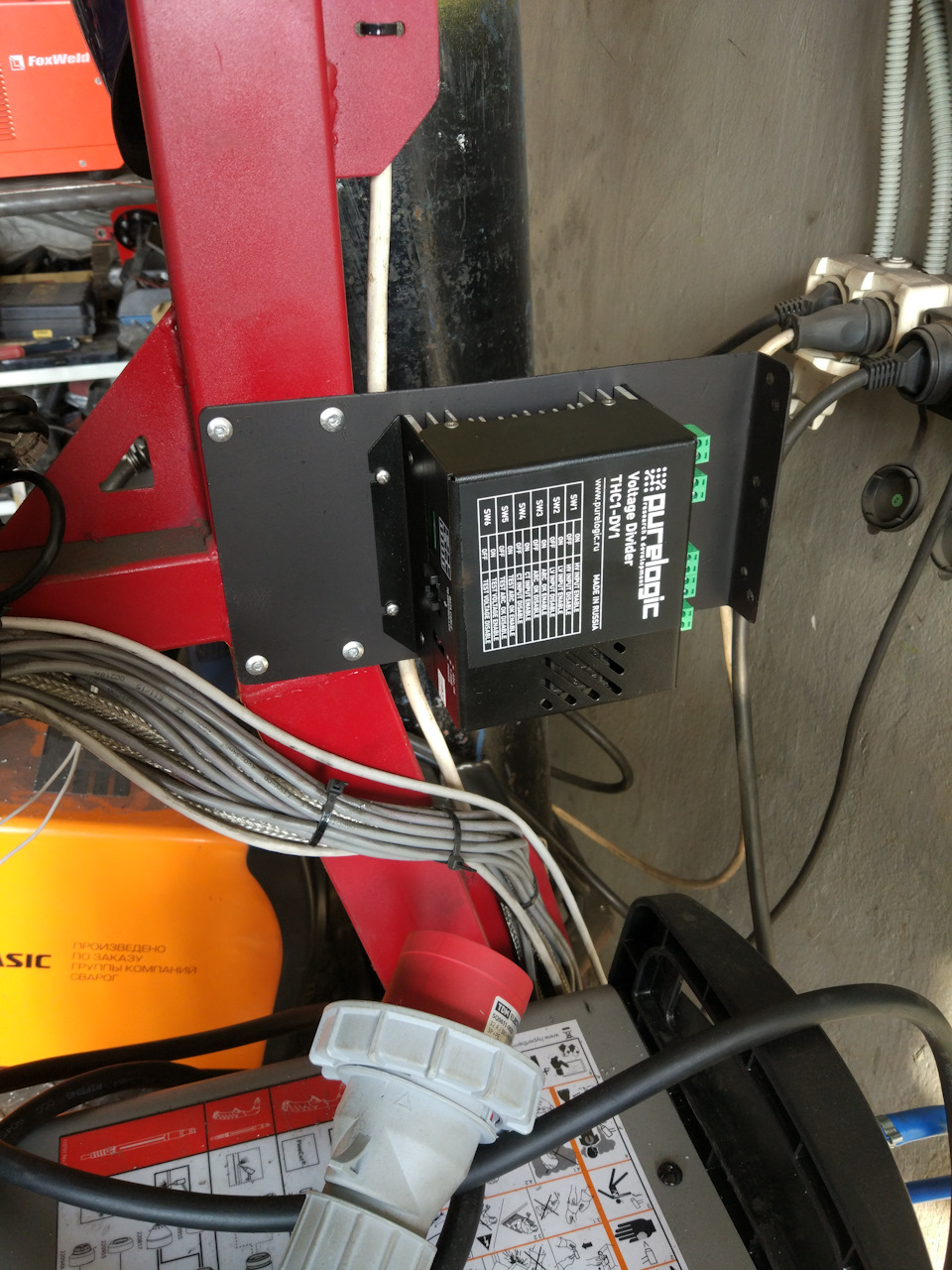

Отказались мы и от использования автоматического контроля высоты (THC) Владимира Егорова. Для бюджетного станка это вполне себе работоспособное решение, но для более продвинутого источника плазмы лучше использовать более подходящие инструменты. Так мы пришли к контроллеру THC1 от Purelogic — это было логично, раз уж станок управляется их же софтом, полностью поддерживающим это железо.

THC1 получает все данные о состоянии дуги со специализированного интерфейса источника плазмы и по нему же управляет поджигом. С управляющим компьютером все связывается по ethernet, а значит мы имеем весьма надежное соединение и возможность передавать сигнал на практически неограниченное расстояние. Имеем функцию «умного прожига» (или «подпрыжки», что защищает сопла плазмотрона от преждевременного износа при прожиге), а также функцию «anti-dive», защищающую от резкого опускания горелки при прохождении через уже прорезанные участки. И, главное, никаких дополнительных плагинов и прочих софтовых костылей, как это было бы в случае c Mach3 — все уже штатно встроено в Puremotion.

Управляющий блок контроллера высоты разместили в шкафу

Делитель закрепили непосредственно над источником плазмы и подключили к его ЧПУ-интерфейсу

На этом эпопея не закончилась. При первом запуске выяснилось, что Hypertherm’у катастрофически не хватает производительности компрессора. Ресивер опустошался быстрее, чем компрессор мог его наполнить, давление воздуха в магистрали падало ниже критического, и аппарат гасил дугу. Дешевые аппараты, кстати, функции контроля давления в магистрали не имеют, и вы можете годами резать, даже не подозревая о проблеме и удивляясь низкому качеству реза.

Чтобы решить проблему с воздухом, обзавелись бежецким компрессором K-2. У него всего 150л ресивер, но зато производительность 680л/мин на выходе (!) при 900л/мин на входе и высокая мобильность за счет установленных колес. Со временем оснастим его дополнительным стационарным ресивером литров на 230.

Когда все, наконец, завелось, радости не было предела. Достаточно уже того, что скорость резки 6мм стали выросла в 3 раза. Это стало возможным за счет увеличения мощности аппарата и оптимизации сопутствующих процессов. Полюбуйтесь: 6мм сталь, 2550 мм/мин (можно быстрее, но качество края уже будет не очень).

А вот результат резки 12мм стали. Детали сняты прямо со станка, дополнительная обработка не производилась.

Таким образом мы получили станок промышленного уровня, отличающийся лишь скромными размерами рабочего стола (что связано с имеющимися у нас ограничениями по площади). Со временем мы планируем переезд в помещение большей площади, и там уже построим рабочий стол большего размера. Пожалуй, на сегодня с этим станком сделано уже все, что только было можно. Осталось дооснастить его одним очень полезным дополнительным инструментом, но это будет уже другая история.

Mach3 двигатели не работают

Какие именно двигателя тестишь и с какими драйверами (есть у них еще новая линейка) ?

Гонял 900 и 450 ватовые . Вроде все норм было . 900 — малооборотистые двиги , ты в курсе ?

Плата она у них одна вроде -DMB4250-8B Breakout Board

Драйвера DYN2-B

Двигатели — 86-DHT-03 (Rated 220W)

Если их тестировать из программы настройки — движутся плавно, быстро, там есть тестовые программы — загляденье, в матче — паралитики дерганные )))

Плата она у них одна вроде -DMB4250-8B Breakout Board

Драйвера DYN2-B

Двигатели — 86-DHT-03 (Rated 220W)

Если их тестировать из программы настройки — движутся плавно, быстро, там есть тестовые программы — загляденье, в матче — паралитики дерганные )))

эти двигателя не катал — но в принципе разницы нет.

Скинь скан экрана настроек матча и сервоутилиты.

Попробую помочь , правда времени мало .

То ли это «magic numbers», то ли дохлый один из драйверов (чтобы проверить надо паять километр кабелей, чуть пожже),

Вот настроки драйвера в утилите тюнинга,

Main Gain 38

Speed Gain 38

Integration Gain 38

Torque filter const 127

Max Accel 8

Max Speed 20

Driver ID 0

On position range 127

Gear Num 500

В Mach3

Motor tuning ->

500

Accel 70

Speed 3000

И сейчас серва заплясала, звук не передаваемый, еще бы понять как настроить реальное перемещение для винта ШВП 2005.

Подключусь к дискуссии.

Очень нужна помощь с подключением servo system к Mach3.

Купил комплект servo system у DMM Technology, качеством которого очень доволен. Но возникла проблема, с которой я обратился к продавцу. Они качественно и быстро отвечают на вопросы, но параллельно я решил задать вопрос на разных форумах, чтобы иметь как можно больше мнений людей для быстрого устранения проблемы.

Breakboard DMB4250-8B.

Драйверы DYN2-H

Сервомоторы 400W 60EM-DHT-36 (Z) и 92GM-DHT-72 (XY) с абсолютными энкодерами.

У меня возникла проблема, аналогичная проблема, которую я не могу решить уже 2 недели. Опишу ее детально :

Через меню ConfigMotor Tuning в Mach3 я попытался настроить двигатели для перемещения на необходимое колличество импульсов (Step per), согласно Вашим рекомендациям и моим рассчетам.

Use «500» for the servo drive GEAR_NUM, then tune the motor settings in Mach3 to a higher resolution to achieve your target. With a 5mm pitch ball screw, you will need 400 pulses from Mach3 to travel 1mm.

Since the ball screw is a very fin pitch, the load mass is no problem. The 400W motors paired with a direct drive 5mm pitch has a theoretical maximum load of over 700kg

Travel resolution = 5mm/rev / 16,384points/rev = 0.0003mm (depends on resolution / backlash / accuracy of ball screw and motor coupling).

Max rapid speed = 3000rev/min * 5mm/rev = 15000mm/min = 590IPM

При проверке перемещения по оси, ось двигается абсолютно хаотично. Отклонение перемещений идет в очень широком диапозоне. Ось «плывет» в обе стороны. Настройки Step per unit колелятся в пределах от 3700 до 6200.

Я предпринял следющие действия :

1. Полностью перебрал и проверил всю механику но оси винт-гайка, которую я сейчас тестирую. Добился, что она вращается легко 1 пальцем, без каких либо проблем.

2. Полностью заземлил систему (станок-блок NC-PC).

3. Подобрал motherboard которая устойчиво работает с Mach3 ( P5PL2 Asus ).

Я опробовал на ней немколько версий от Mach3VersionR2.63-LockDown-englisch,Mach3 R3.042.040,Mach3-3.043.053 до Mach3 R3.043.066. Все работают нормально.

4. Установлена официальная версия лицензии. ( на всякий случай )

4. Перепробовав несколько вариантов официальных версий Windows XP, установил ту, с которой блок NC работал без видимых проблем.

5. Оптимизировал работу Windows XP согласно рекомендаций machsupport после успешного запуска Mach3. Не смог только выставить Standard PC компьютер переставал работать, Windows просто не хотел запускаться.

6. Попробовал использовать вместо порта LPT дополнительную плату (PCI Series Adapter LPT/COM). Ничего не изменилось, общая картина та-же.

Ничего не помогает :-(.

Опишу как ведет себя ось :

1. При подаче питания слышиться шум иногда он переходит в достаточно сильный. Шум может быть равномерным, может быть плавающим.

2. Даже если я снимаю двигатель с механики, двигатель вращается не плавно, а с ускорениями и замедлениями. Звук шумов остается. Ведет он себя также как при подсоединенной механике.

3. Осцилограф показал мне следующий сигнал поступающий на вход DYN2 с breackboard :

Уважаемый, Tianyu Li,

Я очень благодарен Вам за быстрый и полный ответ на мое предыдущее письмо. Я настроил the parameters DYN2 in the DMMDrv program согласно вашим рекомендациям, двигатели начали работать более равномерно.

У меня возникла проблема, которую я не могу решить уже 2 недели. Опишу ее детально :

Через меню ConfigMotor Tuning в Mach3 я попытался настроить двигатели для перемещения на необходимое колличество импульсов (Step per), согласно Вашим рекомендациям и моим рассчетам.

Use «500» for the servo drive GEAR_NUM, then tune the motor settings in Mach3 to a higher resolution to achieve your target. With a 5mm pitch ball screw, you will need 400 pulses from Mach3 to travel 1mm.

Since the ball screw is a very fin pitch, the load mass is no problem. The 400W motors paired with a direct drive 5mm pitch has a theoretical maximum load of over 700kg

Travel resolution = 5mm/rev / 16,384points/rev = 0.0003mm (depends on resolution / backlash / accuracy of ball screw and motor coupling).

Max rapid speed = 3000rev/min * 5mm/rev = 15000mm/min = 590IPM

При проверке перемещения по оси, ось двигается абсолютно хаотично. Отклонение перемещений идет в очень широком диапозоне. Ось «плывет» в обе стороны. Настройки Step per unit колелятся в пределах от 3700 до 6200.

Я предпринял следющие действия :

1. Полностью перебрал и проверил всю механику но оси винт-гайка, которую я сейчас тестирую. Добился, что она вращается легко 1 пальцем, без каких либо проблем.

2. Проверил все соединения и разьемы блока NC

3. Полностью заземлил систему (станок-блок NC-PC).

4. Подключил внешний выпрямитель напряжения.

5. Подобрал motherboard которая устойчиво работает с Mach3 ( P5PL2 Asus ).

Я проверил на ней работу нескольких версий Mach — Mach3VersionR2.63-LockDown-englisch,Mach3 R3.042.040,Mach3-3.043.053, Mach3 R3.043.066. Все работают нормально.

6. Установлена официальная версия лицензии. ( на всякий случай ). Хотя технически она пока мне не нужна.

7. Перепробовав несколько вариантов официальных версий Windows XP, установил ту, с которой блок NC заработал максимально стабильно. Проверял несколько дней.

8. Оптимизировал работу Windows XP согласно рекомендаций machsupport после успешного запуска Mach3. Не смог только выставить Standard PC — компьютер упорно переставал работать, Windows просто не хотел запускаться.

9. Попробовал использовать вместо порта LPT дополнительную плату (PCI Series Adapter LPT/COM). Ничего не изменилось, общая картина та-же.

Ничего не помогает :-(. Я в полном замешательстве. До того как я все собрал вместе блок NC внешне работал абсолютно нормально.

Опишу как ведет себя ось :

1. При подаче питания слышиться шум иногда он переходит в достаточно сильный. Шум может быть равномерным, может быть плавающим. При этом по питанию осцилограф не показал никаких помех, не по 48V, не по 5V поданным с USB компьютера.

2. Даже если я снимаю двигатель с механики, двигатель вращается не плавно, а с ускорениями и замедлениями. Звук шумов остается. Ведет он себя также как при подсоединенной механике.

3. Осцилограф показал мне следующий сигнал поступающий на вход DYN2 с breackboard :

4. Настройки в Mach3 выглядят следующим образом :

Непонятное значение колличества шагов.

Клиент рвет и мечет. Из-за того что я не могу отдать станок, его люди вынужденны работать сутками, чтобы отдать взятые с учетом моего станка заказы. Возможно Вы уже сталкивались с такой проблемой. Буду благодарен за любые рекомендации.

Ответ пожалуйста продублируйте на gregmozherin@inbox.ru

эти двигателя не катал — но в принципе разницы нет.

Скинь скан экрана настроек матча и сервоутилиты.

Попробую помочь , правда времени мало .

У меня та-же картинка под родной тюнинговой программой работают пальчики оближеш, под мачем полная ж..

Все в соответствии с их ответом. Но я проверяю сейчас только Z, пробовал еще по Y но там рейка и нужно будет настраивать backsplash. Приведу их ответ дословно, может кому поможет в будущем.

According to your machine specifications here are my calculations for the servo and machine tuning:

*The MAX_SPEED and MAX_ACCELERATION parameters in the DMMDrv program are not used when using an external CNC controller such as Mach3. So their setting does not matter for your application. The maximum speed and maximum acceleration are controlled by Mach3 in the Motor Tuning section.

— Since the ball screw is a very fin pitch, the load mass is no problem. The 400W motors paired with a direct drive 5mm pitch has a theoretical maximum load of over 700kg

— Travel resolution = 5mm/rev / 16,384points/rev = 0.0003mm (depends on resolution / backlash / accuracy of ball screw and motor coupling).

— Max rapid speed = 3000rev/min * 5mm/rev = 15000mm/min = 590IPM

1mm / 5mm = 0.2rev per 100 pulse from Mach3 = 500pulses per revolution

Unfortunately, this pulse resolution from Mach3 is too low for our servo drives. The minimum pulse per revolution setting for our servo drive is 2000pulses per revolution (corresponding to a GEAR_NUM value of 500).

*The GEAR_NUM parameter is internally multiplied by 4 to select the pulses per revolution number — so «500» = 2000 pulses per revolution

Use «500» for the servo drive GEAR_NUM, then tune the motor settings in Mach3 to a higher resolution to achieve your target. With a 5mm pitch ball screw, you will need 400 pulses from Mach3 to travel 1mm.

Recommend Tuning (Z axis):

Gear_Num — 500 (minimum setting)

Main Gain — 60

Speed Gain — 40

Integration Gain — 40

Torque Filter Cons — 127

— Maximum load mass = 518kg

— The Gear_Num and resolution setting is the same as above for the Z axis. Set Gear_Num to 500, then tune the ratio in Mach3 Motor Tuning setting.

Recommend Tuning (Z axis):

Gear_Num — 500 (minimum setting)

Main Gain — 70

Speed Gain — 60 (Decrease if motor becomes noisy)

Integration Gain — 30 (Decrease if overshooting happens for fast acceleration/deceleration)

Torque Filter Cons — 127

— Maximum load mass = 518kg

— Same situation above for resolution and travel tuning.

Recommend Tuning (X axis):

Gear_Num — 500 (minimum setting)

Main Gain — 80

Speed Gain — 60 (Decrease if motor becomes noisy)

Integration Gain — 20 (Decrease if overshooting happens for fast acceleration/deceleration)

Torque Filter Cons — 127

Вот нарыл еще — можешь посмотреть сейчас перевожу если наберу что-то полезное скину отдельным опусом, мне вообще несмотря ни на, что ребята из DMM очень симпатичны. Я думаю проблема какая то тупая, но пока не могу понять в чем. Механика у парня к стати классная.

Speed Gain — 60 (Decrease if motor becomes noisy)

Integration Gain — 30 (Decrease if overshooting happens for fast acceleration/deceleration)

Написано — уменьшите если мотор шумит, или перебегает.

У меня не даром рабочие значения для этих параметров- 38, попробуйте уменьшить.

Speed Gain — 60 (Decrease if motor becomes noisy)

Integration Gain — 30 (Decrease if overshooting happens for fast acceleration/deceleration)

Написано — уменьшите если мотор шумит, или перебегает.

У меня не даром рабочие значения для этих параметров- 38, попробуйте уменьшить.

Speed Gain — 60 (Decrease if motor becomes noisy)

Integration Gain — 30 (Decrease if overshooting happens for fast acceleration/deceleration)

Написано — уменьшите если мотор шумит, или перебегает.

У меня не даром рабочие значения для этих параметров- 38, попробуйте уменьшить.

Я думаю, что причина не в этом. Питание на энкодеры идет с драйверов. На драйверах постоянно висит 48.1В на энкодер с драйвера идет напряение, иначе он отключается и выдает сигнал аварии.

Опустив мощность MainGain=42, SpeedGain=12, IntegrationGain=12-24. Я наконец увидел более-менее осмысленный сигнал шага. Но по верхнему фронту сигнала идет красивая и отчетливая змейка, при этом если в Mach переключаю уровень сигнала High/Low змейка одет и по низкому сигналу. Под змейкой я имею в виду небольшие синусоидальные колебания, они идут по полке самого сигнала шага. Всплески небольшие, но они четко видны. После отключения компа змейка остается (включено только ЧПУ). Из этого я делаю вывод, что сигнал возникает внутри ЧПУ и скорее всего его происхождение блоки питания.

К тому-же непонятно почему в Mach приходиться выставлять такое количество шагов, вместо расчетных 400 импульсов на 1 мм ( 2000 импульсов энкодера на 1 оборот (5мм) ( при Gear_Num = 500 )). У меня значение Step per = 6000. При переключении на другие блоки (их 5 штук) картинка абсолютно идентичная, все блоки ведут себя одинаково. При этом у меня 2 типа двигателей 2 на 400Вт и 3 на 900Вт. Просто смотрю по Z потому что там винт-гайка ШВП, по остальным идут рейки для них в любом случае нужно будет выставить Backsplash. К тому же по Х они должны работать синхронно в противоположных направлениях.